适用于小型扁平焊接件的快速装夹机构设计

刘志伟, 王 军, 罗冬初, 龙 清, 黄智成, 金世炫

(1.东莞职业技术学院 智能制造学院, 广东 东莞 523808; 2.广东大族粤铭激光集团股份有限公司, 广东 东莞 523808)

0 引言

在珠三角地区轻工制造业发展迅速, 零部件的种类多种多样,很多小型的零部件需要采用焊接的方式结合在一起的,如各种五金件、连接件的结合和外壳封装等[1-2],均需要用到焊接工艺。其中激光拼焊采用激光能源,将若干不同的材料进行焊接拼合而形成一个整体板材、 零部件结构等,以满足不同零部件的要求。在交通运输装备制造业、建筑业、桥梁、家电板材焊接生产、微机电产品的焊接等领域中被广泛地使用[3]。

小型或微型的零件体积小,种类繁多,然而其焊接应用范围非常广。对于有些企业来说,样品的制作或小批量的生产可以采用虎钳、快速夹头等方式,但容易出现定位不准、焊接过程变形等问题,其生产效率较低,品质良率不高,且适用性较差。 采用自动化技术设计自动化夹具可以大大提升装夹效率,然而对有些企业来说,完全采用自动化控制设备来实现小型扁平焊接件涉及到的成本高,需要配备专门的技术人员[4-5]。 为提高生产效率和提高生产品质的需要,设计方便操作、高效率的手动装夹方案适应一部分企业的生产需要是非常有必要的。

本文为了解决小型扁平焊接件生产工艺瓶颈问题,在不采用自动控制的情况下, 设计一套实用的快速装夹方案,提升生产效率。 选取典型的金属焊接件进行开发研究,对其生产工艺要求进行评估,完成总体夹紧方案、定位机构和夹紧方案设计。

1 需求与分析

某一企业要对某一零件进行焊接加工, 如果采用虎钳装夹,需要找正、夹紧,效率比较低。 单个焊接件的焊接操作,一次只能焊接一对工件。 在大批量生产的焊接过程中,采用虎钳装夹生产效率满足不了生产要求。 由于产量较大,为提高生产效率,现需要针对该工艺设计出一套快速装夹的焊接工装。 要有一定的生产效率和操作便捷性,要方便工件的定位、装夹和焊接操作,产品见图1。 基本要求:①焊接工装安装在工作台处;②完成图中两零件的焊接,焊缝均匀;③要求能提高焊接精度、提升生产效率、减少不良品。

图1 焊接工艺要求

从焊接工艺特性可以知道, 操作时要先摆放好工件, 要适当地夹紧工件, 因为焊接过程中可能会有一定的变形力影响到定位的稳定。对焊接工艺过程分析,大致包含几个过程:①摆放好两个工件;②适当夹紧工件;③实行工件的焊接;④松开夹紧;⑤取出工件。

2 总体方案设计

扁平焊接件的焊缝位于零件的上方, 不适宜用于定位和夹紧。 底部是比较规则的方形,中间有孔,可以充分利用该形状特征来实现定位和夹紧部位。 本方案主要针对非自动控制的装夹过程的优化, 为了提高夹紧的效率和降低成本,采用常见的偏心轮机构进行设计[2-3]。

针对大批量生产焊接工艺要求, 要尽可能地提升生产效率,本文采用一次装夹操作完成多个零件装夹操作,以减少装夹准备时间、装夹时间和焊接工艺时间。大致过程如下:一次性将4 对焊接件放置定位槽中,转动手柄,通过连接螺钉带动压板运动,手柄压到位后,压板压紧焊接件,实现工件的压紧,一次完成4 对焊接件的装夹,以达到提升生产效率的目的。

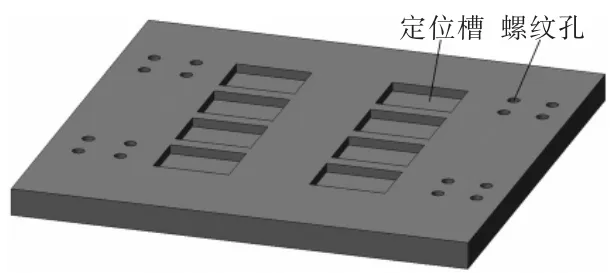

2.1 定位结构设计

定位设计需要重点考虑定位的准确性和操作的方便性。 分析焊接件的结构, 其底部是比较规则的平面体结构,可以用于定位使用。 提高操作的便捷性,不使用中间的孔作为定位基准。为提高生产效率,一次性完成多组工件的装夹,焊接件排列后,让焊缝处于一条直线,让焊接工艺路线成一条直线,减少焊接转换时间。本方案一次性完成四组焊接工件的快速加工, 根据焊接件的底部结构和尺寸大小,设计了四组定位槽,定位底板结构见图2。夹具体和定位机构设计成一体的结构, 直接在夹具体上设计定位机构,也可以根据加工工艺的需要把夹具体和定位元件进行分割,分割成若干个便于加工的零部件。 根据后面夹紧机构的安装需要预留了夹紧机构安装的螺纹孔,螺纹孔可以根据夹紧机构的需要进行进一步的修改。

图2 定位底板设计

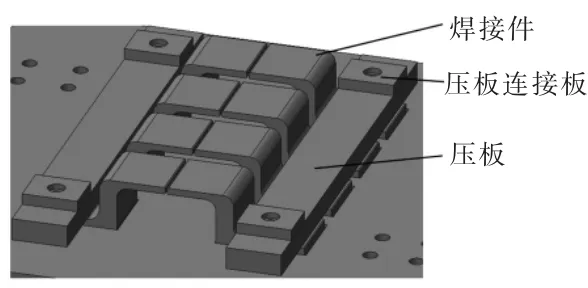

2.2 夹紧装置设计

总体定位方案和夹紧方案规划, 要充分考虑夹紧装置设计的完整性,完成力源机构、中间传力机构和执行元件各部分的设计,同时,还要结合前面设计的定位方案进行设计。四个焊接件的压板形成一个整体,同时压在焊接件的上表面, 见图3。 为了提高夹紧的效率和降低成本,本设计采用了偏心轮夹紧方式。 该夹紧方式具有结构简单,操作便捷,效率高,成本低等优点,偏心轮的夹紧方式已有相应的国家标准JB/T 8011.1-1999,可以直接选用偏心轮的尺寸。 由于压紧力作用在两个夹紧点上, 压紧力相当于两位的压紧力, 增加了压在工件上的压紧力。 一边压板分别由两个偏心轮带动两块压板活动来实现压紧动作, 掰动偏心轮的手柄,可以带动压板同时压在四个焊接工件上,大大提高了装夹的效率和焊接的效率。

图3 压板夹紧示意图

完成工件的定位固定之后, 转动连接在偏心轮圆周上的两个手柄,带动偏心轮转动,由于偏心轮的挤压连接在另一端的压板在弹簧力的作用下,实现工件的夹紧。相反,在松开工件时,转动手柄,弹簧力随之消失,压板部分在滑槽上可以自由移开,工件没有力的作用下,可以轻易地从定位槽上取出。

偏心夹紧机构利用转动中心与几何中心偏移的圆盘或轴作为夹紧元件。 结构简单,制造方便夹紧迅速,操作灵活[1,3]。夹紧装置的设计主要包含以下内容:自锁条件分析、偏心距的确定、夹紧行程的确定和夹紧力的分析等。

(1)自锁条件分析。在原始夹紧力的作用下可以实现压板对工件的夹紧,当原始作用力取消后,需要对焊接件还是处于压紧的状态, 在设计偏心轮机构的时候不但要求偏心轮有传力作用。同时与要求其有一定的自锁性,以确保在撤销原始力后能维持夹紧状态。 对偏心轮的偏心角分析,0°~90°,90°~180°两个范围之间,在夹紧角度的变化中,180°时偏心轮受到的转动力是最小的,这种状态下其自锁条件是最好的。由于弹簧的弹性作用,两夹紧偏心轮之间的误差可以进行弥补,所以,可以选用偏心角为180°为夹紧的状态[1,3]。

(2)偏心距e 的确定。偏心轮的几何中心和旋转中心的距离是影响偏心轮转动效果的距离。由于连接偏心轮和压紧部分的螺栓高度是可调的,偏心距可以根据偏心轮直径大小等标准来选择的,结合标准JB/T8011.1-1999,根据偏心轮的直径可以计算确定偏心轮的型号, 确定偏心轮的各个参数,同时可以确定偏心距e。 要确保夹紧时保持压紧部分是水平的,在夹紧时偏心轮的中心高度可以确定,在偏心轮工作的距离出现小量偏差时可以调整与偏心轮相接触的底部垫块厚度,以达到更好的夹紧效果。

(3)夹紧行程s 的确定。 偏心轮的旋转中心和底下接触面之间的运动距离在一定范围之内,从最小值到最大值之间的距离是夹紧机构的夹紧距离,这个夹紧距离要控制在合理的范围之内,确保有效的夹紧过程。 如果过小会影响夹紧的效果,这一要求也是要在选取偏心轮时要注意偏心轮直径和偏心距等参数的选取。两个夹紧点是在同一水平上的,夹紧的外圆面是经过了精加工,其误差在公差范围之内,两偏心轮之间的差距不大,弹簧的变形足于抵消这一误差作用,因此,本设计采用最大夹紧行程为2e 。

(4)夹紧力分析。夹紧力设计非常关键,过大了会导致工件变形;过小会使夹紧不可靠。夹紧力的大小与确保稳定定位、 可靠夹紧以及确定夹紧装置的结构尺寸密切相关。夹紧力应适当。如果夹紧力太小,则夹紧不牢固,在加工过程中,工件可能会移位并损坏定位。其结果可能会影响加工质量,或导致工件报废,甚至发生安全事故。 夹紧力过大会使工件变形,不利于加工质量。本文先建立夹紧力、切削力和重力组成的平衡力系,求出理论夹紧力,然后乘以2~3 倍的安全系数得出所需要夹紧力。 由于夹紧力是由调节弹簧的变形压紧力来实现的,弹簧力的大小由弹簧自身的弹性系数和截面大小决定,夹紧力的大小可以在实际应用过程更换弹簧力来调试夹具,同时,还可以通过调节螺母的位置来改变实现微调弹簧力的作用。

这里采用估算法确定夹紧力的大小,为简化计算,将夹具和工件看成一个刚性系统。根据工件所受切削力、夹紧力(大型工件应考虑重力、惯性力等)的作用情况,找出加工过程中对夹紧最不利的状态,按静力平衡原理计算出理论夹紧力,最后再乘以安全系数作为实际所需夹紧力,即Fwk= KFw,其中Fwk表示实际所需夹紧力(N);Fw表示在一定条件下,由静力平衡算出的理论夹紧力(N);K 为安全系数,由于焊接变形力不大,所以取K=1.5~2。 夹紧力三要素的确定,实际是一个综合性问题。必须全面考虑工件结构特点、 工艺方法、 定位元件的结构和布置等多种因素,才能最后确定并具体设计出较为理想的夹紧装置。

2.3 夹具的总图

将夹具体、定位机构和夹紧装置组装后,完成整套夹具的装配,见图4。 整套夹具主要由夹具体、压板、连接螺钉、连接杆、手柄、编心轮、预紧弹簧等机构组成。 其中定位元件直接安装在夹具体上, 把定位元件和夹具体设计成一体, 也可以根据加工工艺的需要把夹具体和定位元件进行分割,分割成若干个便于加工的零部件。

图4 装配图

适用于扁平焊接件的快速装夹装置中,连接杆与连接螺钉相连,连接螺钉与压板相连,整个压板压在排列放置的焊接工件上,同时压住4 组焊接件的上平面。 焊接工艺过程: 旋转偏心轮手柄,使夹紧机构处于松开状态,将4 组焊接件摆放平整,放进定位槽内,让焊接件上的焊缝排成一条直线。然后分别转动2 组偏心轮手柄,通过连接杆带动压板的活动,让整个压板压在工件的上表面上。 通过偏心轮的自锁性来实现焊接件的夹紧状态。完成焊接后,再转动2 组偏心轮的手柄, 通过连接杆带动作用松开压板, 焊接件处于松开状态,此时可以取出工件,再进入下一个工艺过程。

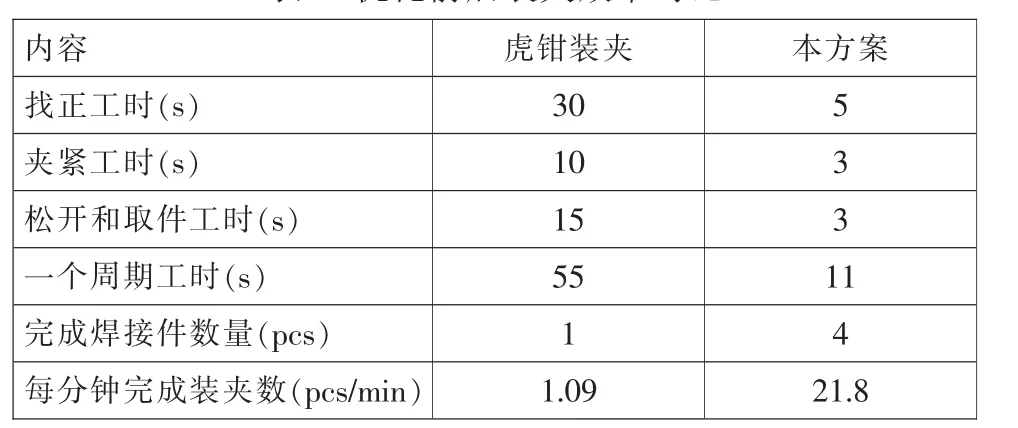

3 实验结果及分析

把设计好的夹紧方案在焊接工艺上试验,与虎钳装夹方案进行比较,对找正工时、夹紧工时、松开和取件工时、一个周期工时等进行统计分析,得到结果见表1。 经比较,一个周期工时, 虎钳装夹共需要55s, 采用本方案仅需要11s;由于本方案一次完成4 对焊接件的装夹,得到每分钟完成装夹数,采用虎钳装夹方案可完成1.09pcs/min,而采有本方案可达到21.8pcs/min,大大提升了生产效率。

表1 优化前后装夹效率对比

4 结束语

通过对影响定位精度要素分析, 针对扁平焊接零件焊接过程中的装夹工艺进行改进, 设计一套实用的非自动控制的快速装夹方案, 一次操作可以完成4 组焊接件的装夹, 可以根据实际情况增加组数。 通过对比试验证明,本夹紧方案可以提高生产效率,有很强的实用价值,也为相似零件的装夹方案设计提供参考。