热解法处理重金属超富集植物的研究进展

胡嘉伟,仲玉杰,马 睿,林少华

(南京林业大学土木工程学院,江苏 南京 210037)

随着工业的迅速发展,重金属污染土壤问题日益严重。珠江三角洲、长江三角洲和东北工业基地的污染尤为严重,涉及Hg、As、Cu 等多种重金属污染,其中珠三角地区Hg 的污染比例高达58.8%,几乎所有的调查点均为中-轻度污染[1]。重金属具有高毒性和生物累积性等特点,不仅会影响到植物的正常生长、农作物的质量和产量,还会通过食物链进入人体,造成细胞损伤和死亡等危害[2-3]。

与传统的物理与化学修复方法相比,重金属污染土壤的植物修复技术具有成本低、对土壤环境的扰动小、重金属可部分回收等优点,修复植物还具有绿化、固土和景观建设的作用[4]。但富集了重金属的植物若后续处理不当,容易引起新的环境污染,因此富集了重金属植物的后续处理,已成为亟待解决的问题[5]。

与填埋法、堆肥法和焚烧法等相比,热解法可以最大程度地实现生物质废弃物的减量化,回收生物质能,减少二次污染,因而受到人们的关注[6]。本文重点介绍了热解法处理重金属超富集植物的优势,热解过程中重金属迁移转化的影响因素,以及热解产生的含重金属生物炭的再利用等最新研究进展。

1 重金属超富集植物的热解处理法及优势

1.1 热解法的特征

重金属超富集植物的热解法,是指生物质在有限氧条件下,在300~1000℃下热分解为固、液、气3种形态的产物,生成生物炭、生物质油和气体。热解法可以最大程度地实现生物质废弃物的减量化,同时回收生物质能。多项研究表明,热解可以降低超富集植物衍生生物炭中的重金属的浸出风险和有效性,可为超富集植物的处置提供安全可靠的解决方法[7-8]。

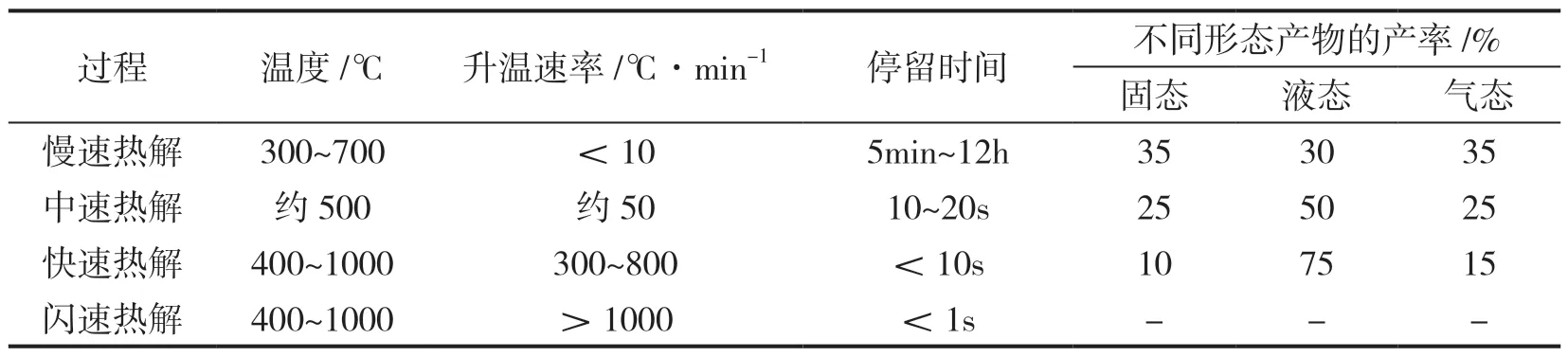

热解过程大致可分为慢速热解、中速热解、快速热解和闪速热解4 种类型,具体对比见表1。慢热解的升温速度一般在10℃·min-1以下,温度保持在300~700℃之间,反应保留时间为5min~12h。此时生物质和气体占生成物的35%左右,可见慢热解有利于生物质的生成。快速热解的反应温度则在400~1000℃之间,升温速度非常快,反应时间小于10s,此时生物油占生成物的75%。快速热解极大提高了生物油的产量,固体产物仅为10%[9],但此法的升温速度的控制难度较高,对设备的要求高。中速热解的升温速度一般在50℃·min-1以下,温度通常在500℃以下,停留时间较短,一般为10~20s,其固、液、气态产物比例,介于慢速热解和快速热解之间。闪速热解的停留时间小于1s,升温速度比快速热解更快,通常高于1000℃·min-1,且难以获得固、液、气态产物。

表1 热解过程对产物的影响Table 1 Effects of pyrolysis process on products

1.2 热解装置

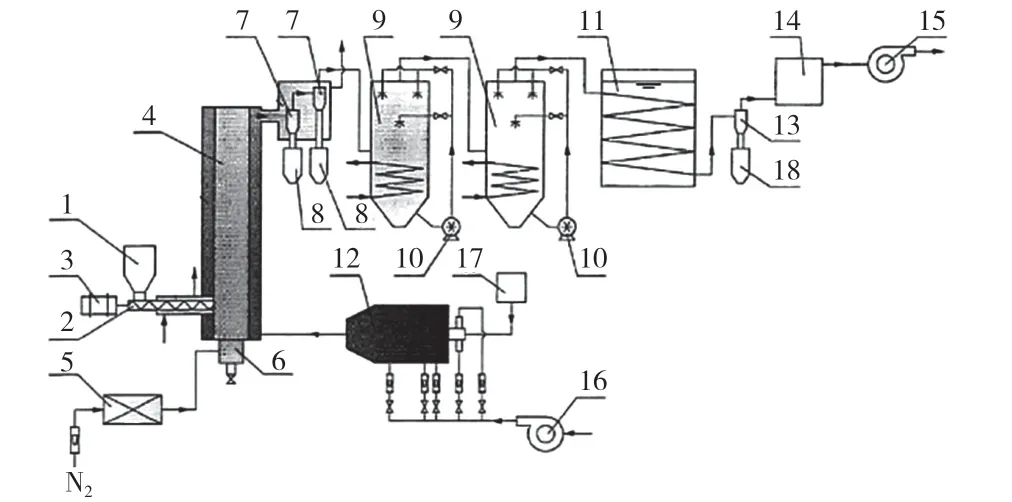

目前各研究中采用的热解装置,主要有小试管式热解炉系统(图1)和中试流化床热解反应系统(图2)[10]。小试管式热解炉系统由管式炉、供气部分、尾部加热装置、焦油和生物油捕集装置以及烟气吸收装置组成。供气部分主要由氮气瓶和流量计组成。尾部加热装置由热电偶、加热带和温控显示器组成,主要作用是将管式炉的尾部烟道加热到110℃,以防止热解油冷凝。焦油捕集装置主要由不锈钢直通管接头和超细玻璃纤维无胶滤筒组成。生物油收集装置主要是通过2 个冰水循环冷凝管进行低温收集。烟气吸收瓶置于水槽中,用冷却水进行冷却。烟气吸收瓶内有5% HNO3+10% H2O2的混合吸收液50mL,用来吸收经过飞灰捕集装置的烟气中的重金属,最后用硅胶吸附烟气中的水分。目前对修复植物的热处置研究,仍主要集中于实验室的小试阶段。

图1 小试管式热解炉系统Fig.1 Lab scale tube furnace pyrolysis system

图2 中试流化床热解反应系统Fig.2 Pilot-scale fluidized bed pyrolysis reaction system

中试流化床热解反应系统由加料系统、热解系统、冷凝系统、气体加热系统及气体净化系统组成。反应时,原料由料斗经螺旋加料器(外装水冷夹套,以防止加料器温度过高而造成原料热解结焦)进入流化床反应器,加料速率由调速电机和变速器进行控制。氮气作为流化气体,经过气体预热器后进入布风室,通过布风板进入流化床内。原料在反应器内与高温床料(石英砂,或高铝矾土与凹凸棒土)进行剧烈混合,发生快速热解反应。热解的气态产物夹带着热解炭,进入旋风分离器中进行分离。热解炭进入灰斗,高温热解的气态产物进入前两级冷凝器,可凝性组分在冷凝器内直接与冷凝介质(99%乙醇)混合,并在冷凝器底部被冷却盘管冷却,盘管内流动的冷却水将热量带出冷凝器。冷凝器底部的冷凝液体(热解油与冷凝介质的混合物)被循环泵泵入冷凝器顶部,再由顶部的喷嘴喷出,从而实现冷凝油的循环。第三级冷凝器为间接冷却,气体通过蛇形冷却盘管内部,由盘管外侧水箱内的冰水混合物冷却。热解所需的热量来自于流化床反应器外的夹套内流动的热烟气,热烟气由柴油在燃烧器内燃烧产生,不可冷凝气体经过旋风分离器和活性炭容器净化后排放。在热解系统尾部设置引风机,以保持热解反应器内的微负压状态。

1.3 热解法的优势

重金属超富集植物的后续处理方法,主要有填埋法、堆肥法、液相萃取法、水热液化法、焚烧法和超临界气化法等。这些方法的具体工作机理、优缺点及适用性详见表2。从表2 可以看出,直接填埋法简单快捷,但需要大量的工程用地,且填埋后重金属有潜在的浸出风险,所以对填埋场的工程选址要求非常高。堆肥法可以有效实现富集植物的减量化,并降低处理后的生物毒性,但存在处理时间长、运行成本高的缺点。液相萃取法和水热液化法,要么萃取剂的价格昂贵,萃取条件苛刻,要么对技术和设备的要求苛刻,当前仍处于实验阶段,无法实现工程应用。

表2 几种重金属超富集植物后处理方法的优缺点Table 2 Pros and cons of several methods for hyperaccumulators treatment/disposal

相较于这些方法,热解法虽然需要一定的工程化设备或装备,但也正是使用了工程化设备或装备,因此反应条件易于控制,因此热解法具有以下一些特殊的优势:1)能够减少富集重金属的生物质的体积和重量;2)能以液体和气体的形式回收能量;3)可利用产品灰分和焦油残渣,回收工业加工的金属精矿,控制合适的热解温度,可以避免重金属的二次污染。

焚烧法和堆肥法可以实现能量或物质的回收再利用,热解法也具有物质或能量回收再利用的潜能,以下为热解法与二者的比较。

1.3.1 与焚烧法的比较

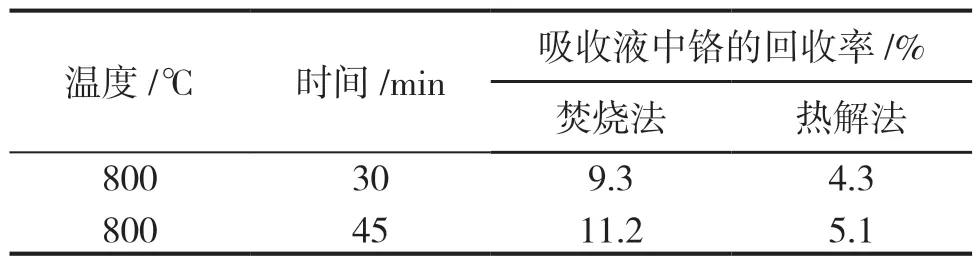

与焚烧法相比,两者最大的区别就是对环境的污染程度不同[23]。毋庸置疑,焚烧法的污染更严重一些。文先彬等人利用小型管式炉,对比了温度为800℃、处理时间分别为30min 和45min 时,焚烧法和热解法的铬回收率(表3)。在实验中发现,用焚烧法处理铬超富集植物李氏禾时,铬的挥发高于热解法,所以热解法能够有效降低二次污染。焚烧法的底灰中未成功回收的部分铬,会以Cr2O3的形态挥发到空气中,造成环境污染。

表3 焚烧法和热解法的铬回收率比较Table 3 Comparison of chromium recovery between incineration and pyrolysis

热解法在环境保护方面的主要优点,是其独特的封闭反应装置不会或较少对环境造成二次污染。焚烧法产生的烟气难以收集,热解法则不存在这个问题。热解法残留的重金属能很好地稳定在炭中。Koppolu 等人[24]将富集了重金属(Ni、Cu 和Zn)的生物质在600℃下进行热解处理,发现超过98.5%的重金属元素都会固定于热解炭当中。庄重等人[25]在研究Mn 超富集植物青葙时发现,热解温度为650℃时,Mn 不易浸出,相比焚烧法,热解法更有利于Mn 的资源化回收利用。

1.3.2 与堆肥法的比较

堆肥法的操作简便,成本较低。土壤中含有丰富的有机物、N、P、K 等营养元素以及植物生长必需的各种微量元素Ca、Mg、Zn、Cu、Fe 等,施用于农田,可改良土壤结构,增加土壤肥力,促进作物的生长[26],但少部分的重金属会对土壤造成污染,存在一定的隐患。

热解法不会对土壤直接造成污染,可能在处理过程中会生成一些有一定污染性的物质,但都是可控的。这种方法的优点,是形成的焦渣可以代替焚烧法中的焦炭用于冶炼铅锌超富集植物,从而回收铅锌等重金属。热解技术可以将固体废物中的有机物转化为以燃气和炭黑为主的贮存性能源[27],由于是缺氧分解,废气的排放量少,NO2的产生量少,有利于减少对大气环境的二次污染。废物中的大多数有害成分如硫和重金属,都被固定在炭黑中。

但热解法也有缺陷。植物本身的含水量是影响热解法的金属回收率和热值大小的重要因素之一。处理过程中要求植物的含水量不能超过植物本身的30%,但这一问题是可以解决的,如在回收植物前喷洒一些干燥剂或除草剂,或是与其他低含水量的农作物种在一起。热解法的另一个重要影响因素是原料的粒度。植物体的形状和粒度,会直接影响热化学转化的效率、反应时间和加热速率[28]。这些问题可以通过调整优化工艺过程加以解决。综上所述,在热解过程中,可以通过控制反应温度来有效减少重金属的污染,因此热解法应用于高富集重金属植物的处理,具有良好的前景。

2 重金属迁移转化的影响因素

热解产生的生物炭、生物油和生物气的产率,与热解温度、升温速率、反应时间以及添加剂等有关。

2.1 热解温度

热解温度会影响重金属在三相产物中的迁移。热解温度升高对提高含重金属元素的单质有促进作用,还可以加快挥发速率。钟道旭等人对伴矿景天热解过程中的残炭、焦油以及生物炭中重金属的回收率进行了研究。结果表明,残炭中的3 种重金属元素Cd、Zn、Pb 的含量,随着温度的升高而下降。温度升到750℃,会有超过55.4%的Zn 挥发到生物油当中,而大部分的Pb 和Cd 不仅会挥发至生物油中,还会富集在生物油里面。由于温度过高,所以只有极少量的Pb 和Cd 会与450~750℃的重金属Zn一起,残留于残炭当中。

Lieves 等人[29]在小型管式炉快速热解实验中发现,大部分的Cd 挥发了[30],但大多数的Cu、Zn和Pb 更倾向于不挥发而是残留于残炭中,同时物料中的重金属含量越高,越有利于重金属在残炭中的富集。主要的原因有可能是热解过后生物质的重量减少到原来的20%~35%,导致残炭中的重金属浓度升高。吴贤豪等人[31]对蜈蚣草进行热解研究,发现高温促进了重金属的迁移,温度升高可以降低底渣中重金属的浸出浓度。聂灿军等人[32]研究了蜈蚣草的热解特征,发现砷的挥发损失主要发生在300~450℃。

2.2 反应时间

在热解反应过程中,通常需要一定的反应时间才能实现对生物质基本性质的改变,即充足的热解时间使得碳化过程更为充分。另外,热解时间的延长也有利于消除生物炭层间因温度造成的差异。张清怡等人在研究热解时间对污泥中重金属元素的影响时发现,延长热解反应的时间,能够有效抑制Pb在生物炭中的超富集,还能够促进Cr 在生物炭中的挥发[33]。文先彬等人在热解实验中发现,反应时间对李氏禾底灰中Cr 的回收率有影响,时间越长,底灰中Cr 的回收率逐渐降低。

从本质上讲,反应时间与热解产物之间的关系,与热解温度和物料的分子结构特性有关[34],但目前,针对反应时间影响富集重金属植物热解效果的研究不多。

2.3 添加剂

在热解反应中加入添加剂,对重金属的挥发或固定存在不同的影响,且不同的添加剂会产生不同的效果。碱土金属化合物添加剂(CaCO3和 CaO)、金属化合物添加剂(Al2O3)、碱金属化合物添加剂(NaOH)等在固定重金属方面有显著效果,而含氯添加剂则有利于金属挥发[35]。

在碱土金属化合物添加剂、金属化合物添加剂和碱金属化合物添加剂的研究方面,文先彬等人利用沸石和CaO 的物理化学吸附效果,减少飞灰的产生及热处理过程中重金属的挥发,将800℃下热解法的铬回收率分别提高至91.9%和89.4%,与无添加剂相比,分别增加了5.8%和4.1%。相同条件下,沸石对气相中铬的吸附效果优于CaO,此规律也适用于焚烧法处理超富集植物。孙阳在对添加剂的研究中发现,在热解制备生物炭的过程中,添加NaOH可以明显提高As 和Pb 在残渣中的含量,从而有效固定含重金属生物质中的重金属物质[36]。

潘雅妹等人[37]在500~900℃下,考察CaO 加入量对底灰中砷损失率的影响。结果表明随着温度升高,砷损失率逐渐增加,增加CaO 加入量可有效减少砷的损失。在600℃、热解时间30min、CaO 添加量为8%时,砷损失率为5.6%,工艺条件达到最佳。

含氯添加剂则对重金属的挥发迁移具有明显影响。Bert 等人[38]对干燥处理后的杨树(富含重金属)进行热解反应时发现,生物质中的氯会通过增加热解过程中的金属挥发,来改变重金属的迁移行为,生物质中的氯含量增加,Zn 和Pb 形成的挥发性金属氯化物也相应增加。ZnCl2和PbCl2分别于290℃和800℃开始挥发。但生物质中的氯含量对Cd 的挥发性影响不大,原因可能是重金属Cd 转变成了稳定态物质(硅酸盐和尖晶石),因而阻碍了挥发。

钟慧琼等人[39]在超富集植物的热解实验中添加有机氯和无机氯,分别对不同温度和同一温度时,添加剂氯对重金属挥发的影响进行分析。当温度达到600℃时,添加NaCl 或PVC,重金属挥发率均大于不添加氯的情况,说明添加氯之后,重金属向气相迁移变化。添加氯对重金属元素Cd 挥发率的影响不大,对Pb、Zn、Mn、Cu 等重金属挥发率的影响较大。添加PVC 时,重金属Pb 的挥发率大于添加NaCl 时,该情况与Zn、Mn、Cu 恰好相反。原因可能是重金属元素Zn、Mn、Cu 更易与Cl 结合成易挥发的化合物。900℃时重金属的挥发率明显增加。热解温度的升高对重金属元素及其化合物的挥发性影响更加显著。Verhulst 等人[40]也认为,Cl 的存在会提高重金属的挥发率,且对Zn 的影响要高于Cu。

3 含重金属热解生物炭的利用

清洁型生物炭已广泛应用于诸多方面,但热解法制备的含重金属的生物炭的利用价值尚不明确。原因主要是采用此法制备的生物炭,具有较强的环境风险特性和生态毒性,不易利用,稍有不慎会导致严重的后果。但人们仍做了大胆且有益的尝试。目前的研究中,热解产生的含重金属生物炭的利用途径,主要是用作催化剂和修复土壤。

3.1 用作催化剂

在原煤的高温气化过程中,以超富集植物制取的活性炭HA-AC 作为催化剂,可以降低反应的最大气化温度[41]。添加15%的HA-AC 后,最大气化温度降低了28℃。在680~885℃的温度区间内,分别添加5%、10%、15%的HA-AC,原煤的活化能分别降低了8、19、19.3kJ·mol-1。此外,添加适量的HA-AC 可以提高原煤的炭转化率。700~900℃时,15%的AC-CA 可以提高约10%的转化率,但在1000℃下,由于此时炭的转化率已经很高,故没有表现出催化效果。

邢睿智[42]分别以镉超富集的紫苏和东南景天为原料,通过高温碳化、微氧浓缩和水热硫化工艺,制备了CdS@C-Perilla/Sedum 光催化剂。所制备的催化剂在降解配制的罗丹明染料废水和实际印染废水时,表现出高性能。罗春秋[43]以富集了铜和锌的印度芥菜为原料,制备了纯度较高的 CuxZn1-xO 纳米粒子、碳纳米管以及碳纳米管/CuxZn1-xO 复合纳米材料,并将其用于光催化研究中。这些研究开辟了镉超富集植物高附加值资源化利用的新途径,对超富集植物修复重金属污染土壤技术的推广应用,具有重要的实践意义。

3.2 修复土壤

目前,大部分的研究都是清洁型生物炭应用于土壤修复领域,含重金属的生物炭是否可以应用于土壤修复,前景尚不明确。Břendová Kateřina 等人[44]以修复重金属污染土壤的玉米秸秆和杨树枝为原料,热解制备了生物炭。将生物炭与重金属污染土壤混合后,用于重金属溶液的吸附实验,以对比含重金属的生物炭与清洁型生物炭的吸附效果。结果表明两者并没有明显差异。

上述研究表明,含重金属的生物炭在修复污染土壤方面具有很大的应用潜力,但这些生物炭在土壤修复方面的潜在适用性还需要科学论证,以确定生物炭中所含重金属元素的解吸性以及对土壤中特定物质或元素的吸附有效性。

4 结论与展望

在处理富集重金属的植物时,热解法能够有效实现生物质的减量化,对液态和气态产物中的金属精矿进行回收,避免重金属的二次污染。在今后的研究中,有必要在以下方面展开更深入全面的研究:

1)加强热解条件如加热制度、添加剂投加量等对重金属形态影响的基础研究。研究这些变化将有助于更好地掌握重金属在热解中的转移规律,明确合适的处理温度,有利于热解工艺的优化,避免二次污染。

2)开发气态和液态产物回收和处置的技术装备。进一步对热解工艺进行优化,开发适于工程化应用的技术装备,以实现对多种目标产物的产出,推进富集重金属植物热解技术的工程化应用进程。

3)开展对热解后不同产物中的重金属回收与利用的研究。热解后,重金属多存留于生物炭和液态产物中,温度越高,重金属在生物油中的比例越高。采用合适的技术对重金属进行分离回收,可以得到更加清洁的生物油能源。在回收生物炭中的重金属、获得清洁生物炭的同时,应积极探索将含重金属的生物炭用于除催化剂、修复土壤外的其他用途。