用纳米比亚中品位磷矿制备磷酸的实验研究

罗福平,何兵兵,薛绍秀,刘上政,胡 宏

(瓮福(集团)有限责任公司,贵州 福泉 550500)

半水法可以生产P2O5浓度较高的浓磷酸,省略了二水法磷矿制酸后磷酸浓缩的步骤,但以纳米比亚中品位磷矿为原料,采用半水法制酸,磷矿的转化率和回收率均较低,磷酸浓度提高到38%以上时,制酸反应和过滤均难以进行。针对这一情况,我们研究用半水-二水再结晶流程制取磷酸。采用该工艺,可以将半水反应过程中晶格中的P2O5,在二水再结晶转化过程中释放出来,P2O5的收率可达到98%以上,同时可以得到粗大易过滤的二水石膏晶体[1-3],相比二水法制酸工艺,减少了磷酸浓缩设备[4]。

采用半水法制酸工艺,由于生产的磷酸浓度较高,反应过程中磷矿的包裹严重,通过二水再结晶转化过程,被包裹的磷矿得到进一步的分解,半水部分P2O5的转化率得以提高[5],同时可以提高液相硫酸浓度的控制范围。针对倍半氧化物含量较高的磷矿,可以通过增加液相游离SO3的浓度,来提高铁、铝磷酸盐的溶解度,因此对倍半氧化物的要求范围较宽[6]。本次实验的原料是杂质含量较高、颗粒较粗的纳米比亚磷矿,采用半水-二水法湿法磷酸生产工艺是比较经济合理的。

本文以纳米比亚磷矿为原料,研究了半水-二水法制备磷酸的工艺条件,通过磷酸浓度、P2O5转化率与回收率、过滤强度等指标,对半水-二水法制酸工艺进行评价,得出了半水与二水部分优化的工艺条件与相应的原料消耗,可为纳米比亚磷矿半水-二水法制磷酸的工艺设计提供可以参考的工艺参数。

1 实验部分

1.1 工艺流程及实验装置

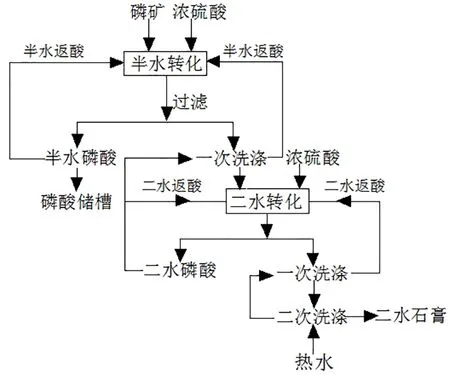

本实验采用的半水-二水法工艺过程如图1所示,采用的磷矿制磷酸装置如图2 所示。图中的反应槽为单槽双区结构,挡板将反应槽分为2 个区,原料(磷矿、浓硫酸和返回磷酸)从一区加入,二区有溢流口,挡板的底流口可以实现料浆的内部循环。反应槽内部焊有折流挡板,搅拌桨为双层叶片结构。

图1 纳米比亚磷矿制酸工艺流程

图2 纳米比亚磷矿制磷酸的实验装置

1.2 磷矿的主要化学组成与粒度分布

磷矿的主要化学分析结果见表1。

表1 磷矿的主要化学成分

将磷矿全部混匀后,取100g 左右的磷矿粉,用筛分套进行湿筛,粒度分析结果见表2。磷矿在反应前未进行磨细处理,粒径主要集中在109~250μm,颗粒较粗。

表2 磷矿粒度分布

1.3 实验流程

1.3.1 半水转化流程

先对磷矿进行半水转化。半水石膏作为中间过程产物,主要分析半水磷酸的浓度、石膏的结晶水、水溶磷与非水溶磷等指标。

1.3.2 再结晶流程

半水反应后的料浆过滤后进行一次洗涤,洗涤后的半水石膏进入二水转化过程。反应结束后进行料浆过滤与石膏的洗涤。二水石膏采用二级逆流洗涤,对洗涤后的石膏进行化学分析。通过评价半水与二水转化率及洗涤率等指标,确定采用该半水-二水法磷矿制酸的适宜工艺条件。

2 纳米比亚磷矿半水-二水法制酸的条件实验

2.1 半水成品磷酸P2O5 浓度对制酸过程的影响

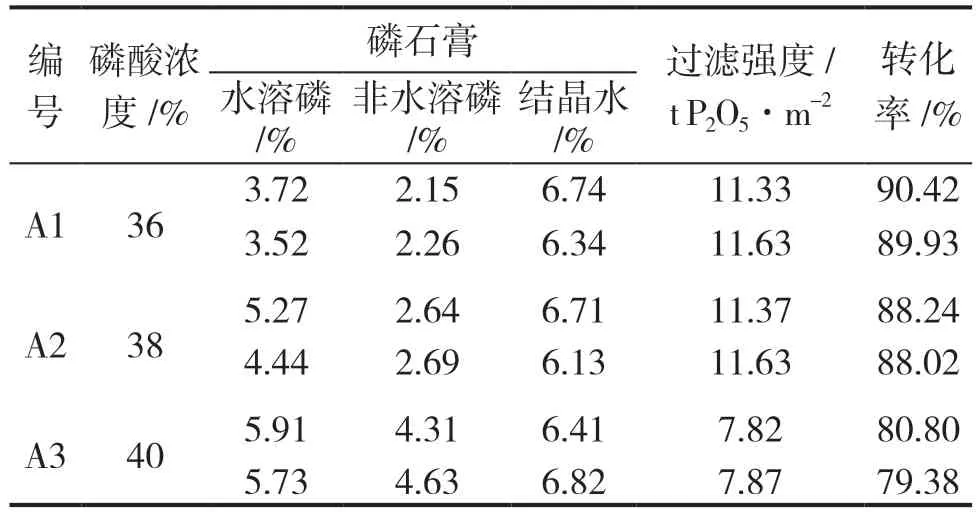

在游离SO3浓度为35~40g·L-1、反应温度为95~98℃、料浆液固比为3∶1、停留时间3h 的条件下,考察半水成品磷酸P2O5浓度对磷矿制酸的影响,实验结果见表3。由表3 的结果可知,适宜的半水成品磷酸P2O5浓度为38%。

表3 磷酸浓度对磷矿制酸的影响

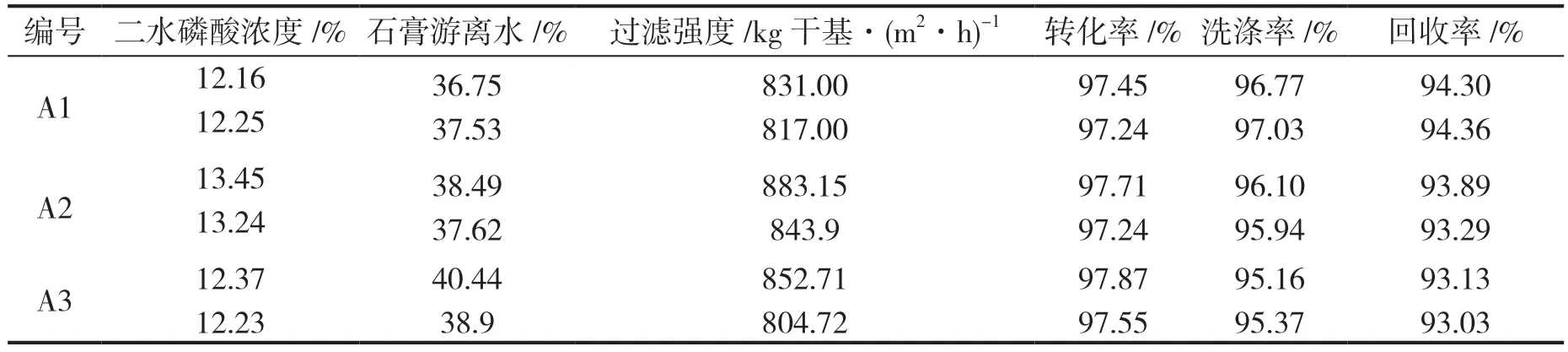

在游离SO3浓度为30~40g·L-1、温度75~80℃、时间2h、液固比为(2.3~2.5)∶1、磷酸P2O5浓度为12%~14%的条件下,将上述3 组实验得到的半水石膏进行二水转化,实验结果见表4(与表3 编号对应)。从表4 可以看出,不同的酸浓条件下得到的半水石膏经二水转化后,磷矿的总转化率均达到97%以上,二水石膏洗涤率均在95%以上,总P2O5回收率均在92%以上。

表4 不同酸浓条件下半水石膏的二水再转化结果

2.2 半水转化中游离SO3 浓度对制酸过程的影响

在磷酸P2O5浓度为38%,反应温度为95~98℃,料浆液固比为3∶1,停留时间为3h 的条件下,考察半水转化过程中游离SO3浓度对磷矿制酸的影响,结果见表5。从表5 可知,适宜的游离SO3浓度为35~40g·L-1。

表5 游离SO3 浓度对磷矿制酸的影响

在游离SO3浓度为30~40g·L-1、温度为75~80℃、时间2h、液固比为(2.3~2.5)∶1、二水磷酸P2O5浓度为12%~14%的条件下,将上述实验得到的半水石膏进行二水转化,实验结果见表6(与表5编号对应)。从表6 的结果可知,半水石膏的非水溶磷含量较低时,在二水转化后可以获得较好的洗涤效果,从而提高总P2O5回收率。

表6 不同游离SO3 浓度条件下半水石膏的二水再转化结果

2.3 半水转化中停留时间对制酸过程的影响

在磷酸P2O5浓度为38%,反应温度为95~98℃,料浆液固比为3∶1,游离SO3浓度为35~40 g·L-1的条件下,考察半水转化过程中停留时间对磷矿制酸的影响,结果见表7。从表7 可知,半水转化过程中适宜的停留时间为3h。

在游离SO3浓度为30~40g·L-1,温度为80℃,时间2h,液固比为(2.3~2.5)∶1,二水磷酸P2O5浓度为12%~14%的条件下,将上述3 个实验得到的石膏进行二水转化,结果见表8(与表7 编号对应)。从表8 可知,不同停留时间下得到的半水石膏经过二水转化后,转化率均在96.7%以上,洗涤率为94%~96%,总P2O5回收率为91%~94%。

表7 半水转化过程中停留时间对磷矿制酸的影响

表8 不同停留时间下半水石膏的二水转化结果

3 优化条件下的半水-二水制酸的连续实验

从实验结果可知,半水分解过程的适宜条件为:酸浓度为38%,液相游离SO3浓度为35~40g·L-1,停留时间3h,反应温度95~98℃,液固比为3∶1。在上述条件下连续运行12h 后取样分析,结果见表9。从表9 可知,半水过程的转化率为88.1%~88.3%,与优化条件下得到的结果接近,重复性较好。

表9 优化工艺条件下的半水转化重复实验结果

半水转化实验后得到的半水石膏,经一次洗涤后进入二水转化过程,一次洗液的P2O5浓度为25%~27%,实验结果见表10(编号与表9 相对应)。从表10 可知,经过二水转化后,总P2O5转化率在97.5%左右,总P2O5回收率为93%。

表10 优化工艺条件下的二水再转化重复实验

4 结论

从上述实验结果可知,选用纳米比亚中品位磷矿,用半水-二水法制备磷酸的优化工艺条件为:

1)半水部分:液相SO3浓度为35~40g·L-1,磷酸浓度为38%,反应时间3h,反应温度95~98℃,料浆液固比为3∶1,100%硫酸消耗为0.63t·(t 磷矿)-1。在上述工艺条件下,磷矿的转化率在88%以上,成品磷酸的浓度在38%左右。在0.07MPa 的过滤真空度和100s 的过滤时间下,过滤强度为11.37 t P2O5·m-2。

2)二水部分:液相SO3浓度为30~40g·L-1,磷酸浓度为12%~14%,转化时间2h,反应温度75~80℃,料浆液固比为(2.3~2.5)∶1,100%硫酸消耗为0.089t·(t磷矿)-1[即0.0785t·(t半水石膏)-1(干基)]。在上述工艺条件下,二水石膏中的非水溶磷含量为0.49%,水溶磷(干基)含量为0.87%,在0.07MPa 的过滤真空度和80s 的过滤时间下,料浆的过滤强度为806.5kg 二水石膏(干基)·(m2·h)-1。

结合半水部分和二水部分的数据可知,整个半水-二水法磷矿制酸过程中的原料消耗量为:100%硫酸为3.03t·(t P2O5)-1,磷矿(25.46% P2O5)为4.22t·(t P2O5)-1。在上述条件下,磷矿的总转化率为97.5%,半水成品磷酸的浓度在38%左右,磷矿的总P2O5回收率在93%以上。