浅析T型螺母工装设计与加工工艺改进

刘 斌 朱 佩 陈 伟

(西安西电高压开关操动机构有限责任公司)

0 引言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其他行业的产品提供装备,社会上有着各种各样的机械或机械制造的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或区域发展的重要基础及有力支柱。

螺纹是机械设计不可缺少的基础零件。一般情况下,螺纹按类型分为三角形、梯形、锯齿形、圆形、矩弧形等;按功能可分为两大类,一种是连接用的螺纹,一种是传动用的螺纹。丝杆螺母传动性在许多设备中有广泛的应用,但丝杆螺母加工的工艺和经济性是影响丝杆螺母应用的主要因素,其加工质量的好坏对其部件的传动性、稳定性有着直接影响,直接影响到产品的整体性能,因此保证其加工质量是零件加工中的技术关键。

本文主要论述梯形牙螺母(简称T型螺母)的工装设计与加工工艺改进。如何解决生产中所遇到螺母的定位、夹紧以及工艺路线的安排完善等问题,并设计出专用夹具保证零件的加工质量,是本文的研究内容。

1 零件概要

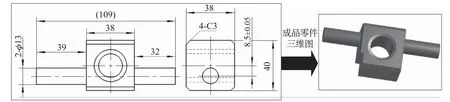

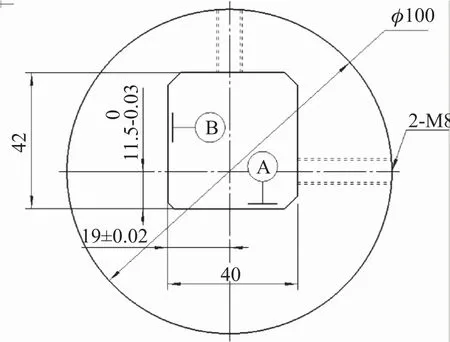

某公司是配套生产各类高压开关配套零部件的单位,其中有一类传动件采用T型螺母。T型螺母是在工件上加工出与丝杆相适应的T型螺纹,通过与丝杆的转动来传递扭矩,如图1所示。为获得工件运动的精度、传递大扭矩必然要求丝杆与螺母相配合的螺纹要有较高的精度和粗糙度,由于需要大量使用,因此螺母的加工工艺和效率提高是技术攻关的方向。

图1 零件图纸及成品零件三维图

T型丝杠与螺母的配合,在材料上为了保证结构的刚性,丝杆一般选用碳钢或合金钢,经调质处理加工而成;螺母采用较软材料且耐磨,如球墨铸铁、锡青铜等材料,某公司由于零件结构与传输的要求,选用了固溶处理后QAL10-3-1.5铝青铜材料。

2 T型螺母的加工工艺过程

由于螺母的外形截面为四方,而两端又有两个Φ13mm外圆同轴小于0.05mm的技术要求,因此该零件的工艺步骤为:①下料 (棒料);②热处理;③铣(外形);④车(外圆及螺纹加工)、入库。

2.1 螺纹加工的验证

螺纹的加工方法主要有车削、铣削、攻丝、套丝和旋风铣削等,而螺母加工在M16以下时采用攻丝的加工工艺,这种工艺加工效率较高,而某公司的T型螺母规格为Tr25×6,通过初步了解,此类螺纹丝锥由于加工直径大、攻丝时切削负荷大,一般没有丝锥形式的型刀。经过反复市场调研,这种梯形螺纹由于加工时去除余量大、负荷大,一般没有此类通用标准丝锥。

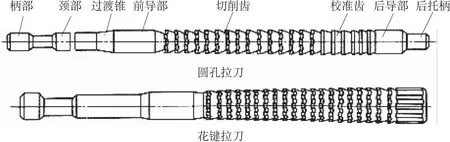

但是经过对拉削拉刀结构,如图2所示,拉刀刀具表面上有多排刀齿,各排刀齿的尺寸和形状从切入端至切出端依次增加和变化。当拉刀作拉削运动时,每个刀齿就从工件上切下一定厚度的金属,最终得到所要求的尺寸和形状。因此通过数次与工具厂家的联系与确认,设计了切削刃部长度加长的丝锥。

图2 标准拉刀示意图

设计和制造令人满意的梯形螺纹丝锥的主要困难在于,为了加工形成螺纹,丝锥必须从孔内切除大量的金属。在切削时,丝锥切削扭转应力是十分大的,如果设计制造程序及应用方法不完全正确,那么十分容易发生丝锥断裂。

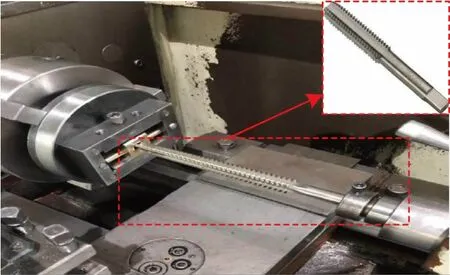

因此设计的第一步,就是根据零件厚度尺寸38mm确定每齿的允许切深量0.3mm,第二步就是要能保证螺纹的质量,根据零件材料和在普通车床加工的特点,加长丝锥的导向部与增大丝锥的容屑槽的直径,实践证明,加长丝锥较好地解决了攻丝时的校正、加工Tr25×6螺纹质量问题,减少和降低了由于加工中的丝锥磨损和切削刃碎裂的弊病,改进的加长丝锥每只可加工零件2000余件,提高丝锥的使用寿命,如图3所示。这种特殊的丝锥,切削刃长,一次行程即可完成工件的粗加工、精加工和光整加工,且质量稳定,一定程度上给企业降低了多种成本。

图3 丝锥照片和原加工照片

2.2 螺母的车削工序工艺过程验证

车削工序中,前期在普通车床上加工该零件,根据零件外形设计了专用夹具,分为四个工步:

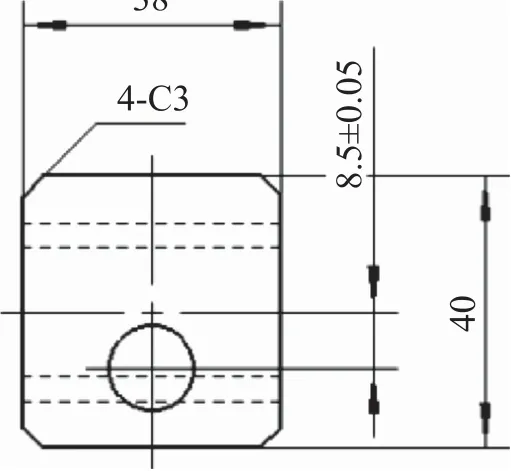

工步①、工步②:每次用零件外形38×40(见图4)作为粗基准定位,工装为偏心结构,车两端面,保证零件长度尺寸,两端钻A2.5mm中心孔,并加工Φ13mm外圆并留余量0.5mm,中间38mm尺寸加工为

图4 工步①、工步②工装装夹定位截面

图5 工步③工装装夹定位截面

工步④:由于工步①、工步②工装装夹定位基准为基准A和基准B(见图6),且由于零件2-Φ13mm外圆的同轴度要求,采用两顶方式加工Φ13mm外圆,以保证同轴度要求。

图6 工步①、工步②使用工装

通过工艺试制、小批加工等方式,在普通设备上,通过以上方法,实现了零件的加工,保证了加工工件符合设计技术要求,实现了较高的切削效率。

3 T型螺母的加工改进

随着该零件使用量的逐年增加和数控设备的不断引进,为了克服原有普通车床加工技术和效率的问题,提高螺母的加工效率和数控机床的加工又成为二次技术提高的问题。

在整个工艺论证优化过程中,为了节约材料成本,在原材料材质不变的情况下,重新优化下料加工工艺,将棒料改为锻造毛坯工艺(见图7),经过验证锻造工艺强度高于原棒料加工,不仅降低原材料成本(每件节约70余元),同时也减少了加工时间。

图7 锻造毛坯

该零件新的工艺步骤优化为:①下料;②锻造;③热处理;④铣(外形);⑤车(数控车床车外圆及螺纹加工)、入库。以下将数控车床加工时的改进加以论述。

3.1 2-Φ13mm外圆的加工

前文在普车设备加工时提到,在工步④时,由于工步①、工步②工装装夹定位基准为基准A和基准B(见图6),且由于零件2-Φ13mm外圆的同轴度要求,普通车床的卡盘间隙无法消除,因此需增加精加工工步④采用两顶方式加工Φ13mm外圆,以保证同轴度要求。

而在数控车床上,经过分析论证,进行了工艺改进优化:

1)普通车床卡盘装夹精度低,而液压卡盘没有间隙,这样利用数控机床软爪重复定位精度一致的特点。

2)对工装(见图7)进行了优化。要求装夹工装的内孔定位基准面与外圆、两个端面保证形位公差(位置度、平行度、垂直度)小于0.02mm的要求。

3)零件在工装上手工装夹时,通过工装上两颗螺钉压紧,采用液压卡盘软爪台爪的快速定位的特点,无论工装装夹零件后同时翻转,无论正反面装夹在数控车床主轴上液压卡盘专爪上时(见图8),都使加工工件2-Φ13mm的中心线和主轴的中心线完全重合,且软爪上的台阶面也能保证工件的长度的一致性。

图8 液压卡盘装夹工装与零件图

4)在加工过程中,工序基准为装夹工装的外圆,精基准重合,保证定位准确、夹紧可靠、夹具简单、操作方便的加工过程。

本数控车床上车外圆的工艺改进,通过软爪能和工件的表面最大程度地贴合,保证了装夹导向的精度,既能传递更大的扭矩,又保证了加工速度和表面质量更好。这样就大大地提高生产效率,满足大批量生产的目标。

3.2 螺纹的加工

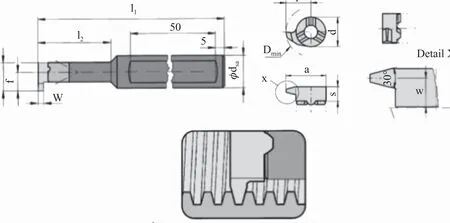

数控车床由于采用滚珠丝杆,且设备精度较高,大尺寸Tr25×6螺纹如采用丝锥加工的话,会造成机床精度降低和损伤,为了提高劳动生产率,就需选用数控车床的T形螺纹的车刀加工(见图9),因此刀具选型就是本次改进的另一亮点。

图9 T型螺纹刀具

在一般情况下,T型槽内螺纹刀具都是手工磨制的,对于直径较小的螺纹,刀具的修磨更是生产过程的难点。经过不断地搜寻,找到了一款适用于某公司的零件可更换的硬质合金刀片。这种刀片几何参数(不需磨)稳定、更换后定位准确,从而降低了刀具的刃磨费用和提高切削效率,这种刀具经过确认已用于T型螺母螺纹的加工。

4 结束语

本文对加工参数的确定、计算、工装材料的选取、加工方案的设计、刀具选择、量具选择及工艺工装等方面进行了阐述,每种零件的加工工艺都是对零件从质量、效率、实现经济效益的保障,然而夹具又是制造系统的重要组成部分,随着制造技术工艺的提升,对夹具的要求也随之提高,专用夹具、组合夹具都会朝着柔性化、自动化、标准化、高效化方向发展,以满足加工技术要求,本文通过工艺调整提高了加工效率,降低劳动强度,降低生产周期。本文中加工工艺及工装设计对其他零件加工工艺借鉴都具有十分重要的意义。