有机硅改性水性聚氨酯丙烯酸酯杂化胶乳的制备及其在涂料印花中的应用

谢子文,李家炜,汪芬萍,戚栋明,严小飞,朱晨凯,赵 磊,何贵平

(1.浙江理工大学 绿色低碳染整技术浙江省工程研究中心,浙江 杭州 310018;2.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018;3.浙江纳美新材料股份有限公司,浙江 湖州 313301)

由染料印染引起的三高问题(高能耗、高水耗、高污染)是制约纺织行业发展的瓶颈之一[1]。涂料印染以颜料和黏合剂色浆为原料,对织物进行染色或印花后直接通过焙烘固色而成,具有工艺简单、流程短、环境污染小和节能减排效果显著等特点,具备局部代替染料着色的潜力[2-4];但为保证印花织物具有良好的色牢度,往往会使用大量黏合剂,在织物表面形成连续厚膜,导致印花织物出现色牢度不佳、手感发硬、透气性差等问题,因此,开发手感柔软、色牢度优异的涂料印染技术具有重要的意义[5-6]。

聚氨酯丙烯酸酯(PUA)是一类绿色环保的黏合剂,兼具聚氨酯优异的力学性能和聚丙烯酸酯良好的耐候性及高耐磨性特点[7-9]。杨帆等[10]以具有紫外光固化性能的水性聚氨酯丙烯酸酯为涂料印花黏合剂,得到水洗牢度、干摩擦色牢度优良的印花织物,但其湿摩擦色牢度仅为3级;姜蕾等[11]采用水性聚氨酯丙烯酸酯作为纯棉织物涂料印花黏合剂,然而仍需通过氨基硅油的柔软整理改善织物手感,并提高印花织物的干湿摩擦色牢度和K/S值。

有机硅聚合物因优异的柔韧性、耐高温、疏水性和低的表面张力等特点,被广泛应用于合成皮革、汽车抛光、纺织等行业[12-13]。Zhang等[14]通过阳离子开环聚合反应,成功将二乙烯基封端的聚硅氧烷(Divi-PDMS)用于改性丙烯酸酯作为涂料印花黏合剂。结果表明,经Divi-PDMS改性的黏合剂比未改性的黏合剂具有更好的耐湿摩擦色牢度和柔软的手感。可见,合成环保性能优异的涂料印花用黏合剂是提高印花产品品质的关键[15-17]。然而,用于织物涂料印花的PDMS改性PUA黏合剂的性能目前仍不明确,很有必要对其进行研究。

鉴于此,本文采用二端羟丁基聚二甲基硅烷(PDMS)对聚氨酯丙烯酸酯进行改性,通过一步细乳液聚合制备以有机硅为软链段的改性聚氨酯丙烯酸酯共聚胶乳(Si-PUA),将其应用于涤纶织物涂料印花,对Si-PUA杂化胶膜的疏水性和热性能进行测试,研究了PDMS的引入对织物涂料印花性能的影响。

1 实验部分

1.1 材 料

二端羟丁基聚二甲基硅烷(PDMS,数均分子质量为1 000 g/mol),陶氏化学有限公司;丙烯酸丁酯(BA)、苯乙烯(St)、二月桂酸二丁基锡(DBTDL)、异佛尔酮二异氰酸酯(IPDI)、正十六烷(HD)、甲基丙烯酸羟乙酯(HEMA)、偶氮二异丁腈(AIBN),分析纯,上海阿拉丁试剂有限公司;聚己内酯(PCL,数均分子质量为1 000 g/mol),上海甄准生物科技有限公司;1-烯丙氧基-3-(4-壬基苯酚)-2-丙醇聚氧乙烯(10)醚硫酸铵(DNS-86),广东双键贸易有限公司;增稠剂(PTF),上海誉辉化工有限公司;水分散有机颜料(Xfast Yellow 0962、Xfast Blue 7080、Xfast Orange 3100和Xfast Green 8730),德国巴斯夫股份公司;涤纶(PET)织物(平纹,面密度为160 g/m2),浙江富润印染有限公司。

1.2 实验仪器

JY92-Ⅱ型细胞粉碎机,宁波新芝科技有限公司;CTHI-150B型恒温恒湿箱,上海施都凯仪器设备有限公司;Mastersizer-2000型激光粒径仪,英国马尔文仪器公司;DSA20型视屏接触角仪,德国Krüss公司;Nicolet5700型红外光谱仪,美国Thermo Nicolet公司;Q800型动态力学分析仪,美国TA仪器公司;JSM-5610LV型扫描电子显微镜,日本Jeol公司;JSM-1400Flash 型透射电子显微镜,日本Jeol公司;SF600X型测色光谱仪,美国Datacolor公司;PhabrOmeter型智能风格仪,美国Nu Cybertek公司;Y571B型摩擦色牢度测试仪,温州纺织仪器厂。

1.3 PUA胶乳和Si-PUA杂化胶乳的制备

采用细乳液聚合法制备PUA胶乳和Si-PUA杂化乳胶的反应过程和相应产物的结构式如图1所示。首先,在丙烯酸单体、引发剂、催化剂、PDMS、聚氨酯前驱体和共稳定剂的混合物中加入乳化剂水溶液,其中HEMA作为桥联剂同时参与丙烯酸酯单体的自由基聚合反应和异氰酸酯基的加成反应。然后,在2 000 r/min下预乳化得到粗乳液,再在冰水浴中使用细胞粉碎机超声波处理15 min得单体细乳液。最后,将得到的单体细乳液在氮气气氛中搅拌0.5 h后,转移到三颈烧瓶中,保持温度为70 ℃在氮气环境下进行细乳液聚合,反应6 h后得到PUA胶乳和Si-PUA杂化胶乳分别编号为A1~A4,标准配方列于表1。

表1 Si-PUA杂化胶乳的实验配方Tab.1 Reaction formulations of Si-PUA hybrid emulsion

图1 Si-PUA杂化乳胶的聚合反应示意图Fig.1 Schematic diagram of Si-PUA hybrid emulsion via miniemulsion polymerization

1.4 PUA胶膜和Si-PUA杂化胶膜的制备

取所制的PUA胶乳(A1)与Si-PUA杂化胶乳(A2~A4)10 g分别放于10 cm×10 cm的聚四氟乙烯平板模具中,置于恒温恒湿箱成膜,分别编号为1#~4#。成膜条件设置为:湿度60%,温度35 ℃,24 h 后再在120 ℃条件下焙烘5 min。

1.5 涤纶织物涂料印花工艺

将10 g杂化胶乳、一定质量的有机颜料和 0.5 g 增稠剂PTF混合搅拌,得到印花色浆。对涤纶织物进行经向刮印1次。印花织物在80 ℃预烘 5 min 后,再于170 ℃焙烘2 min。

1.6 测试与表征

1.6.1 杂化胶乳粒径测试

采用激光粒径仪(DLS)测定杂化胶乳的粒径及分布,测试3次,取平均值。

1.6.2 杂化胶膜化学结构表征

使用红外光谱仪(FT-IR)测定PUA和Si-PUA杂化胶膜的红外吸收光谱。扫描范围为4 000~500 cm-1。

1.6.3 杂化胶膜水接触角和吸水率测试

杂化胶膜的耐水性使用水接触角和吸水率来表示。取适量杂化胶膜,裁成1 cm×1 cm正方形,采用视屏接触角仪测定杂化胶膜的水接触角,测试5次,取平均值。按下式计算吸水率:

R=(W2-W1)/W1×100%

式中:R为吸水率,%;W1为浸泡前杂化胶膜的质量,g;W2为纯净水浸泡24 h后杂化胶膜的质量,g。

1.6.4 杂化胶膜动态热力学性能表征

采用动态力学分析仪(DMA)测定杂化胶膜的动态热力学性能。温度范围设为-55~40 ℃,升温速率为10 ℃/min,频率为1 Hz。

1.6.5 杂化胶膜微观结构表征

将杂化胶膜在液氮中冷却至-70 ℃切片,采用透射电镜(TEM)观察杂化胶膜截面的形态及结构。

1.6.6 印花织物表面形貌观察

采用扫描电镜(SEM)观察印花织物的表面形貌,加速电压为3 kV。

1.6.7 印花织物性能测试

表观色深(K/S值)测试:采用测色光谱仪测定印花织物的K/S值,织物折叠4层,取4个不同的点测定后取平均值。

相对硬挺度测试:按照AATCC TM 202―2014《纺织品的相对手感值:仪器评价法》,采用智能风格仪测定织物的相对硬挺度。

耐摩擦色牢度测试:按照GB/T 3920—1997 《纺织品 色牢度试验 耐摩擦色牢度》,采用摩擦色牢度测试仪测试印花织物的耐干、湿摩擦色牢度,并根据GB 251—1995 《评定沾色用灰色样卡》进行评级。

2 结果与讨论

2.1 杂化胶膜红外吸收光谱分析

图2 PUA胶膜和Si-PUA杂化胶膜的红外光谱Fig.2 FT-IR spectra of PUA and Si-PUA hybrid latex film

2.2 杂化胶乳粒径大小与分布分析

图3为PUA胶乳和Si-PUA杂化胶乳的粒径分布图,相关数据列于表2。由图3和表2可知:所合成的杂化胶乳粒径分布均匀,其中PUA胶乳(A1)的平均粒径为170.3 nm,而Si-PUA杂化胶乳(A2~A4)的平均粒径在140~185 nm之间,基本未发生大的变化,说明通过细乳液聚合体系将PDMS链段引入分子链中对杂化胶乳的粒径没有影响。

图3 PUA胶乳和Si-PUA杂化胶乳的粒径分布Fig.3 Particle size distribution of PUA and Si-PUA hybrid emulsions

表2 PUA胶乳和Si-PUA杂化胶乳的平均粒径及其分布Tab.2 Average particle size and distribution of PUA and Si-PUA hybrid emulsion

2.3 杂化胶膜耐水性分析

采用水接触角和吸水率对PUA胶膜和Si-PUA杂化胶膜的耐水性进行评估,测试结果如图4所示。可以看出:试样1#、2#、3#、4#胶膜的水接触角随着PDMS添加量的增加而逐渐递增,分别为65.0°、90.6°、96.5°、101.7°;而胶膜的吸水率逐渐递减,分别为12.4%、9.6%、8.4%、5.2%。当PDMS的质量分数为20%时,杂化胶膜(4#)的水接触角较PUA胶膜(1#)增长了56.5%,吸水率降低了58.1%。以上结果表明,疏水性PDMS的引入,可抑制水分子从混合薄膜表面渗透到薄膜内部,有效提高了胶膜的耐水性[12]。

图4 PUA胶膜和Si-PUA杂化胶膜的水接触角和吸水率Fig.4 Water contact angle (a) and water absorption ratio (b) of PUA and Si-PUA hybrid films

2.4 杂化胶膜微结构分析

图5示出PUA胶膜和Si-PUA杂化胶膜的对比照片。可以看出,PUA胶膜呈不透明乳白色,而Si-PUA杂化胶膜呈透明状,表明PDMS引入到PUA分子链中,提高了杂化胶膜的透明度,提升了聚氨酯链与聚丙烯酸酯链之间的相容性[18]。

图5 PUA胶膜和Si-PUA杂化胶膜的对比照片Fig.5 Comparative photograph of PUA and Si-PUA hybrid films

PUA(1#)和Si-PUA(4#)杂化胶膜截面的TEM照片如图6所示。由图6(a)可以看出,PUA胶膜的相分离明显,界面模糊,说明聚氨酯链与聚丙烯酸酯链相容性较差。当PDMS的添加量为20%(见图6(b))时,杂化胶膜内相分离显著减少,说明通过细乳液聚合法引入PDMS至主链中,所制PDMS改性杂化胶膜相容性提高,相分离程度减小[16],提升了杂化胶膜的性能。

图6 PUA胶膜和Si-PUA杂化胶膜截面的TEM照片Fig.6 TEM images of cross-sections of PUA and Si-PUA hybrid films

2.5 杂化胶膜动态热力学性能分析

为探究杂化胶膜动态热力学性能,对所制PUA胶膜和Si-PUA杂化胶膜进行了DMA测试。图7示出杂化胶膜储能模量(E)和耗损因子(tanδ)随温度的变化关系曲线,相应数据列于表3。

表3 PUA胶膜和Si-PUA杂化胶膜的储能模量和玻璃化转变温度Tab.3 Storage modulas and glass transition temperature of PUA and Si-PUA hybrid films

由图7(a)可以看出:PUA(试样1#)具备较高的储能模量,为2 005.7 Pa;随着PDMS质量分数增大,Si-PUA杂化胶膜的储能模量逐渐降低。当PDMS质量分数为7%时,Si-PUA杂化胶膜(试样2#)的储能模量为1 928.2 Pa;当PDM质量分数为20%时,Si-PUA杂化胶膜的储能模量为1 092.5 Pa,较PUA胶膜降低了45.5%。说明PDMS的引入使得杂化胶膜变柔软。另外,从图7(b)可发现:随着PDMS质量分数的增加,Si-PUA胶膜的玻璃化转变温度(Tg)逐渐降低;Tg峰宽变窄,说明PDMS作为聚氨酯链的软段,使得链段运动更容易,聚氨酯链与聚丙烯酸酯链之间的相容性更佳[19]。这一结果与杂化胶膜的微结构分析结果相一致。

图7 PUA胶膜和Si-PUA杂化胶膜的DMA曲线Fig.7 DMA curves of PUA and Si-PUA hybrid films.(a)Storage modulus;(b) Damping factor

2.6 印花织物性能分析

将所制备PUA和Si-PUA胶乳杂化胶乳黏合剂配制成色浆用于涤纶织物印花,分析有机颜料质量分数、黏合剂PDMS质量分数和颜料种类对涤纶织物印花性能的影响。

2.6.1 有机颜料对织物印花性能的影响

改变色浆中颜料质量分数(占整个色浆体系)分别为1.2%、1.8%、2.4%、3.0%、3.6%对织物进行印花。涤纶原织物和印花织物表面形貌如图8所示,印花织物的K/S值如表4所示。

从表4看出:随着有机颜料质量分数的增加,印花织物的K/S值逐渐增加;当颜料质量分数大于1.8%时,印花织物的K/S值在10以上;当有机颜料质量分数为2.4%时,印花织物的耐干湿摩擦色牢度分别达到4和4~5级;但当有机颜料质量分数提升至3.0%时,印花织物的耐干、湿摩擦色牢度分别降至2~3和3级。通过观察图8中不同有机颜料质量分数印花织物的SEM照片可以发现:当有机颜料质量分数为1.2%和2.4%时,织物表面被薄膜所包覆;但是当有机颜料质量分数高于3.6%时,过高的有机颜料含量阻止了涂料在织物表面形成均匀的杂化胶膜,出现了团聚现象。

图8 涤纶原织物和不同有机颜料质量分数印花织物表面形貌SEM照片Fig.8 SEM images of surface morphology of original polyester fabrics and printed fabrics with different pigment content.(a)Original polyester fabric;(b)Printed fabrics with 1.2% pigment;(c) Printed fabrics with 2.4% pigment;(d) Printed fabrics with 3.6% pigment

表4 有机颜料质量分数对印花织物性能的影响Tab.4 Effect of pigment mass fraction on properties of printed fabric

2.6.2 PDMS质量分数对织物印花性能的影响

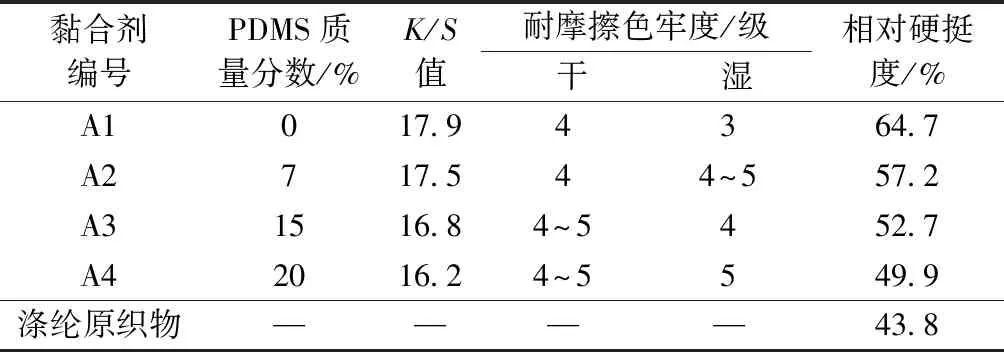

所制不同质量分数PDMS改性杂化黏合剂的印花效果如表5所示。可以看出,随着PDMS质量分数的增加,印花织物的K/S值和相对硬挺度逐渐降低。以PUA(A1)为黏合剂的印花织物K/S值为17.9,耐干、湿摩擦色牢度分别为4和3级;相对硬挺度为64.7%,较涤纶原织物(43.8%)增加了47.7%。相较于PUA黏合剂印花织物,当PDMS质量分数达20%时,印花织物的K/S值为16.2,下降了9.5%;相对硬挺度为49.9%,较涤纶原织物提高了13.7%,较PUA黏合剂印花织物下降了34%。另外,经Si-PUA黏合剂印花处理后,织物的色牢度均有提高,达到4级以上。这说明在杂化胶乳中加入PDMS可以提高印花织物的手感和色牢度。

表5 PUA和Si-PUA黏合剂印花织物K/S值、耐摩擦色牢度和相对硬挺度Tab.5 K/S value,rubbing fastness and relative stiffness of PUA and Si-PUA adhesive printed fabrics

2.6.3 颜料种类对织物印花性能的影响

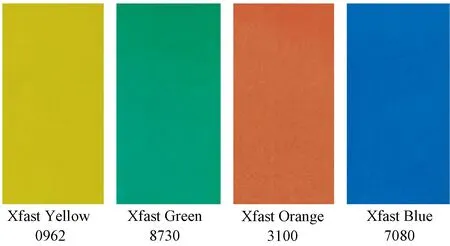

图9示出不同有机颜料印花织物的照片,其K/S值、耐摩擦色牢度和相对硬挺度结果如表6所示。结果表明,不同有机颜料在相同条件下印花所得织物的K/S值相差较大。其中橙色最低为6.2;绿色最高为19.9。但所有织物耐干、湿摩擦色牢度均达3级以上,且相对硬挺度与原始织物(43.8%)较为接近,说明Si-PUA杂化乳胶黏合剂印花织物具有良好的色牢度和手感。

图9 不同颜料种类印花织物照片Fig.9 Photographs of printed fabrics with different pigments

表6 颜料种类对印花织物性能的影响Tab.6 Effect of different pigments on properties of printed fabrics

3 结 论

1)通过细乳液聚合法成功将二端羟丁基聚二甲基硅烷(PDMS)引入聚氨酯链段,制备了一系列微纳米级有机硅改性水性聚氨酯丙烯酸酯杂化胶乳。

2)PDMS的加入提高了聚氨酯链与聚丙烯酸酯链之间的相容性,减小了相分离程度。Si-PUA杂化胶膜的耐水性、柔性随着PDMS质量分数的增加而提升。当PDMS质量分数为20%时,杂化胶膜的水接触角达101.7°,在-55 ℃时的储能模量为1 092.5 Pa。

3)将所制得的Si-PUA杂化胶乳用于涤纶织物涂料印花,获得的印花织物颜色鲜艳,耐干湿摩擦色牢度达4级以上,且织物的手感柔软,接近于涤纶原织物,具有良好的服用性能。

FZXB