低温液体火箭分离过程二级贮箱液面晃动CFD研究

张凯强,秦春云,何奕为

(蓝箭航天空间科技股份有限公司,北京 100176)

1 引言

一般中大型液体火箭起飞质量中超过90%为液体推进剂质量。飞行过程中箭体姿态调整、发动机推力变化、阵风和风切变等均可能激起贮箱内液体晃动。晃动反过来对箭体载荷特性、姿态稳定性以及控制系统可靠性都存在重大影响。

工程上对于发动机稳定工作段的推进剂晃动特性通过理想势流方程求解获得。对于过载迅速变化或者维持在低过载的飞行过程,例如级间分离和滑行段过程,理想势流假设不成立:过载快速变化引起液体晃幅放大,超过可线性化极限,液面出现大幅翻腾、卷气等非线性流动现象;微重力或失重条件下液体分子间力成为主导,液体表面现象超过了重力作用下的回复振荡运动。

关于非发动机稳定工作段推进剂液体运动特性的研究,近年来国内外多采用计算流体力学方法(Computational Fluid Dynamics,CFD),利用两相流模型对气液自由液面进行捕捉,同时对于微重条件考虑表面张力模型。国外典型研究包括:Behruzi等利用CFD-VOF(Volume of Fluid)方法研究了Ariane 5火箭ECS-A上面级从有效载荷分离到钝化过程中贮箱液体流动和热力学变化情况,结果发现液体在箭体调姿、自旋等激励下产生大幅晃动,分离过程已有液体运动至贮箱顶部,同时晃动加剧了液体与气枕间的换热,导致气枕压力迅速下降;Himeno等利用CIP-LSM(CIP Level Set Method and MARS)两相流数值方法研究了可重复使用液体火箭垂直起降过程贮箱内的液体运动,结果发现采用防晃隔板能明显削弱液体剧烈翻腾状态,另外采用沉底喷管消除发动机关机后的短时负向过载能够减少挡板下方液体的夹气现象。国内研究主要包括:刘桢等利用CFD方法研究了包含在轨滑行段、间歇沉底段、垂直着陆等不同飞行过程中贮箱推进剂流动和换热特性;周炳红等提出了微重力下贮箱内复杂流动和传热问题数值计算模型的几种简化方法;Zhou等利用无网格SPH(Smoothed Particle Hydrodynamics)方法研究了可重复使用火箭贮箱液体晃动情况,并比较了几种防晃板的阻尼效果。

以往研究较少关注级间分离过程贮箱液体运动特性。同滑行或返回段相比,级间分离过程一般持续时间较短,同时上面子级贮箱液位接近满箱,液体更容易晃动至贮箱顶部,对排气、增压等系统存在潜在不利影响。本文采用CFD-VOF数值仿真方法,研究某型低温液体火箭级间冷分离过程二级贮箱推进剂液体流动状态,并对初始晃动状态、防晃板种类等影响因素进行分析。

2 方法

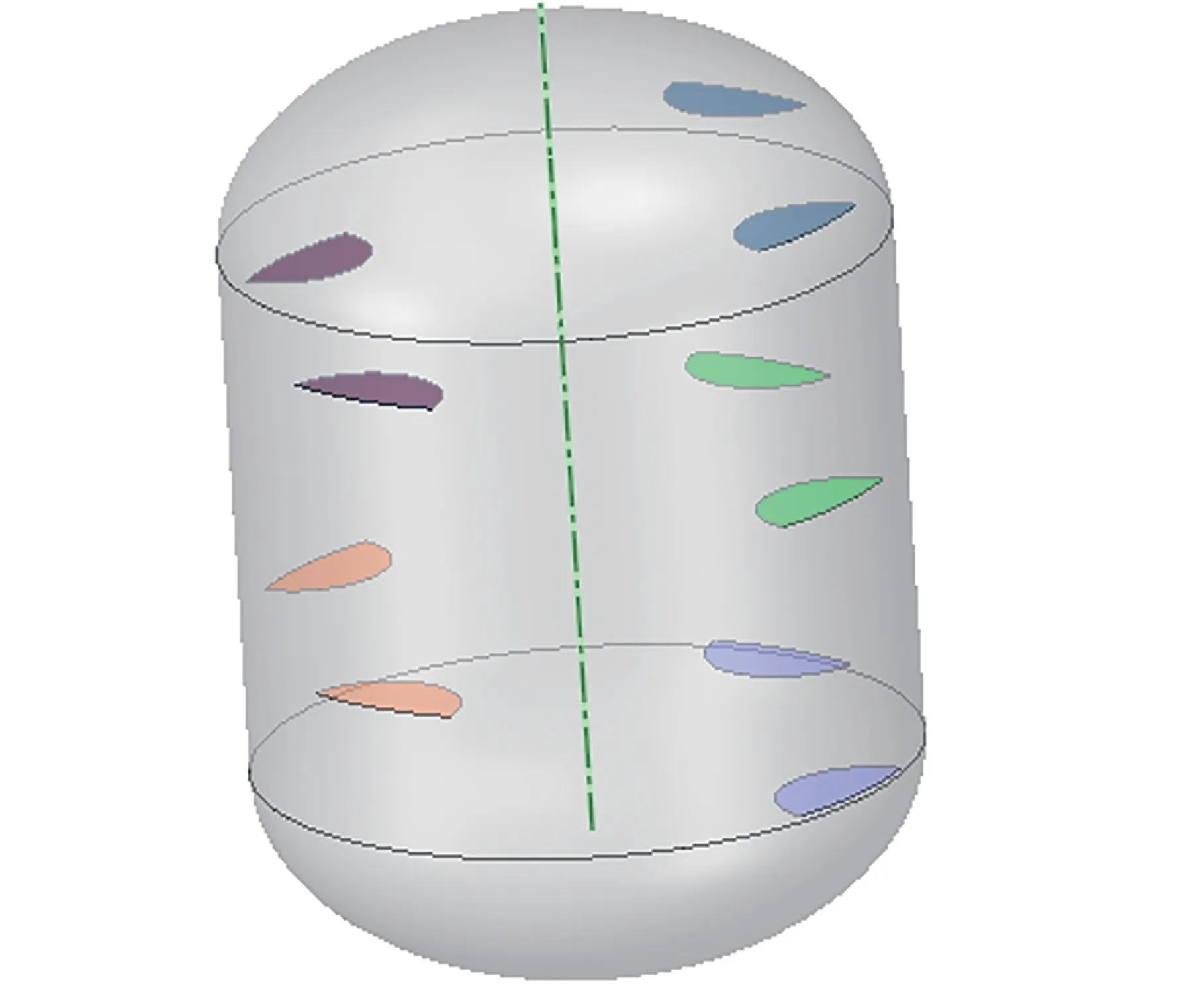

本文以某型号椭球底圆柱贮箱为例,研究分离过程推进剂气液流动状态,采用Flow-3D软件(11.2版本)中的True-VOF两相流模型进行仿真计算。贮箱模型如图1所示。为模拟真实贮箱的防晃板结构,模型设有多层无厚度不可穿透半圆形壁面,单块半径为0.25(为贮箱柱段半径)。网格采用全正交网格,在防晃板所在高度附近的网格进行局部加密。网格平均尺寸为20 mm。对于分离过程液体运动特性研究过程,若网格尺寸进一步加密至10 mm,液体质心横向位移和横向晃动力极值和平均值、晃动频率等特性变化均小于2%,在工程研究可接受范围。基于计算效率和准确性取舍,选择现有20 mm尺寸网格。

图1 贮箱模型示意图Fig.1 Propellant tank model

计算假设贮箱绝热,气液间存在热平衡。推进剂选用液氧温度91 K,密度1137 kg/m,表面张力系数0.013 N/m,气枕压力0.3 MPa。一般认为低温推进剂在金属壁面完全浸润,故接触角设为0。液体平衡液位距离贮箱前底顶点0.2,最上层防晃板所在平面距离贮箱前底顶点0.3。默认设置初始晃动朝向为最高层两块防晃板夹角中线方向。

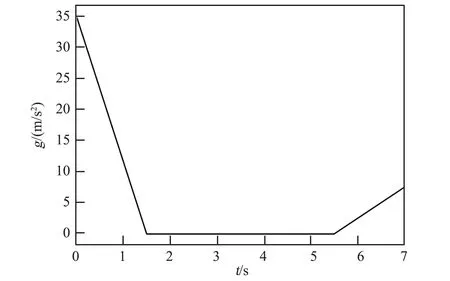

级间分离过程二级箭体轴向过载变化如图2所示,其中0时刻对应一级发动机开始关机时刻,0~1.5 s对应一级发动机关机过程(一级关机段);1.5~5.5 s为完全失重段,考虑气动阻力影响轴向加速度设为-0.01 m/s;5.5 s后为二级发动机开机过程(二级启动段)。忽略贮箱受到的横向干扰。

图2 级间分离过程二级轴向加速度曲线Fig.2 The 2nd-stage axial gravity profile during stage separation

3 结果与讨论

3.1 定过载下推进剂晃动

分离过程贮箱内气液流动状态依赖于初始条件,即关机前推进剂晃动状态。此处参照周炳红等研究经验对初始条件进行简化,假设临近关机前外界干扰造成贮箱液体做近似一阶晃动运动。计算设置液面初始倾角8°,其后液面在重力作用下自由衰减,重力加速度取一级关机时刻轴向加速度,由此得到的定过载条件下的液体质心横向位移、贮箱受横向力、液体压力分布变化分别见图3(a)~图3(c)(图中代表晃动周期时长)。根据仿真结果推算出晃动频率为5.6 rad/s,比理想势流方程解低约3.4%;晃动阻尼率为0.04,比方良玉的研究实验值低约2.5%。

实际中一级关机时刻液体可能运动至周期运动中的任意相位。后面进行分离过程液体运动分析时考虑2种极限初始条件(图3(c)):一种为一级开始关机时刻液体处于最大动能状态,另一种为一级开始关机时刻液体处于最大势能状态。

图3 定过载下推进剂晃动特性Fig.3 Sloshing behavior under constant axial gravity

3.2 分离过程液体运动特性

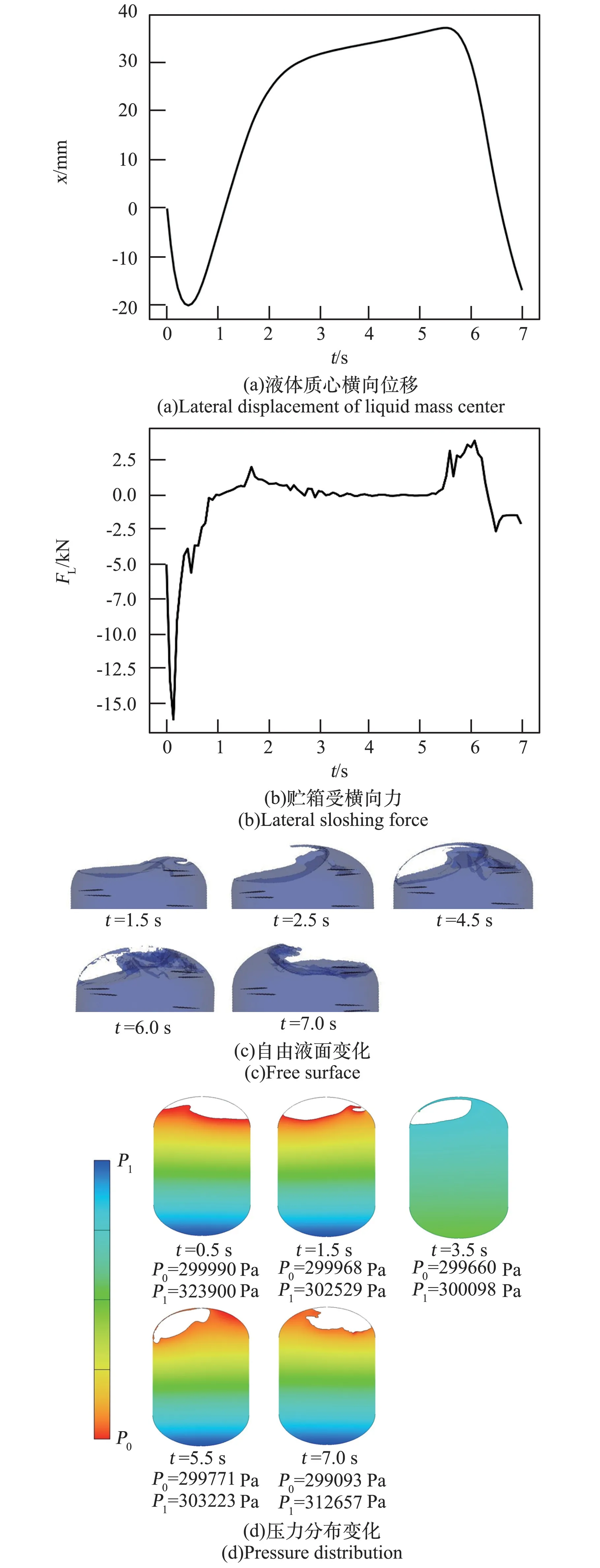

3.2.1 初始液面处于最大动能状态

图4为初始液面处于最大动能点条件下分离过程推进剂流动情况。计算结果显示在一级关机段内,由于轴向过载仍较大,液体基本保持原有晃动趋势,最大晃幅(正比于质心最大横向位移)较一级关机前增加约30%,周期随过载减小而持续增大。关机结束时刻晃动波峰刚离开最大动能点不久。失重段内由于回复驱动力消失,波峰运动至贮箱壁面后不再向反方向传播,而是在壁面附近不断涌聚,过程中一部分液体受防晃板阻碍,从挡板侧面涌起,挡板上方形成夹气;另有部分液体穿过两块挡板中间空隙,在惯性及表面张力作用下沿椭球面爬升,越过顶点后落入另一侧液面。椭球内液体直至二级开机过载重新建立后才出现回落,随之形成新的晃动波浪,其初始晃幅约为一级关机前的2倍。

与定过载条件下相对平滑晃动力曲线(图3(b))相比,分离过程晃动力曲线(图4(b))存在更多“尖刺”,反映出高度非线性特征。流动区域内的突起结构(如防晃板等)在失重/微重条件下造成的液面破碎或褶皱程度远较常重条件下严重。

图4 分离过程液体晃动情况(初始液面处于最大动能状态)Fig.4 Sloshing behavior of propellant liquid during stage separation

3.2.2 初始液面处于最大势能状态

初始液面处于最大势能点条件下分离过程推进剂流动状态见图5。此条件下关机结束时刻晃动波峰刚刚越过最大势能点,开始朝向另一侧壁面运动。整个失重段内波峰处于2个最大势能点之间。在一级关机段和失重段初期有大量破碎液滴从防晃板溅起,但大部分液滴在失重段后期已经落回液面。波峰到达另一侧壁面后也开始涌聚,直至二级开机后恢复晃动。

图5 分离过程液体晃动情况(初始液位处于最大势能状态)Fig.5 Sloshing behavior of propellant liquid during stage separation

初始液面处于最大势能点条件下失重段贮箱受横向晃动力普遍为初始液面处于最大动能点条件下失重段晃动力的30%~50%,原因是第一种条件下失重段大部分时段内液体横向质心偏离平衡位置一侧,靠近常重下液体最大势能位置,而第二种条件下液体质心由平衡点一侧向另一侧运动,理论上液体整体偏离平衡位置越大晃动力越大。

2种条件下均在二级开机后不久即形成新的晃动波浪,初始晃幅接近,且形成时都在最大势能点附近。

3.3 其他因素对于分离过程液体运动的影响

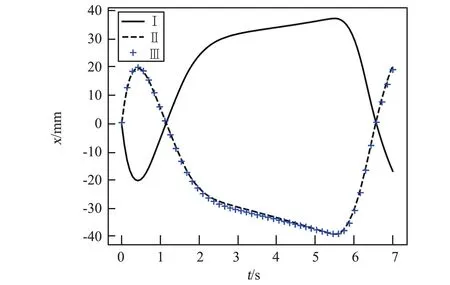

3.3.1 晃动朝向

图6为液面初始状态点和过载条件不变,仅改变初始晃动朝向对于分离过程液体质心横向位移的影响,图示中I为默认条件(即初始倾斜液面最高点位于最上层两块防晃板夹角中线方向),II、III分别代表I初始液面沿轴向旋转90°和180°。结果显示晃动朝向对于分离过程液体运动特性无明显影响。

图6 晃动朝向对于液体质心横向位移的影响Fig.6 Effect of sloshing orientation on lateral displacement of liquid mass center

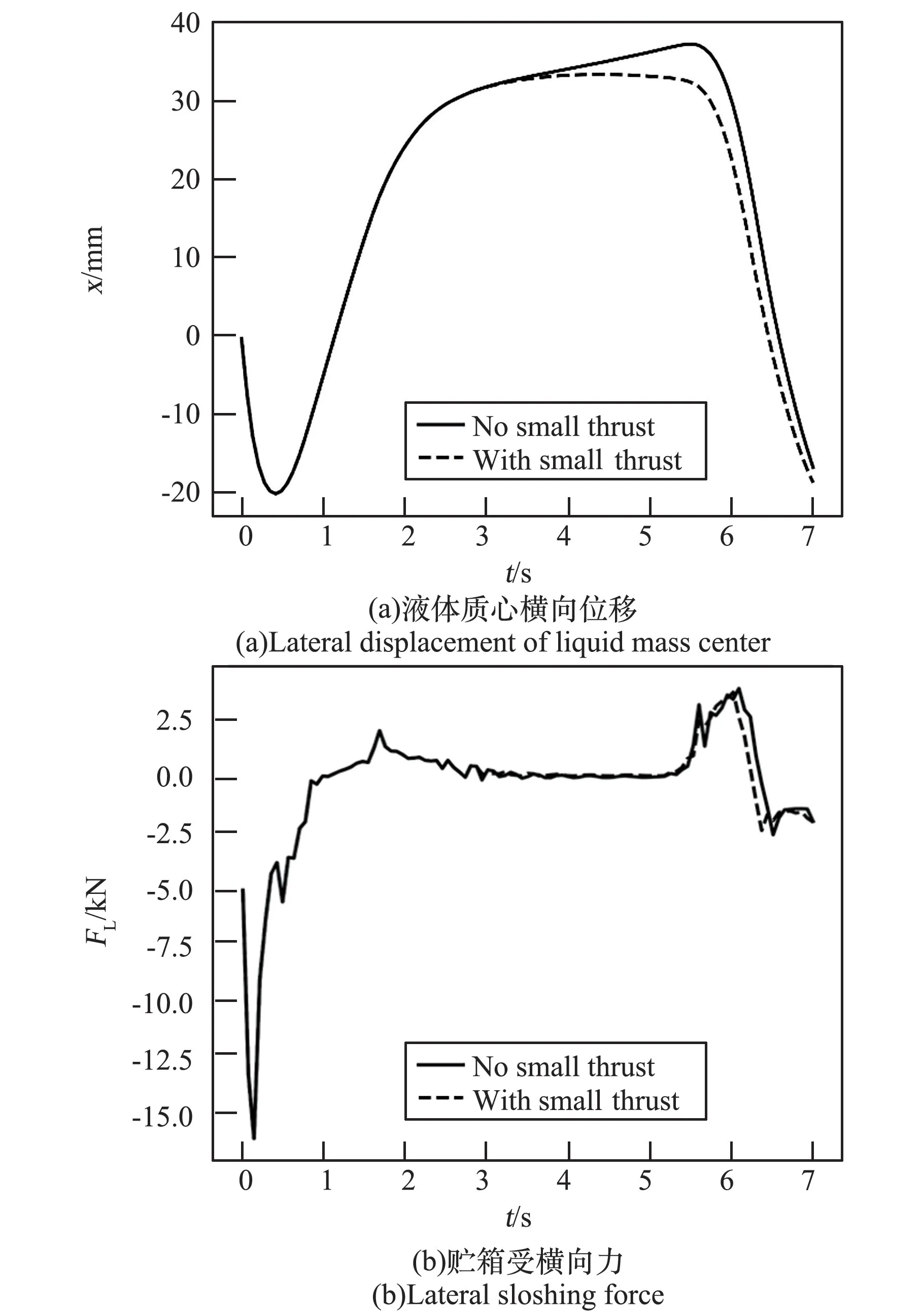

3.3.2 正推火箭

多级火箭冷分离过程中让上面子级小火箭工作,一方面拉远两级箭体间距,另一方面使上面子级推进剂保持沉底,抑制晃幅放大。计算假设整个分离过程正推火箭工作,对二子级箭体产生0.06 m/s正向加速度,最小Bond数约为48 000,已经超过一般认为的微重条件上限(Bo≈1000)。计算结果如图7所示,显示正推火箭工作对于一级关机段液体晃幅放大过程几乎无影响,对失重段(1.5~5.5 s)内液体在一侧壁面的涌聚有一定程度的抑制,但正推加速度太小,无法造成液体在失重段内形成往复运动。

图7 正推火箭对于液体晃动特性的影响Fig.7 Effect of small thruster on sloshing behavior

按前述计算结果,即便没有正推火箭,液体在整个分离过程中未从贮箱底部脱离,故正推火箭对于改善沉底意义不大。但计算未考虑实际飞行过程贮箱液体受其他外界干扰的影响,如横向姿控干扰和关机水击现象等,有可能低估了正推火箭对于抑制分离过程液体晃动的效果。

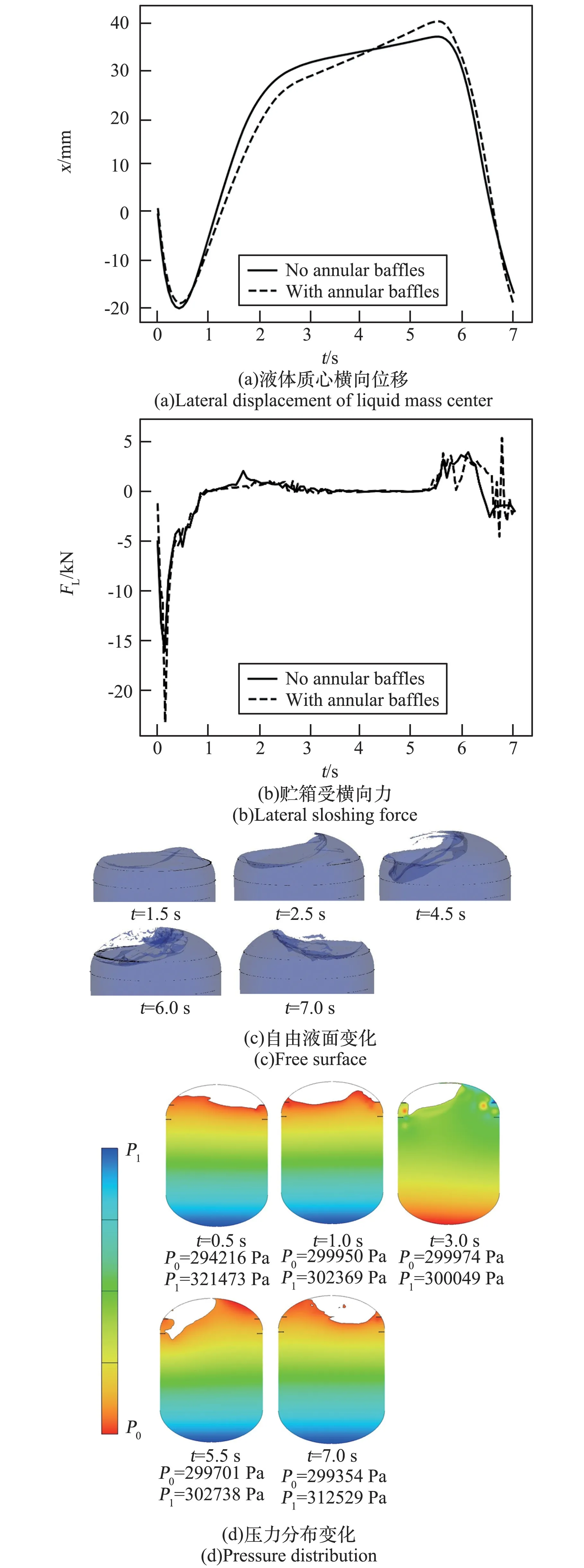

3.3.3 防晃板类型

另一种增强防晃效果的手段是更换防晃板种类。贮箱模型如图8所示,与图1模型相比,各层防晃板高度不变,但最上方2层挡板替换为宽度0.1的环形挡板。文献报道常重条件下宽度0.1环形板最大阻尼率约为半径0.25半圆形板的2~3倍。带环形挡板贮箱分离过程液体晃动情况见图9。结果显示改环形板后液体在一级关机段内达到的最大质心横向位移减小约5%,但在失重段末期最大质心横向位移增大约8%,这似乎与环形板阻尼较大的结论相悖。比较图4(c)和图9(c)中液面形态变化,发现在失重段后期(=4.5 s),2种挡板造成的晃动主波浪形状基本类似。半圆形板上方明显有气泡形成,而环形板上方液体基本不夹杂气泡。与主波浪相反一侧的液面在环形板边缘出现明显下凹。造成上述现象的原因是失重条件下波浪运动至防晃板后,部分液体会越过防晃板边缘继续向箱顶运动,伸出贮箱侧壁长度较长的半圆形板对于波浪液体的阻挡程度强于伸出长度较短的环形板。单看失重段液体质心横移无法准确体现防晃板阻尼效果。考虑到两种防晃板对于分离前一级飞行段内晃动的抑制效果有差异,造成一级开始关机时刻液体初始晃动幅度不同,整体看来环形板阻尼效果可能仍优于半圆形板。

图8 带环形板贮箱模型示意图Fig.8 Propellant tank model with annular baffles

图9 带环形防晃板贮箱液体晃动特性Fig.9 Sloshing behavior in the tank with annular baffles

4 结论

本文利用CFD-VOF仿真方法,研究了某型号火箭级间分离过程二级贮箱推进剂液体晃动情况。结论如下:

1)一级关机段内过载快速减小导致液体晃动幅度放大,晃动周期延长。

2)失重段内液体倾向于保持原有运动速度,晃动波浪到达贮箱壁面不做回复运动,液体在壁面附近积聚。

3)一级关机时刻晃动相位对于分离过程液体运动特征存在较大影响。

4)级间分离过程由于失重时间较短且二级贮箱液面较高,液体基本能够保持沉底,在保持气枕压力的前提下,二级开机过程输送管发生夹气可能性较低。但在分离过程中液面很可能晃至贮箱前底顶点,同时容易发生液面破碎、液滴飞溅等现象,液体可能钻入保险阀排气孔或者增压管路,影响其正常工作,建议在可能受影响的部件外增加挡浪罩或其他隔液装置。