PI控制的电动泵增压变推力火箭发动机系统仿真

胡润生,程玉强,吴建军

(国防科技大学空天科学学院,长沙 410073)

1 引言

变推力液体火箭发动机是航空航天先进动力系统之一,能够出色完成多样化航天任务。其推力深度可调,是目前实现无大气星球软着陆的动力装置形式之一。

单个液体火箭发动机的推力可以通过改变推进剂种类、推进剂流量、喷管出口面积以及喷管喉部来实现。但是由于物理结构和热流等因素的限制,改变推进剂种类、喷管喉部以及出口面积比较困难,调节质量流量是调节发动机推力最简单的方法。为减小飞行器体积以及发动机的干重,通常采用泵压式系统来供给推进剂。在泵压式系统中,常使用涡轮驱动泵工作。涡轮泵系统能够减轻发动机的重量,但复杂的机械结构降低了发动机工作的可靠性,大部分火箭发射失败都是涡轮泵故障造成的;同时,随着电机和电池技术的发展,电动泵液体火箭发动机以低成本、高可靠、调节简单、易于实现深度变推力等特点,受到越来越多的重视。因此,本文采用电动泵系统对火箭发动机推进剂质量流量进行调节。

变推力过程中对推进剂质量流量的控制有着重要的意义。一方面,可以有效减少燃料损耗,提高飞行器的有效载荷;另一方面,通过调节质量流量和喷注器面积能够一定程度上稳定喷注压降,这对燃料的充分雾化和高效燃烧尤为重要。对于处理工业相关的控制问题,PID(Proportional Integrator Derivative)控制器是最简单和最有效的方法。通过比例、积分和微分控制增益,PID控制器可以处理瞬态和稳态过程。Razvarz等采用PID控制器通过控制电动泵的振动来控制管路中重油的质量流量。PID控制器不仅能够处理线性控制问题,同时也能在一定程度上处理非线性问题。Habibi等通过Nussbaum型函数对PID控制器参数进行整定,发展了风机的鲁棒自适应及容错控制方案。Song等利用Nussbaum型函数和矩阵分解技术自适应地调节增益参数,使得PID控制器具有更强的鲁棒性、自适应性和容错能力,能够很好地应用到具有未知故障的非线性系统。PID控制器在火箭发动机方面的应用也取得了一些成果,Otto等采用PID控制策略实现了再生冷却氢氟发动机室压和混合比的控制。Nemeth等采用PI控制器对SSME发动机稳态和非稳态过程的推力和混合比进行控制。Sunakawa等采用3个解耦的PI控制回路控制LE-X发动机稳态过程的推力、混合比以及涡轮进口温度。翟一帆提出了基于双PI控制器的某型串联式双涡轮泵闭式膨胀循环发动机控制方法,并对工况调节过程中推力和混合比的控制效果进行了验证。

基于电动泵系统的特点,本文针对液氧路和甲烷路设计了电动泵系统PI控制器来智能调节变推力过程中推进剂质量流量的变化。

2 系统方案

2.1 系统组成

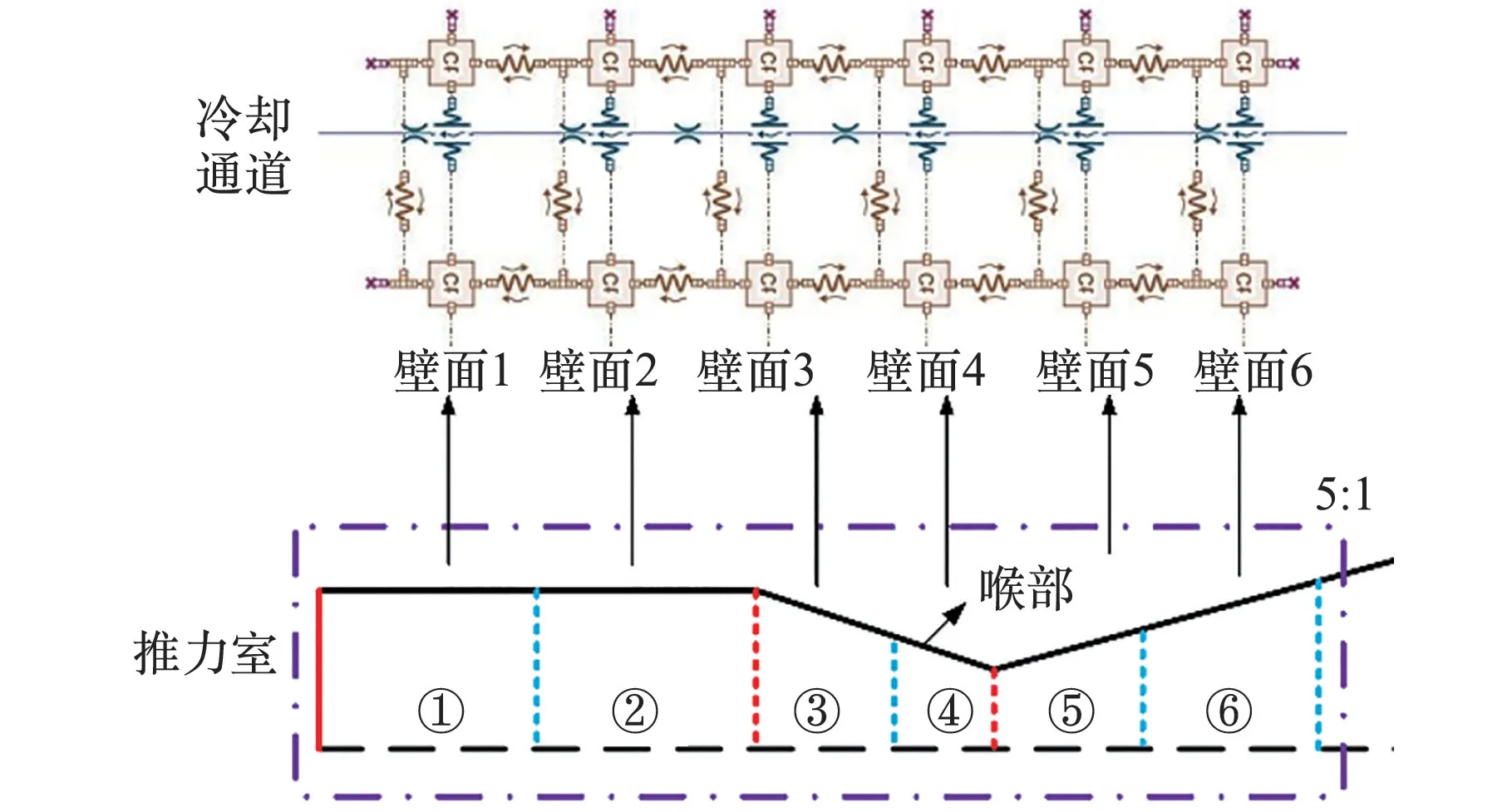

电动泵增压变推力火箭发动机系统,由推进剂供应系统、控制系统、推力室以及再生冷却系统组成。系统方案如图1所示。

图1 系统方案示意图Fig.1 Diagram of system scheme

推进剂供应系统包括推进剂贮箱、电动泵以及阀门等其他组件。贮箱下游布置有电爆阀,工作时通电打开,推进剂进入输送管道;电磁阀下游布置有过滤器,用于为防止污垢、颗粒物或碎片进入推力室堵塞推力室喷注器的喷注单元;过滤器下游为液氧电动泵和甲烷电动泵,用于对推进剂增压以及调节管路中推进剂流量。

控制系统为电机提供电压数字信号,通过改变电机转速来改变泵的出口压力,最终调节推进剂在管路中的流量;而双电磁阀液压作动器驱动针栓喷注器的可调套筒移动,改变针栓喷注器喷注面积。电动泵下游布置有涡轮流量计,用于检测管路中体积流量。

推力室包括可调针栓喷注器、燃烧室、喷管扩张段以及点火器等组件。点火器给推进剂点火,可调针栓喷注器用于保证推力调节期间均有较高的喷注压降,从而有较好的喷注性能。

2.2 技术指标

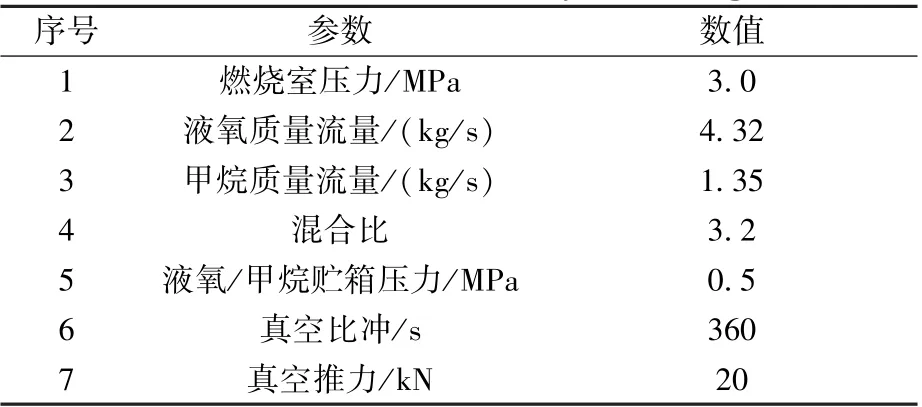

表1为发动机系统设计参数,主要包括100%RPL(Rated Power Level)条件下燃烧室压力、液氧路和液甲烷路质量流量、混合比、真空推力和真空比冲,以及整个发动机工作过程的推力变比,液氧和液甲烷贮箱供给压力。

表1 系统设计参数Table 1 Parameters of system design

3 系统建模

由于电动泵系统与控制器的设计有关,因此将对该部组件的动力学方程作详细地介绍。

3.1 电动泵模型

电机的方程主要包括电压平衡方程、电磁转矩方程以及电机转矩平衡方程三部分。

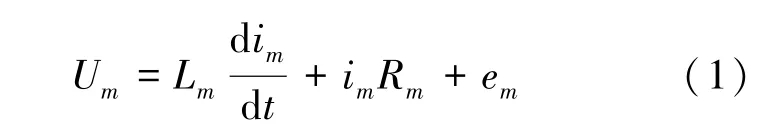

直流电机衔铁线圈电压平衡方程见式(1):

其中,U是电机电压,R是线圈电阻,i是电流,L是电感,是时间,e是反电动势见式(2):

其中,是电机转动角速度,C是电机反电动势和转矩系数,可表示为式(3):

其中,C是电机反电动势和转矩系数常数。电机的电磁力矩方程为式(4):

其中是电机的输出力矩。电机的力矩平衡方程见式(5):

其中,J是电机的转动惯量,f是电机的摩擦系数,是驱动泵的负载力矩。

介绍泵的动力学方程之前,首先定义2个无量纲参数,见式(6)。

其中,为无量纲体积流率,为体积流率,为参考体积流率;为无量纲转速,为泵转速,为参考转速。

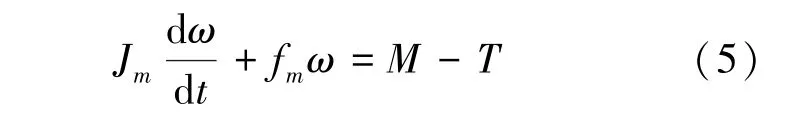

流体惯性、参考扭矩、特性角以及比转速N的定义见公式(7)~(10)。

其中,为参考密度,为泵参考流道长度,参考流道截面积,为参考泵压头,为参考效率,为进出泵流体的平均密度,为重力加速度。

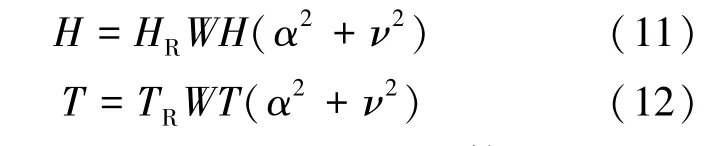

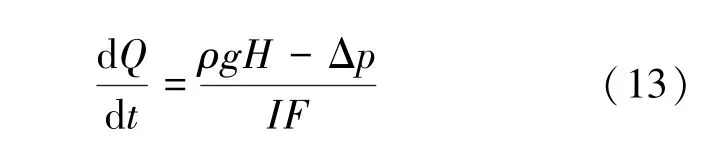

泵压头及泵扭矩见式(11)、式(12)。

其中,和是和N的函数,可以通过查表插值得到。本文中N为固定值,因此和随的变化如图2所示。

图2 WH和WT随θ的变化曲线[19]Fig.2 Variations of WH and WT withθ[19]

进而可得离心泵体积流率的动力学方程见式(13)。

根据体积流率,可得质量流量表达式,见式(15)。

3.2 冷却通道模型

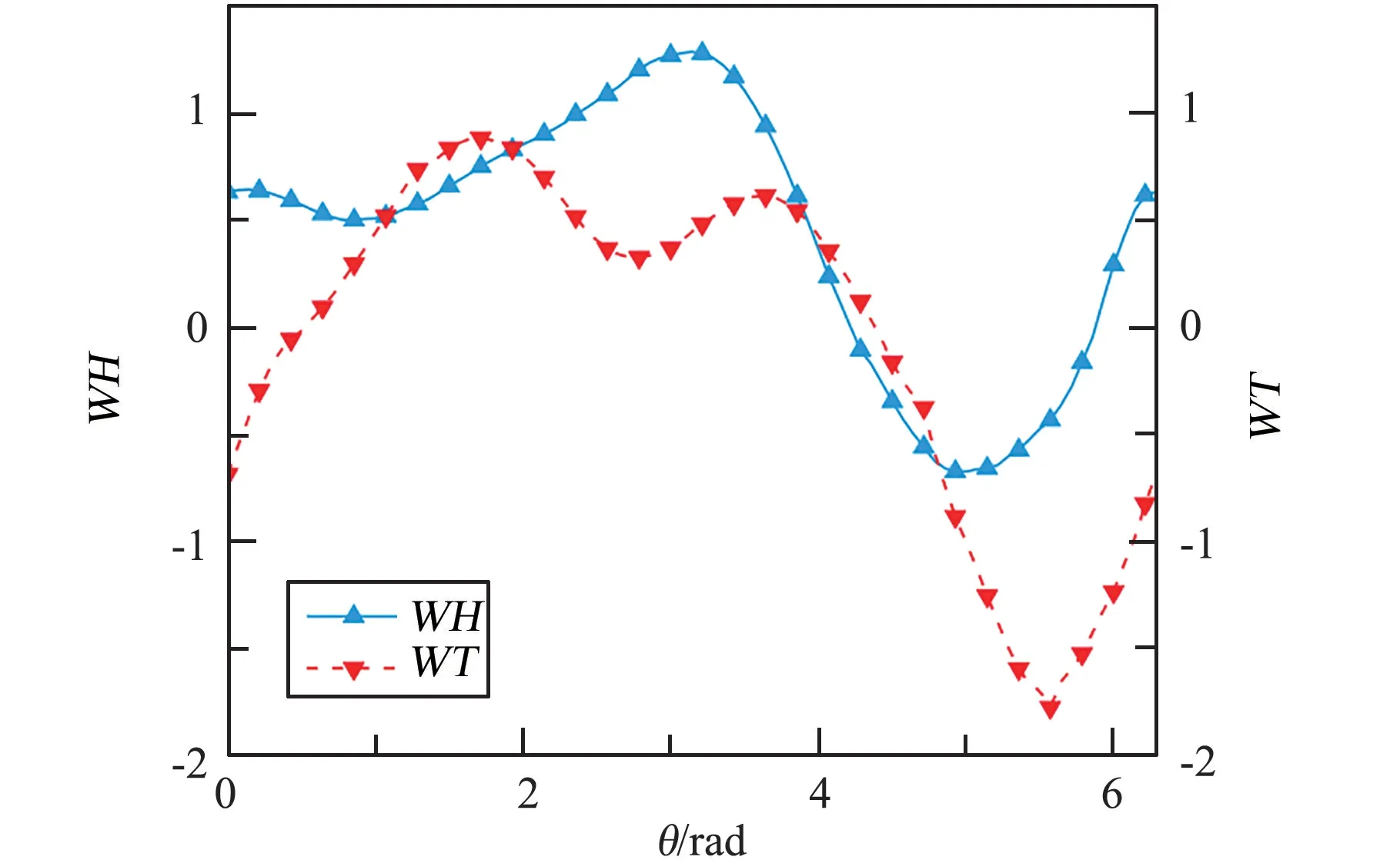

冷却通道从尾喷管5∶1的位置开始,流经喉部以及燃烧室等直段部分。为了便于计算,将整个冷却通道及与其接触的推力室壁面分为6段,分段方式见图3,每一段表示一个热节点。由于喉部热流密度比较大,为了保证较好的冷却效果,喉部分段最短。冷却通道结构参数表2。

图3 冷却通道分段模型Fig.3 Segmentation of cooling channel

表2 冷却通道参数Table 2 Parameters of cooling channel

仿真中主要考虑三部分换热模型:燃气与推力室壁面传热模型、推力室壁面传热模型以及冷却剂与通道壁面传热模型。在燃气与推力室壁面传热模型中,主要考虑燃气与壁面之间的对流换热。在建模过程中,冷却通道以及与其接触的推力室壁面被看作是6个热节点,因此在推力室壁面传热模型中,考虑推力室壁面热节点内部的传热、热节点之间的换热以及推力室与冷却通道外壁面接触部分的换热。在冷却剂与通道壁面传热模型中,假设冷却剂与壁面仅存在对流换热,冷却剂在通道中考虑单相和两相的工况,两相考虑沸腾和冷凝工况。单相和超临界采用Gnielinski关联式计算,两相中冷凝换热采用Shah关系式计算,沸腾换热采用VDI模型计算。

3.3 推力室模型

推力室主要包括喷注器、燃烧室和尾喷管。喷注器采用容腔加阀门进行模拟,燃烧室采用软件自带的模型,尾喷管根据设计方案输入相关形状参数。燃烧室模型在计算的时候需要给出平衡状态的化学反应关系式,各组分比例关系可由RPA(Rocket Propulsion Analysis)软件计算得到。

4 控制器设计

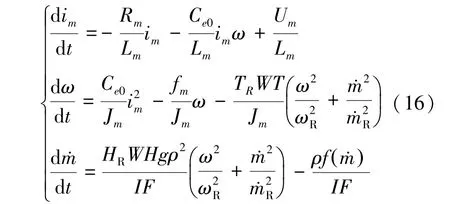

控制器主要用来控制电动泵的质量流量。根据电动泵的动力学方程可得其状态方程,见式(16)。

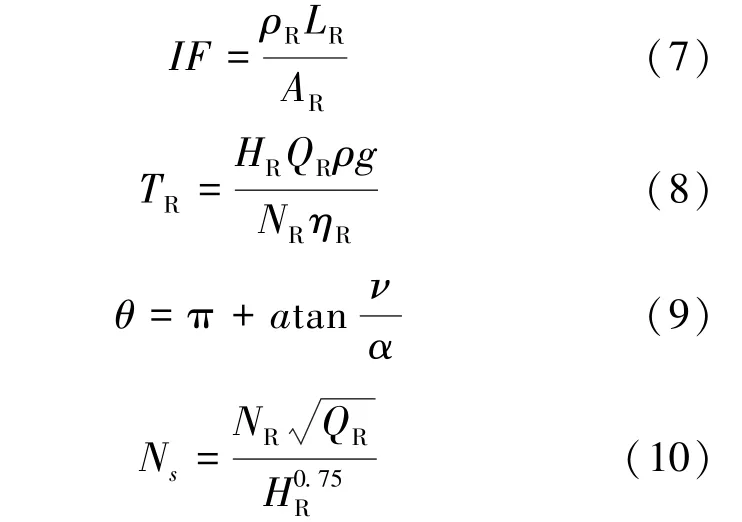

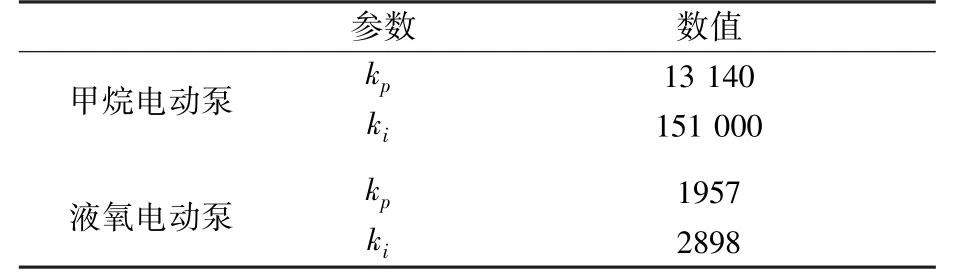

由状态方程可知,该系统为非线性系统。需要将其进行线性化再采用PID等线性控制策略。针对甲烷电机泵和液氧电机泵分别进行PI控制器参数求解,最终确定的PI参数如表3所示。

表3 电动泵PI控制器参数Table 3 Parameters for the electric pump PI controller

控制目标为燃烧室压力和混合比,考虑到燃烧室压力和混合比不容易直接测量,首先拟合得到燃烧室压力与液氧路质量流量的关系,将燃烧室压力的目标值换算成液氧路质量流量的参考值,然后将液氧质量流量实测值与参考值的差值输入到液氧路控制器当中,控制器会给液氧路电动泵提供合适的电压信号;对于甲烷路的控制,需要测量得到液氧路的质量流量,通过目标混合比得到甲烷路质量流量的参考值,接下来将甲烷质量流量实测值与参考值的差值输入到甲烷路控制器当中,控制器会给甲烷路电动泵提供合适的电压信号。具体的控制策略如图4所示。

图4 控制系统框架Fig.4 Control system framework

5 仿真结果分析

5.1 不同工况启动过程动态特性

在低工况条件下,冷却通道内液甲烷质量流量低,冷却效果不足,如果此时混合比维持在设计值,燃烧室温度较高,可能损坏燃烧室壁面。考虑到燃烧室壁面的热防护问题,随着推进剂质量流量的下降,混合比向下线性微调。本文选取6个工况点进行仿真,仿真工况见表4,仿真结果见图5。

表4 不同工况参数Table 4 Parameters at different operating conditions

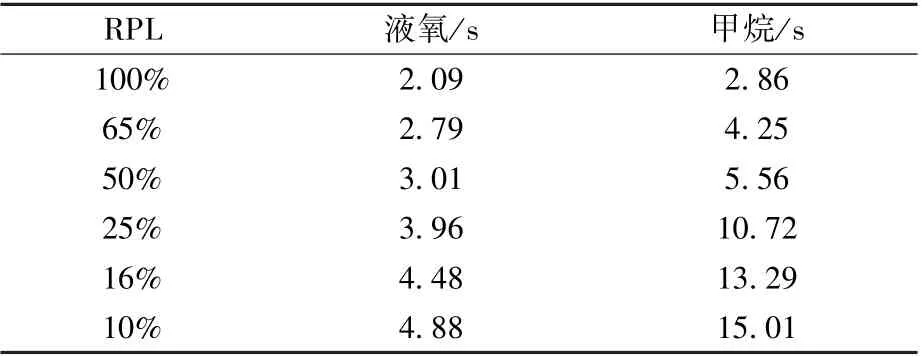

图5(a)和(b)分别为不同工况条件下燃烧室入口甲烷和液氧质量流量变化曲线。从图5(a)可以看到,高工况启动时,甲烷质量流量在0~1 s内会存在剧烈的振荡,流量越大,振荡越明显;同时高工况条件下会存在超调,且流量越大越明显。振荡和超调的原因是甲烷在冷却通道内发生了相变,此外,启动过程中混合比的超调还和甲烷喷前容腔大小以及喷注器阀门响应快慢有关。随着工况的降低,甲烷质量流量达到稳态所需时间越来越长,如表5所示。相比甲烷,液氧路质量流量在启动过程变化较为平缓,且不管工况高低,质量流量都能较快达到稳态值。图5(c)为燃烧室内混合比的变化曲线,可以看出由于100%RPL工况下,甲烷质量流量在0.3 s左右存在突降的现象,导致混合比出现了超调。图5(d)和(e)分别为燃烧室压力和温度变化曲线。从图中可以看到,燃烧室建压过程较为稳定,基本不存在室压超调的现象。因为室压和推进剂总的质量流量有关系,因此室压的变化具有液氧和甲烷变化的特点。在100% RPL工况下,0.4~0.8 s之间存在几个凸起和凹槽,这些凸起和凹槽跟甲烷质量流量变化过程中的振荡有关;同时,由于液氧质量流量较大,室压的总体变化趋势和液氧质量流量的变化一致,因此可以建立室压和液氧质量流量正相关的关系,这一点为控制器控制目标的选取和转化提供了依据。而燃烧室内温度的变化在0~1 s之间比较剧烈,不同工况下出现了不同程度的超调,并且不存在明显的规律。对比燃烧室混合比的变化曲线,可以看到燃烧室温度变化曲线和混合比变化曲线具有相同的趋势,即证明了燃烧室内温度和混合比正相关的关系。

表5 推进剂质量流量稳定时间Table 5 Time for propellant mass flow rate reaching its steady-state value

图5 燃烧室参数Fig.5 Parameters in combustion chamber

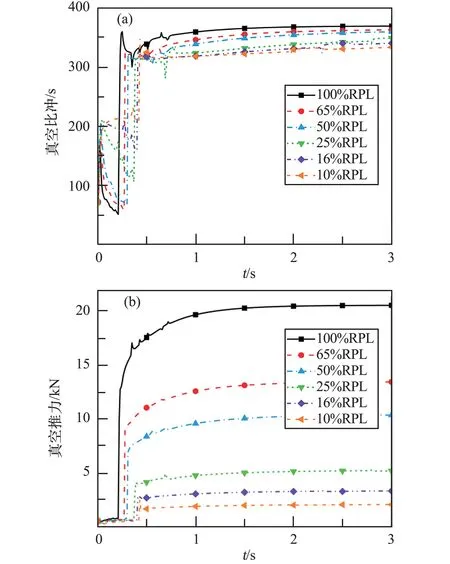

图6(a)和(b)分别真空比冲和推力变化曲线。图中明显看到,真空推力的变化曲线和燃烧室压力的变化一致,即证明了燃烧室压力和真空推力正相关关系。因此,对于变推力火箭发动机变推力过程稳态和准稳态过程的推力控制而言,控制目标选择室压或者推力均可,考虑到测量问题,选择室压更合适。真空比冲的变化趋势和燃烧室温度以及混合比的变化趋势一致。

图6 推力性能参数Fig.6 Parameters of thrust performance

5.2 质量流量测量反馈点的影响

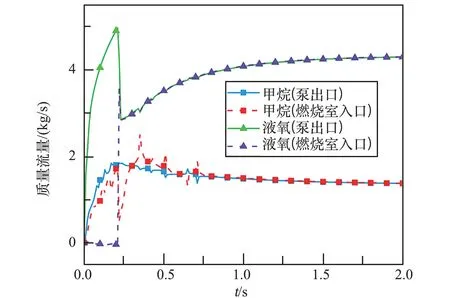

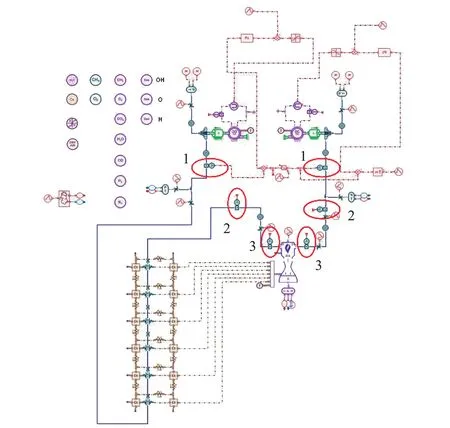

图7为质量流量在不同位置的变化曲线,可以看到,尽管泵出口的质量流量和燃烧室入口质量流量的稳态值一致,但动态变化过程存在一定的差异,需要验证这种差异对控制效果的影响。仿真中选择了3个用于控制器接受反馈信号的测量点,具体测点如图8中位置1、2和3所示,位置1为泵出口质量流量测点,位置2为喷前质量流量测点,位置3为燃烧室入口质量流量测点。

图7 不同位置质量流量的变化Fig.7 Mass flow rate variation at different locations

图8 质量流量测点Fig.8 Measurement points of mass flow rate

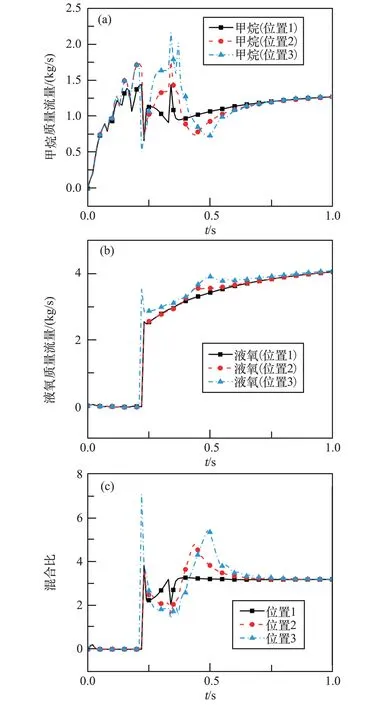

图9为控制器接收不同位置质量流量反馈信号时得到的仿真结果。图9(a)~图9(c)分别为甲烷质量流量、液氧质量流量以及混合比在设计工况启动时的变化情况。为了方便描述,将位置1作为反馈控制点得到的结果记作曲线1(黑色实线),将位置2作为反馈控制点得到的结果记作曲线2(红色短线),将位置3作为反馈控制点得到的结果记作曲线3(蓝色点划线)。

图9 不同反馈测点对流量控制的影响Fig.9 Effects of feedback points on mass flow rate control

从甲烷质量流量的变化来看,0.15~0.75 s之间的变化存在较大差异,虽然0.15~0.25 s内3条曲线都是3个递增的峰值后紧跟着一个陡降,但峰值大小不同,并且曲线3的陡降段比曲线1、2提前了约0.02 s,此外,0.25~0.35 s之间的变化曲线也大不一样,0.35 s左右3条曲线都出现了一个尖峰,曲线1和2在该尖峰之后就开始下降,然后开始缓慢上升,而曲线3在一个尖峰之后又出现下了一个尖峰,随后变化趋势才和曲线1、2相似,3条曲线回升点对应的时间以及对应的质量流量的大小都存在差异。对于液氧质量流量,曲线1和2除了在0.44 s附近存在大小在8%左右的差异,其他时间基本完全重合;而曲线3比曲线1和2提前0.02 s开始变化,并且从开始上升一直到1 s,都和另外2条曲线存在大小在15%以内的差异。对于混合比而言,动态变化部分差异也较为显著,并且曲线2和3出现了比较大的超调,而这种现象是不希望出现的。

值得说明的是,由于位置3为燃烧室入口测点,实际工作过程中对该点质量流量进行监测存在难度,此外,综合考虑到混合比是否存在超调现象,本文研究选择位置1,即泵后质量流量测点,作为质量流量反馈点。

5.3 控制器对变推力过程的影响

5.3.1 开环系统变推力过程仿真

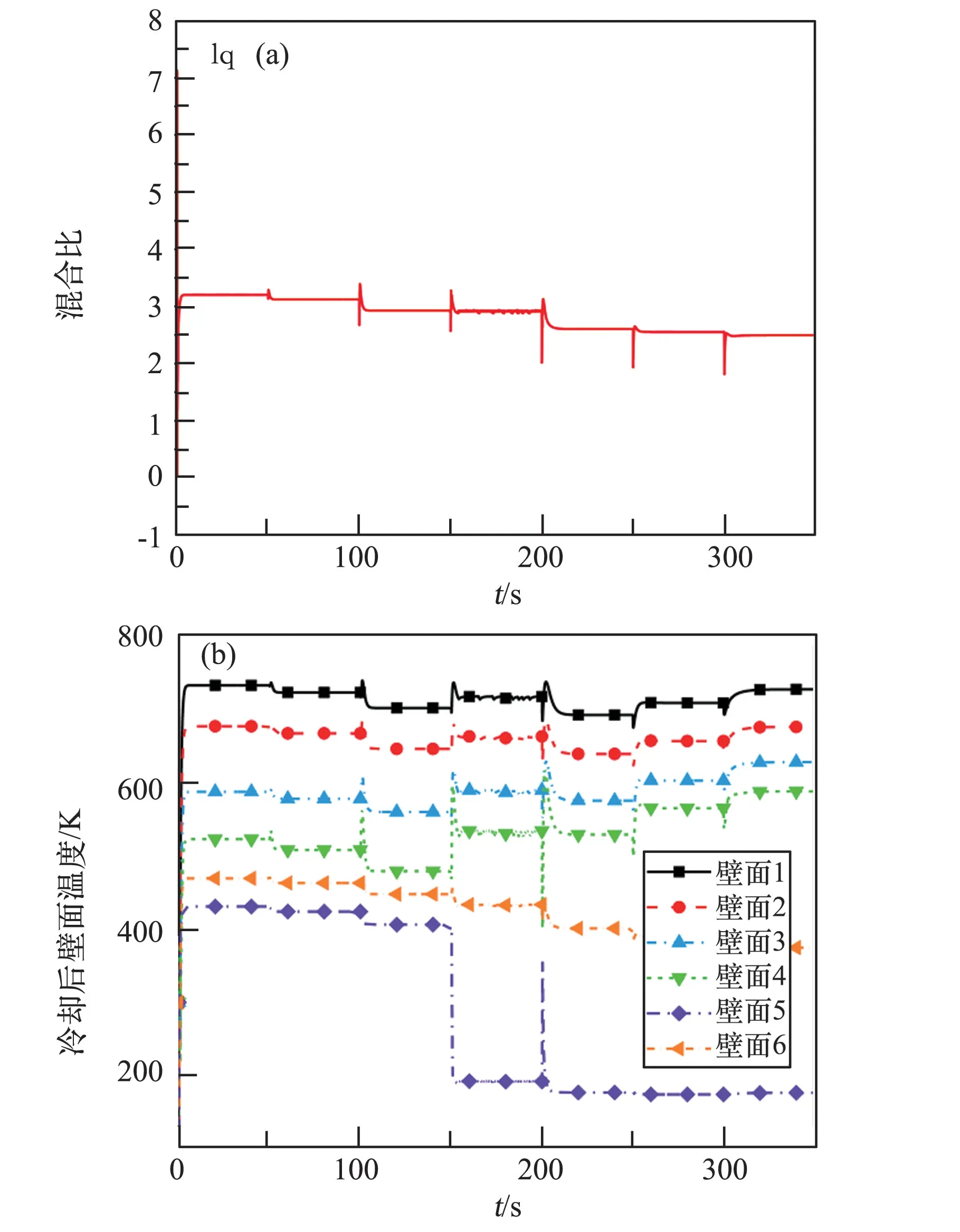

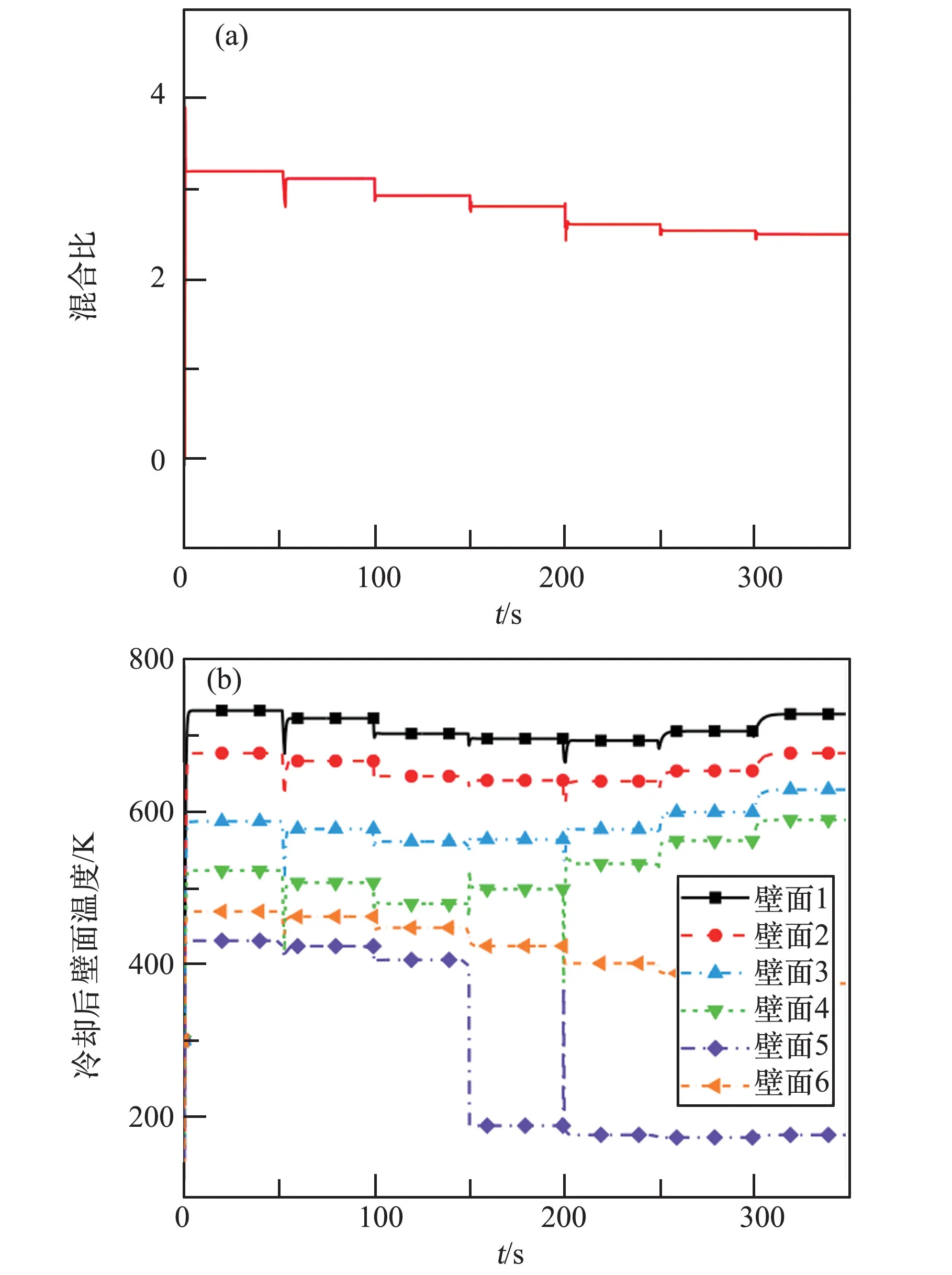

除了表3的工况外,这一部分的仿真中增加90%RPL的工况,并从高工况向低工况依次调节。仿真过程中,燃烧室压力、推力变化正常,而混合比和冷却后燃烧壁面温度在变工况的瞬间出现了超调现象,具体如图10所示。

图10 开环仿真典型参数变化Fig.10 Typical parameter variations in openloop simulation

从图10(a)中可以明显看到,在变工况的过程中,混合比会出现超调的情况,这主要是两路电机泵在稳态过渡时响应存在差异造成的。混合比的超调会引起燃烧室温度的超调、比冲的超调以及推力室壁面温度的超调,尤其是推力室壁面温度的超调会影响壁面材料的疲劳寿命。因此,可采用控制手段同步协调液氧和甲烷泵的动态响应,从而尽量减少工况调节过程中混合比的超调。

同时,在从65%RPL调整至50%RPL时,混合比的变化出现了高频振荡,导致50%RPL工况的混合比结果与单点仿真结果相比存在差异,不能达到预期效果。分析仿真结果发现,这是由于从65%RPL调整到50%RPL时,冷却通道内有一小段出现了气体体积分数周期性振荡的现象,而这一现象在没有外力的作用下并没有消失,直到继续向25%RPL调节,振荡才消失。冷却通道内气体分数的振荡现象导致了甲烷流量的振荡,从而出现了混合比振荡的现象。

5.3.2 PI闭环变推力过程仿真

采用图4所示的控制方案进行仿真,仿真工况与开环仿真相同。在仿真过程中,对电压进行限幅,最大值为540 V,仿真结果如图11所示。从图11(a)、(b)和图10(a)、(b)的对比来看,PI控制器的加入能够明显地减小工况调节过程中混合比等参数出现的超调,如启动阶段的超调降低了75%左右,推力室壁面最高温度降低了7 K左右,这一改进有益于延长发动机推力室的使用寿命。

此外,由于施加了外界信号,在从65%RPL调整到50%RPL的时候,冷却通道内气体分数振荡现象消失,因此甲烷流量也比较稳定,而图10中出现的混合比的振荡现象也随之消失,如图11(a)所示,并且该时段混合比达到预期数值。

图11 闭环仿真典型参数变化Fig.11 Typical parameter variation in closedloop simulation

6 结论

本文针对电动泵增压液氧甲烷变推力火箭发动机系统进行了建模仿真,同时根据变推力需求设计了电动泵质量流量控制器,并对其控制效果进行仿真验证。结论如下:

1)不同工况启动的时候,甲烷流量稳定时间存在差异,工况越大,流量达到稳定所用时间越短;而对于液氧路来说,稳定时间差异不明显。

2)启动过程中,液氧质量流量以及燃烧室压力变化较为平滑,几乎不存在超调和振荡现象;而甲烷质量流量、混合比和燃烧室温度在0~1 s之间出现了不同程度的振荡和超调。

3)电动泵质量流量PI控制器能够有效减小混合比和冷却后推力室壁面温度的超调,同时还能够一定程度上抑制冷却通道内由于冷却剂相变造成的气体分数的高频振荡。