降低加热炉连铸坯氧化烧损的控制方法

王 崇

(鞍钢集团本钢板材股份有限公司特殊钢事业部,辽宁 本溪 117000)

降低氧化烧损作为成本指标中的重要一环,一直是特钢事业部的工作重心之一,有效地降低加热炉氧化烧损对提高成材率、节能降耗等方面起到关键性作用。本文对氧化铁皮的形成原理进行了研究,并且提出了改进措施,有效地降低了氧化铁皮生成量,取得了较好的经济效益。

1 加热炉简介及氧化烧损现状

1.1 加热炉简介

鞍钢集团本钢板材特殊钢事业部大棒作业区两台步进梁式加热炉由北京神雾公司设计制造,是一座“三段步进式蓄热加热炉”,沿炉长分为预热段、加热段、均热段。该加热炉燃料为高、焦混合煤气,采用空气单蓄热与对侧换向燃烧技术,能够通过对空、燃比的精准控制来调整炉内气氛及温度。采用汽化冷却的方式对步进梁进行冷却,能将其过程产生的蒸汽有效地回收和利用,降低了能源消耗。该加热炉的有效长度为29700mm、有效宽度为9100mm;炉子采用端进端出的装出料方式以及单、双排的炉内布料方式;炉内钢坯的最高加热温度为1250℃,烧损量≤0.8%,单台加热炉的加热能力为120t/h(冷坯)。

我厂生产的主要品种包括八大类:碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、弹簧钢、不锈钢、滚珠钢、模具钢类钢材和钢坯,主要用于军工、汽车、石油、机械、煤气、铁路等行业。

1.2 氧化铁皮产生原理及氧化烧损现状

1.2.1 氧化铁皮产生原理

氧化铁皮形成的过程主要是氧和铁这两种元素高温扩散的过程,氧原子由外部向内部扩散,而铁原子则相反的向外部扩散。最外层的氧浓度较大,铁的浓度较小,易产生铁的高价氧化物——Fe2O3;内层的氧浓度较小,铁的浓度较大,易产生低价氧化物—FeO。Fe2O3、Fe3O4及FeO 的熔点分别为1565℃、1594℃、1369℃[1]。

1.2.2 氧化烧损现状

特钢事业部大棒作业区加热炉连铸坯氧化烧损为1.8%~2.0%,与最初设计的0.8%相差较大。

2 影响连铸坯氧化烧损的因素

影响连铸坯氧化烧损的主要因素为炉内气氛、加热温度及在炉时间等。以下将分别从这几方面进行分析。

2.1 炉内气氛

加热炉的炉内气氛主要取决于燃料的成分、空气的过剩系数以及燃烧是否完全。炉内气体中一般含有O2、CO2、H2、SO2等氧化性气体,其中SO2与Fe2O3反应而产生的FeS 使得氧化铁皮的熔点降低,加剧熔化,使得氧化得更加深入。而炉内气氛呈氧化性的主要原因是空气过剩系数过大。

根据特钢事业部大棒作业区使用的高、焦混合煤气成分的分析与计算,空燃比最佳比例为2.0:1~2.5:1(空气过剩系数取1.05~1.10)。但是在实际生产过程中,由于加热炉设备及操作的原因,空燃比远高于此比例。

在设备方面,特钢事业部大棒作业区加热炉采用对侧换向的方式进行烧钢,即一侧进行燃烧时,另一侧排出废气。由于加热炉密封性较差,空、废气管线腐蚀严重,换向时,有大量冷空气进入炉内,使炉内有较强的氧化性气氛。

在操作方面,由于实际生产过程中,高、焦炉煤气配比不稳定,并且无热值仪,操作工只能凭借经验操作,导致空燃比与理论计算的相差甚远。

2.2 加热温度

连铸坯在加热过程中,随着加热时间与加热温度的增加,氧化铁皮量就增多。在600℃~1200℃的范围内,碳钢氧化烧损与温度及时间的关系,有如下经验公式[2]:

式中:

τ——加热时间,min。

e——自然对数的底。

T——钢坯表面温度,K。

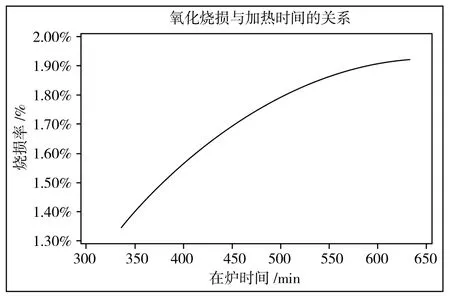

由式(1)可知,氧化烧损与加热温度及加热时间的关系如图1、图2 所示。

图1 烧损率与加热温度的关系

图2 烧损率与加热时间的关系

由图1 可以看出,当加热温度大于800℃开始,单位时间内氧化烧损量随着温度的增加呈指数状态增加。同时受轧线或加热炉故障影响,故障时间判断不准确,加热炉实际也会有反复升降温的情况,从而加剧氧化烧损。

由此可见,加热温度是影响氧化烧损的主要因素之一。

2.3 在炉时间

由式(1)可知,在相同温度下加热时间越长,连铸坯的氧化烧损量越多。通过实际测量发现,钢坯在炉时间300~500min 时,氧化铁皮厚度为1.78~2.9mm。当在炉时间大于500min 时,氧化铁皮厚度在3.0mm 以上。但实际生产过程中受轧线不顺行等因素影响,在炉时间通常为420~540min,因此氧化烧损量大大增加。

3 降低加热炉连铸坯氧化烧损的控制措施

3.1 炉内气氛的合理控制

通过合理调整空燃比控制炉内气氛。若空气过剩系数过大,连铸坯在加热过程中,炉内会呈现氧化性气氛而产生较多的氧化铁皮,影响产材表面质量以及成材率。因此,要严格控制高温段的空气过剩系数,高温段的空气过剩系数如表1 所示。

表1 各段空气过剩系数

合理地控制炉膛压力,使炉内呈微正压,防止冷空气进入炉内,降低氧化烧损。根据实际生产情况,炉内压力控制在10~20Pa。同时热值仪、残氧仪等计量仪表是不可或缺的,换句话说,它们是实现炉内气氛合理的一个前提。加强空、煤气阀门、翻板的维修与保养,使其仪表控制与实际开度一致,防止误操作。

通过近三个月的实践表明,炉内的气氛得到了大大的改善,进而降低了连铸坯在高温段所产生的氧化烧损。优化前后的空燃比与残氧值对比如表2 所示。

表2 优化前后的数据对比

3.2 加热温度的优化

合理地控制炉内各段的加热温度。对现有的加热工艺温度进行优化,减少温度波动的范围。从原始的各段温度区间±40℃,降低至各段温度区间为±30℃,目标控制在±20℃,即降低各段加热温度上限10℃~20℃。实践表明,优化加热温度后,氧化烧损显著降低,清渣时加一段及均热段的氧化铁皮量明显减少。

3.3 控制在炉时间

合理地控制连铸坯的在炉时间。两台加热炉投产时,加热能力大于轧制能力,导致连铸坯的在炉时间大大增加,氧化烧损加剧。目前结合轧制能力,对加热炉内的连铸坯采取合理调整坯间距和换辊空步距的措施,减少了连铸坯的在炉时间。

3.3.1 坯间距

由于生产不同组距时的机时产量不同,通过合理的调整炉内每支连铸坯间的距离,来控制炉内连铸坯的总数量,再根据相应的工艺时间来计算出加热炉的加热能力(小时出钢量),以达到加热炉的加热能力与轧机的轧制能力相匹配为原则,来控制坯料的在炉时间,进而降低氧化烧损。例如:中方坯生产φ80 时,加热炉的加热能力=[加热炉有效长度/(中方坯截面长边+坯间距)]/工艺在炉时间。中方坯生产φ80 的机时产量为100-130/t·h-1,故坯间距采用150mm,这样加热炉的加热能力与轧机的轧制能力可以高度吻合。实践表明,通过此方法氧化烧损得到了降低,进而提高了成材率。

根据生产不同规格时,机时产量的不同,投产的坯料大小不同,大致分为三类:

第一类生产规格≥φ210mm 时,机时产量为130t/h,这时坯间距可调整为300mm。

第二类生产规格φ200~φ85mm 时,机时产量为120-150t/h,矩形坯的坯间距可调整为200mm、中方坯的坯间距可调整为100mm。

第三类生产规格≤φ80mm 时,矩形坯的坯间距可调整为200mm、中方坯的坯间距可调整为150mm。

3.3.2 换辊空步距

为进一步降低连铸坯的在炉时间,可根据轧线定额换辊的时间来对加热炉内的连铸坯进行空步距的调整,即根据生产计划得知换辊时间后,在连铸坯入炉阶段空出相应步距,当轧线换辊时,加热炉按正常出钢速度向前步进。通过此方案能够大大地降低连铸坯的在炉时间,同时缩短其在高温段停留的时间,从而降低氧化烧损,进而提高成材率。具体调整换辊空步距的方案如下:

轧线定额换辊时间为10min 时,加热炉装钢阶段空出3 步的步距;随着定额换辊时间的增加,加热炉装钢时空出的步距也要增加;根据理论计算,定额换辊时间每增加10min,加热炉装钢时多空出3 步。

由于矩形坯轴承钢的加热工艺时间较长,受加热炉设计影响(有效长度为29700mm),当炉内含有矩形坯轴承钢时,不执行此方案。

通过近三个月的调整可以看出,连铸坯的在炉时间由7~9h 降低至5~7h,同时其在高温段停留的时间也与工艺时间相契合,氧化烧损得到了有效的控制。

4 经济效益

经过近三个月对炉内气氛、加热温度及在炉时间的有效控制,目前连铸坯的氧化烧损降低至1.6%~1.8%。预计年效益=(当前水平-拟定目标)*年产量*(吨钢成本-废钢价格)=(2.0%-1.8%)*60000*12*(5000-732)=614 万元。

5 结论

1.特钢事业部大棒作业区加热炉氧化烧损是多方面作用结果,直接影响因素有炉内气氛、加热温度及加热时间等。

2.有效地降低加热炉氧化烧损,首先要制定合理的加热工艺,防止加热温度过高和高温下停留时间过长;其次要保证均热段为微还原性气氛,从根源上降低烧损。

3.通过采取控制炉内气氛、加热温度及在炉时间等措施,有效降低连铸坯的氧化烧损,极大地降低了成本,预计可获得年效益614 万元。