煤矸石300MW 锅炉高温氧化皮脱落分析与预防

郑润辉

(辽宁调兵山煤矸石发电有限责任公司,辽宁 铁岭 112700)

现在随着火电技术水平的发展,一大批大容量、高参数机组大量投入运行,但是在运行过程中或多或少会产生一定的氧化皮,在高参数下,炉管的焊件受到不同扩张力的影响会产生裂纹,使金属直接暴露在氧化环境中,导致炉管氧化速度进一步加速,产生的氧化皮会附着在炉管表面,如果锅炉管壁长期存在过热现象,便可能容易发生爆管事故[1],以及汽轮机主、调阀卡涩事故,威胁机组安全运行。通过讨论火电厂金属氧化皮产生的机理并制定相应的安全措施,对火电厂的安全运行具有很大的指导意义。

1 氧化皮产生机理

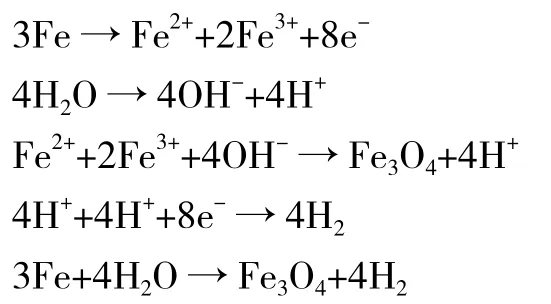

氧化皮生产原因、蒸汽氧化主要机理,其电化学过程如下:

在火电锅炉热力系统的环境温度要求范围内,铁、给水、氧气指标体系的吸附反应依照环境温度区间及作用基本原理的区别,可以分为电化学变化及化学变化。在运行低温区是电化学反应,金属通过氧气之间的一系列化学反应最终变成稳定的Fe3O4。随着温度的升高,高温氧化的化学反应速度极速加快,Fe3O4氧化层呈现1%-15%的孔隙,由于孔隙的存在使Fe2+发生氧化,生成Fe2O3沉淀在Fe3O4层的缝隙里,堵住了Fe3O4膜的缝隙,进而使Fe2+氧化的速度变慢,在金属表面生成稳定的双层保护膜,高温段的氧化膜一般统一叫做氧化膜[2]。

高温蒸汽管内壁氧化薄膜应是个自然的过程,蒸汽水温大于450℃才进入氧化范围,开始时氧化薄膜演变很快,当氧化膜形成后反应速率变慢,但随着运行工况的剧烈变化,以及管子母材和氧化膜各异的扩张能力,金属表面的氧化膜能产生裂缝,裂缝的存在致使机体金属直接暴露于氧化环境之中,加快了氧化的速度,随着高温高压的持续,金属管壁能持续被氧化,最终产生大量的氧化皮,氧化层亦开始向双层、多层发展。

2 氧化皮脱落原因

2.1 影响锅炉氧化皮脱落的因素

火电厂在运行过程中,蒸汽的温度最高可以达到550℃~600℃,但是它的氧化范围只为450℃~700℃,正好在机组运行参数范围内,蒸汽通过分解变成氢氧原子以及氧原子,进而与锅炉内壁金属原子发生化学反应,生成金属氧化皮,在机组运行的高参数下,当金属氧化膜生成到0.05~0.1mm,即达到临界值时,氧化皮会出现自然脱落现象,堵塞锅炉炉管,严重时会发生爆管事件。通过对火电厂运行过程中金属氧化皮产生的机理和脱落原因进行分析,进一步对机组运行过程中氧化皮的环境因素展开以下分析。

2.2 炉管材质因素

锅炉炉管材质成分多且含量各异,T23、T91、TP347以及Super304H 的抗氧化性和抗氧化温度也存在差异,在进行设计时要充分考虑实际情况,预留好富裕度,否则在运行过程中就会超过设计值,锅炉炉管长时间温度高于抗氧化温度,进而在短时间内快速发生氧化现象,氧化皮超过临界值,出现氧化皮脱落[3]。

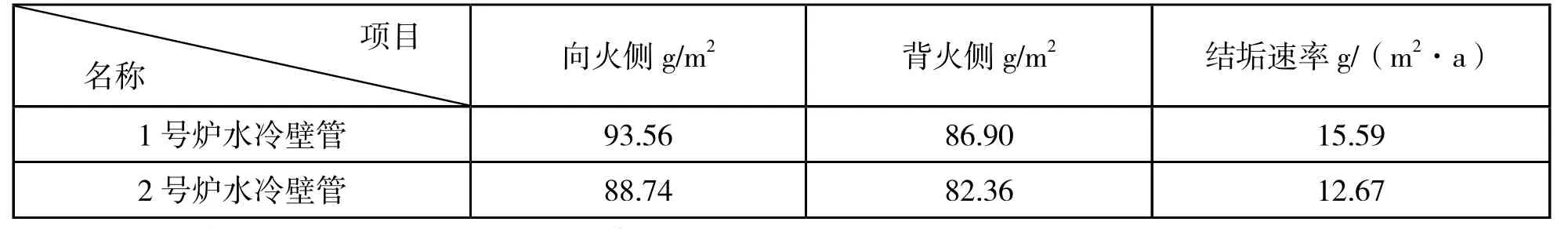

表1

2.3 管壁温度因素

对于已经脱落的氧化皮,一般通过查阅运行记录,检查蒸汽温度是否超温来验证金属氧化皮的生成,当运行工况温度超过设计值时,就会在短时间内加快氧化速度,另一方面炉管氧化皮厚度变大,迅速达到临界厚度,极易引起氧化皮掉落。

2.4 机组启停时热应力因素

锅炉启动时,一般热负荷很大,水循环不能达到正常的流量规范,这时锅炉管壁处于干烧工况,在这种情况下,应该及时喷减温水来降低温度,同时由于减温水的应用,尽管降低了炉管温度,但也会同步产生大量的热应力,促进了金属氧化皮的脱落。在汽轮机组停机时,容易出现参数波动大,锅炉燃烧情况不稳定等问题,这些问题出现后,容易导致主再热汽温迅速下降,进而使金属产生巨大的热应力,在热应力下使氧化皮脱落。综上所述,火电厂机组在启停过程中,主再热汽温变化大、温升变化率大导致金属内壁产生很大的热应力,是引起炉管金属氧化皮脱落的因素之一。

2.5 锅炉BT 压火,停炉不停机的影响

循环流化床锅炉蓄热量大,可以实现这种工况。调兵山电厂至2 号机组投产以来,每年都有不止一次的锅炉BT 或压火处理缺陷而短时间停炉不停机的运行工况。这种停炉不停机的短时间运行工况,为了不使汽温、汽压下降过快,汽轮机需要快速将负荷减到最低,并且旁路要保持关闭状态。这样通过炉管的蒸汽流量非常少,很有可能在炉管局部出现超温现象,而这种超温现象又无法监视到,在短时间内加剧炉管氧化的速度。

3 氧化皮脱落产生的问题

2010 年5 月辽宁调兵山煤矸石发电有限责任公司2 号机组投产运行,至X 年11 月高压主汽门未发生过因炉管氧化皮脱落引起的卡涩,X 年12 月1 日机组发生事故造成全厂停电,机组双停期间,机组跳闸后,由于循环流化床锅炉虽然BT 跳闸,但由于其蓄热能力强、过热蒸汽减温水失去、高压旁路开度不够(高压旁路减温水失去,开度过大时高旁后温度超温),导致高温过热器超温(超过545℃)56 分钟,最高温度达到571℃,这样加剧了高温过热器的氧化皮的形成、脱落,随后在机组启动后的运行过程中,1 号高压主汽门在做定期试验时多次出现轻微卡涩现象,在次年6 月2 日的定期活动试验时1 号高压主汽门卡涩严重,无法开至正常位置。在其后的机组小修中,将1 号高压主汽门解体后获取的卡涩物质送辽宁电科院检查,证明是管壁脱落的氧化皮。

4 防止氧化皮减缓、脱落的技术措施

4.1 给水处理方式

当前国内给水处理方法主要有三种方法,分别是还原性全挥发处理AVT(R)、弱氧化性全挥发处理AVT(O)和加氧处理OT[4],在实际运行过程中,根据机组型式、材料特性等制定相应的运行规范。

4.2 调兵山电厂给水处理方式

调兵山电厂采用[AVT(O)]即机组给水只加氨的处理,机组炉水采用炉水固体碱化剂处理,根据运行情况来看,机组基本无腐蚀情况发生,通过检修期间对两台机组水冷壁割管检测情况,我厂均属一类情况。

4.3 机组启动

1.确认除氧器水质符合要求,锅炉可以进行上水。锅炉上水过程中控制上水量80~120t/h,夏季不小于2小时,冬季上水时间不小于4 小时,上至点火水位。

2.启动烟风系统,检查机组具备点火条件。

3.根据要求投入风道燃烧器运行,控制出口烟温不大于900℃,锅炉的床温升温速率不得超过100 ℃/h。逐渐增加油量,原则上控制升温速度不大于1.5℃/min,升压速度:4.0MPa以下0.01MPa/min-0.03MPa/min;4.0MPa以上0.02MPa/min-0.05MPa/min。具体按升温升压曲线进行。

4.床温380℃检查给煤线,床温400℃对称投入2、3 号给煤线(前给煤口),1、4 号给煤线(后给煤口)点动给煤,燃烧后逐渐升温至520℃,逐渐减少油量。床压不再继续下降时二次风量改为上小下大,控制高过入口温度500℃。投煤燃烧稳定后,根据需要缓慢投入高再低过外置床各风室流化风量,缓慢暖外置床,定期开灰控阀。

5.汽压升至4.2MPa,过热汽温340℃,再热汽压力:0.8MPa 再热汽温260℃,蒸汽品质合汇报值长,具备冲转条件,利用高低旁路控制机组压力。

6.暖机时中压主汽门前蒸汽温度达260℃时,开始计算暖机时间 ≮ 3 小时,原则上控制主汽温升温速度≯0.25℃/min,再热汽温≯0.2℃/min,但主汽温度不得超过427℃,再热汽温不得低于260℃。

7.暖机后结束后升速定速缓慢增加给煤,高旁仍保持80%以上,低旁60%以上,保持压力稳定,缓慢投入中过外置床。

8.并网立即关闭减温水门气温逐渐上升,关高低旁控制压力上升,带初负荷15MW 维持10 分钟,缓慢增加机组负荷。

4.4 机组停运

1.机组主蒸气、再热蒸气的降温速率:<1℃/min。

2.机组主蒸气、再热蒸气的降压速度:<0.098 MPa/min。

3.汽轮机缸体金属的温度下降率:<1℃/min。

4.机组主蒸气、再热蒸气的过热度:>56℃。

5.机组主蒸气、再热蒸气的温度差值小于30℃。

6.负荷下降速度:<3 MW/min。

7.汽轮机调节级后面的蒸汽温度,不得低于高压内缸金属温度30℃,若低于则暂时停止降温。

8.按照机组滑参数停机的要求控制床温不大于100℃/h,床温490℃以下停止风机运行,关闭送风引风机进出口挡板封闭炉膛进行闷炉,防止受热面快速冷却。六小时后,开启两台二次风机和两台引风机出入口挡板,全开上二次风风量挡板,然后根据汽包壁温差调整上二次风挡板开度。

9.如果遇到特殊情况,当床温降至200℃左右时,可执行快速冷却措施。

4.5 机组正常运行汽温变化规定及异常处理

严格执行主、再热蒸汽温度异常的运行规定,不断完善热工自动控制系统,对给水、一、二级减温水、再热器温度自动、负荷控制逻辑不断进行改进,减轻系统温度的周期性波动幅度和速率。

1.正常控制主汽温度:541+5 或-10℃,再热汽温:541+5 或-10℃。

2.主、再热蒸汽汽温上升至551℃,应汇报值长,锅炉尽快恢复必须立即采取一切手段进行调整降温,且异常升高至546℃~551℃之间全年累计运行时间不得超过400 小时。

3.主、再热蒸汽汽温上升至565℃,连续运行时间不得超过15 分钟,否则应汇报值长不破坏真空故障停机,并且异常升高至551℃~565℃之间全年累计运行时间不得超过80 小时。

4.主、再热蒸汽汽温上升超过565℃,应立即汇报值长不破坏真空故障停机处理。

5.主、再热蒸汽汽温下降至525℃,应及时进行调整恢复;下降至510℃,应按相应的规定进行减负荷,并适当降低汽压,保证蒸汽过热度不低于120℃,并汇报值长;下降至460℃,虽经减负荷至零仍不能恢复并继续下降至454℃时,应汇报值长不破坏真空故障停机处理。

6.主、再热蒸汽温度异常时,应迅速采取措施恢复汽温至正常,在处理过程中,若汽温在10 分钟内急速下降超过50℃,应立即汇报值长,按不破坏真空故障停机处理。

7.汽温下降减负荷过程中,应适当降低主汽压力以保持蒸汽过热度不小于56℃,否则立即汇报值长按不破坏真空故障停机。

5 结语

总之,在机组运行过程中,应加强锅炉炉管金属氧化皮的监管,在运行过程中要严格按照规范操作,及时调整汽温、汽压,防止温度超过规定值,加速金属氧化皮的生成,同时,在运行过程中,应该避免锅炉热负荷短时间内大幅度波动、负荷大幅度波动;在机组停运后,要坚持逢停必检的原则,针对锅炉本体及高温蒸气管道进行氧化皮状态检查、清理,降低机组运行过程中由于氧化皮的存在造成事故发生的概率。