7075铝合金加工表面质量研究*

蒋宏婉,任仲伟,袁 森,周小容,岳 熙

(1.贵州理工学院机械工程学院,贵阳 550003;2.贵州大学机械工程学院,贵阳 550025)

0 引言

作为典型航空铝合金的7075_T651因其良好热物性能,如高强度、轻质量、抗腐蚀等有益性能,被广泛用于航空航天领域,如飞机结构件、发动机齿轮、仪表配件等航空零部件。在7075铝合金切削过程研究中发现,加工表面质量对其服役能力有重要影响。GUPTA等[1]通过尝试多种切削条件,获得有利于降低表面粗糙度的清洁制造方法。刘枭等[2]基于液氮冷却方式对7075铝合金进行正交切削实验,借助检测仪器设备表征了加工表面形貌和鳞刺,分析了切削条件对加工表面鳞刺分布的影响。SEDIGHI等[3]分析了拉削参数对7075_T651铝合金加工表面完整性的影响情况,发现表面硬度与拉削参数密切相关。TABEI等[4]]研究了车削工艺参数对7075铝合金再结晶行为的作用机制,发现合适的切削参数可获得所需表层粒度的加工表面。WU等[5]重点关注7075加工表面残余应力与表面粗糙度之间的关系,结果表明表面残余应力随表面粗糙度的增大而增大。KOUAM等[6]分析了干切削过程中7075_T6加工表面粗糙度与切削参数的关系。AKHTAR等[7]研究了车削参数对7075铝合金切削去除率和加工表面粗糙度的影响情况,并根据检测结果对切削参数进行优化。MALI等[8]重点分析了7075铝合金铣削过程中的材料去除机制,并揭示了切削条件对加工表面粗糙度的影响规律。以上关于航空铝合金加工表面质量的研究多关注切削条件对加工表面粗糙度的影响和残余应力与粗糙度之间的关系,而鲜有关于7075航空铝合金切削过程加工表面粗糙度与切削用量及表面硬度间的关联作用。而实际切削过程中,3者之间有着不可忽略的影响,对7075航空铝合金的切削加工过程调控有着重要支撑。

基于此,本文通过设计合理试验方案开展切削试验与检测分析,重点研究了切削用量对工件材料(7075_T651)切削表面微观形貌和粗糙度的影响规律,分析粗糙度与表面显微硬度间的关联作用,对切削用量-加工表面硬度-表面粗糙度间的关联作用都作了合理解释。

1 试验设计

切削试验采用硬质合金无涂层车刀切削直径为80 mm的7075_T651航空铝合金棒料,刀具和工件机械性能如表1所示,刀具几何参数如表2所示。

表1 材料性能参数

表2 刀具几何角度

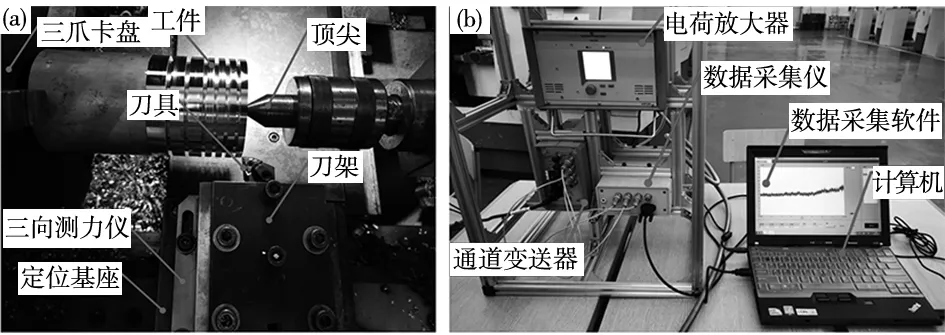

该试验在C-6136HK数控车床上进行,通过设计配套的刀杆、刀架和定位底座,将Kistler测力系统进行组装[9],搭建起合理切削试验平台如图1a和图1b所示,根据试验方案把工件预先处理为多槽环形工件,预处理方案如图1c和图1d所示。

(a) 切削试验平台 (b) 切削力测量系统

(c) 工件预处理方案1 (d) 工件预处理方案2

结合研究对象特点、切削条件及试验方案可行性,设计合理试验方案,如表3所示。

表3 切削试验方案

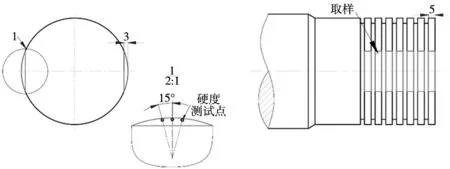

在该切削试验过程中,每组试验制取相应工件样品,利用布鲁克表面轮廓仪在加工表面1×1 mm的区域进行粗糙度三维轮廓检测,获取每组试验加工表面粗糙度值和轮廓形貌,每组试验样品检测3个区域,从中选取相对最有效的1组数据作为该组试验加工表面粗糙度值[10]。完成粗糙度测量后,再进行显微硬度检测,每组试验通过线切割进行取样,具体方案[11]如图2所示。

(a) 工件取样 (b) 切削表面硬度检测

在样品截面最靠近切削表面的区域沿周向等距间隔50 μm测试3点,硬度测试采用维氏显微硬度计HMV-G,取算术平均值为该组试验的切削表面硬度值。

2 实验结果与分析

2.1 切削表面显微硬度

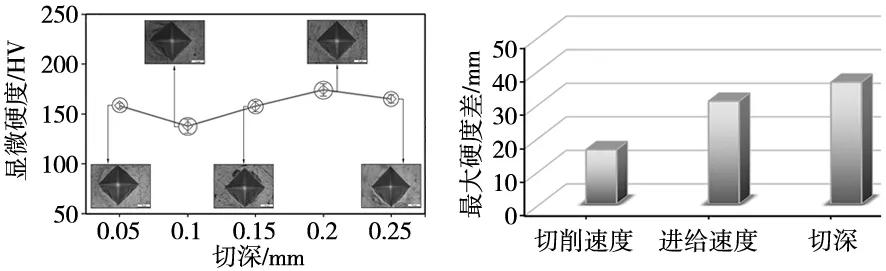

为说明切削过程不同切削条件对加工表面硬度的影响,基于已完成7075_T651铝合金干切削表面做显微硬度测试,经过一定数据处理,获得如图3所示的切削用量对加工表面显微硬度的影响情况。

(a) 切削速度对加工表面显微硬度的影响 (b) 进给速度对加工表面显微硬度的影响

(c) 切深对加工表面显微硬度的影响 (d) 切削用量对加工表面最大硬度差的影响

就图3a而言,加工表面硬度最大出现在160 m/min工况下,大于或小于该切削速度,显微硬度都相对小,最小出现在320 m/min工况下。继续分析图3b和图3c发现,随着进给速度的增大,表面硬度随之减小,而最大显微硬度值出现在0.05 mm/r的工况下,最小值则出现在0.25 mm/r工况下;在切深对表面硬度的影响曲线图3c中,不难发现最大显微硬度值在切深0.2 mm时获得,最小显微硬度则在0.1 mm工况下获得。进一步分析图3中各组试验加工表面的压痕形貌,发现加工表面硬度越大,压痕边缘越清晰明显,加工表面硬度越小,压痕边缘越模糊不清,这是因为材料越硬,受载后塑性变形较小,材料越软,受载后塑性变形越大。根据图3d可知,对加工表面显微硬度影响最大的是切深,其次是进给速度,影响最小的是切削速度。

2.2 切削表面粗糙度

切削表面显微硬度对表面质量会产生显著影响,而影响显著程度需要深入测试分析,因而需要在硬度检测完毕之后,对相同样品进行表面粗糙度轮廓检测,经数据处理得到如图4所示表面粗糙度分析结果。

(a) 切削速度对加工表面粗糙度的影响 (b) 进给速度对加工表面粗糙度的影响

(c) 切深对加工表面粗糙度的影响 (d) 切削用量对加工表面粗糙度最大幅值的影响

图4所示为不同切削用量下所生成加工表面粗糙度的变化规律。根据图4a所示结果发现,不同切削速度下所获加工表面轮廓高度差变化不大;切削速度160 m/min为分界点,当速度小于160 m/min,粗糙度随着切削速度的增大而减小,当速度大于160 m/min,粗糙度随着切削速度的增大而增大,80 m/min工况下加工表面粗糙度最大,160 m/min工况下加工表面粗糙度最小。根据图4b所示结果发现,进给速度对加工表面粗糙度的影响呈现明显的正相关规律,即随着进给速度的增大,粗糙度随之增大,最小粗糙度出现在最小进给速度0.05 r/min工况下,最大粗糙度则出现在0.25 r/min。再分析图4c,亦出现分界点0.1 mm,当切深小于0.1 mm,加工表面粗糙度与切深呈正相关,当切深大于0.1 mm,加工表面粗糙度与切深近乎呈负相关,粗糙度最大值出现在0.1 mm工况下,最小值则出现在0.2 mm工况下。

为进一步分析这3个切削用量对加工表面粗糙度的影响程度,整理获得图4d所示横向对比结果,不难发现,对表面粗糙度影响最大的是进给速度,其次是切深,影响最弱是切削速度;在切削速度为变量的单因素试验中,最大粗糙度差为3.2 μm,在进给速度为变量的单因素试验中,最大粗糙度差为3.38 μm,而在切削深度为变量的单因素试验中,最大粗糙度差为3.31 μm。3组试验中最大最小粗糙度轮廓形貌如图3a~图3c所示,亦可明显看出进给速度的变化导致粗糙度起伏相较于切削速度和切深是相对最明显的。

2.3 关系模型建立与分析

图5 材料单元静剪差与加工表面显微硬度的关系模型

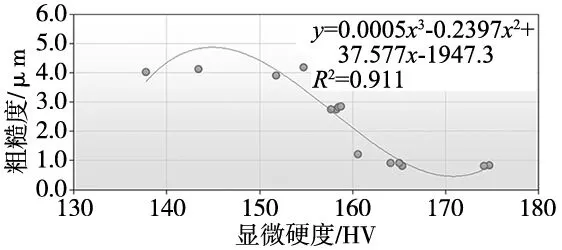

基于上述研究数据发现,7075_T651铝合金干切削过程切削用量-加工表面硬度-加工表面粗糙度之间有着严密的关联性。切削用量直接影响了干切削过程剪切区材料热力学行为,从而影响其应变硬化效应,最终体现为加工表面硬度差异化,而加工表面显微硬度的不同,也伴随着不同加工表面质量的产生。为进一步量化7075_T651铝合金干切削过程加工表面硬度与表面粗糙度之间的关系,对已获得的加工表面显微硬度和粗糙度分析结果进行二次处理,对二者关系进行三次插值拟合,建立7075_T651铝合金干切削过程加工表面硬度与表面粗糙度关系模型,如图5所示。

由图5可知,7075_T651铝合金干切削过程加工表面硬度与表面粗糙度关系模型如式(1)所示。

Sa=0.0005HV3-0.2397HV2+37.577HV-1947.3

(1)

式中,HV表示加工表面显微硬度;Sa为加工表面粗糙度。拟合相关系数为91.1%,说明该三次插值关系模型可靠度较好。从图5所示曲线的总体趋势看,7075_T651铝合金加工表面硬度与表面粗糙度呈负相关,表面显微硬度越大,表面粗糙度越小,反之亦然,这说明表面硬度越大,被外载荷破坏的难度越大,发生材料变形和断裂的难度越大,因而产生表面轮廓沟壑越小,粗糙度也就越小;反之,表面硬度越小,被外载荷破坏的难度越小,发生材料变形和断裂越容易,因而产生波动越大的轮廓沟壑,表面粗糙度越大。根据式(1),可由易测得的加工表面粗糙度,计算出表面显微硬度,从而可预判在给定切削条件下7075_T651干切削过程所获加工表面的服役性能。结合图3和图4可发现,切削速度为240 m/min、进给速度为0.05 r/min、切深为0.15 mm和240 m/min、进给速度为0.15 r/min、切深为0.2 mm两个工况下可产生硬度大且粗糙度低的加工表面,能够具有更强的抗塑性变形能力。

3 结论

通过搭建切削试验平台对7075_T651航空铝合金在干车削过程切削用量对切削表面显微硬度和粗糙度的影响及表面显微硬度与粗糙度间的关联作用进行深入研究,在此基础上建立7075_T651铝合金在干车削过程的加工表面显微硬度与粗糙度的关系模型。通过以上分析研究,得出如下结论:

(1)对加工表面显微硬度影响最大的是切深,其次是进给速度,影响最小的是切削速度。加工表面硬度最大出现在160 m/min工况下,大于或小于该切削速度,显微硬度都相对小,最小出现在320 m/min工况下;随着进给速度的增大,表面硬度随之减小;切深对加工表面显微硬度的影响规律性较弱。

(2)对表面粗糙度影响最大的是进给速度,其次是切深,影响最弱是切削速度。表面硬度越大,被外载荷破坏的难度越大,发生材料变形和断裂的难度越大,因而产生表面轮廓沟壑越小,粗糙度也就越小;反之,表面硬度越小,被外载荷破坏的难度越小,发生材料变形和断裂越容易,因而产生波动越大的轮廓沟壑,表面粗糙度越大。

(3)中等切削速度,中低进给速度和中高切深切削条件下,更有利于产生硬度大且粗糙度低的加工表面,能够具有更强的抗塑性变形能力。