基于新型SMO的PMSM无传感器控制研究*

柯贤伟,贾 蓉,简 炜,陈宇峰,张金亮,彭国生

(湖北汽车工业学院电气与信息工程学院,十堰 442002)

0 引言

永磁同步电机(permanent magnet synchronous motor,PMSM)具有重量轻、体积小、效率高等特点[1]。近年来,PMSM凭借着自身的优异性能,逐渐在其适用的工业领域中扮演着越来越重要的角色,这也使得对其高性能控制算法的设计与实现成为了研究热点。

由于在传统的PMSM双闭环控制系统中,需要借助预留在电机内部的机械传感器来获取转子位置和转速信息,而PMSM复杂的结构以及其多变的工况环境,注定了机械传感器在设计、安装的同时,还需要兼顾系统的安全性能,这就使得机械传感器安装地难度与成本较高,并且一定程度上还降低了系统的可靠性。因此,设计取代机械传感器来对PMSM的转子位置和转速进行准确估计,并与PMSM双闭环系统完美融合的无位置传感器算法策略,是实现PMSM高性能控制的一种有效手段。

在众多国内外专家学者共同的研究下,PMSM无传感控制发展出了如滑模观测器(sliding mode observer,SMO)[2-3]算法、扩展卡尔曼滤波法[4-6]、模型参考自适应法[7-8]、高频信号注入法[9-11]等方法。张强等[2]研究了一种新的滑模趋近律,并基于此设计提出了一种新型SMO算法,仿真实验表明所设计的SMO对转子位置具有较好的跟踪效果。藏瑞真等[5]将系统模型的时变参数和噪声引起的误差等效为滤波估计误差,提出了多重渐消因子EKF的无传感器控制策略,改善了系统的稳定性能。仁金霞等[8]提出了一种分数阶滑模变结构模型参考自适应转速辨识方法,提高了系统对转速的跟踪能力。刘海东、LIN、周扬忠等[9-11]使用高频信号注人法来实现对转子位置的估算,虽然估计效果比较准确,但是在高频信号响应之后获取准确的转子角度信息具有一定的难度。吴航等[12]使用v(s)作为控制函数对传统SMO进行了改进,仿真实验表明改进后的算法对速度估计的稳定性和精度均有所提高。

为了进一步改善在PMSM无位置传感器控制系统中,由传统SMO对反电动势估计而引入的高频抖动问题,以达到提高转子位置估计精度与其无位置传感器系统的控制性能,本文提出了一种新型SMO无传感器控制算法。首先,通过分析传统SMO在反电动势估计中存在高频抖动的问题,在文献[12]的基础上提出一种新的连续函数φ(s)取代符号函数对传统SMO进行改进,并使用Lyapunov函数对新型SMO的稳定性进行了分析,最后进行仿真和基于模型设计(model-based design,MBD)实现,验证了改进算法的有效性。

1 PMSM数学模型

传统SMO多数情况下都是基于α-β坐标建立的,表贴型PMSM在α-β轴下的电压方程可以表示为:

(1)

式中,uα和uβ表示α-β坐标轴下定子电压分量;p=d/dt。 表贴型PMSM有Ld=Lq,因此式(1)可以简化为:

(2)

式中,Ls=Ld=Lq;Eα和Eβ为反电动势,其可以进一步表示为:

(3)

2 传统SMO算法设计

由式(3)可以看出,Eα和Eβ的表达式中含有速度与角度信息,因此可以通过估计Eα和Eβ,然后再从中提取解算出PMSM的转速与转子位置角度,这就是SMO算法的设计思想。

2.1 电流观测器的设计

由式(2)可以整理得到:

(4)

为了得到估计Eα和Eβ的值,设计SMO方程如下:

(5)

定义电流的观测值与实际值之差作为滑模面,则根据式(4)和式(5)推导可得出α-β坐标下,动态电流误差方程:

(6)

定义滑模控制律:

(7)

滑模面定义为:

(8)

(9)

由此便可以得到反电动势的估计初值,但是初值中存在较多的高频干扰分量,若不经过处理直接用来求解速度和转子位置,将会降低估计精度,最终影响到系统的稳定性。鉴于此,通常会使用低通滤波器来滤除掉反电动势估计初值中的高频分量:

(10)

2.2 基于反正切函数的位置与转速估计

(11)

最后,在式(3)的基础上推导,即可获得角速度估计值:

(12)

3 基于PMSM的新型SMO算法

3.1 新型SMO算法设计

在传统SMO算法的设计中,控制函数使用的是sgn(s)函数。sgn(s)函数特殊的开关特性会使得状态变量在穿越滑模面时切换速度较快,这样会造成状态变量收敛的轨迹出现不可避免的高频抖振,进而导致算法在对电机反电动势的估计中存在高频的抖振,而这些高频抖振在后续的位置估计中又会被直接运用到除法运算中,导致其被放大,最终造成转子角度存在较大的误差,而影响到控制系统的性能。

为了削弱这种影响,本文设计提出了φ(s)函数取代sgn(s)函数作为新控制函数,φ(s)函数的表达式为:

(13)

式中,t与m为可调参数,且t∈R+,m∈N+,图1与图2为φ(s)的函数特性曲线,其中图1为m=1时,函数随t变化而改变的曲线,图2为t=0.1时,函数随m变化而改变的曲线。在状态变量穿越滑模面做远离运动时,φ(s)函数可以加快其收敛速度,在状态变量靠近滑模面时,φ(s)函数又可以减小其收敛速度以降低抖振,同时还可以通过调节t与m的值实现其中的微调,因此,φ(s)函数的使用,可以很好的考虑到状态变量的收敛速度与抖振问题,实现两者的兼顾。

图1 m=1时函数φ(s)的变化曲线 图2 t=0.1时函数φ(s)的变化曲线

根据式(13),并结合2.1节中的推导,可以得到改进的电流观测器方程:

(14)

式中,φ则为提出的新控制函数。同样也取电流的观测值与实际值之差作为滑模面,则根据式(14)推导可以得出α-β坐标下新的电流误差方程:

(15)

由此,可以得到在改进SMO下的新的反电动势估计初值:

(16)

改进SMO算法的框图如图3所示。

图3 新型SMO算法原理框图

3.2 新型SMO的稳定性分析

将式(8)代入到式(15),并展开整理得:

(17)

(18)

根据式(17)对式(18)求导有:

(19)

由式(19)分析可知,k的取值只需要满足k>max(|Eα|,|Eβ|),所定义的Lyapunov函数便可满足稳定性定理。

4 仿真实验对比

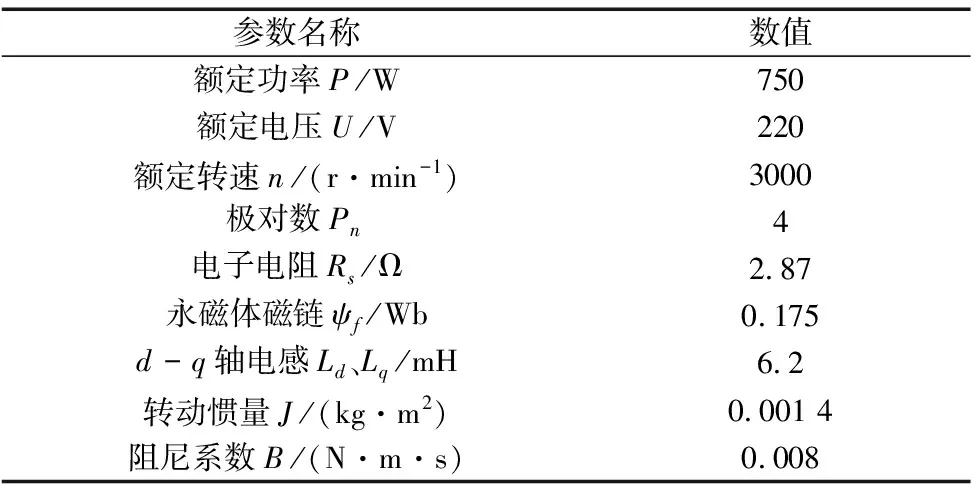

为验证所提出的新型SMO控制性能的改进效果,使用MATLAB/Simulink平台,根据表1所示的电机参数搭建了新型SMO的PMSM无传感控制仿真模型,并同传统SMO进行了对比实验。

表1 被控电机参数

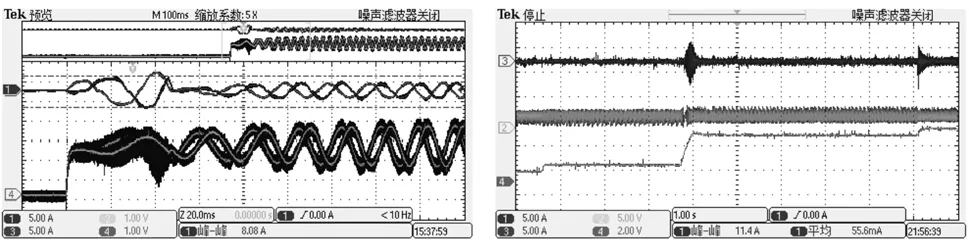

在仿真实验中,PMSM以转速1000 r/min空载启动,在0.15 s时刻,速度突增至1600 r/min,并保持1600 r/min空载运行到0.25 s时刻突加5 N·m负载,以1600 r/min带载运行至0.4 s时刻,转速瞬间降至800 r/min,然后以800 r/min带载运行至0.6 s实验结束,图4~图8为实验结果波形。

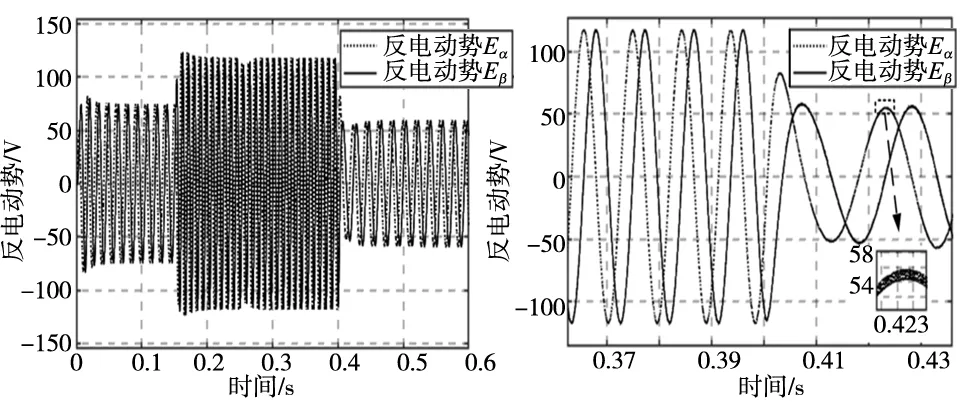

图4为反电动势估计曲线。综合图4a、图4b、图4c和图4d可以看出,传统SMO和新型SMO估计得到的反电动势整体上都呈现正余弦规律变化,但是由各自的局部放大估计图可以得到,传统SMO估计得到的反电动势值波动振荡幅度更大,这也间接地验证了前文对sgn(s)函数特性的分析,而新型SMO反电动势估计结果的波动得到了较为明显的改善。

(a) 传统SMO反电动势估计整体曲线 (b) 传统SMO反电动势估计局部曲线

(c) 新型SMO反电动势估计整体曲线 (d) 新型SMO反电动势估计局部曲线

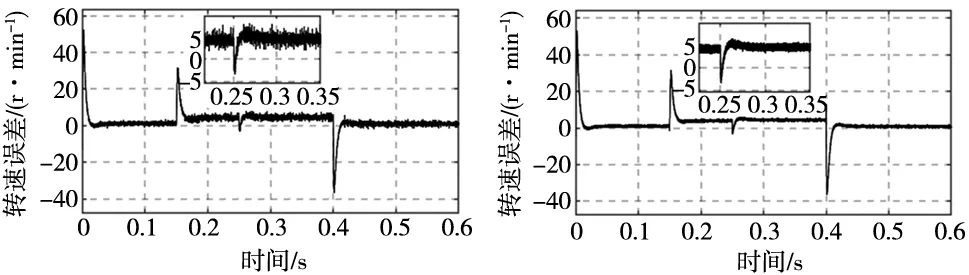

图5和图6分别为速度估计曲线和其估计误差曲线。由图5a和图5b所示的两种算法转速估计整体曲线可以看出,新型SMO与传统SMO均能够实现转速响应的动态估计。同时,由图5a与图5b还可以看到,新型SMO对转速估计的结果在波动幅度上要比传统SMO小,且其变化曲线相对较平滑,而传统SMO对转速的估计结果曲线具有较多的高频律振荡毛刺,在最大处达到了5 r/min~6 r/min,这一点在图6中的速度估计误差曲线中也有体现。此外,由图6还可以看出,新型SMO和传统SMO对转速估计的整体误差趋势虽然相同,且在0.3 s左右的转速误差都在4.5 r/min上下波动,但是传统SMO转速估计误差波动相对较大,最大处达到了8 r/min,而最小处大约为2 r/min,而新型SMO基本上维持在4.5±1 r/min内。

(a) 传统SMO速度估计曲线 (b) 新型SMO速度估计曲线

(a) 传统SMO速度估计误差 (b) 新型SMO速度估计误差

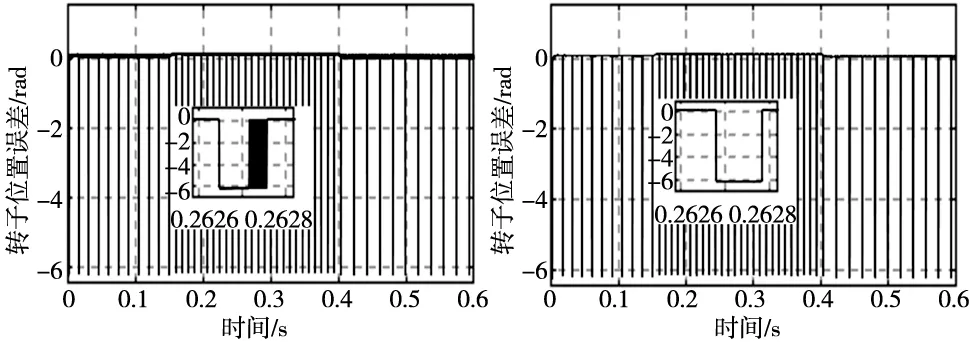

图7和图8分别为转子角度估计对比曲线和其估计误差对比曲线。由图7可以看出,传统SMO和新型SMO两种算法均能够实现比较准确的角度估计,但在启动时刻的角度估计中,传统SMO需要经过0.002 1 s才能实现角度的正常估计,而同样情况下新型SMO只需0.001 2 s。由图8可以看出,传统SMO对角度估计误差要明显大于新型SMO存在较大的抖动,且滞后时间达到了0.000 12 s,若以1600 r/min的速度进行换算,则滞后了约0.02 rad,相同情况下新型SMO为0.016 rad。

(a) 传统SMO转子角度估计曲线 (b) 新型SMO转子角度估计曲线

(a) 传统SMO角度估计误差曲线 (b) 新型SMO角度估计误差曲线

综合上述理论与实验分析,对于传统SMO所存在的转速估计振动与转子位置估计精度低等缺陷,基于本文所提出φ(s)函数设计的新型SMO 有较为明显的改善,具有一定的可行性与实用性。

5 实验验证与分析

5.1 嵌入式实验系统

为了更好的验证所设计新型SMO的有效性,搭建了图9所示的以DSP28335控制芯片为核心的嵌入式实验系统。整个实验系统由计算机、围绕控制芯片DSP28335设计的控制电路与驱动电路和采用增量式光电编码器的被控电机所构成。图9中相电流ia和ib由电流互感器进行采集。

图9 嵌入式硬件系统

5.2 实验结果与分析

为了实现仿真与实际实验对比的一致性,实验选取了参数与表1保持一致的被控电机。本实验使用MBD自动生成代码的实现方法[13],先在MATLAB中搭建算法模型,并完成相关配置,然后在MATLAB中自动生成CCS9.0工程代码,最后通过CCS软件实现程序的集成与烧录,以此开展电机驱动控制实验。

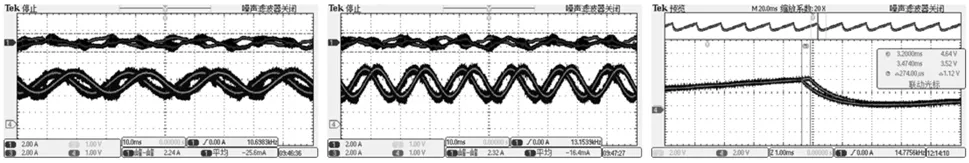

图10和图11为系统实际的测量波形,使用的是一个4通道的示波器,由于电路只预留了两路DAC,所以在示波器1、3通道使用电流探头对实验中电机三相电流中的两相进行了跟踪测量。

图10分别给出了两种SMO无位置传感器控制下,电机实际转速在600 r/min和900 r/min时反电动势估计波形与相电流波形,以及转速在900 r/min时,估计角度与实际角度的对比波形。由图10a、10b、10d、10e可以看出,对于传统SMO在反电动势估计中存在的抖振与噪声,新型SMO有比较明显的改善。而从图10c和10f则可以看出,电机以900 r/min转速转动时,新型SMO估计角度滞后实际角度274 μs,约为0.022 8 rad,而同样情况下传统SMO则滞后了592 μs,约0.055 8 rad。因此,可以认为对于传统SMO无传感控制的不足,本文提出设计的新型SMO无传感控制算法有一定的改善,这也与仿真实验结果一致。

(a) 600 r/min新型SMO (b) 900 r/min新型SMO (c) 900 r/min新型SMO

(d) 600 r/min传统SMO (e) 900 r/min传统SMO (f) 900 r/min传统SMO

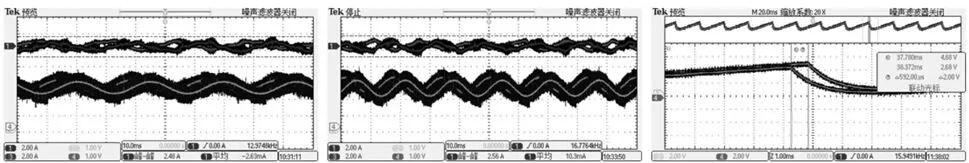

图11为新型SMO无位置传感器控制系统的实验结果,同样其1通道和3通道均表示对应指令下的相电流波形。而对于2通道与4通道如图11所示。由图11可以看出,新型SMO能够比较好的实现PMSM的无传感器控制。

(a) 600 r/min下反电动势与角度波形 (b) 系统以900 r/min转速直接启动的反电动势估计

(c) 局部放大波形 (d) 转速由反转2100 r/min-反转1500r/min-正转1500 r/min-正转2100 r/min连续阶跃变化的整体波形

(e) 反转2100 r/min-反转1500r/min变化时刻的放大波形 (f) 反转1500 r/min-正转1500r/min变化时刻的放大波形

6 结论

针对传统SMO在对PMSM进行驱动控制的过程中存在抖振的问题,本文从滑模变结构控制理论层面进行了分析与总结,然后基于所提出的φ(s)函数设计了新型SMO无传感其控制算法,并进行了仿真与实验。实验结果表明,经调整之后的无传感控制对电机的反电动势和角度估计的精度有所提高,能够对电机实现较好的驱动控制,具有一定的实用性。