精铸叶片分组阵列抛光技术研究

邓亚军,王小东,杨 骞,何志强

(1.中国航发贵州黎阳航空动力有限公司,贵阳 550000;2.中国航空规划设计研究总院有限公司,北京 100120;3.山东天舟精密机械有限公司,枣庄 277870)

0 引言

在航空燃气涡轮发动机上,涡轮叶片工作于高温高转速的环境中,其材料多为镍基高温合金,具有难加工,难切削的特性。由于铸造工艺过程复杂,导致其叶型会有不同的变形且叶身余量不一致。目前,涡轮叶片(除榫头外)的解决方法是精密铸造+手工打磨[1]。手工打磨工序的操作量大,需要大量抛光工人连续作业,抛光时会产生大量对人体健康有害的金属粉尘,而且抛光的质量完全取决于工人的熟练度,这样就造成不同工人抛光的涡轮叶片的型面轮廓精度和表面粗糙度在不同部位一致性很差,不利于叶片后续的整体装配,影响发动机的服役性能[2-4]。随着发动机性能的提升和叶片疲劳寿命和一致性的要求,对铸造涡轮叶片自动化打磨的需求越来越迫切。然而实现铸造叶片的高效数控磨抛,需要解决几个核心问题。第一,人工到自动化,需要制定数控自动化磨抛光工艺方案,实现加工效率和质量的提升;第二,由于铸造过程中的叶片几何形状和位置变化,需要进行叶片以及型面的自适应加工关键技术研究。

为了提高叶片的数控自动化加工效率,国内北京航空航天大学自主设计并研制了四轴五联动矩形阵列叶片全型面抛光机床,并在多种型号的叶片磨抛加工中得到了应用[5-7]。该数控抛光机床使用弹性轮式抛光工具(抛光轮),抛光轮具有复杂母线形状,基体为橡胶材料,通过中间增强结构固接超硬磨料及橡胶基体,在一定抛光压力作用下可以弹性变形[8],轮式工具通过标准刀柄连接至主轴,工件通过快换工装安装于回转工作台。

由于不同批次的铸造叶片铸造后变形情况复杂,余量分布不均,不能直接使用相同的数控程序进行多个叶片的阵列加工,本文基于批次叶片的三坐标测量点数据,对批次叶片依形状相似性进行了分组,同组叶片进行同步抛光,在保证加工精度的条件下可以提高加工的效率。

1 精铸叶片分组方法

1.1 叶片向量化表达

叶片的描述是实现批量叶片分组的前提,本文使用特征向量来对叶片几何形状进行全面描述,对于叶片的形状几何信息,可以通过叶片型面测量点的空间坐标表示,则反映进叶片形状信息的向量可描述为:

Ss=(p1,p2,...,pn)=(x1,y1,z1,x2,y2,z2,...,xn,yn,zn)

(1)

式中,n是测点的总数;xi、yi和zi(i=1,...,n)是第i个测点的坐标值。当测点数较多时,向量的维数会比较多,这时将数据进行标准化后可以通过主成分分析来提取主成分对数据进行降维,将数据间的相关性去除。

(2)

而对于分组后的叶片曲面间的距离评价,可以通过两个曲面之间对应点的平均欧氏距离来评价:

(3)

1.2 聚类分组

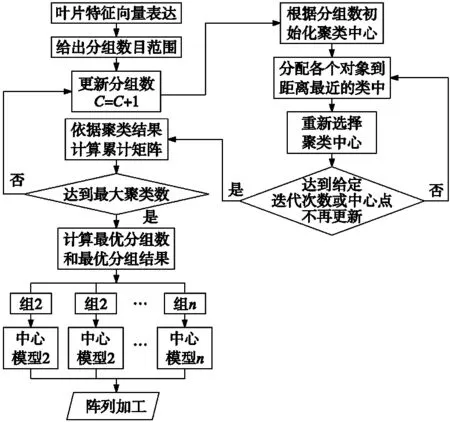

对于叶片的聚类分组,可以将其看成按照距离准则将叶片的数据集分割成不同的组,使同一个组内的叶片一致性或相似性尽量高,同时簇间的叶片差异性尽量大,最终一个簇就是一个组。对于最终的分组结果,被划分到同一组的样本之间的相关程度肯定要大于被划分不同组的相关度,也就是说,若给定不同的聚类组数,相关程度大的样本总是会被划分到同一组,比误分组的概率要大。基于这种关联性,本文采用了一种改进的自动确定聚类数的算法[9],其流程如图1所示。

图1 叶片分组流程图

首先给出最大允许的聚类数目K,然后进行多次聚类,若每次聚类的个数为C,则C的取值范围为[2,K]。每一次聚类可以得到不同样本到中心的距离,参考K-means算法硬划分的方式,可以将每个样本点Xi划分到与中心距离最近的类中,则可以获得一个所有样本所属类编号组成的向量Lc=[l1,l2,…,lN],其中Li表示每次聚类划分后的样本所在类的编号,N为样本数。然后根据向量Lc便可构造出一个N个样本点间的邻接矩阵Oc=[Oij]N×N,矩阵中Oij定义如式(4)所示:

(4)

由式(4)可知,当编号为i的样本与编号为j的样本被划为同一类时,Oij=1,否则Oij=0,易知该邻接矩阵是对称的,只看上三角或下三角区域即可。接下来,将从聚类数为2到K聚类划分得到的邻接矩阵Oc进行逐项累加,最后得出累积邻接矩阵J:

(5)

由于将不同聚类个数下的聚类结果进行了叠加,累积邻接矩阵J可以加强被划分到同一组样本间的聚合程度,经过叠加也减弱了不同组样本间的聚合程度。计算出累积邻接矩阵J后,利用图像分割算法中迭代的方法对其进行切分,找出所有的连通子图,一个连通子图则代表一个聚类组,具体过程如下:

输入:累积邻接矩阵J。

输出:最佳聚类个数BestN和聚类结果Resgraph。

具体步骤如下:

步骤1:初始化t=0,J(t)=J;

步骤2:利用图深度优先的搜索算法,搜索得到累积矩阵J(t)中的连通子图Resgraph和子图个数BestN;

步骤3:累积邻接矩阵减1;

(6)

步骤4:如果矩阵J(t+1)为零矩阵,转步骤5,否则令t=t+1并转步骤2;

步骤5:统计过程中出现次数最多的聚类个数BestN(BestN>1)和相应的连通子图Resgraph。

出现次数最多的聚类个数即最终聚类输入的分组数目。

2 阵列抛光实验

图2 试验用部分叶片

针对航空发动机厂里一批共22件精铸涡轮叶片进行分组实验,如图2所示。叶片抛光后型面公差要求±0.075 mm;进排气边公差-0.30~+0.15 mm;截面位置度公差±0.2 mm;扭角公差±20′;型面粗糙度要求Ra1.6 μm。

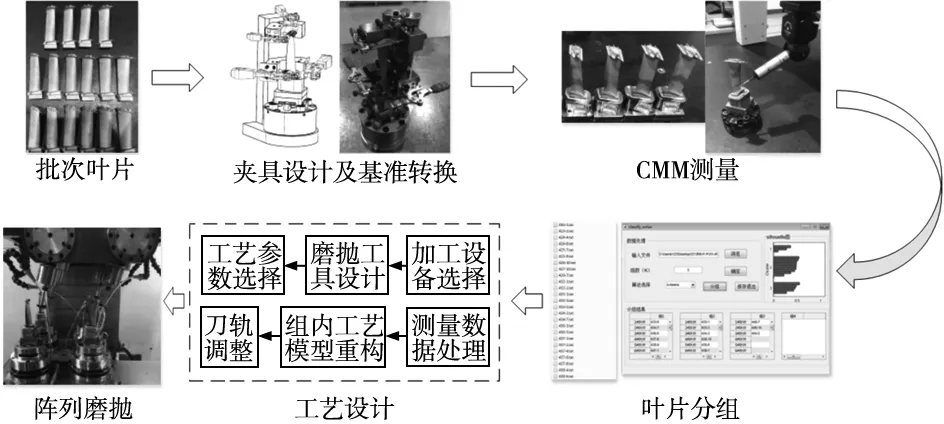

2.1 自动化磨抛工艺方案

通过对该典型铸造叶片的工艺特点分析,提出了一种自动化磨抛工艺方案。其流程图如图3所示。该方案能够依据批次叶片毛坯的当前变形、余量不均匀和装夹不准确等及时对叶片进行分组并在组内做出调整以适应叶片实际状态,从而完成最终的磨抛加工。其详细工艺流程如图3所示。

图3 工艺方案流程图

(1)针对批次精铸叶片毛坯,根据其设计时所给出的6个基准点坐标,设计一套快换工装,配合低熔点合金浇铸可以将叶片的基准转移到浇铸盒上,方便后续批量叶片的测量和加工找正。

(2)在相同测量基准下对叶片分截面在三坐标测量机上进行测量(RENISHAW TP7M点触式测头,Metrolog XG13接触式测量系统),并对点数据进行处理,去掉噪点数据,提取稳定测量点。

(3)利用叶片测量点坐标数据进行分组,将形状和余量分布状态一致的叶片分为一组,并将严重偏离测量模型叶片从分组列表中进行剔除。

(4)利用测量数据分析叶片变形规律并对组内的叶片工艺模型进行自适应重构,并配准调整加工坐标系,完成叶片精确定位。针对局部超差,对理论磨抛刀轨进行调整修改和光顺。

(5)针对叶片特征加工区域如叶盆叶背、叶根转角以及缘板设计不同的抛光工具,在阵列机床上进行同步阵列抛光。

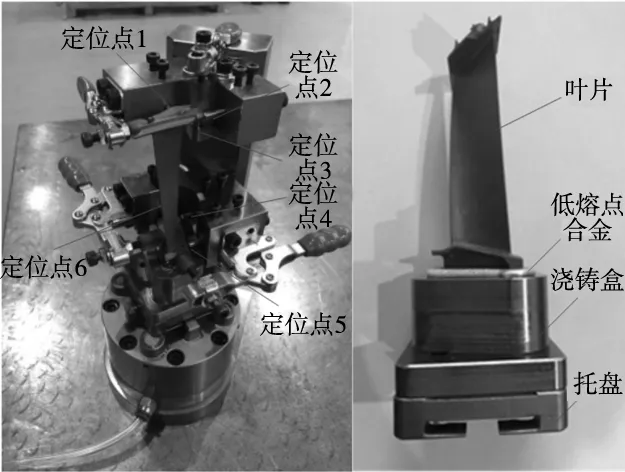

2.2 叶片测量基准建立

涡轮叶片在设计时给出了确定叶片后续测量时建立基准坐标系所需要的6个点,其中有3个点分布在叶片榫头,有3个点分布在叶片叶冠上,利用这6个点可以实现叶片在空间中的六自由度约束,完成6点定位。如直接用这6个点建立测量坐标系或加工找正较为困难,故需要根据这6个定位点的空间坐标,以及理论数模,设计一套工装,将叶片的测量基准转移到工装上。

图4为基准转换工装的示意图,主要包括立柱、上连接块、下连接块、底座、3R快换夹具底座、3R托盘、浇铸盒、涡轮叶片、水平式快速夹钳。

(a) 基准转换工装结构图 (b) 定位销位置示意图

叶片的具体装夹定位过程为:首先将浇铸盒连带3R托盘一起装在3R快换夹具底座上固定锁死,将涡轮叶片紧贴连接块与连接块的6个定位销完成涡轮叶片的定位。之后压下4个水平式快速夹钳,对叶片进行夹紧。夹紧后使用浇铸壶往浇铸盒的内腔中浇融化的低熔点合金,待合金充满整个浇铸盒后停止浇灌。待低熔点合金冷却,叶片的榫头通过低熔点合金与浇铸盒相连接,成为一体,叶片的基准由叶片叶冠和榫头转移到了3R托盘上,完成了基准的准换。最后将4个水平式快速夹钳松开,涡轮叶片,浇铸盒以及3R托盘可以作为一个整体从3R底座上取下,测量基准实现了从叶身到夹具的转移。工装实物及浇铸后的叶片如图5所示。

(a) 工装实物图 (b) 浇铸后叶片

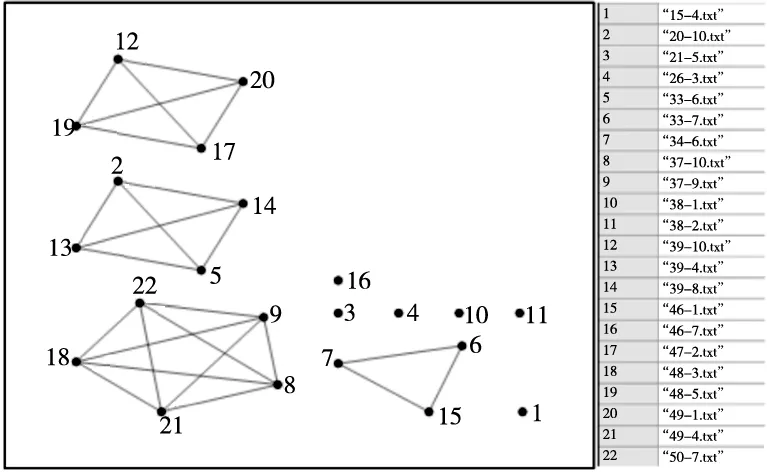

2.3 叶片分组

依据前所述算法进行分组数目的确定。由阵列加工可知对于该批次22个叶片,至少要两个叶片分为一组,则最多的分组数为11组,则给定最大聚类个数为11,计算累计邻接矩阵J并进行迭代图切分处理,计算得到次数最多聚类个数,做出其相应的连通子图及其对应叶片编号如图6所示。

图6 叶片分组数确定及噪点去除

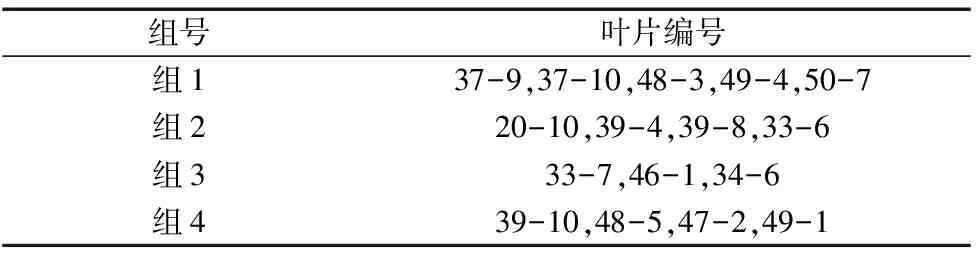

图中相互产生连接线的叶片为一组。未连接的叶片被判断为孤点,不能进行合适的划分成组,将其从样本数据中剔除。最终选用组数4为最优的分组数进行分组,对应叶片号得到分组结果如表1所示。

表1 叶片分组结果

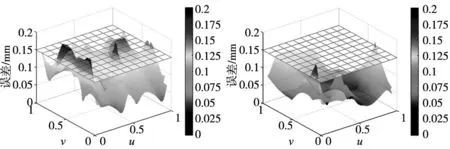

叶片分组后,将同组的叶片误差曲面进行叠加后,计算4件叶片型面不同位置上的最大偏差,得到同组的叶片一致性曲面分布图,如图7所示,可以看出分组后同组叶片的余量误差基本可以控制在0.15 mm以内,叶盆叶背的大部分余量可以控制在0.1 mm以内甚至更小,但靠近进排气边叶片(u坐标0,0.5,1处)的差异较大,这是叶片本身在进排气边的铸造精度低一致性差所导致。

(a) 组1 (b) 组2

(c) 组3 (d) 组4

图8 叶片组间误差

从4个组各取一件叶片进行差异性验证,对不同组叶片误差分布面进行叠加后,计算得到这4件叶片的余量误差分布图,如图8所示,可以看出不同组叶片之间的余量差异在0.3 mm左右,不能满足后续阵列加工工艺的要求。

2.4 阵列抛光

图9 阵列抛光现场图

在完成叶片分组后,选择一组4个叶片进行了同步阵列磨抛加工实验。基于组4的4件叶片的测量点数据利用UGOpen API具开发的自适应加工软件模块进行工艺模型重构[10],并修正加工坐标系使加工余量分布均匀,在新的坐标系下利用UG生成加工程序.clsf文件,经后置处理产生nc文件导入到四阵列机床上进行阵列抛光,所用抛光工具为CBN抛光轮以及砂带抛光装置,抛光过程如图9所示。

2.5 实验结果与分析

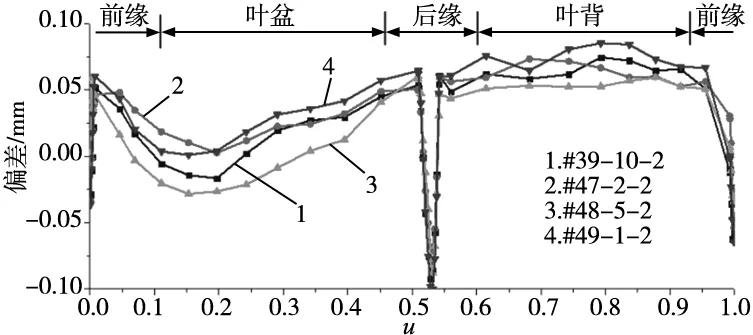

图10 叶片测量截面示意

选取叶片的3条截面线,如图10所示,利用三坐标测量机进行测量,对抛光后4件叶片3条截面线的余量分布以及变形情况进行检验,对各截面的轮廓精度进行分析,结果如图11所示。从图中可以看出4件叶片在3条截面线上的偏差分布折线图以及各截面弯扭变形情况走势基本一致,且满足型面公差要求±0.075 mm;进排气边公差-0.30~+0.15 mm;进一步分析了各截面的弯扭变形情况,均可满足截面位置度公差±0.2 mm;扭角公差±20′的要求。说明分组后提高了同组叶片的加工一致性,满足了后续阵列抛光的需要。利用Taylor Hobson粗糙度轮廓仪对4件叶片的粗糙度进行测量在4件叶片的叶盆和叶背各取3个测量位置,计算每个叶片的平均粗糙度值,分别为:Ra0.93 μm,Ra0.76 μm,Ra1.39 μm,Ra0.77 μm,可满足给定的粗糙度Ra1.6 μm的要求。

(a) 截面1偏差测量结果

(b) 截面2偏差测量结果

(c) 截面3偏差测量结果

3 结束语

(1)提出了一种批次精铸涡轮叶片分组自动化阵列抛光工艺方法,根据叶片抛光前的余量分布情况对叶片进行了基于形状相似性的聚类分组,提高了叶片的加工一致性。

(2)对分组后的涡轮叶片进行了同步阵列抛光实验,结果表明分组后的叶片加工一致性较高,且满足型面及进排气边的公差和表面质量的要求。该工艺方法可为航发精铸叶片由手工抛光到高效高质自动化抛光转变提供一种有效的解决思路。