强骨架型水稳混合料施工应用技术

孙洪军

(黑龙江省龙建路桥第五工程有限公司,黑龙江 哈尔滨 150000)

1 引 言

国内高速公路路面面层的承重结构层以半刚性基层为主,20多年来,90%以上的高等级道路采用半刚性材料(无机结合料稳定材料)作为基层[1-3]。高速公路半刚性基层最常用的结构形式为水泥稳定级配碎石,混合料设计有悬浮密实结构、骨架密实结构和骨架孔隙结构。

研究表明,当水泥剂量、养生条件相同时,骨架密实型结构的强度与刚度、抗水损能力均优于悬浮密实型结构和骨架空隙结构[4,5],且其平均温缩系数、干缩系数也具有优势[6,7]。

根据研究结果,骨架密实型水泥稳定级配碎石成为广东省高速公路沥青路面基层的常用结构。但是对于骨架密实型混合料的设计与施工应用存在较多问题,比如过分追求骨架,使用较大的粗集料比例配合较少的细集料,导致混合料芯样空隙率偏大,芯样密实性较差;同时施工过程容易出现离析,粗集料聚集部位板结效果差,临时开放交通后出现明显的跑散。

本文主要研究半刚性基层施工工序中关键技术对基层的完整性、密实性、强度和裂缝的影响和控制,从而对后续大面施工提供指导。

2 工程概况

某工程项目全长约77.43 km,双向六车道,设计车速为100 km/h。该项目主线路面结构从下到上为级配碎石垫层(15 cm)、4%~5%水泥稳定级配碎石底基层(20 cm)、5%~6%水泥稳定级配碎石基层(36 cm)、沥青面层(18 cm)。

3 配合比设计

3.1 原材料

该项目下基层水泥稳定级配碎石采用项目附近的变质砂岩石料进行生产,四挡料的规格为0~5 mm、5~10 mm、10~20 mm、20~30 mm,筛分结果见表1。

表1 原材料抽检结果

从检测结果来看,各项检测指标均能满足要求,粗集料水洗法小于0.075 mm粉尘含量未超过1.0%的标准,细集料(石屑)的粉尘含量也能满足设计要求。

3.2 目标配合比

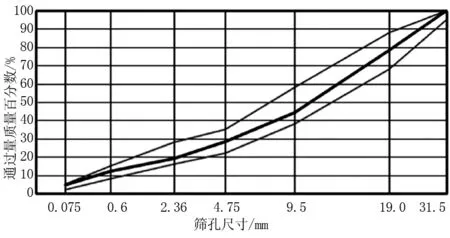

以原材料筛分试验结果为基础,进行目标配合比设计,确定5种不同水泥剂量的最大干密度与最佳含水率。根据试验调配,根据最大密实理论与骨架设计方法,确定掺配比例为0~5 mm∶5~10 mm∶10~20 mm∶20~30 mm=29%∶15%∶34%∶22%,合成级配曲线如图1所示。

图1 目标级配曲线

配合比合成级配控制在设计要求范围中值附近并稍靠近下限,目标配合比级配曲线满足设计与规范要求。关键筛孔9.5 mm通过率为44.2%,低于中值48%;4.75 mm筛孔通过率为28.3%,略低于中值28.5%。整体骨架效果良好,细集料的掺加比例偏上限,可以保证良好的密实性。

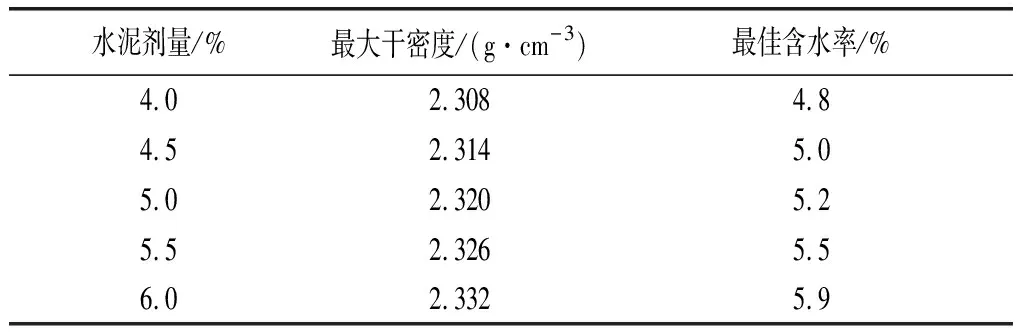

采用振动成型法确认水稳混合料最大干密度与最佳含水率。混合料在5种水泥剂量下的最大干密度与最佳含水率如表2所示。

表2 混合料级配指标表

根据基层施工技术细则(2015),施工现场压实度检测应按照当天取样振动成型确定的最大干密度为标准,但与目标配合比设计阶段确定的最大干密度值相差不大于0.02 g/cm3。经过试验结果,验证振动成型法的合理性。

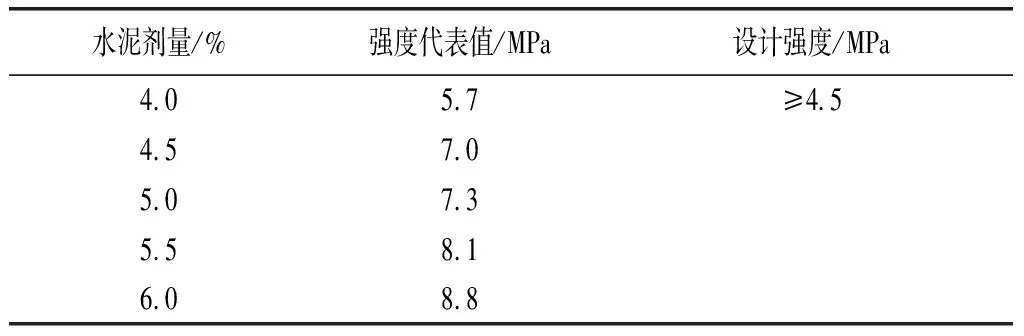

根据矿料的目标配合比,采用5种不同水泥剂量成型混合料试件,养护6 d浸泡1 d后进行无侧限抗压强度试验,结果如表3所示。

表3 抗压强度试验结果

配合比在5.0%水泥剂量与5.5%水泥剂量下成型的7 d无侧限抗压强度均能满足设计要求。综合设计要求与工程经济性,初定5.0%水泥剂量为目标剂量。

4 施工生产关键技术

4.1 机械设备

拌和设备:湖南润天800型(双拌缸)拌合楼1台;

摊铺设备:三一重工SSP100C-6为2台;

碾压设备:26 t徐工XS263单钢轮压路机1台;

26 t柳工CLG6126E单钢轮压路机1台;

22 t柳工CLG6122E单钢轮压路机1台;

13 t沃尔沃DD126HF双钢轮压路机1台;

30 t徐工XP262胶轮压路机2台。

4.2 搅拌过程

根据拌和楼的设备性能,在生产配合比设计过程确定好各上料口与料仓开口尺寸、皮带的转速、皮带称重传感器精度,并在施工过程定期进行静态与动态标定,保证各档材料的掺配稳定性。

项目采用的振动双拌缸设备,分两次加水搅拌,一级拌缸加50%用水,充分搅拌打散粗细集料;二级拌缸加入水泥粉和剩余50%用水。整个拌和过程设备均应启动振动电机。

水稳层施工前,拌合站的料仓备料应达到现有产能的5~7 d产量需求。每天开工前需要检测各料仓集料的含水率,动态计算与调整实际施工用水量。此外,还需要根据每天施工的气温、现场风速来适当增加用水量,本项目一般在0%~1%范围调整。

拌和时间不少于15 s,且施工中应尽可能缩短从加水拌和到碾压终了的延迟时间,延迟时间不应超过水泥的初凝时间。

4.3 运输过程

(1)运输车辆数量的确定

通过运距确定法确定运输车辆数量

N=Qb×D×K/qV+n

式中:N为单位时间内运输车辆需求,辆;Qb为拌合设备单位生产能力,t/h;D为平均运距,km;Q为汽车平均载重量,kg;V为运输车辆平均运输速度,km/h;K为时间利用系数;n为摊铺机前料车辆数量,辆。

(2)装料控制

为了减少装料离析,拌和楼的下料口应加设挡板,降低皮带混合料的冲击动量。料车接料过程应按照“前-后-中、前后补”方式多次装料,同时每次接料的料堆不宜超过1.5 m高度。

(3)运输要求

混合料运输过程中必须覆盖篷布,减少水分散失或污染或雨淋,应尽快将混合料运输至摊铺现场。车辆统一安装电动覆盖装置,提高效率同时降低安全风险。

料车从出发到卸料需要记录时间,如果不能在试验确定的容许延迟时间内施工,则坚决废弃。

交底运料车司机,在卸料前一刻才能掀开覆盖篷布,避免掀布过早导致水泥稳定碎石混合料水分散失过快。

4.4 摊铺控制

水稳级配碎石混合料在摊铺过程中产生的普遍离析有块状粗离析、带状粗离析。

若是摊铺机出料口或者吊臂处产生的离析,可以通过在该处加装反向叶片,使得细料部分未快速向两边走,与粗集料再次混合拌和均匀,从而消除粗离析现象。同理,若是边部出现粗离析或细离析,亦可以通过加装反向叶片的措施来消除离析。摊铺机摊铺时应使混合料高度在螺旋布料器得中轴以上,避免发生缺料离析的现象。

另外,由于骨架密实型水泥稳定碎石整体偏粗,摊铺机在施工过程应控制收斗频率,尤其是避免料斗混合料较少、粗集料汇集的状态,建议收半斗,刮料器暂停,待下一辆料车混合料喂料后,方可继续出料铺筑。

4.5 碾压工艺的控制

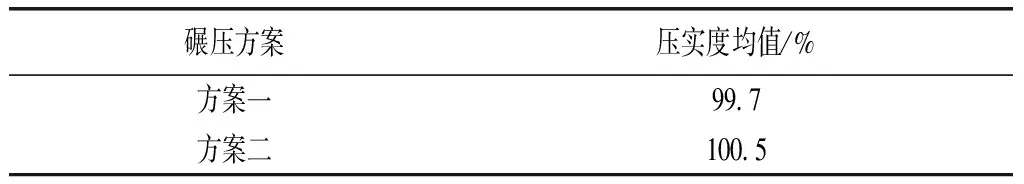

(1)碾压组合比对

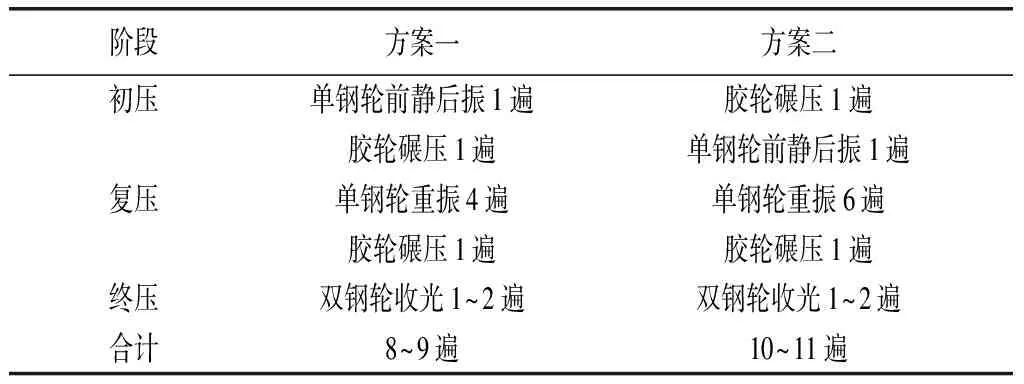

该项目路面标水稳碎石混合料基层试验段采用了以下两种方案进行比对,见表4。

表4 碾压方案

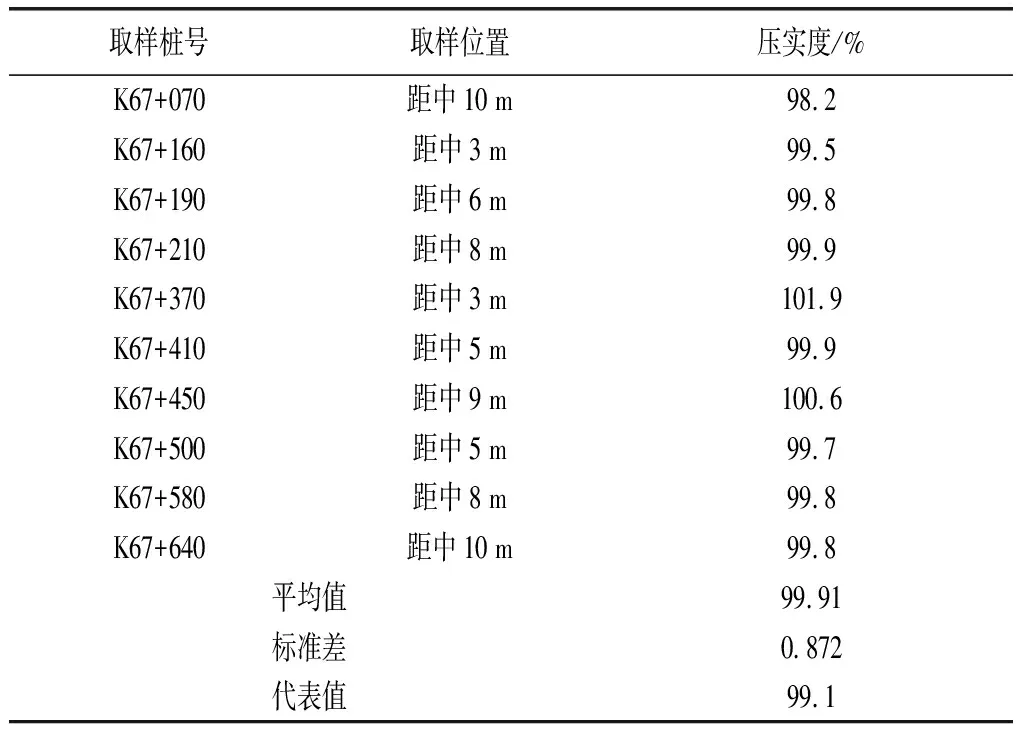

(2)压实度检测分析

根据基层施工技术细则(2015)与广东省施工标准化指南相关规定,基层压实度代表值应大于98%,极限低值应大于94%;试验段过程混合料试验确定的最大干密度为2.326 g/cm3(水泥剂量设计为5.5%)。

表5 压实度检测结果

从检测结果来看,压实度单点最小值为98.2%,压实度代表值为99.1%。现场压实度检测结果均满足设计与规范要求。

进一步,比对分析各碾压方案对压实度的影响,如表6所示。

表6 不同碾压工艺下的压实度

由不同碾压组合下的基层压实度指标对比可得,方案二的压实度比方案一的压实度高,因此,推荐使用方案二进行大面积施工。

4.6 养生

在基层施工完成后立即进行覆盖养生,养生采用复合土工膜拼接覆盖,盖膜特别要注意从高处往低处一次覆盖,低处土工膜搭接在上,相互搭接20 cm以上,搭接位采用专制沙袋压密,严禁采用土颗粒或基层废料等具污染性材料。

养生期内通过灌水的方式保持表面处于饱水湿润状态。灌水特别要按照从高处往低处漫灌,才能起到有效湿水效果。

通过跟踪对比养生后的基层强度和裂缝情况,7 d无侧限抗压强度均值可达到10 MPa以上,裂缝间距达70 m以上,基层整体性和强度良好。

5 结 论

通过对原材料、配合比、搅拌运输、摊铺、碾压以及养生等施工环节关键技术严格控制,依托项目的水泥稳定级配碎石混合料基层的整体板结性与开裂性能良好,可为类似项目提供参考,主要结论如下。

(1)优化级配设计,骨架密实型混合料可以达到优良的强度与抗裂性能。

(2)保证摊铺施工的连续性,调整摊铺机布料器,改善布料的均匀性,并充分发挥单钢轮振动碾压与胶轮的搓揉碾压效果。

(3)加强水稳结构层养生管理,确保土工布充分覆盖,并根据天气情况定期洒水以确保水稳材料饱水养生,有条件可适当延长养生时间。