液氮制粒冻干工艺及生产线设计探讨

王春峰

(东富龙科技集团股份有限公司,上海 201108)

冷冻干燥技术[1]简称冻干。对于原料药及益生菌产品,常规的冻干操作方法是将药液采用手动或自动的方式装载在冻干托盘或者带有翻边的冻干板层内,然后进行真空干燥。原料药产品产量较高、装量大,提高升华速度以缩短冻干周期,增加产能尤为重要;而对于益生菌类有活性要求的产品,更需要通过缩短冻干周期以保持产品生物活性,延长产品的有效期。而传统冻干方法产品升华慢、冻干周期长、出料困难,而采用液氮制粒冻干的方式可以有效解决这一类问题。

液氮制粒[2]冻干,是将需要冻干的物料先在特制的液氮设备内快速冷冻成均匀颗粒(如图1所示),然后转移进冻干机进行真空干燥的一种新型技术。该工艺把在冻干机内完成的耗时较长的冷冻控制过程改为液氮制粒快速完成。通过对该工艺大量的试验和对比分析后发现采用液氮制粒冻干工艺有诸多优势。

图1 液氮制粒效果Fig.1 Liquid nitrogen granulation effect

1 液氮制粒冻干优势分析

1.1 升华速度加快,缩短了冻干周期

传统的冻干方式是液体物料装载在冻干托盘或翻边板层内进行预冻,最终被冻结为一块整体进行升华干燥,其升华表面只用上表面,升华过程由上向下逐层完成,升华周期较长。

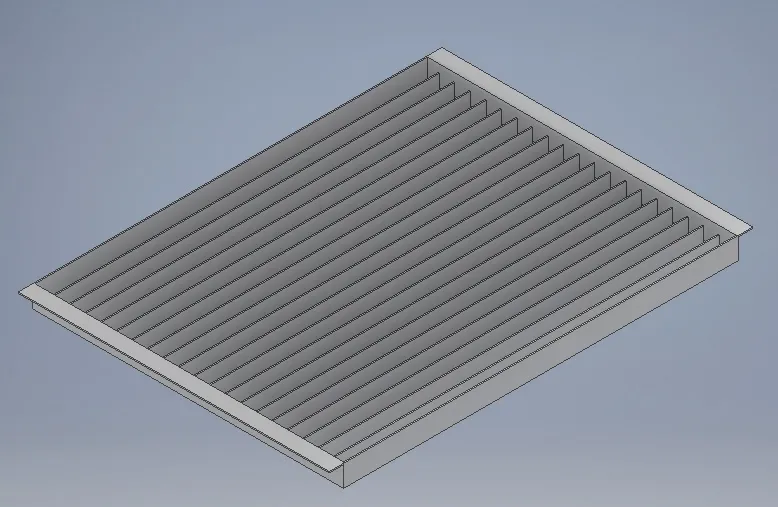

通过液氮制粒工艺,液体物料被均匀滴注到液氮设备内,因为液氮温度-196 ℃,冷量充足,液滴被瞬间冻结成均匀颗粒。冻结成型的颗粒被转移进特殊设计的液氮制粒用冻干托盘(图2)后装载进冻干机内进行冻干。因为物料被冻结成颗粒,大大增加了物料升华的表面积,同时颗粒与颗粒之间有缝隙,也为下层物料的升华提供了流畅通道。升华面积的加大和升华通道的通畅,提升了水汽升华的速率,缩短了冻干周期。

图2 液氮制粒用冻干托盘Fig.3 Liquid nitrogen granulating tray for lyophilization

为了验证这一工艺过程,进行了如下对比实验:使用同一台0.5平方米规格实验型冻干机,配置相同浓度物料两份各4.8 kg,设置了相同的冻干配方。常规冻干方法是将4.8 kg液态物料装载在冻干托盘内进行预冻和真空干燥;液氮制粒冻干方法是将另一份4.8 kg液态物料滴注进液氮制粒设备冻结成均匀颗粒,再将颗粒全部装载进冻干机进行真空干燥。

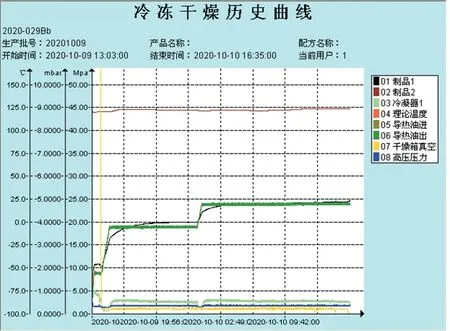

最终实验结果为常规冻干方法耗时约52.5 h(图3),而采用液氮制粒冻干耗时27.5 h(图4)。从实验结果看液氮制粒冻干周期缩短47.6%。

图3 常规冻干历史曲线Fig.3 Conventional freeze-drying history curve

图4 液氮制粒冻干历史曲线Fig.4 Freeze-drying history of liquid nitrogen granulation

在实际应用中,通过对双歧杆菌的常规冻干和液氮制粒冻干数据进行记录和分析(如表1),发现,在装量提高到液体冻干的1.3倍时,冻干周期反而降低了1/3,其复合产能提升到原来的1.7倍。

表1 双歧杆菌常规冻干和液氮制粒冻干对比Tab.1 Comparison between conventional lyophilization and LN2 granulation of Bifidobacteria

效率的提高对于生产企业意义重大。首先每批次生产时间的缩短,降低了设备批次运营的成本和设备损耗;用相同的冻干时间可以增大产能,提高设备的利用率。

1.2 更好地保持产品的生物活性

对于有生物活性的产品如益生菌,其产品在有效期内活菌数[3]必须达到一定限值才能维持对人体的有效性。而活性产品在冻干生产各环节其活菌数在不断下降。在冷冻阶段,含有活性成分药液从常温甚至更高温度开始降温,这一过程需要约2 h,菌体会出现大量损失。而升华干燥过程尤其是解析干燥阶段,需要将升华温度升到20 ℃左右,这一过程同样会大量损失活的菌体。因此需要采取有效的工艺方法减少活菌损失。

采用液氮制粒冻干工艺能很好地解决这一问题。在冷冻阶段,药液被滴入液氮中冻结,这一过程仅需要几秒钟,即可将活的菌体封存起来,与常规冻干预冻需要2 h甚至更长时间相比,在预冻阶段采用液氮制粒方法几乎没有活性菌体的损失。而进入升华干燥阶段,如前所述,采用液氮制粒冻干升华干燥周期能缩短47.6%,这也减少了菌体的损失。

《益生菌类保健食品申报与评审规定(试行)》中规定,益生菌产品在有效期内活菌数总数不得少于107CFU/mL(g),当采用常规冻干工艺时生产的益生菌活菌数可以维持在1011CFU/mL(g),而当使用液氮造粒冻干工艺时生产的益生菌活菌数可以维持在1012CFU/mL(g),从而提高了产品里面的活菌数,对于延长产品的有效期至关重要。

1.3 颗粒流动性好,出料方便

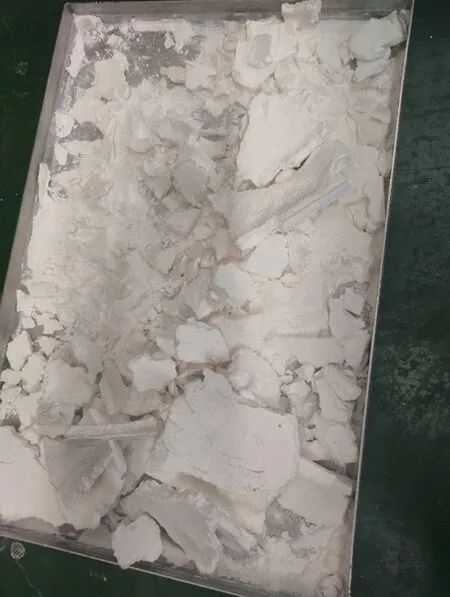

常规冻干时,物料是以液体状态添加在冻干托盘或者翻边板层内,药液一般浓度高、黏度大,冷冻过程中与容器壁黏结在一起,升华干燥后形成硬块(如图5所示),出料困难且不利于后道粉碎和包装工序。

图5 常规冻干后物料粘结状态Fig.5 Bond state of material after conventional lyophilization

采用液氮制粒冻干工艺,物料在装载进冻干托盘前被冻结成均匀颗粒,真空干燥过程中不会与托盘发生黏接,升华干燥结束后物料颗粒流动性好(如图6所示),易于出料和粉碎。这一特点有效地缩短了产品冻干后出料,粉碎和包装等各个工序的时间,提升了整批产品的生产效率。

图6 液氮制粒冻干后颗粒流动性Fig.6 Liquid nitrogen granules flow after freeze-drying

2 液氮制粒冻干生产线设计探讨

结合液氮制粒产品的特性,其生产线可以分成前期发酵配液、中期制粒冻干和后期分装三大部分。前中后期分别涉及到不同的技术领域,本文重点对中期制粒冻干环节的工艺和设备开发难点进行探讨。

2.1 液氮制粒效果探讨

液氮制粒要保证颗粒的均匀性,一般直径在3~5 mm之间。颗粒越均匀则升华干燥时间越容易控制和缩短。设计时可以从以下几点考虑:

(1)滴液头的设计。滴液头孔的直径决定了造粒颗粒的大小,孔太小则粒径小造粒速度慢,孔太大滴液时不容易成滴。所以,滴液孔的直径要结合料液的物理特性进行反复实验来确定。

(2)滴液压力。滴液时一般采取蠕动泵进行液体输送,滴液压力过大,则药液直接以水柱状喷射出来,无法成滴,压力过小,就容易造成不滴液或者滴液缓慢影响造粒速率。

(3)防颗粒黏连设计。滴入液氮内的液滴并不是立即被冻结,一般冻结时间在10~20 s之间,这个过程中物料液滴有黏连的风险,因此需要在液氮槽内加装一套搅拌装置,实时将颗粒搅拌开来,同时要做到边造粒边出料,以防液氮槽集料过多影响颗粒冻结速度。

2.2 物料转移的设计探讨

物料转移涉及到两个环节。第一是液氮造粒机造好的颗粒要快速转移进冻干机,防止暴露时间久了发生融化;第二就是冻干好的产品出冻干机后要快速进行回收,防止物料吸潮影响产品品质。

对于第一个问题,可考虑将造粒设备[4]放置在二楼,造好的颗粒自动落在低温储存容器内,装料平台安装在一楼,位于二楼低温储存容器正下方,方便物料靠重力通过管道直接落入装料平台上的托盘内。装满物料的托盘以整车的形式转移进冻干机。具体操作时,冻干托盘和转运车需要在冻干机内预冷,然后将托盘车推至装料平台处,取出托盘开始接料,装满一车托盘的物料后再快速转移进冻干机内,整个过程需控制在30 min内完成,可保证物料不会融化。

冻干后的出料环节,一般采用真空吸料的方式。物料托盘出冻干机后采用机械手或者人工快速将托盘物料倒入一个物料回收仓,回收仓连接一套真空吸料系统,将出好的物料快速吸入密闭的物料罐内,可以有效防止出料时的吸潮问题。

2.3 冻干工艺的设计探讨

因为造粒后物料为球状,其冻干升华过程与液体冷冻后再升华干燥有许多不同之处,因此液氮制粒冻干在冻干工艺上要考虑以下几点:

(1)物料进冻干机后为冷冻好的颗粒,可以直接进行升华干燥。在进行冻干操作时可省去产品冷冻环节,为生产节约时间。

(2)因物料都是球形颗粒,颗粒间都是点接触,不利于下部板层的热量传到上层物料,从而导致冻干周期长。为此可以将冻干托盘设计成带翅片式的(如上图2所示),翅片可以快速将底部板层热量传递到上层物料,加速物料升华速度。对于益生菌等没有无菌要求的产品,托盘可以使用铝材代替不锈钢,热力传递效率可提升十几倍以上。同时因物料已经提前冻结好,冻干时可以省去冷冻环节而直接进行升华。

(3)在进行冻干工艺[5]操作设计时,因为液氮造粒后物料是整个球面都在进行升华,而不是传统液体托盘上表面升华,因此升华面积增大,冻干操作工艺上也可以进行优化以缩短冻干时间。

3 结束语

通过探讨分析和对比实验可以发现,使用液氮制粒冻干工艺相较传统冻干工艺在提升产品质量、降低企业运营成本、提升企业产能等方面优势明显,未来在原料药及益生菌等活性成分产品规模化生产中,液氮制粒冻干技术应该发挥其独有的技术优势。同时文中分析了液氮制粒冻干生产线的生产工艺和设备开发注意重点,可为企业的生产布局提供参考。