预充式注射器的后道包装生产线设计探讨

刘龙

(东富龙包装技术(上海)有限公司,上海 201108)

1 概述

1.1 基本概念

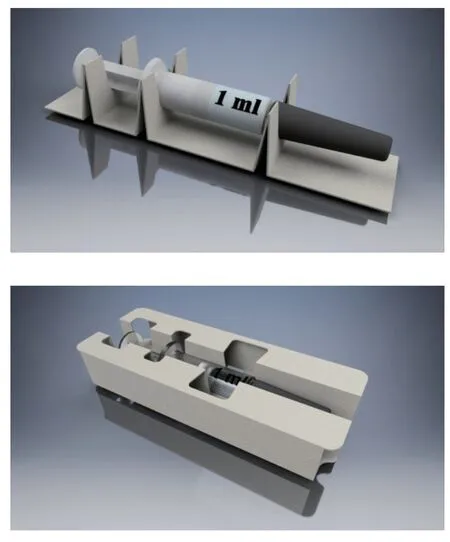

预充式注射器,又称预灌封注射器[1](Pre-filled syringe,简称PFS),它将药液直接保存在注射器中,使用方便快捷,去除外包装后可直接进行注射。它同时具备了储存药物和注射两种作用,给制药企业和临床都带来了很大的优势,一般用于生物大分子药物的注射给药。如图1所示为预充式注射器。

图1 预充式注射器Fig.1 Pre-filled syringe

1.2 预充式注射器的应用及优点

预充式注射器是随着医药科技发展而诞生的产品,随着医药科技的不断进步,过渡到目前使用越来越广泛的生物大分子药物,用药方式也由口服用药逐渐过渡到注射给药,而预充式注射器就是目前一种新兴的应用于注射给药的产品,它相比传统的注射给药方式(药瓶+注射器)有很多优势,它更加安全可靠,避免了交叉污染,减少了药物因储存和转移过程中的浪费;它可以进行非常精准的计量预制,为制药企业大大降低了成本;操作简单快捷,在一些急诊和危重救治的情况下赢得了一定的抢救时间。

2 预充式注射器设备后包装工序探讨

2.1 预充式注射器后道包装的特性分析

一支完整预充式注射器产品的诞生需要一系列较为复杂的生产过程,这里我们只探讨预充式注射器的后道包装,也就是将已经完成了药液灌装和加塞等工序的预充式注射器产品进行二次包装。

要了解预充式注射器后道包装的特性,需在初步了解预充式注射器里储存的药液特性的基础上来进行包装工序分析。2020年新冠疫情席卷全球,而控制疫情的最有效方式为注射疫苗,以此推动了各种疫苗技术平台的发展,而mRNA(信使核糖核酸)[2]技术以其研发周期短、生产工艺简单、免疫原性高、安全性高等优势得到广泛关注及巨大发展。

以mRNA技术为代表的疫苗类产品,对热敏性要求相对更高,这需要在设计后道包装工序时尽量去除需加热的包装形式。同时,由于药品热敏性高,药品转运时通常会采用冷链运输的形式设计后道包装工序时需尽量减小包装单元的尺寸,以减少客户冷链运输成本。基于以上两个特点,进行预充式注射器后道包装产线的设计。

2.2 预充式注射器后包装工序探讨

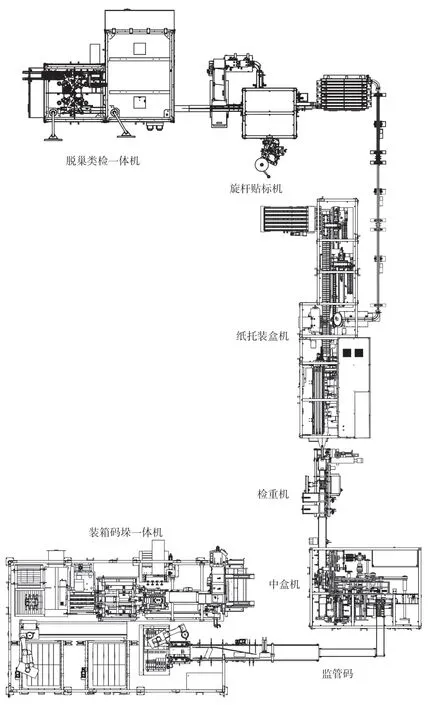

结合上文列举的预充式注射器后道包装的特性,并结合现有传统注射剂产品后道包装工艺[3],设计出一套更加适合预充式注射器后道包装的工艺路线,如图2所示。

图2 预充式注射器后道包装方案布局图Fig.2 Layout of last packing line for Pre-filled syringe

(1)前道来料产品脱巢;

(2)对预充式注射器进行全自动灯检;

(3)对注射器瓶子进行旋杆并粘贴标签;

(4)包装预充式注射器的纸托成型;

(5)将预充式注射器加载到对应的纸托之中;

(6)将带有预充式注射器的纸托装入小盒,同时装入说明书,形成小盒单元;

(7)将一定数量的小盒装入中盒,形成中盒单元;

(8)将一定数量的中盒装入大箱,形成大箱单元;

(9)将一定数量的大箱码垛到栈板上后,人工或自动送入制药企业储存仓库;

(10)其中还包括一些辅助性单元,如在线检重系统、监管码系统等等。

3 新型预充式注射器后包装生产线上的各主要组成设备设计说明

根据2.2节分析的预充式注射器生产线的工序,新型预充式注射器后道包装生产线主要组成设备为脱巢机、灯检机、旋杆贴标机、纸托装盒机、中盒机、装箱机、码垛机以及一些辅助性设备。

3.1 脱巢机的设计

预充式注射器包装线完成灌装、加塞等工序后进入后道包装线时通常以装在槽盒的形式进行转运,如图3所示:

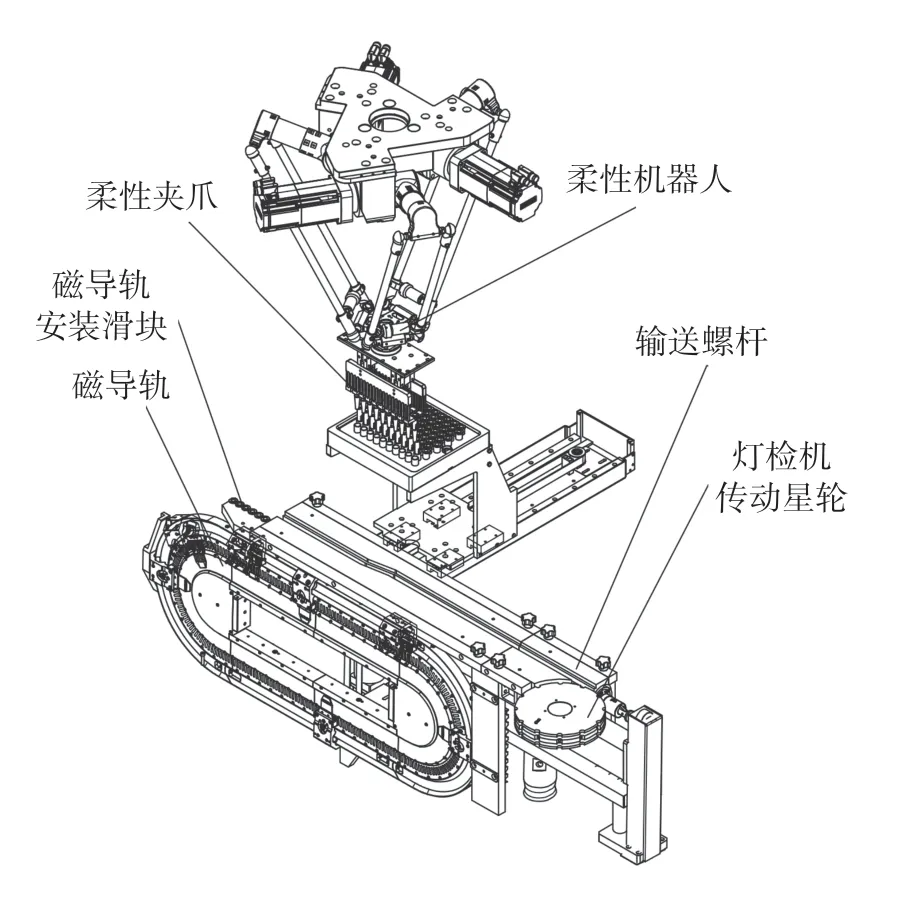

脱巢机就是将预充式注射器从槽盒中取出,并使注射器一字排列输出,与下游灯检设备进行自动联线。

由于脱巢机将联线自动灯检机,故而脱巢机的设计需保证注射器在高速脱巢的过程中保持药液的稳定性,避免产生气泡等不稳定因素,影响灯检的效果。

如何在脱巢过程中保证药液的稳定性,是设计脱巢机的一个重要考虑因素,通过对市场上一些脱巢机调研发现,常规的脱巢机,预充针从槽板中取出进行转运输送时,预充针彼此之间会发生碰撞,这种碰撞会使预充针中的药液产生气泡,并且有撞碎预充针法兰的风险,所以在设计脱巢机时需要解决掉预充针彼此之间会发生碰撞的问题,保证预充针输送过程中相互不发生接触碰撞。

如图3所示为解决这一问题的一种解决方案,通过柔性机器人的柔性夹爪从巢盒中抓取出物料,再放置于磁导轨上的安装滑块里,安装滑块上等距的加工放置产品的圆弧槽,这样产品在滑块上相互之间也不会接触,再通过磁导轨快速运送到输送螺杆位置,通过与输送螺杆速度匹配,将预充针一支一支的转移到输送螺杆的螺纹里,输送螺杆再通过与灯检机星轮输送匹配将产品之间无接触式的转移到灯检机星轮中,进行下游灯检工序,整个输送过程预充针彼此之间完全没有接触,最大程度地保证了预充针中药液的稳定性。

图3 预充式注射器在脱巢输送过程的工作原理Fig.3 The working principle of Pre-filled syringe in de-nesting conveying process

3.2 旋杆贴标机的设计

旋杆贴标机是给预充针注射器拧上螺杆,粘贴标签,并在标签上打印生产日期、有效日期、包装批号等信息。

旋杆贴标机在设计时要充分考虑对产品的保护,避免破坏产品,旋杆贴标机可进行以下的设计来保护产品:

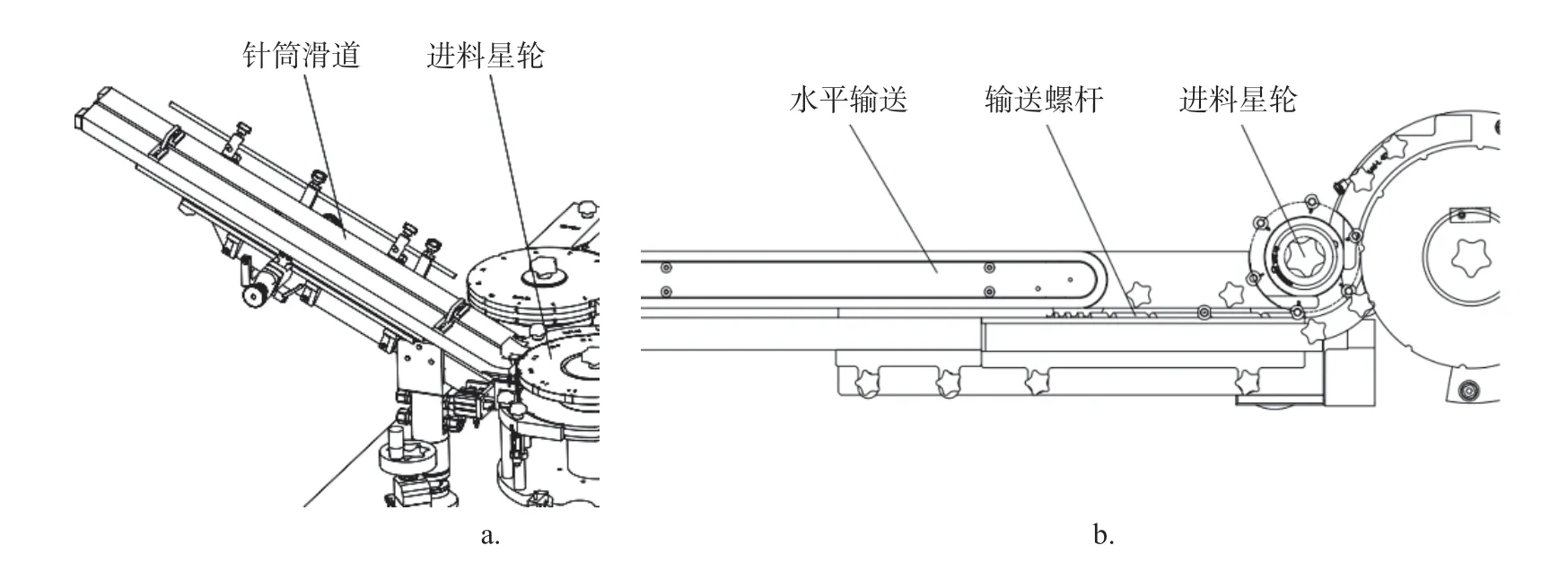

(1)一些常规的旋杆贴标机针筒的进料通常采用滑落式进料(如图4a),这样结构更加简单些,滑落式的进料靠重力作用下滑,首先进料时前面来料会对滑道中物料有一定的撞击,预充针针筒通常为中硼硅玻璃材质,撞击力过大的话有可能撞碎法兰,其次由于是重力作用进料,与星轮接口的进料速度会受摩擦力等因素影响,存在进料不稳定的隐患。为解决这个问题,可以设计一套水平进料的方案,如图4b所示,针筒通过水平动力输送至输送螺杆里,输送螺杆与进料星轮速度匹配,可以实现安全稳定进料。

图4 滑落式进料与水平式进料结构对比Fig.4 Slide type feeding and horizontal type feeding structure comparison

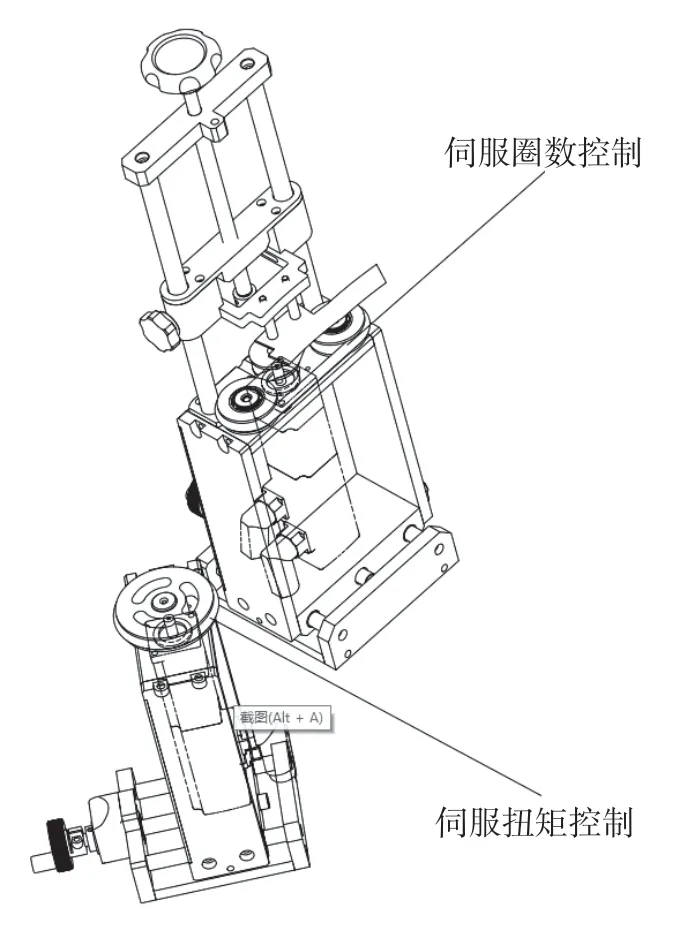

(2)通常旋杆贴标机旋杆方式都是采用固定螺杆,旋转瓶子,通过旋转瓶子的圈数来控制是否旋紧,但实际应用中旋转的圈数存在误差,会出现旋得过紧或过松的情况,如果过紧会导致胶塞发生位移,影响里面药液质量,过松时螺杆则容易脱落,对此,可以再圈数控制的基础上,再增加一套扭矩控制旋杆的机构,通过两套旋杆机构完成最终旋杆,第一套通过圈数控制,控制圈数比实际需要圈数少一点,少的量会大于实际误差,这样不会出现旋杆过紧的情况,所有旋杆都是略松的情况,再通过第二套旋杆机构进行精准扭矩控制,保证旋杆不会出现过紧或过松的情况,其结构简图如图5所示。

图5 圈数+扭矩旋杆控制模式Fig.5 Number of turns + torque rotary rod control mode

3.3 纸托装盒机的设计

在后道包装中需摒弃传统加热成型热封的塑托包装,采用更加环保并无热化的纸托包装,设计一款全新的纸托装盒机对注射器进行小盒包装。纸托的形式一般如图6所示。

图6 预充式注射器的纸托包装形式Fig.6 The paper packing form for pre-filled syringe

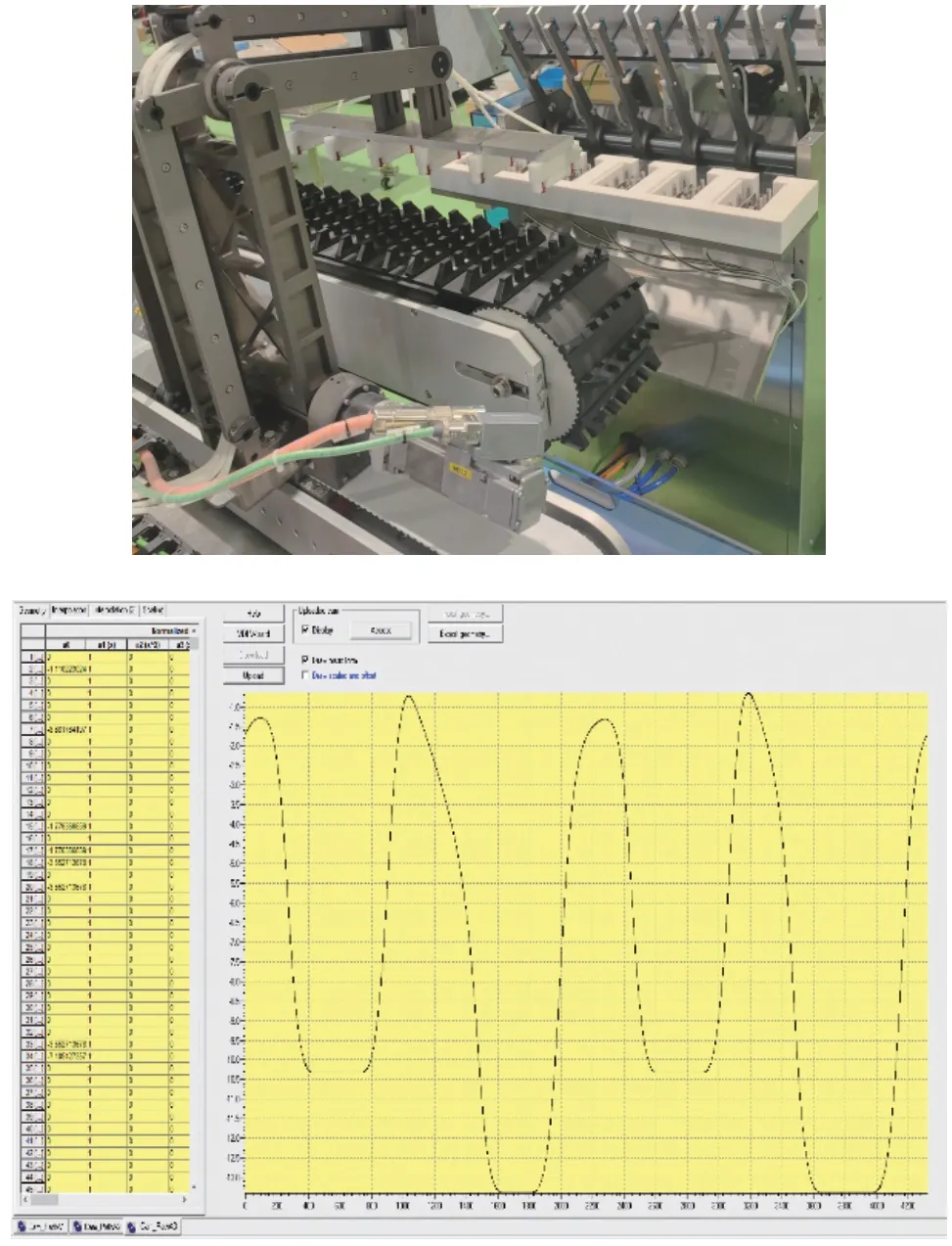

纸托装盒机是后道包装生产线的核心设备,其中如何将纸托放置于高速连续运动的产品输送料仓中,是一个比较棘手的问题。通常,类似这种高速连续跟随加载,设计者一般会使用Delta机器人进行加载,Delta机器人动作灵活,跟随性能也较好,但同时也有一个问题,Delta机器人一般为第三方提供,一般通过角度编码器去采集主机装盒机的速度,而装盒机在启动和停止时会慢速启动或停止,这会使双方的速度匹配出问题,尤其在发生故障停机时,会造成机器人位置丢失,导致设备故障或大量产品剔除。所以可以通过设计一款跟随机械手,采用跟主机同步位置的运动控制原理,机械手伺服电机于主机伺服同步挂于同一根虚轴进行位置控制,这样可以保证无论速度是否变化,都可以进行精准位置匹配,且由于是位置控制,其伺服电机动作设计可以更加灵活,加减速及过渡段可以设计得更加柔和。其结构照片与跟随工位的电机曲线如图7所示。

图7 跟随机械手结构照片及跟随电机位置曲线Fig.7 The picture of manipulator structure and the following motor position curve

3.4 一片式中盒装盒机的设计

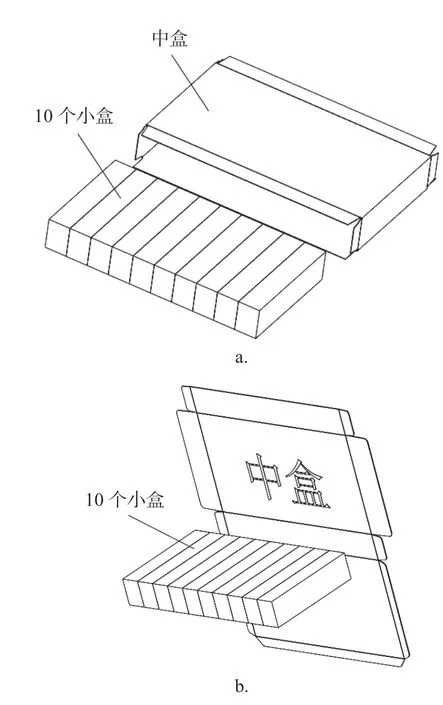

在后道包装的工艺流程中,产品经过小盒包装后为了方便后续装箱及在医院药房等位置存储,通常会进行收缩膜裹包或中盒包装样式。预灌针注射器通常以10小盒一裹包(中盒)的形式进行包装,但传统的裹包机是通过加热来完成裹包,不适用于热敏产品的包装。而传统的中盒机为保证装盒的稳定性,需要让使用的中盒尺寸略大于10个小盒的组成尺寸,这样小盒在中盒里会有一定的晃动,且中盒尺寸较大会增加后续包装箱的尺寸,传统的中盒机包装形式如图8a所示,较大的尺寸会较大地增加后续热敏产品的冷链运输及冷藏的成本,为满足客户要求,这个是传统中盒机主要需要解决的问题。

其实在生活中有个典型的案例就已经解决了这个问题,那就是香烟的条包包装,一般一条包香烟里面装有10盒香烟,不难发现,10盒香烟在条包的包装非常紧实,几乎没有间隙。通过调研香烟条包包装机发现其包装形式如图8b所示,采用一片式在线折叠纸盒的形式,中盒包装之前为刀模后纸片,将10小盒装入中盒之后再进行纸盒折叠封口等工序,这样中盒包装紧实美观,并大大减小了中盒的尺寸。

图8 中盒装盒方式的对比Fig.8 Comparison of the way in which the middle box is packed

做个简单的对比计算,通常单支1 mL标准款的预充式注射器的纸盒大小通常为134 mm×35 mm×25 mm(长×宽×高),那么在10小盒1中盒包装的的情况下,传统的中盒机中盒尺寸至少需要为256 mm×140 mm×41 mm,而一片式中盒机的中盒尺寸为250 mm×134 mm×35 mm,体积减小了20%。

3.5 预充式注射器后道包装线整线的设计

对于一条全自动连续化生产的生产线而言,保证整线的运行稳定性、安全性、合规性等尤为重要,所以在整线设计要着重考虑以下几点:

(1)如何保证连续化生产:根据产能要求设定好各设备的速度,通常后机设备的速度需要略高于前机,设备与设备之间的接口需设计一定的缓冲空间,并通过进料的高低料位来柔性控制。

(2)整线联控的设计和考虑:整条生产线需进行整线联控逻辑设计,其中某台设备出现故障停机,生产线各设备需根据设定的控制逻辑进行状态调整,这里控制逻辑也比较复杂,并不是简单的下游控制上游,需根据生产线具体的组成形式进行定制化的设计。

(3)生产过程质量管控:预充式注射器通常为直接肌肉注射,其生产过程质量管控尤为重要:整线的生产设备工控系统都需进行完善的计算机化验证、至少需有三级权限分布、参数和配方等的修改和切换需具备电子签名和审计追踪的功能、每个剔除工位需配备剔除确认功能,并有完整的数据统计报表,生产过程中的数据不能遗漏。

4 结束语

本文主要讲解以热敏类疫苗药物包装使用的预充式注射器的后道包装生产线,针对传统设备的一些技术难点和问题,进行了较为深入的探讨,对生产线里的主要设备以及整线工艺的设计要点也进行了较为详细的阐述,供相关人员参考。