本体涂层协同抗氧化超高温碳/碳复合材料研究

王俊山,宋永忠,李兴超,刘风亮,张 莹

(航天材料及工艺研究所先进功能复合材料重点实验室,北京,100076)

0 引 言

碳/碳复合材料由于具有优异的高温力学、热物理性能和高温结构可靠性,广泛运用于战略导弹再入端头、固体发动机喷管喉衬等部位。但由于其抗氧化性较差,无法在长时、高温、有氧环境下保持低烧蚀。临近空间高超声速飞行器在2500 ℃以上长时间服役环境,由于长时间累积烧蚀带来的材料的外形均匀性和结构可靠性问题将会表现的异常突出。现有的材料体系无法满足需求,需要在现有材料体系上进一步发展出超高温抗氧化碳/碳复合材料。

通过内部和外部保护措施对碳/碳复合材料进行抗氧化防护:内部保护方法是对碳纤维和碳基体进行改性处理或在基体内添加各种抗氧化剂。外部保护法主要是通过在材料表面制备各类涂层防止含氧气体接触扩散。其中外部涂层由于与基材匹配性等原因,导致其使用温度受到极大限制,无法适用于超过2000 ℃的超高温氧化环境。而内部保护法,由于在氧化烧蚀过程中,形成动态的抗氧化阻挡层,并且其抗氧化烧蚀有效成分的种类和含量可调节的范围广泛,使其可以适应更高的温度范围,但无法实现非烧蚀。所以本研究基于本体涂层协同抗氧化思想,利用基体内部抗氧化组元原位抗氧化涂层生成能力结合抗氧化涂层形成连续一体化保护层实现材料非烧蚀,开发了一类本体涂层协同抗氧化超高温碳/碳复合材料,在2000 ℃以上的长时有氧环境下,材料的线烧蚀速率比碳/碳材料降低两个数量级。文中对本体涂层协同抗氧化超高温碳/碳复合材料的微观结构、力学性能、在风洞中的氧化烧蚀性能进行了表征,并且探讨了材料的抗氧化烧蚀机理。

1 试 验

a)材料样件制备。

以碳纤维立体织物为增强骨架,采用化学络合或液相等方法,在碳/碳复合材料内部引入ZrB、ZrC、SiC 等难熔金属化合物,结合中温煤沥青浸渍/炭化、高温石墨化等工艺,制备出超高温碳/碳复合材料本体。以超高温碳/碳复合材料本体为基材,在其表面依次制备SiC 过渡层、HfC 耐高温层。以SiC、Si、AlO等为原料,采用固渗包埋法在1700~2000 ℃制备SiC 过渡层;以Hf、HfO为原料,采用原位化学气相渗透反应法在SiC 过渡层表面制备HfC 耐高温层。

b)微观结构分析及氧化试验。

材料的力学性能由万能试验机测试完成。使用Leica S440 扫描电镜和League 2000 能谱分析仪,观察涂层的表面和断面形貌;D-max 2500 X-射线衍射仪用于分析涂层的物相组成;PosiTest AT-P 拉拔式附着力试验仪测量涂层的结合强度;Talyscan150 型表面粗糙度测试仪对基材表面粗糙度进行测量;含SiC 过渡层/HfC 耐高温层复相涂层的超高温碳/碳复合材料试样进行2500 s 电弧风洞试验考核。

2 结果与讨论

2.1 超高温碳/碳复合材料本体制备技术研究

本研究采用前驱体改性方式,完成了3 种不同抗烧蚀组元本体材料的复合工作,分别为ZrB+SiC、ZrC+SiC 和SiC,组元含量约15 wt%。

不同抗烧蚀组元材料体系拉伸试样性能结果如表1 所示,含ZrC+SiC 组元本体材料的力学性能最高,含SiC 组元的本体材料拉伸强度次之,而含ZrB+SiC组元的本体材料拉伸强度较低。

表1 不同组元材料力学性能Tab.1 Mechanical Properties of Composites with Different Component

进一步对含SiC 及ZrB+SiC 组元的本体材料拉伸断口形貌进行了SEM 分析,如图1 所示。含ZrB+SiC 组元的本体材料断口存在明显的石墨化现象,这可能是其力学性能异常的主要原因。

图1 含SiC 及ZrB2-SiC 组元试样断口形貌Fig.1 SEM Image of Fracture Surface of Composites with SiC and ZrB2-SiC Component

2.2 超高温碳/碳复合材料本体氧化烧蚀行为

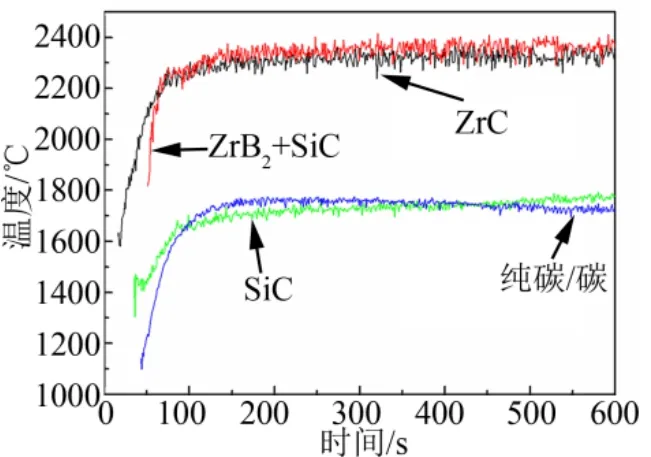

采用高频等离子风洞上对不同体系非烧蚀碳/碳本体材料进行了2.5 MW/m、600 s 抗氧化烧蚀试验考核,试验结果见表2、图2。

表2 试验结果Tab.2 Results of Linar Ablation

图2 本体改性碳/碳材料烧蚀试验表面平均温度Fig.2 Temperature on Matrix/Coating Carbon/Carbon Composites in Ablation Test

从试验结果看纯碳/碳复合材料烧蚀量较大,线烧蚀率在10mm/s 量级,而超高温碳/碳复合材料本体在10mm/s 量级。试验后超高温碳/碳复合材料本体材料模型表面均形成一层氧化膜,这层氧化膜对内部材料起了一定的保护作用,有效地降低了材料的线烧蚀率。

纯碳/碳材料随着烧蚀量的增加,试验件平滑后退,烧蚀外形由球头变为扁平。含ZrC+SiC 组元试验件烧蚀外形保持完好,模型表面被松散的白色ZrO膜层均匀包覆,与材料结合力较差。含ZrB+SiC 组元试验件线烧蚀率最低,烧蚀外形基本保持完好,其端面表层为白色ZrO膜层,局部出现脱落与开裂现象,导致烧蚀面粗糙度较大,但残留的膜层结合力由于含ZrC 组元材料;模型侧面包覆粉末由白色过渡为淡绿色。含SiC 组元试验件烧蚀过程中表面温度始终上升而没有达到平衡,最高温度为1796 ℃。随着烧蚀量的增加,模型端面外形发生改变,有变扁平的趋势,并未生成明显的保护膜层,说明烧蚀过程中SiC组元氧化为SiO,随气流冲刷处于不断消耗的过程中,能谱分析表明烧蚀后试样表面SiO残留量远低于SiC。由于SiC 组元分布不均,试样表面大量烧蚀凹坑,粗糙度较大。

通过以上研究认为,综合考虑材料制备工艺、力学及抗烧蚀性能,与其他组元材料相比,添加ZrC 系组元形成的超高温碳/碳复合材料力学性能好、高状态条件下烧蚀量较低,烧蚀外形完好。

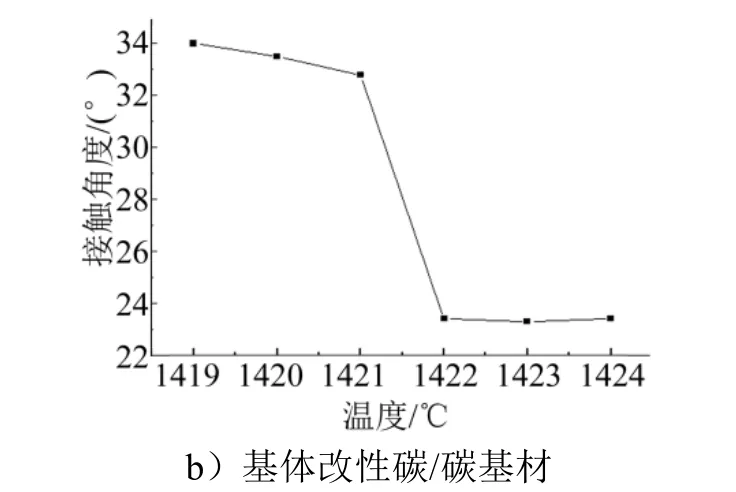

2.3 复合涂层的反应机制

从热匹配和耐高温两方面考虑,设计了SiC 过渡层、HfC 耐高温层的双层复合涂层。与在普通碳/碳复合材料上制备涂层不同,当基体中引入抗烧蚀组元时,会导致基体的结构、性质及表面状态等发生变化。图3为熔融硅在碳/碳基材和基体改性碳/碳基材表面的润湿效果。由图3 可知,在相同温度下,由于抗烧蚀组元的引入,引入抗烧蚀组元后碳/碳基材表面的可润湿性变差,熔融硅在其表面的润湿角明显大于碳/碳基材,表明硅难以在基体改性碳/碳基材表面均匀铺展和扩散,这对其表面SiC 陶瓷过渡层的制备是十分不利的,仅仅采用硅粉包埋很难形成均匀致密的过渡层。因此,必须针对基体改性碳/碳基材的特点,选择合适的涂层制备工艺。

图3 熔融硅在不同基材表面的润湿性Fig.3 Wettability of Molten Silicon on Surface of Different Matrix

续图3

根据基体改性碳/碳基材的特点,设计的包埋粉料主要由Si、SiC、AlO及C 粉组成。在包埋粉料中,Si 是固渗反应的主要原料;SiC 主要作为分散剂存在,一定量的SiC 存在可以使包埋粉料保持松散,减缓过烧结的发生;AlO可以起到助渗剂的作用;C 粉主要起到缓蚀剂的作用,消除过剩的Si 源,以降低Si 与基体的反应剧烈程度,使涂层不会发生因富硅而导致的结块。

具体反应过程如下:

高温反应过程中生成的气态SiO 及少量Si 蒸气能够渗透到碳/碳复合材料内部,生成SiC:

SiC 涂层生长过程应由扩散和反应交替控制:生长初期由扩散控制,形成大量晶核;当硅在基体内渗入到一定深度的时候,扩散速率减慢,生长中期由扩散与反应竞争控制,形成梯度的过渡层;生长后期反应逐渐转为反应控制,晶粒长大并受热膨胀,空隙被逐步填埋,连接形成连续致密的外涂层。

耐高温层的组分HfC 具有高熔点、高弹性系数、高抗冲击性能、高温抗氧化性和低氧扩散渗透率,是碳/碳复合材料超高温抗氧化涂层的理想材料,所以在SiC 涂层的基础上制备HfC 涂层,实现材料的高温抗氧化。由于HfC 与SiC 涂层的热膨胀系数相差较大,因此需要通过原位化学气相渗透反应法,实现HfC 与SiC 涂层之间的梯度过渡和化学结合。

反应采用卤化物作为活化剂,当反应温度达到活化剂的挥发温度,活化剂开始进行催化作用,活化剂将试样周围的固相Hf 转变为气体-卤化物(即HfCl)。卤化物提高了Hf 元素向基材内部的扩散速度,形成了由试样表面到内部的HfCl 浓度梯度;同时,在活化剂催化过程中生成的其他卤化物与HfCl一起改变了体系内的气体分压,形成了由试样表面到内部的气体压力梯度。在浓度梯度(热力学)与压力梯度(动力学)的共同作用下,Hf 元素扩散到试样内部与SiC 涂层及基体内的游离碳充分反应,最终形成自内向外的HfC梯度涂层。SiC 涂层与HfC 涂层以化学方式结合,实现了从应力与热膨胀系数上的均匀过渡,降低了界面效应,提高了层间结合强度与抗热冲击性。

表3 列出了HfC 涂层形成过程中的主要反应以及在反应温度、压力区间内各反应的反应程度。

表3 反应温度、压力区间内反应的热力学特性Tab.3 Thermodynamic Properties of the Reactions

2.4 涂层形貌及物相分析

从SiC 过渡层的反应机制来看,反应温度对固渗反应深度、涂层晶形及形貌变化影响较大,而保温时间则在一定范围内对涂层厚度影响较大。通过调整粉料配比、固渗反应温度和保温时间,在基体改性碳/碳基材表面制备得到的SiC 涂层平均厚度达100 μm,结合强度15 MPa 以上,基体碳、纤维束轴向和难熔组元富集区域SiC过渡层厚度及微观结构均没有明显差异。

在此工艺基础上,分别引入ZrB+SiC、SiC 及ZrC+SiC 抗烧蚀组元的低烧蚀碳/碳本体材料为基材,应用过渡层制备工艺,开展不同抗烧蚀组元基材表面涂层适应性研究。3 种试样表面SiC 涂层形貌(见图4)基本类似,表面SiC层均具有良好的连续性和均匀性,表明固渗SiC涂层工艺具有良好的低烧蚀基材适用性。

图4 不同抗烧蚀组元涂层适应性微观形貌分析Fig.4 SEM Image of Composites with Different Component

在SiC 涂层制备的基础上,一定温度下使含Hf 混合物与碳反应形成HfC 涂层,其表面形貌及其断口面扫描结果如图5 至图7 所示。从图5 可以看出,原位化学气相渗透反应法制备的HfC 涂层致密均匀,并且与SiC 内层结合力好,这主要因为在高温下Hf 与C 以共价键结合,并非物理机械结合方式。

图5 原位化学气相渗透反应制备HfC 表面形貌Fig.5 SEM Image of HfC by ICVIR

XRD(见图6)显示HfC/SiC 涂层中含有HfC 相和-SiC 相,具有双层结构。

图6 HfC/SiC 复相涂层XRD 分析Fig.6 XRD of HfC/SiC Coating

如前反应机制所述,靠近基材处为致密的-SiC过渡层,界面连续完整,与基材结合紧密;外层则为HfC 相,是涂层的主要成分,内、外层组织之间平缓过渡,没有明显的相界面,并具有类似“钉扎”效应(见图7)。

图7 HfC 涂层断口形貌Fig.7 SEM Image of HfC Fracture Section

2.5 涂层对力学性能影响研究

表4 为涂层制备前后试样表面粗糙度测试结果。从表4 中可以看出,SiC 涂层制备前后,试样表面粗糙度有所增加,但HfC 涂层制备后,整个涂层体系粗糙度反而降低至基体材料水平,与电镜观测结果一致。

表4 涂层制备前后试样粗糙度变化Tab.4 Effect on Roughness with Preparation of Coating

表5 为涂层制备前后碳/碳-M 基材力学性能的测试结果。由表5 可以看出,SiC 涂层会对基材的拉伸性能有所损伤,涂层制备后基材力学性能下降了约11.5%,断裂应变下降了约0.01%。这是因为固渗过程中基材作为反应原料直接参与反应而受到损伤。由于受到SiC涂层的保护,HfC 涂层制备时基材受到的损伤极小,因此材料的力学性能几乎没有受到影响。

表5 SiC 涂层制备前后材料力学性能变化Tab.5 Effect on Mechanical Property of Composites with Preparation of SiC Coating

表6 为不同涂层与基材间结合强度数据。涂层结合强度采用粘接-拉脱法测试,试样尺寸为Φ25.4 mm。从表中可以看出,SiC 涂层具有良好的结合强度,HfC涂层制备后,SiC/HfC 涂层的结合强度有所下降,但幅度不大,依然具有良好的结合性能。

表6 不同涂层与基材间的结合强度Tab.6 Bonding Strength of Different Coating with Composites

2.6 本体涂层协同抗氧化超高温碳/碳复合材料烧蚀行为研究

为考察本体涂层协同抗氧化作用,分别以碳/碳和本体改性碳/碳为基体制备SiC 过渡层/HfC 耐高温层的双层复合涂层后在风洞中在3.4 MW/m和4 MW/m状态下进行2500 s 抗氧化烧蚀试验考核,试验结果见图8、图9。在3.4 MW/m条件下本体涂层协同抗氧化超高温碳/碳复合材料实现了非烧蚀,而将状态升高到4 MW/m温度升高到1900 ℃条件下本体涂层协同抗氧化超高温碳/碳复合材料涂层迅速失效,露出本体材料,其中本体改性碳/碳实现原位抗氧化,全程烧蚀量小于2 mm,线烧蚀速率保持在10mm/s 量级,而碳/碳本体材料则严重烧蚀,在816 s 试验件接近烧穿,线烧蚀速率达到在10mm/s 量级。从试验结果看,本体改性后协同抗氧化效果极为明显,在涂层失效后本体原位迅速建立了新的抗氧化层壁垒,基本实现了全程非烧蚀。

图8 烧蚀试验件表面平均温度Fig.8 Temperature on Composites in Ablation Test

图9 烧蚀试验件表面状态Fig.9 Surface States of Composits before and after Ablation

3 结 论

a)以多组元基体掺杂碳/碳复合材料为基体制备SiC 过渡层/HfC 耐高温层的双层复合涂层,形成本体涂层协同抗氧化超高温碳/碳复合材料,在2000 ℃长时有氧环境下实现非烧蚀;

b)研究了SiC 过渡层/HfC 耐高温层在多组元基体掺杂碳/碳复合材料的反应机制,通过反应机制设计了合理的制备工艺参数,制备的SiC 过渡层在各种改性基材上均具有良好的适应性,HfC 耐高温层致密均匀,与过渡层没有明显的相界面,并具有类似“钉扎”效应,实现了双层复合涂层与改性基材结合强度大于10 MPa;

c)本体涂层协同抗氧化超高温碳/碳复合材料力学性能较高,与碳/碳复合材料相比,力学性能无明显降低;动态抗氧化烧蚀性能较碳/碳复合材料提高两个数量级以上,具有优异的抗氧化烧蚀性能和良好的结构稳定性,可作为2000 ℃有氧环境下飞行器超高温非烧蚀热结构/防护构件使用。