一种直缝埋弧焊钢管管端质量控制措施

邓宝刚,王卫华,金 博,汪 超

(渤海装备南京巨龙钢管有限公司,江苏南京 210061)

0 引言

随着管道建设行业的复苏,制管企业迎来大发展时期,为契合管道全生命周期质量管理的理念[1],各厂对自身装备的自动化、信息化能力实施较大投入,实现MES、物联识别、自动喷标、自动测量等信息化管理,但在焊缝修磨缺欠、管端划伤凹坑等外观缺陷的识别上存在短板。在当前市场竞争环境下,钢管的成品尺寸精良、外观质量成为企业竞争的重点和关键。为提升直缝埋弧焊钢管的市场竞争力,降低企业质量成本,提高钢管管端外观质量一次合格率的势在必行。

根据统计,2020 年某钢管厂共生产26 000 余根钢管,发现管端外观质量主要问题为管端焊缝修磨缺欠、管端划伤、管端噘嘴错边、油污等[1],共计钢管706 根,出厂后因存在焊缝修磨缺欠造成环焊缝拍片产生伪缺陷钢管9 根、划伤压坑类缺欠23根。钢管管端缺陷统计见表1。

表1 钢管管端缺陷统计

根据数据统计得出当前生产中急待解决的钢管管端外观质量问题主要是管端划伤、噘嘴错边及管端修磨。

1 解决措施

1.1 管端划伤问题

管端划伤主要产生位置为成型岗位,针对管端划伤产生位置对划伤产生的原因进行调查,划伤主要分两类,一类为成型出料辊造成的焊缝180°位置纵向划伤,另一类为钢管成型过程中阻尼装置及下模两侧压板造成的周向划伤。

(1)改善出料顶出装置,杜绝纵向压痕。重新设计出料辊,将接触面形状由V 形面变为曲面,增加钢管接触面积,避免出料辊边沿压伤管体;重新校对出料顶出水平高度,避免各出料辊单独作用力量集中造成的压痕。

(2)改善进料装置,杜绝周向划伤。采取以下3 项措施:①重新设计加工进料阻尼辊,增加棍子外径,变更材料,避免阻尼装置造成的周向划伤;②调整阻尼台架高度,针对局部周向划伤,有针对性的调整局部位置进料台架高度;③更换划伤产生位置的下模侧向导轨板,侧向位置导轨板因为使用年限较长,表面硬化层磨损,成型过程中与钢板接触极易产生局部凸起,造成管体局部划伤。

1.2 噘嘴错边问题

噘嘴、错边问题主要产生岗位为预焊,但是对其产生影响的岗位应追溯到前两道工序:预弯、成型,前面工序质量控制情况,直接影响预焊岗位施焊效果,故需从以下3 个岗位进行调整。

(1)优化预弯工艺。根据预焊后噘嘴控制情况,将预弯直边控制上限由之前的小于t/2 变为小于t 并在预弯岗位增加板边压溃情况自查及测量要求,避免板边压制位置局部减薄。

(2)优化成型工艺。成型工艺在厂家给定设计参考压制次数的基础上额外增加4~6 道,保证成型后压制管型及板边位置均匀稳定,减少预焊合拢辊位置频繁调整,并避免现场可能出现的影响环焊缝对接的局部直边问题。

(3)优化预焊工艺。预焊工艺中增加噘嘴测量控制要求,实现预弯、成型、预焊三岗整体协调控制管型机制。

1.3 管端修磨质量问题

根据各个项目验收标准要求,直缝焊管需对管端100~150 mm范围内外焊缝去除,并预留0~0.5 mm 的余高,现有设备为手动机械设备,生产过程受设备稳定性影响较大且对管型的错边噘嘴有一定要求,受以上因素影响生产中极易产生修磨不合格问题,如修磨后高度超高造成后续岗位补修、余高不足焊缝低于母材造成切除、焊缝与母材过渡位置修磨不合格造成后续管端拍片不合格返拍片等问题[2-6]。

1.3.1 工艺改善及工序设备改进提高

(1)通过成型岗位工序激光测距的应用,保证钢管管型及焊缝位置形貌稳定。

(2)管端焊缝磨削岗位对现有设备进行升级改造及工艺研究,实现自动修磨,减少人为干预。项目组结合生产实际,针对外观质量造成的切除率问题,通过以下方式进行质量攻关:①对现有的磨削设备进行维修改造(更换齿轮齿条、丝杆)并跟踪实际使用效果,保证设备的稳定性,减少修磨超标情况;②加强预焊后错边质量控制,有针对性的增加测量要求,减少因错边造成的修磨后壁厚超标问题产生;③加强成型区域质量控制,修订质量奖惩管理办法,明确责任细化分工,考核员由质量监督人员分工为各专业技术人员、考核结果关联带班班长及专业技术人员。

1.3.2 管理提升、流程优化

完成生产检验流程优化,由管端焊缝磨削岗位对焊缝修磨一次合格,成品外观检验岗位不再对焊缝进行修磨,焊缝修磨后进行二次抛光,重点项目对成品检验后对所有钢管管端修磨质量进行二次检查并拍照实现质量可追溯。

1.4 管理提升保证出厂钢管到客户环节可控

完成钢管储运及交付制度,加强过程交接及资料传递管理,确保交付产品外观质量合格率100%,重大项目钢管管端外观质量实现“零修复”交付。

2 取得成果及现场应用效果

2.1 管端划伤问题改进提升效果

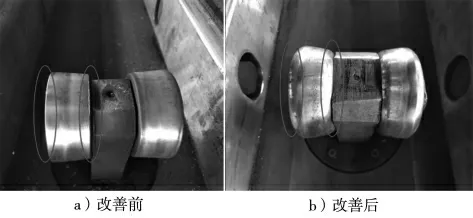

(1)钢管出料顶出装置改善前后对比,将顶出辊两侧容易造成压痕位置的尖角重新设计为曲面,避免纵向压痕产生(图1)。

图1 钢管出料顶出装置

(2)钢板进料辊改善前后对比,对易产生划伤的进料阻尼辊进行重新设计,在之前尺寸大小不变的基础上在外层增加聚氨酯层,避免划伤产生,钢板进料辊如图2 所示。

图2 钢板进料辊

(3)钢管成型下模易产生划伤位置改善,调整进料台架高度杜绝管端局部位置周长划伤、更换下模导轨板,减少下模局部金属摩擦造成的局部凸起的产生,钢管成型下模如图3 所示。

图3 钢管成型下模

2.2 噘嘴错边问题改善效果

(1)优化预弯工艺,在工艺中增加板边测量要求,避免局部压溃产生,调整直边控制范围,由原来的0~10 mm 调整为5~20 mm,150 mm 范围内标准弦高调整为5.6 mm,板边150 mm 范围内弦高调整为(5.9±0.5)mm,噘嘴控制在(-1.0~+1.5)mm,预弯换道步长为(1600±50)mm,机架间距(2700±200)mm,压制力(1500±500)t。

(2)优化成型工艺,增加压制次数,压制次数由原来的17次增加到21 次,原料参数:公称壁厚26.2 mm,内圆曲率477.1 mm,宽度3069~3081 mm;成型质量控制:不圆度(-10~20)mm,开口缝110~160 mm,换道推荐值:模具R395&V300(U/L),步长(136±5)mm,边缘长度180 mm,压力≤60 000 kN;从而保证局部管型有效控制。

(3)优化预焊工艺,增加噘嘴测量及控制要求,且要求噘嘴≤1.5 mm(表2)。

表2 预焊工艺参数

2.3 管端修磨质量问题提升效果

(1)保证管型控制,避免前面工序对管端焊缝磨削岗位影响,强化成型激光测距使用;设计加工外形测量模板,方便指导成型管型调整,准确高效找出管型调整的问题点。

(2)管端焊缝磨削岗位对现有设备进行升级改造及工艺研究,实现自动修磨,减少人为干预。

(3)变更生产流程管端修磨由管端焊缝磨削岗位一次完成,成品检验岗位不得对焊缝进行二次修磨。

2.4 管理方面的提升

制定《钢管储运及交付管理补充规定》,确保出厂后续环节质量可控。

3 结束语

针对影响直缝埋弧焊钢管管端成品尺寸及外观质量噘嘴错边、管端划伤、管端焊缝修磨质量问题,通过开发成型出料顶出、成型进料阻尼装置,优化成型焊接工艺、控制管型、管端质量,达到提升钢管管端外观质量的目的。

通过管端质量控制措施的实施,使钢管成品管端外观质量一次合格率由97.3%提高到99.2%,管端外观质量切除率由0.53%降低到0.31%,同时减少返修、返流程钢管加工费用。由此可见,一种直缝埋弧焊钢管管端质量控制措施在公司成功得以应用,提高钢管生产效率和质量,具有良好的应用前景。如果能够对钢管管端质量控制措施继续进行完善加以利用,可降低钢管质量风险,提高生产效率。