热采井口地面管线位移补偿与影响因素分析

丁宇奇 贾 威 芦 烨 杨 明 李百帅 徐鹏超 叶碧涛

(东北石油大学机械科学与工程学院)

热采技术是稠油开发的主要方式,然而该方式会使井下套管被加热并由此引起热膨胀[1]。 随着温度升高,金属材料的套管将会在温差作用下产生轴向伸长和径向变形[2]。当温差足够大、轴向作用力大于套管重力、 井口重量等外载荷时,套管将举升井口,出现井口抬升现象。 井口装置抬升会破坏井口完整性, 导致井口处地面流程泄漏,从而直接影响油井安全生产[3]。为了避免井口抬升导致井口原油泄漏,国内外已有许多学者从防止井口抬升和补偿井口抬升量两方面做了大量研究。例如改变固井方法[4]、优化井内套管材料性能[5]、使用热应力补偿器[6,7]及在井下使用套管伸缩装置等井内措施[8],这些方法可以从源头上防止井口抬升,但是由于地层的复杂性和井下装置对精度的苛刻性,井下装置在长时间的使用过程中很容易失效[9],而且井下设备的更换维修费用较地面要高。 因此,不少学者开展了地面井口补偿装置的研究,例如在井口管系设置补偿器来补偿井口抬升量。 但是补偿器的种类很多,使用条件和补偿能力也各不相同。 目前,在管线位移补偿方面使用最广泛的是方形补偿器,方形补偿器可以很好地完成补偿热力管网膨胀量的任务,而且其安装运行成本低, 具有良好的经济性[10]。方形补偿器在补偿较小变形量时效果较好,但在管线变形量较大时其补偿效果并不理想。 对此,杜正明研究了不同类型的补偿器在管线伸长量较大时的表现,发现波纹补偿器能很好地解决大变形量下的管线补偿问题[11]。 波纹补偿器由于其结构的特殊性,在使用中要避免横截面方向上的作用力,在管线受力较复杂的条件下容易损坏并造成管内流体泄漏。 针对这一问题,张再阳等使用旋转补偿器来补偿热力管系的伸长量,通过分析旋转补偿器在热力管系中的受力和密封性能,得到了旋转补偿器可以在管系受力较复杂的条件下补偿较大管系变形量的结论[12,13]。 在补偿管系伸长量时,一般是将多个旋转补偿器组合在一起使用,合理布置这些旋转补偿器的位置可以在补偿较大管线伸长量的同时节约投资成本。 张藜藜和卢磊对旋转补偿器在热网工程中的布置进行了优化,提出两种旋转补偿器与管道布置方式(Z 型和L 型), 并计算了管道布置中最佳的球心距,对工程使用中补偿器的个数进行了优化[14]。 张广新重点论述旋转补偿器在管网上的布置方式,分析单向式、双向式及三球式等不同布置方式的优缺点,最终得到三球式布置方式可以简化管线设计,节省投资,使管网运行更加安全可靠的结论[15]。

从上述研究可以看出,使用井口位移补偿管系能在投资更少的条件下完成补偿井口抬升量的任务。 但通过热采方式开采出来的稠油温度超过300 ℃,压力超过10 MPa[16],而大部分管线位移补偿器无法在这种工况下安全运行。因此,需要对稠油热采管线补偿器进行选型;同时,为了得到更大的井口位移补偿量, 需要考虑管臂长度对补偿量的影响。 为此,笔者针对稠油井口抬升问题,建立稠油井口地面管系有限元模型, 使用有限元分析方法计算补偿管系在井口竖直方向的补偿量, 分析不同补偿器结构和管臂长度对井口补偿的影响。通过消除井口抬升对地面管线的影响,实现井口地面管线的动态密封, 解决由于井口抬升导致的地面管线泄漏问题, 提高稠油井口处地面流程稳定性,保证稠油的安全高效开发。

1 稠油热采地面管线的位移补偿分析

1.1 稠油管线有限元模型建立

选取井口补偿管系结构如图1 所示,主要由直管臂、旋转臂和轴向旋转补偿器组成。 管道公称直径100 mm,直管臂1 长1 500 mm,旋转臂1 和直管臂2 长均为1 000 mm,旋转臂2 长1 260 mm,固定支墩高为500 mm。 为了准确描述管系结构特征,选用具有温度和压力载荷特性的管道单元对整体管系结构进行模拟,建立的管系整体有限元模型如图2 所示。

图1 井口补偿管系结构示意图

图2 管系整体有限元模型

1.2 井口位移补偿管系结构补偿评价方法

为了保证管系位移补偿量和结构强度,其最大补偿量需要满足:直管臂1 在井口处不发生弯曲变形; 补偿管系在固定支墩处不发生水平窜动;直管臂2 不发生抬升,从而保证地面管线不发生泄漏;补偿管系和补偿器不发生破坏、管内介质泄漏。 由此,建立补偿管系位移判别条件如下:

a. 直管臂1、2 保持水平;

c. 井口位移补偿管系应力小于管系材料屈服强度;

d. 旋转部件应力满足危险路径处一次局部薄膜应力、 一次薄膜加一次弯曲应力小于1.5 倍许用应力,峰值应力小于3 倍许用应力的强度条件;

e. 旋转补偿器密封件在管内压力作用下不发生泄漏。

当给定管系结构同时满足以上5 个判别条件后,方可确定补偿管系的最大位移补偿量。

1.3 井口位移补偿管系补偿量分析

所选取井口补偿管系的管内介质压力为16 MPa,温度为320 ℃,管线和补偿器材料Q20钢的屈服强度为170 MPa。根据上述判别条件,对井口管线的最大抬升量进行迭代计算,最终得到满足管系补偿判据下最大补偿量为560 mm。图3为井口补偿管系沿x、y方向的变形图,图4 为管系的等效应力分布云图。

由图3a 可知,直管臂1 左侧变形量560 mm、右侧551 mm,左右两侧变形量差值9 mm,此时可认为直管臂1 是水平的; 而直管臂2 左右两端变形量差值为6 mm,小于直管臂1,因此满足位移判别条件a。由图3b 可知,固定支墩位置水平窜动8 mm,即可判定满足位移判别条件b。由图4 可以看出, 管系最大应力出现在旋转臂2与补偿器3 连接位置,应力值为67.9 MPa,该应力远小于材料屈服强度170 MPa,达到了强度评价标准,因此可判断满足位移判别条件c。

图3 井口补偿管系沿x、y 方向的变形图

图4 井口补偿管系等效应力分布云图

整体管系模型分析中将补偿器视为一个整体,但实际上该轴向旋转补偿器是由多个运动部件组成,且整体模型无法计算局部补偿器的密封性能是否满足要求。 因此,为了判断补偿器的强度是否满足位移判别条件d、e, 需要单独建立轴向旋转补偿器模型并对它进行强度校核和密封性能分析。

2 局部补偿器受力分析

2.1 补偿器强度评价

为了分析560 mm 抬升量下补偿器强度是否满足位移判别条件d, 需要单独建立旋转补偿器有限元模型(图5)并进行强度校核。 轴向旋转补偿器主要由外壳、芯管、密封填料和滑块组成,这些构件均为轴对称空心圆管构件。 然而,部分构件的厚度变化剧烈,同时由于补偿器管口的力矩会对构件产生较大的水平方向上的作用力,构件在受力后容易在厚度突变位置产生较大的弯曲应力并发生变形甚至断裂,因此在芯管厚度突变位置沿厚度方向建立路径1, 滑块拐角位置沿厚度方向建立路径2, 外壳下端接管与主体连接处沿厚度方向建立路径3, 并对这些路径进行应力强度评定。

“通过科技成果的转化,促进产业转型升级,促进公司竞争性业务发展,实现科技成果转化落地。”据李文云介绍,本次科技成果转化洽谈活动还吸引了咸亨国际科技股份有限公司等19家国内著名的电力设计制造厂商参加,实现了公司科技成果“走出去”,而活动现场也是“供”“需”两旺,现场达成合作意向达56项。

图5 轴向旋转补偿器有限元模型

为了保证补偿器模型的分析结果与整体模型中补偿器受力状态相同,需要提取整体模型中补偿器与两端三通连接点处的节点载荷,并将它作为边界条件施加到补偿器管口。 整体管系中3个补偿器的边界载荷见表1。

表1 整体管系中3 个补偿器的边界载荷

由表1 可以看出, 补偿器3 与y方向最大力值所在补偿器2 相差仅0.4 N,与x方向最大力矩所在补偿器1 仅小2.5%;而其余各方向的力和力矩均为最大值。 因此,为了保证井口位移管系有补偿器都能正常运行, 笔者选择表1 中补偿器3的载荷值作为力边界条件施加到轴向旋转补偿器模型中进行计算。 在对轴向旋转补偿器施加温度、压力载荷和约束后,得到轴向旋转补偿器的应力分布云图如图6 所示,各部件危险路径应力评定结果见表2。

图6 轴向旋转补偿器应力分布云图

表2 轴向旋转补偿器危险路径的应力评定结果

从图6 可以看出, 去除管口边界效应影响后,轴向旋转补偿器最大应力位于外壳下端接管与主体连接处,最大值为60.98 MPa。从表2 可以看出, 路径3 上的应力均大于路径1 和路径2,这是因为路径3 经过了补偿器应力最大位置,其强度评价时的一次加二次应力就等于补偿器的最大应力60.98 MPa。 从3 个路径的评定结果可知, 所有应力评定路径均满足强度评定要求,因此满足位移判别条件d。

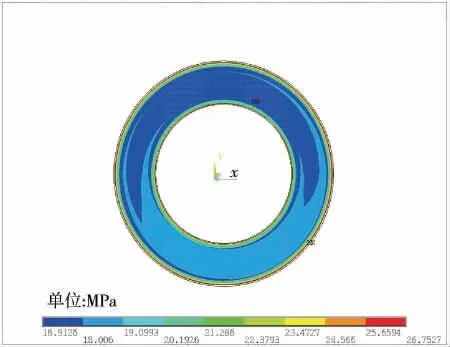

2.2 补偿器密封性能分析

填料密封依靠压盖的轴向压缩把填料压紧,当填料与芯管发生相对运动时,填料产生径向力挤压芯管并与芯管紧密接触, 从而实现径向密封。 笔者对轴向补偿器密封处的接触压力与稠油管线运行压力进行对比,若接触压力的最小值大于16 MPa,则认为达到密封要求。 填料与滑块接触位置的接触压力分布如图7 所示。 从图7 可以看出,在管口载荷的影响下,芯管会产生一定的倾斜,导致填料与滑块接触位置的接触压力分布不均。 接触压力范围为16.9~26.8 MPa,最小接触压力大于管内介质压力16 MPa,填料密封可以达到密封要求。 由此可以判断满足位移判别条件e。

图7 填料与滑块接触位置接触压力分布云图

综上所述,由直管臂两端最大位移差值为9 mm 可以判断直管臂1、2 均保持水平状态;从直管臂2 仅移动了8 mm 可以认为, 直管臂2 在固定支墩处几乎没有窜动;结合整体管系最大应力为67.9 MPa,低于材料屈服强度,可以判断井口位移补偿管系应力满足强度条件;局部补偿器的所有应力评定路径均满足强度评价条件,由此可以判断补偿器满足强度评价条件;最小密封压力为16.9 MPa,大于管内介质压力,由此可知补偿器密封性能满足管系运行要求。 结合1.2 节的5 个判别条件, 最终得到井口管系最大位移补偿量为560 mm。

3 热采井口地面管系位移补偿量影响因素分析

3.1 管臂长度

结合位移判别条件a、b 可知,管系重量会直接影响最大位移补偿量。 因此,笔者将通过改变管线长度来改变井口位移管系的重量,通过分析补偿管系的变形情况研究管线长度变化与最大补偿量之间的关系。

在补偿器2 位置不变的条件下,直管臂1 增长时,旋转臂1 将缩短且斜率变大;直管臂1 缩短时, 旋转臂1 将增长且斜率变小; 从直管臂2和旋转臂2 的连接形式可以看出其运动规律与直管臂1、旋转臂1 相同,由此可见改变直管臂的长度时旋转臂长度必将发生改变。 根据这个特性将井口管系管道分为两组,单独改变直管臂1 或直管臂2 为一组, 同时改变直管臂1、2 为另一组,以直管臂1、2 长度为变量建立稠油管线最大补偿量的目标函数F(t):

将管臂的改变量设为±500 mm, 补偿量汇总结果见表3。由表3 可以看出,随着直管臂1 的增长,井口补偿量下降,当直管臂1、2 同时增加500 mm 时, 井口补偿量下降幅度达到了23.4%;随着直管臂1 的缩短,井口补偿量增大,当直管臂1、2 同时缩短500 mm 时, 井口补偿量上升幅度达到了117.7%。 由此可见,同时缩短直管臂1、2 能最大程度地增大井口位移补偿量。

表3 井口位移补偿管系的最大补偿量

3.2 补偿器结构

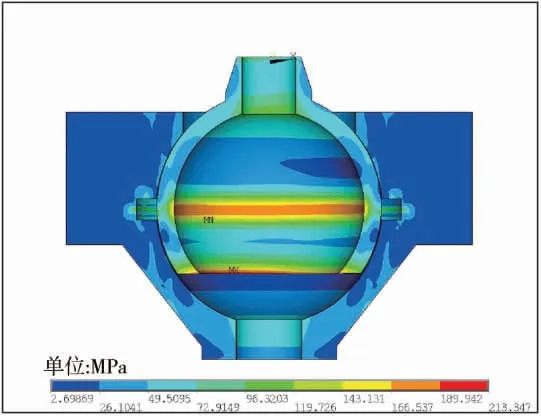

考虑到稠油井口管系结构的复杂性和载荷的多样性,旋转补偿器是补偿井口抬升量的最佳选择。 旋转补偿器根据结构的不同可分为两种,一种是轴向旋转补偿器,另一种是万向旋转补偿器。 其中,万向旋转补偿器主要由外壳、芯轴和密封环组成,由于其芯轴是球形的,因此可以补偿空间位移量。 万向旋转补偿器有限元模型如图8所示,在球形芯轴上与密封环接触位置沿厚度方向建立强度评定路径1, 以评定球形芯轴与密封环接触引起的应力集中;在外壳上密封环凹槽沿厚度方向建立强度评定路径2。

图8 万向旋转补偿器有限元模型

对局部万向旋转补偿器模型施加与轴向补偿器相同的边界条件后,得到万向旋转补偿器的应力分布云图如图9 所示,万向旋转补偿器各危险路径评价结果见表4。

图9 万向旋转补偿器应力分布云图

表4 万向旋转补偿器各危险路径评价结果

由图9 可以看出,最大应力213.35 MPa 出现在球形芯轴中间,该处的应力主要是由温度和压力引起的弯曲应力。 由表4 可以看出,路径1 的应力未达到强度评价要求,说明稠油井口管系补偿量在560 mm 时万向旋转补偿器不满足位移判别条件d。 由于万向旋转补偿器的密封是由密封环、外壳和内部球形芯管共同完成的,并且密封面积随着内部球形芯管的变形而变化,因此不能单独用接触压力的大小来判断万向旋转补偿器的密封压力是否满足要求。 为此,笔者建立球形芯轴与密封环、外壳与密封环沿最小接触压力路径上的压力值曲线(图10、11),以曲线上接触压力大于最低密封压力的路径长度是否大于1/3 来判断万向旋转补偿器是否满足密封要求。

图10 内部球形芯轴与密封环接触压力曲线

图11 外壳与密封环接触压力曲线

从图10、11 可以看出,球形芯轴、外壳与密封环接触压力大于最低密封压力的路径长度明显大于1/3, 因此可以判断万向旋转补偿器能够达到密封要求,此时万向旋转补偿器满足位移判别条件e。 但是由于万向旋转补偿器不满足位移判别条件d, 因此560 mm 不能作为万向旋转补偿器管系的最大补偿量。 为了得到万向旋转补偿器安全运行的最大补偿量,逐渐降低井口补偿量并提取整体管系补偿器管口载荷从而施加到万向旋转补偿器中以进行迭代计算,最终得到满足位移判别条件a~e 的整体管系最大补偿量为520 mm。

将轴向旋转补偿器和万向旋转补偿器能安全运行的最大补偿量进行对比分析,发现在保证补偿器安全运行的前提下,轴向旋转补偿器井口最大补偿量为560 mm, 比万向旋转补偿器增大了7.7%,说明轴向旋转补偿器能在更大的井口补偿量下安全运行。

4 结论

4.1 分别采用管道单元和实体单元,建立了稠油井口地面管系和局部补偿器的有限元模型,以整体管系的变形与强度条件和局部补偿器的强度条件与密封性能,确定了稠油井口地面管系最大位移补偿的判别条件。

4.2 以直管臂长度为变量对管系位移补偿的影响进行了分析。 随着直管臂的增长,井口补偿量下降,当直管臂1、2 同时增长500 mm 时,井口补偿量下降幅度达到了23.4%;随着直管臂的缩短,井口补偿量增大,当直管臂1、2 同时缩短500 mm 时,井口补偿量上升幅度达到了117.7%。4.3 对比分析了不同局部旋转补偿器结构对于管系结构位移补偿量的影响,计算结果表明轴向旋转补偿器和万向旋转补偿器均能提供足够的密封强度,但前者具有更大的位移补偿量,相同管系结构下,其补偿量可提高7.7%。