煤层底板突水光纤光栅多参数传感监测系统研究

宁殿艳

(1.中煤科工集团西安研究院有限公司,陕西 西安 710054;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

煤矿深部开采过程中,随着煤层采掘扰动,导致煤层底板发生变形破坏,削减隔水层强度,使底板突水危险性增加[1-4]。开展深部煤层采掘扰动下底板温度场、应力场、渗流场监测是突水灾害辨识与预警的主要手段,变得越来越必要。对其装备的开发是煤层底板突水监测预警和制定工作面底板水害防治措施的基础[5,6],具有重要的科学和现实意义。

近年来,随着光纤技术的发展,基于光纤的监测系统在煤矿安全监测中的发展和使用有所增加[7-10]。与传统以电学原理为主的底板多场监测技术相比[11],光纤光栅传感技术因其具有适用于严苛环境、抗电磁干扰、远程传感、长期稳定性好、尺寸微小、量测效率高、疲劳耐久性强等优势,突破了传统电学感测技术的不足,可实现底板突水的准分布式监测,能全面地获得底板多场的变化信息[8]。然而,这项技术的实际应用仍然需要进一步的发展,以实现有效的使用。本文针对工作面底板各场特点,设计了一种基于光纤光栅多参数传感的煤层底板突水监测系统,通过在FPGA中进行在线自动多峰检测,实现多参数光纤光栅的波长实时、准确解调。此外,通过对河北邢台葛泉煤矿煤层底板突水监测,获得了温度场、应变场、渗压场的监测数据,验证了系统的科学实践性,该系统的实现为煤层底板突水监测提供了良好的装备支撑。

1 光纤光栅传感原理及数据处理

1.1 光纤光栅传感原理

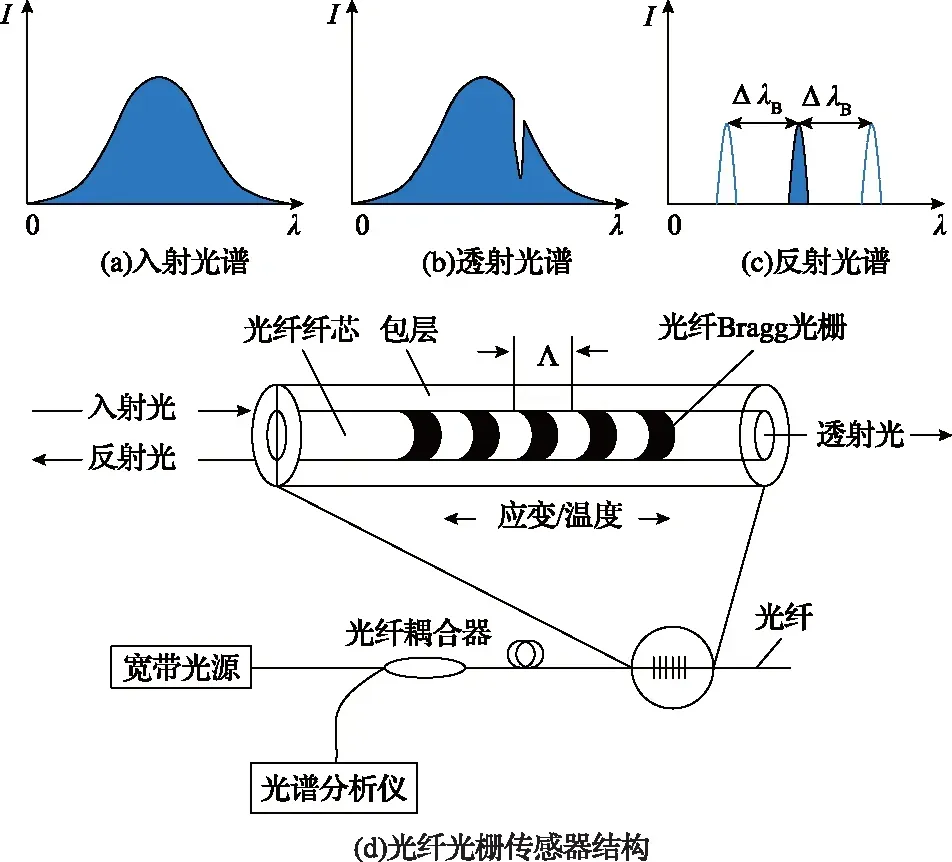

光纤光栅(FBG)传感器是一个反射型的窄带滤波器,其结构与传感光谱如图1所示,对不同波长的光具有选择作用,即当入射光通过光栅时,光栅中心波长对应的光波会被反射,其他光波会全部透射通过。由耦合模理论可知,光纤光栅的中心反射波长如公式:

λB=2neffΛ

(1)

式中,λB为光纤光栅的中心发射波长;neff为导模的有效折射率;Λ为光栅的固有周期[12]。

图1 光纤光栅传感器结构与传感光谱

FBG对于应力和温度都很敏感,应力通过弹光效应和光纤光栅周期的变化来影响λB,温度则是通过热光效应和热胀效应来影响λB。

应力和温度的变化都会改变有效折射率和光栅周期,导致FBG传感器反射峰值波长的变化,假设二者引起的光栅中心波长变化是相互独立的,光纤布拉格光栅的中心反射波长变化公式:

式中,ΔλB为中心波长漂移;ε是光纤的轴向应变;Pe是有效弹光系数;αs为光纤的热胀系数;ζs为光纤的热光系数;kε和kT分别为光栅应变和温度系数。

1.2 数据处理

在监测时,需要将解调后的中心波长转换为对应传感器的测量值,下面将分别介绍温度、应变和渗压传感器的转换计算公式。

1.2.1 温度

通过采用二次拟合的公式进行温度的计算,可使测温精度提高到 0.2℃,计算公式:

T=A(λ-λ0)+B(λ-λ0)+T0

(3)

式中,A为二次项系数,℃/nm2;B为一次项系数,℃/nm;λ为光栅当前波长,nm;T为当前温度,℃;λ0为温度传感器在T0温度下的波长,一般取T0=0℃附近的波长。

1.2.2 应变

采用的应变传感器中带有温度补偿传感器,应变传感器在温度修正后的应变计算公式:

ε=K(λ1-λ0)+B(λt1-λt0)

(4)

式中,ε为应变量;K为应变系数,μm/nm;B为温度修正系数,℃/nm;λ1为应变栅当前的波长值,nm;λ0为应变栅初始的波长值,nm;λt1为温补光栅当前波长值,nm;λt0为温补光栅初始波长值,nm。

1.2.3 渗压

采用的渗压传感器中带有温度补偿传感器,渗压传感器在温度修正后的压强计算公式:

P=K(λ1-λ0)+B(λt1-λt0)

(5)

式中,P为压强,kPa;K为渗压计传感器系数,kPa/nm;B为温度修正系数,℃/nm;λ1为压力光栅当前的波长值,nm;λ0为压力光栅初始的波长值,nm;λt1为温补光栅当前波长值,nm;λt0为温补光栅初始波长值,nm。

2 光纤光栅传感系统设计

2.1 光纤光栅传感监测系统设计

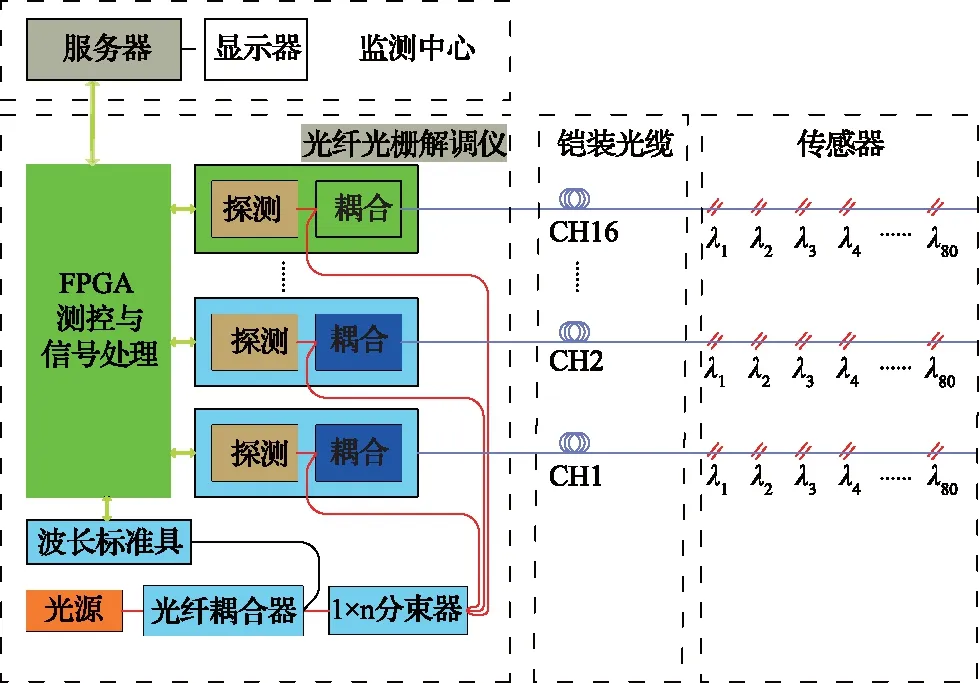

光纤光栅传感监测系统包括地面服务器、显示屏、光纤光栅解调仪、多芯铠装光缆及已有井下光纤光栅温度、应变、渗压传感器,如图2所示。该系统采用串、并行相结合的方式进行FBG传感器多路复用设计,可实现16通道,每个通道最大可复用80个传感器的准分布式实时监测。

图2 监测系统组成

系统通过光纤解调仪光源模块发出16束宽带光波,由光纤耦合器将光波耦合到铠装光纤中,再传至测试点布设的埋入式多参数光纤光栅传感器上;光纤光栅传感器对光波调制后,带着传感器实时信息的光波反射回来,进入光纤光栅解调仪的光电探测模块;光电探测模块将调制后的光信号转换为电流信号,并传送到FPGA测控模块进行模数转换,在FPGA上信号处理模块将得到的数字信号通过在线自动多峰检测的谱峰定位方法,准确测量物理量变化调制后光纤光栅传感器的中心波长。

系统终端参数设置界面设定各传感器位置、通道号、传感器参数类型、原始中心波长、参考配对、温度修正系数等参数,实时计算对应通道对应应变、温度及渗压传感器的测量值,并将结果传回监测中心的服务器进行存储与显示,以实现底板突水状态远程实时监测。

2.2 实时多峰检测方法

2.2.1 方法

多参数准分布式光纤光栅解调的关键技术难点是在线多个传感器中心波长的峰值点准确检测[13]。到目前为止,已经发展了多种不同的在线寻峰技术,主要包括基于传统的窗口阈值技术[14]、小波变换及希尔伯特变换[15]、经验模态分解[16]、强度加权方差[17]等,这些算法的主要不足是为了更具普适性,就必须选择更自由的参数(即窗口长度或阈值)。2012年Scholkmann提出了一个简单而有效的自动多峰检测(AMPD)普适算法[18],该算法是利用矩阵计算所有的输入数据来求峰值点,其特点是:在分析之前无需用户选择参数的特性;能够检测周期和准周期信号中的峰值;具有相当稳健的峰值检测效率[14]。为了在现场可编程门阵列(FPGA)上实现AMPD算法,2018年Alperen Mustafa Colak在AMPD的基础上进行了改进,并在FPGA上实现了时间序列数据的实时谱峰定位[19],提高了AMPD算法在FPGA上实现的性能和效率。

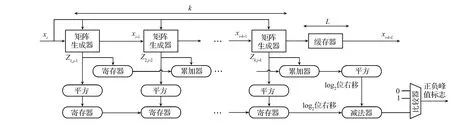

本文采用Alperen Mustafa Colak的方法进行谱峰定位,实现多参数光纤光栅传感实时解调。改进的AMPD算法及其在FPGA中的实现流程如图3、图4所示,在FPGA中用一个逻辑门创建一个进程,将输入和输出的矩阵生成器串行连接,应用方差生成局部最大尺度矩阵,在每个时钟周期内,每个矩阵生成器的数据与顺序移动的新采样数据进行比较,生成每个尺度矩阵的元素,并依次求和与求平方和,然后保存所有值到寄存器中,当矩阵所有元素比较生成后,使用一个基本的峰值标志来比较确定一个值是否对应于一个零点,即是否检测到一个峰值点。

图3 改进的AMPD算法流程

2.2.2 试验测试

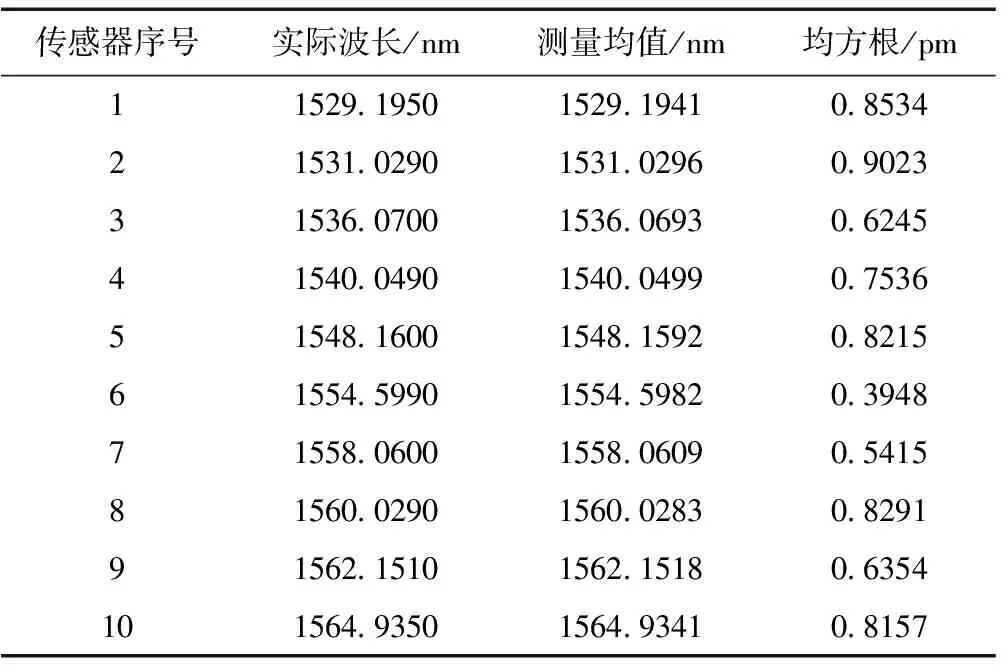

为了测试系统性能,在实验室对各个通道采用多个不同波长的传感器进行试验,对于同一传感器各个通道测试数据一致,不再赘述;不同传感器试验如下:随机取10个传感器,并设置采样频率10Hz,连续采样10min,将测量值求平均值、均方根,系统波长测量精度小于1pm,谱峰检测测试结果见表1;在第6通道接入13个不同波长的传感器进行多谱实时检测测试,系统可以实时准确检测出多个谱峰,与传感器标定一致,系统波长分辨率可达0.1pm。

图4 FPGA算法实现流程

表1 谱峰检测测试结果

3 现场应用

3.1 现场概况

该监测系统对葛泉煤矿11913工作面底板进行了2个多月突水监测,实时地对底板危险区应变、渗压和温度在采动过程中的数据采集。

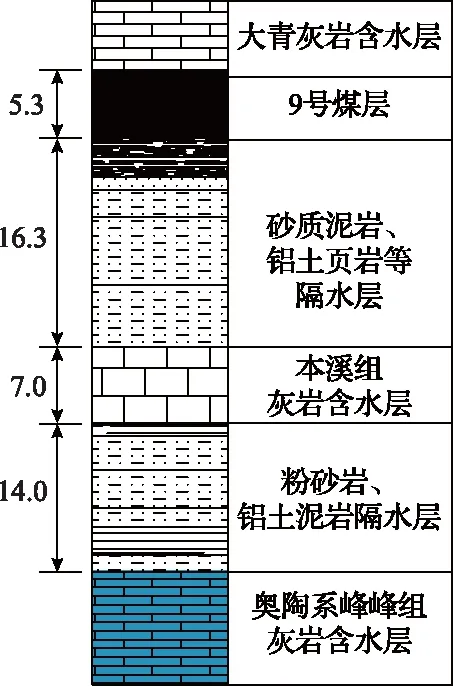

葛泉煤矿11913工作面开采煤层为9号煤层,埋深约200m,煤层底板标高-100~-40m,煤层走向倾角约15°,地下水位高程为+20m左右,工作面布置主要采用走向长壁及倾斜长壁等方式带压开采,开采方式为综合机械化。9号煤层顶部有含水层,9号煤层下伏有两个含水层,含水层1为本溪组岩溶裂隙含水层,层厚为7m,其顶距9号煤层底部16.3m,该含水层富水性中等、厚度较薄,水害风险较小;含水层2为奥陶系岩溶裂隙含水层,其顶距9号煤层底部23.3m,该含水层富水性好、呈巨厚层状,水害风险较大,是矿井主要水害防治对象。此外,两含水层具有一定的水力联系,含水层水头高度为+20m左右,带压开采的9号煤层,存在底板岩溶突水威胁[3],综合柱状图如图5所示。

图5 11913工作面综合柱状图(m)

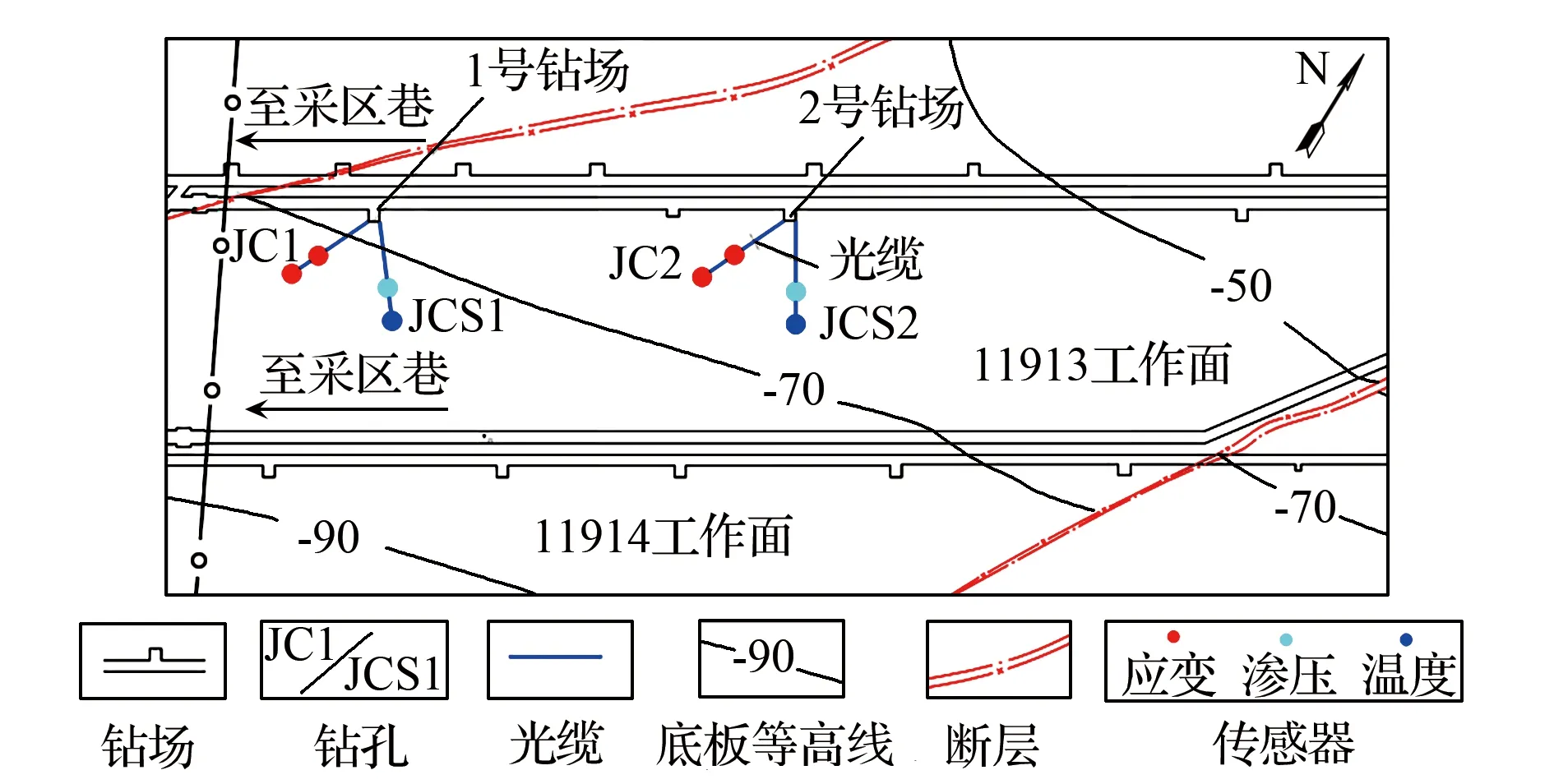

3.2 底板变形破坏监测点位置确定

综合分析葛泉煤矿11913工作面煤层赋存特征、开采技术条件、开采工艺以及之前物探、钻探成果和监测时温度传感器需要尽量布置在离水源近的一侧,渗压传感器须在钻孔底放置约40cm的砂子,应变传感器的钻孔尽量形成高俯角,且传感器须与钻孔周围耦合良好等传感器的技术要求因素,确定监测系统布置方案。现场两个监测点钻场布置4个钻孔,其中两个埋置应变传感器钻孔(JC1、JC2),两个设置渗压、温度传感器共用钻孔(JCS1、JCS2)。JC1与JCS1布于SF6-1断层尖灭处,工作面运输巷内1#钻场,JC2与JCS2布于工作面运输巷内2#钻场,如图6所示。

图6 监测系统平面布置

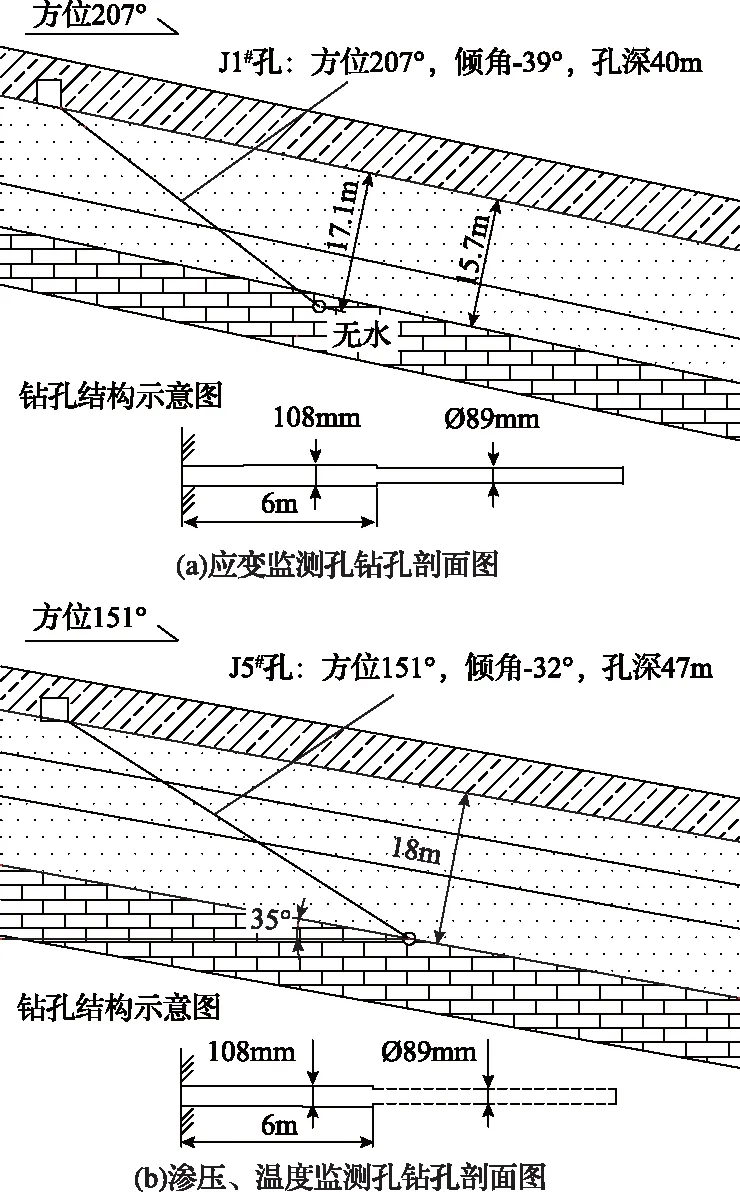

JC1和JC2应变监测孔钻孔进尺40m,垂深17.1m,钻孔剖面图如图7(a)所示,终孔层位为9号煤层以下17~19m,应变传感器分别布设于垂深12m和17m处,采用水泥浆将传感器与孔壁固结为一体;JCS1和JCS2渗压、温度监测孔钻孔进尺47m(垂深18m),钻孔剖面图如图7(b)所示,渗压传感器布设于垂深12m处,温度传感器布设于垂深17m处,采用砂子填充于传感器与孔壁间,保护水压无损失传递,且不影响测点温度的准确。

图7 钻场钻探钻孔布置

传感器布设使用了4个通道,每个通道串接2个传感器的复用方式,采样频率为6次/h。

3.3 现场实验数据及分析

8月24至11月3日,系统对葛泉煤矿11913工作面设置的8个传感器进行了连续监测数据采集,采集到了1#钻场中2个应变传感器、1个温度传感器和1个渗压的传感器的全过程实时数据,采集到了2#钻场中2个应变传感器、1个温度传感器和1个渗压的传感器的部分数据。2#钻场中传感器数据采集不全是由于其离回采工作面较近,开采将其破坏。本研究仅对1#钻场采集数据进行分析,2#钻场采集数据作为结果定性判断的依据。

3.3.1 温度数据分析

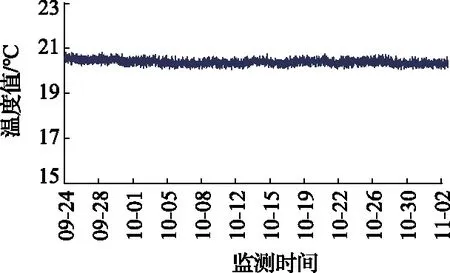

1#钻场的温度传感器监测时间为9月24—11月3日,采集数据分析,如图8所示,温度均值为20.40℃,峰峰值为0.77℃。与传统(电学原理)传感器抽查量测结果20.5℃一致,峰峰值小于变化幅度1.0℃,表明测试结果可信,准确度和精度高于传统测法。可确定地下温度在量测时为恒温20.40±0.34℃。

图8 温度监测数据

3.3.2 渗压数据分析

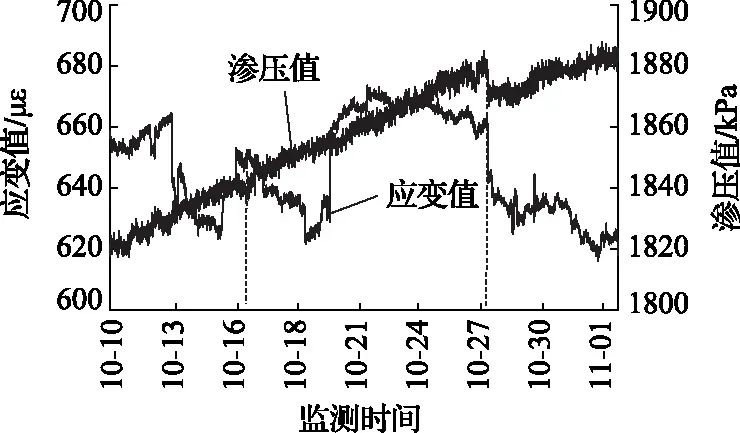

1#钻场的渗压传感器监测时间为10月11—11月3日,采集数据分析,如图9所示,渗压均值为1846.40kPa,峰峰值为57.49kPa。传统(电学原理)传感器抽查量测结果均在对应量测时间测试结果±5kPa范围内,正负均有,表明测试结果可信。渗压值变化比较大:在10月12日、10月17日和10月28日分别有明显降低,在10月21日有明显升高,是由于工作面推进煤层开采,地下水的导升对水头高度影响所致。

图9 渗压监测数据

3.3.3 应变数据分析

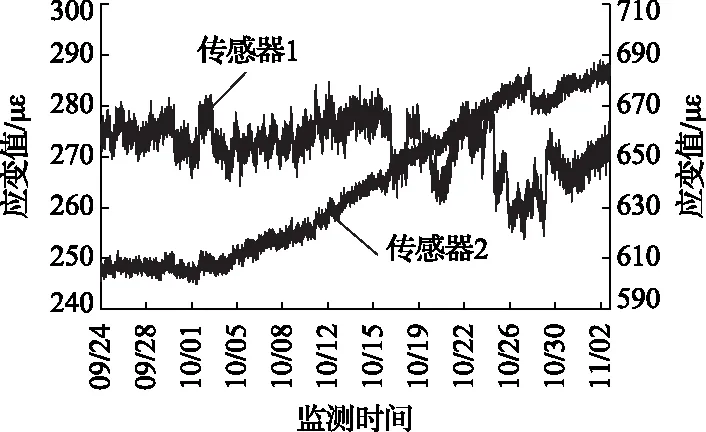

1#钻场的2个应变传感器(传感器1垂深17m、传感器2垂深12m)监测时间为9月24—11月3日,采集数据分析,如图10所示,传感器1的应变均值为-638.47με(负号表示压缩应变,下同),峰峰值为88.20με;传感器2应变的均值为-272.02με,峰峰值为30.85με。工作面底板下岩层应变受采动影响和深度有关,一般情况下,因开采使得采空区域底板上部荷载减除浅部变化较深部频繁且变化大。实际测试时,传感器1(深部)量测的数据较传感器2(浅部)波动频繁,传感器2(浅部)量测的数据较传感器1(深部)变化大,由量测岩层状态和量测位置决定的:传感器1(深部)设置于16.3m厚的砂质泥铝土页岩等隔水层的底部,传感器2(浅部)设置于隔水层的中部[20]。隔水层下伏7.0m含水层,水力与9号煤层及其上方含水层有联系;下伏含水层水头高度与水的导升密切相关。

图10 应变数据

10月2日之前受下伏含水层水头高度影响,传感器1与传感器2测量结果变化趋势一致,因传感器1(深部)所在岩层接近下伏含水层,变化幅度大。10月2日到10月17日,主要受开采卸荷影响,传感器1与传感器2测量结果变化趋势一致,因传感器2(浅部)所在岩层接近开采煤层,变化幅度大。10月17日到10月28日,传感器1(深部)所在岩层受下伏含水层水头高度影响显著,受开采卸荷影响次之,传感器2(浅部)主要受开采卸荷影响,故传感器1测量结果表现波动的同时,又表现与传感器2测量结果一致的变化趋势。10月28日到10月30日,开采卸荷影响基本结束,受卸荷后应力逐渐平衡,转为应变受下伏含水层水头高度影响。因埋设应变传感器的钻孔倾角为39°非垂直对应关系,受开采平面位置的影响,传感器1位置卸荷后应力平衡晚于传感器2位置。10月30日后,卸荷应力平衡,受下伏含水层水头高度影响,传感器1与传感器2测量结果变化趋势一致,因传感器1(深部)所在岩层接近下伏含水层,变化幅度大,二者关系与10月2日之前一致。

因传统(电学原理)传感器体积大,遇潮易坏就,实施难度高,测量的准确性与精确度不高,在应变测试过程未进行抽检。测试结果表明,基于钻孔的光纤光栅便于设置,可连续量测,实时传输,全过程观测工作面底板的压力变化规律。

3.3.4 耦合分析

9月24—11月3日,量测时监测点岩层为恒温20.40± 0.34℃,对应变传感器性能变化的影响很小,可忽略不计。应变波动与渗压变化趋势如图11所示,但是当距开采底部距离较小时,开采卸荷对应变的影响起主导作用;当距开采底部距离较大,离下伏含水层较近时,渗压(或下伏含水层水头高度)对应变的影响起主导作用。

图11 耦合分析

从测试结果看,煤层开采过程中卸荷作用、地下水导升是影响岩层应变的主要因素,深度较大时岩层温度基本处于恒温状态,温度的影响可忽略不计。根据底板突水机理,当底板岩层应变超过允许值,下伏含水层较大时,暴发底板突水,将底板岩层强度(勘察时获得)、实时底板岩层应变、渗压等因素综合分析,确定煤层底板岩层实时完整情况、下伏含水层水头高度,可实现暴发底板突水分级预警,保证工作面安全。

4 结 语

基于FBG传感的可靠传感器的光纤光栅多参数传感监测系统,通过引入在FPGA中应用简单普适的多峰检测的技术,实现了波长分辨率可达0.1pm,测量精度达1pm的多参数解调能力。并将其应用于葛泉煤矿煤层底板突水监测,试验的结果表明,系统适应性强、稳定性好,可连续、实时量测、时效性高,且精度高于传统仪器。将底板岩层强度、实时底板岩层应变、渗压等因素综合分析,可确定煤层底板岩层实时完整情况、下伏含水层水头高度,进而可实现底板突水分级预警。同时采用时域特征提取和聚类算法等对现场监测数据进行多参数耦合分析,在煤层底板突水预警过程中将具有巨大的潜力。但在试验过程中,存在监测点随工作面回采而破坏的现象,应做好监测设备的保护。后续将继续进行现场试验,不断优化监测系统,完善数据处理,摸索有效的现场监测方法,研发更可靠的高时效的煤层底板突水监测预警系统。