炼化装置控制回路性能评估一体化技术研发与应用

何亚东,杨 哲,苟成冬,林 扬,武传朋

( 中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

随着化学工艺技术的不断进步,化工生产流程的复杂程度也不断提高。为了更好地保障生产过程可靠运行,最大限度减少人工干预和误操作发生概率,现代化工对装置控制系统的自动化及智能化程度提出了更高要求[1]。控制回路性能评估技术作为工业过程自动化领域的重要技术,是保证装置生产效率和本质安全的核心要素,其主要目标是在尽量不影响控制系统正常运行的情况下,对控制器的性能做出评价,得出当前控制器与理论最优基准控制器的性能差距,进而在控制性能不满足设计要求时,对造成性能不良的原因进行诊断并给出改进决策[2]。

国外石化企业较早重视炼化装置工艺平稳管理,在报警性能评估与优化、控制回路性能评估与诊断等技术领域投入巨大[3],借助工业互联网技术和控制学理论,研究出多种先进的评估方法及软件系统,辅助操作人员更好地掌握装置控制系统的运行情况,及时发现、消除各种风险隐患,如Matrikon公司的 Processing Doctor软件、Honeywell公司的 Loop Scout软件等,极大地提升了企业生产全过程的协同控制与操作优化能力[4]。

国内大中型石化企业针对控制系统层面的管控起步较晚,在炼化装置生产过程的工艺平稳管理方面依然存在诸多问题:运行状态监测、预警和分析不到位,造成DCS系统报警过多;控制回路PID参数整定及控制阀维护不合理,造成控制回路波动大,自控率低;操作及管理人员对运行健康状态的认知不统一,造成缺乏对装置整体工艺状态的综合健康评估与诊断等[5]。因此,有必要基于各企业工艺管理现状和国外优秀经验,研发融合多源数据采集、多维评估指标设计与集成、故障根原因诊断、在线实时监测等全周期的控制回路性能评估一体化技术,利用技术手段有效提高生产装置自控率、平稳率,降低操作负荷及维护工作量,全面提升企业精细化管理水平。

1 控制回路性能评估一体化技术内容

1.1 多维度的控制回路性能评估指标

传统控制回路评估方法,如基于物理模型的方法和基于定性经验知识的方法,虽然能够较为客观地评价控制回路的性能,但仅能从单一层面给出评估结果,不适合现代控制系统的高复杂性和高综合性[6]。

因此,为了全面评估控制回路性能,从人员操作、测量仪表故障、控制器组态、执行器故障、外部扰动等方面出发,设计并建立了83维指标(20维关键指标),实现了多维度的控制回路性能评估与诊断。部分控制回路性能评估指标及方法见表1。

表1 部分控制回路性能评估指标

1.2 复杂维度的控制回路性能故障诊断方法研究

当前,控制回路性能故障诊断根据诊断对象不同大致可以分为4类:阀门故障诊断 (被控对象)、仪表故障诊断 (测量单元)、PID参数诊断(控制器)和外部扰动诊断(外部干扰)。以阀门故障诊断为例,介绍所研究的基于皮尔逊相关系数的控制阀诊断方法。

针对控制回路中控制阀的故障诊断,目前鲜有将控制阀的设定开度与被控变量的输出值相结合进行详细分析的做法。考虑到控制阀常出现的故障有迟滞、卡堵等现象,这些故障的相同点是控制阀的设定开度和被控变量的实际输出值之间呈现非线性特征,因此,可通过控制阀的设定开度和被控变量的实际输出值之间的线性相关性,判断控制阀是否出现故障。

采用控制阀设定开度与被测变量实际输出值之间的皮尔逊相关系数(Corr)检测控制阀是否存在故障[7],计算公式见式(1)。

(1)

皮尔逊相关系数值介于-1~1之间,当线性相关系数处于0.8~1时,控制阀开度与被控变量的实际运行值之间的线性相关性较好,控制阀处于正常工作状态;当皮尔逊相关系数小于0.8时,控制阀开度与被测变量的实际运行值之间的线性相关性较差,控制阀极有可能存在故障。

1.3 控制回路PID参数整定优化方法

控制回路PID控制器的参数优化整定对于控制器性能起着至关重要的作用。共研究了包括基于闭环过程信息约束、内模PID控制器、临界比例度等多种方法,以基于闭环过程信息约束为例,介绍整定方法。

大多数实际工业过程都能够用二阶加纯滞后模型描述,纯滞后是系统的输入变化后,输出做出相应变化的延迟时间,如式(2)所示。

(2)

基于闭环过程信息约束的前向通道模型辨识与整定采用互相关系数的方法,通过计算控制器与系统输出数据的互相关性来求取模型参数,计算公式见式(3)。

(3)

具体来说,利用整定规则中的系统参数T1、T2、K与控制器参数中的Kc、Ti、Td之间的函数关系进行逆向推算,获得过程对象模型中参数的估计值[9],对于采用PI控制的系统,逆向推算公式见式(4)。

(4)

对于采用PID控制的系统,逆向推算公式见式(5)。

(5)

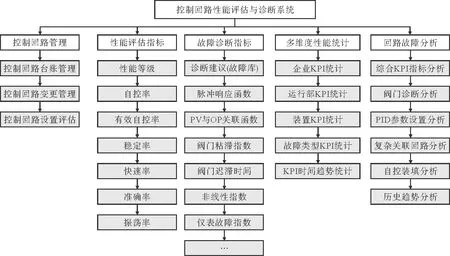

1.4 控制回路性能评估与诊断系统

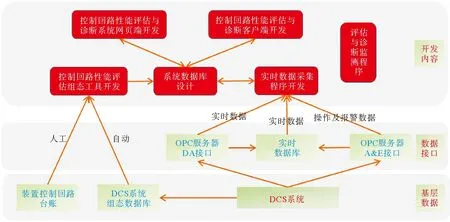

控制回路性能评估与诊断系统设计路线如图1所示,主要涉及基础数据、数据接口和系统开发3个模块,主要包括控制回路信息组态、系统设置组态、装置数据采集、系统数据库设计、实时与定期评估监测程序、客户端展示等内容。

图1 控制回路性能评估与诊断系统设计路线

1.4.1 系统数据库

根据系统功能设计及评估性能要求进行数据库设计,主要包括:多套装置的控制回路设置台账及相关参数等数据表建立,系统配置(企业、装置、用户等)等信息存储,快速响应及查询机制,稳定运行维护机制等。

1.4.2 数据采集

a) 数据采集接口。利用OPC DA接口采集控制回路数据,采集数据至少要包括:各回路的MV、SP、PV、Mode参数,有条件可采集P、I、D参数,同时要保证网络通讯的安全要求、采样周期、数据量、易用性等细节功能。

接口功能包括:更新功能(更新数据记录);查询功能(装置名称、位号、状态等);自动导入功能(自动将回路位号信息推到位号表,自动将报警信息推到报警记录表,自动进行回路日志解析并插入数据表);剔除功能(对不参与统计的回路进行过滤剔除)等。

b) 数据采集服务。数据采集服务包括:根据数据接口及控制回路位号进行数据采集服务;数据连接测试服务;历史数据导出服务;出现BUG后及时报警并重启服务;多装置情况下数采接口自定义配置服务;控制回路实时数据断点续传服务等。

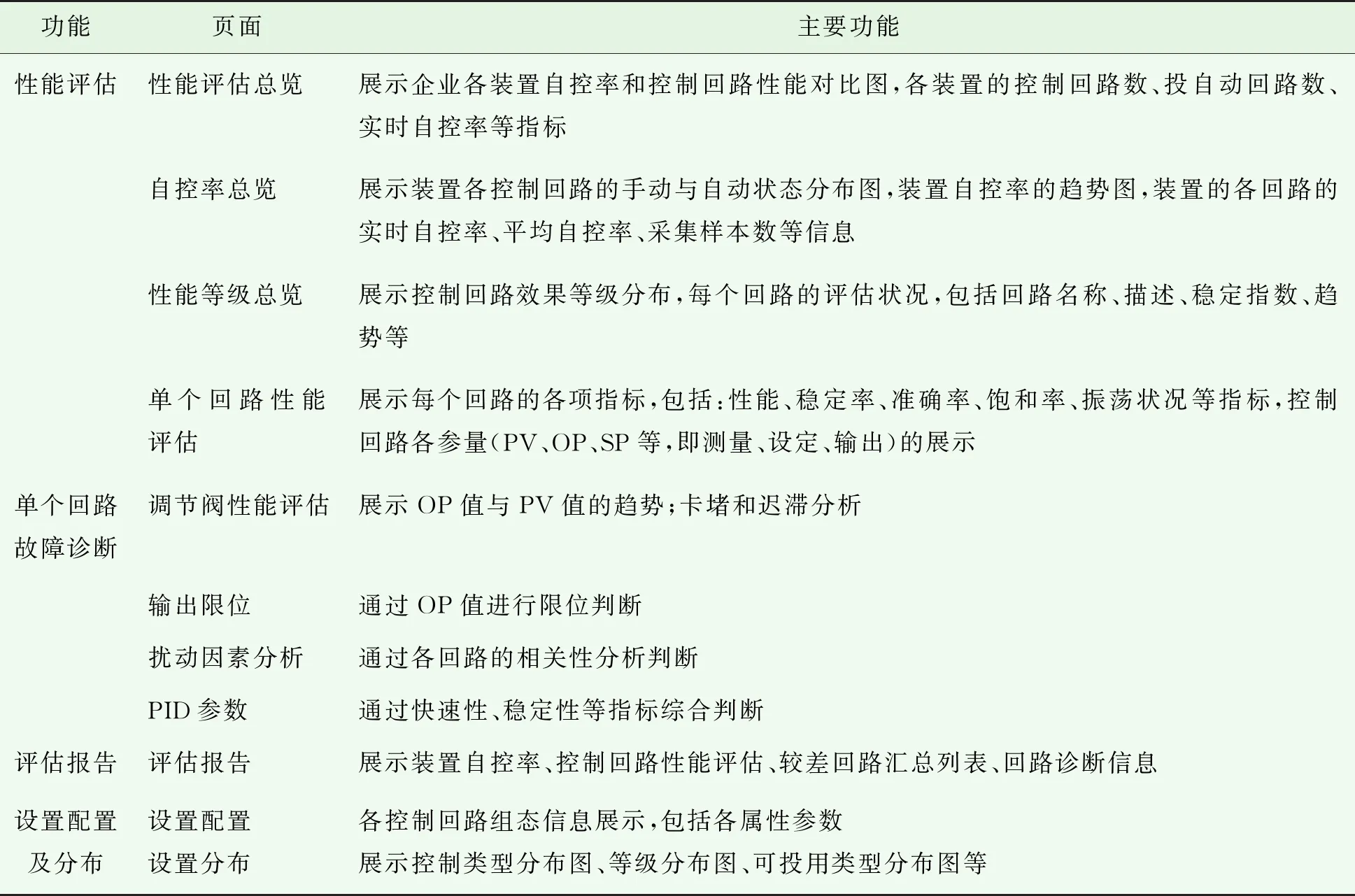

c) 控制回路性能评估与诊断系统客户端。控制回路性能评估与诊断系统客户端部分功能设计如表2所示,包括性能评估、单回路故障诊断、评估报告、设置配置及分布等主要功能,涵盖性能评估总览、自控率总览、性能等级总览、单回路性能评估等关键页面,实现对控制回路详细评估与异常诊断的可视化展示。

表2 客户端部分功能设计

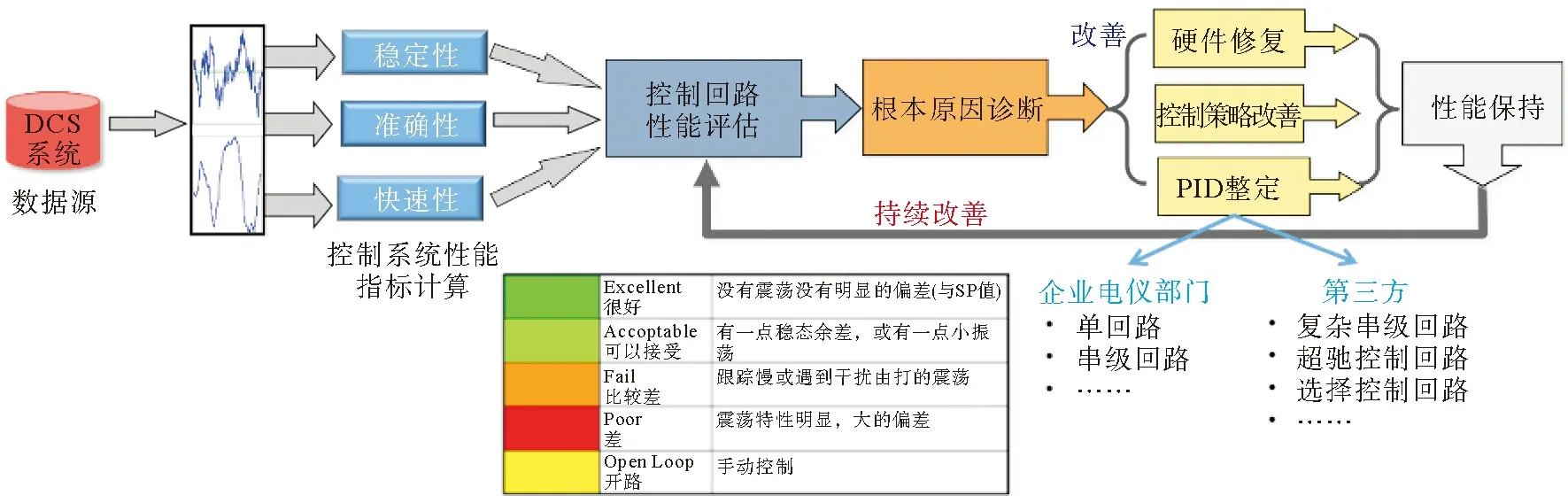

2 控制回路性能评估一体化技术实施方案

综合考虑企业现场管理实际、网络软硬件配置、工艺技术流程等多种因素制定实施方案,借助专业技术软件以及专家经验,协同解决工艺、仪表、设备等方面的问题,及时定位控制系统存在的隐患,提升工艺运行的平稳性,形成实时评估与控制优化相互促进的“闭环模式”,持续提升企业控制水平,具体方案如图2所示。

图2 控制回路性能一体化技术实施方案

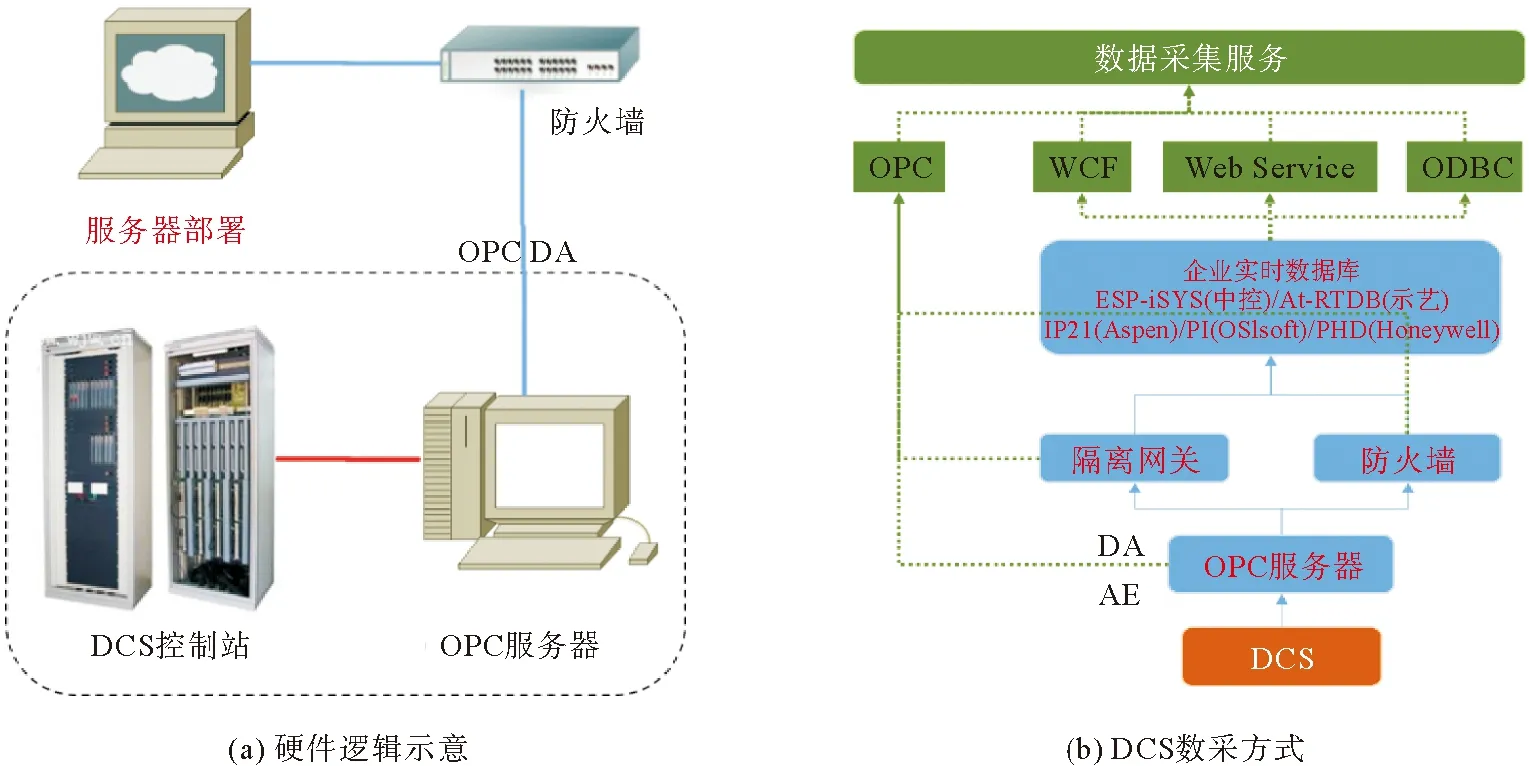

2.1 服务器部署及DCS数据采集存储

从装置OPC服务器的OPC DA接口采集控制回路实时数据,具体来说在企业现场新增一台实体/虚拟服务器作为数采系统的终端(软件系统部署、数据存储部署均需新增服务器),在新增服务器上部署OPC客户端连接企业对外的实时数据库读取DA数据并进行数据存储,如图3所示。

图3 服务器部署及DCS数据采集

2.2 控制回路评估与诊断优化系统

在办公网部署应用系统服务器,该服务器可以连接到装置的控制回路主数据库,实时获取控制回路运行数据。同时,建立并部署在线的控制回路评估与诊断系统,自动进行控制回路的性能评估、不良控制回路的在线诊断与分析、输出报告报表等。系统功能如图4所示。

图4 控制回路性能评估与诊断系统功能建设

3 应用案例

自主研发的控制回路性能评估一体化技术在中国石化的多个炼化企业进行了应用,以某炼化企业轻烃回收装置为例,说明控制回路性能评估一体化技术的效果。

3.1 回路设置台账梳理

梳理轻烃回收装置的控制回路设置台账及组态情况,共梳理105条回路,梳理结论:控制回路设置中存在部分阀门限位操作;正常运行过程中,存在10条备用回路,存在5条副回路处于失效状态,建议优化控制方案;仪表故障4条,建议维护仪表;8条PID参数不合适,建议优化PID参数。

3.2 回路性能评估

部署控制回路性能评估与诊断系统,进行控制回路性能评估与诊断。评估结论(某段时间内):自控率为97.94%,有效自控率为52.94%,综合性能评分为56.87。由于较多回路处于全开或全关状态,导致较多回路存在性能较差现象。

进一步对性能较差控制回路进行故障原因分析,得出故障原因如下:①人为干预:由于自控率考核要求,较多无效回路投入自动状态;②设备故障:仪表及阀门故障由于资金或现场原因等问题无法得到及时的维修或维护;③控制优化:现有的PID参数优化更注重平稳的控制,例如比例作用过小、积分作用无或过大等,工况变化时现有自动控制条件无法满足要求。

3.3 回路性能优化提升

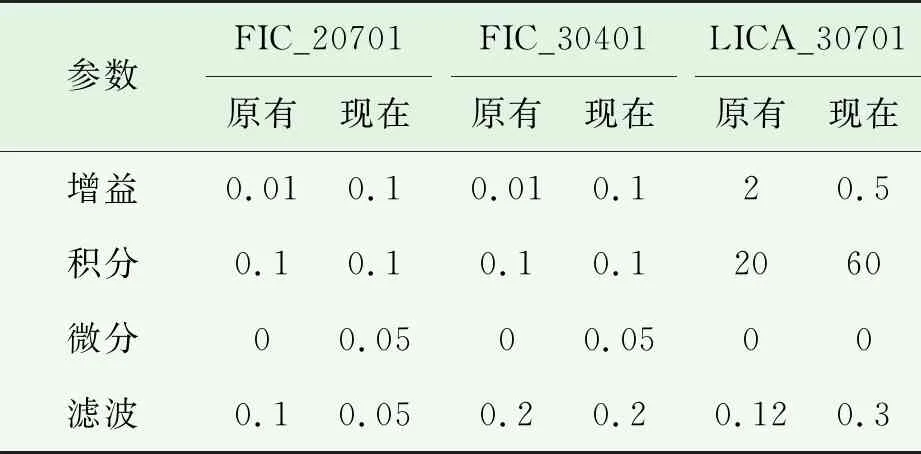

针对性能较差的回路,与装置人员确认需要优化的回路并诊断故障原因,实施控制回路优化技术。以3路分支的耦合回路的解耦PID参数优化控制为例展示优化效果。结果如表3所示。

表3 三路分支回路的PID参数调整

具体来说,先通过优化LICA_30701回路PID参数来稳定阀门波动,消除对FIC_20701回路的抢量影响;再优化FIC_20701回路PID参数,达到稳定且快速控制;最后优化FIC_30401回路PID参数,达到3路分支的动态平稳控制。

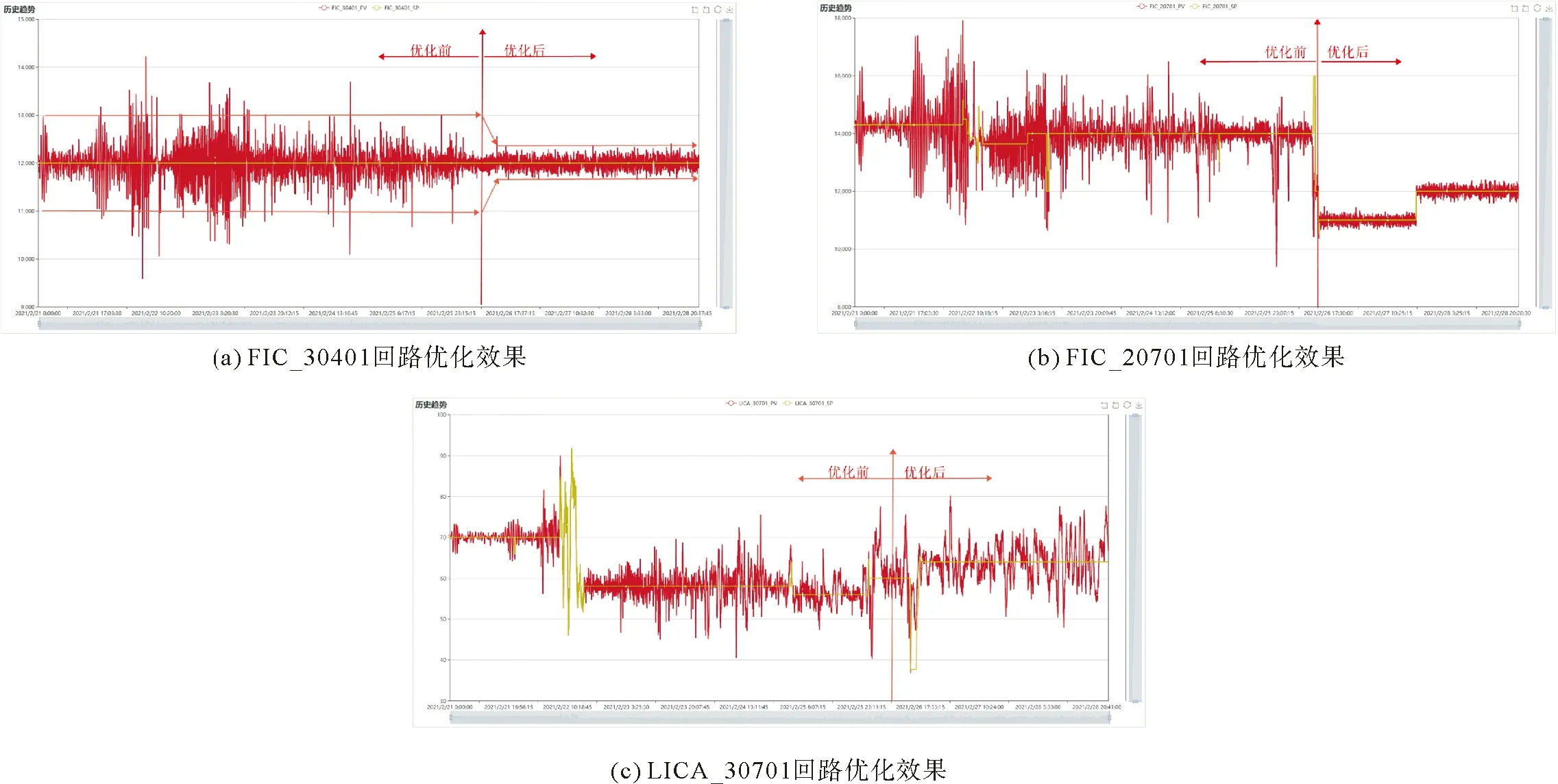

波动变化曲线如图5所示,FIC_30401的波动明显平稳且控制偏差减少,LICA_30701的阀门波动变小,FIC_20701的控制偏差由2 000降至300左右,调节速度由10 min提升到3 min,本次调节时间持续一周,期间进行多次调节对比,最终达到优化效果。3个分支的稳定控制及快速调节能力得到实质改善。

图5 控制回路性能优化效果

通过对轻烃回收装置实施控制回路性能评估一体化技术,评估装置控制回路设置及性能,准确识别了性能较差的控制回路,减少了由于控制回路调节不稳定引起的工艺报警,消除无效报警30%以上,实现装置DCS参数时平均报警数由13次/h下降到6次/h,不良控制回路占比由33%减少到10%以下,有效提高了装置平稳运行水平。

4 结语

本文从控制回路评估、监测、诊断、优化等全过程出发,构建科学的回路评价体系,打通多源数据采集通道,研究复杂控制回路诊断、PID参数整定优化等具体技术,开发性能评估软件系统,最终形成一体化的解决方案。工业应用表明,所研发的一体化技术可以有效消除干扰报警和不良控制回路比例,切实提高装置自控率水平和操作人员工作效率。