基于离线编程的工业机器人去毛刺轨迹规划

沈 涛,王 强,刘永兴

(宜宾职业技术学院 智能制造学院, 四川 宜宾 644000)

0 引言

零件在成型或加工的过程中,不可避免地会出现毛刺现象。零件毛刺的出现严重影响了零件表面的精度和光洁度,致使零件在组装过程中无法实现精密配合,严重时会出现划伤等安全事故,因此零件的去毛刺是零件加工过程中必不可少的一道工序[1]。目前,零件的去毛刺方法有车铣加工、手工去毛刺、化学去毛刺和高温去毛刺等。该工序一般占到零件加工成本的30%,大大增加了企业的生产负担,同时,由于以上去毛刺方式一般比较刚性,使得零件的表面受力程度不一,致使零件的加工精度无法一次到位,往往需要三次以上的去毛刺过程,严重影响了产品的生产效率。而工业机器人去毛刺可根据零件表面情况采取力反馈的方式加工,零件与机器人末端执行器运动速度可实现相对恒定,产品去毛刺工艺过程可实现柔性化生产,产品在更换时仅需调整工业机器人轨迹即可实现,具有更大的柔性空间。

1 工业机器人去毛刺轨迹规划

工业机器人轨迹规划有离线编程和手动示教两种方式。零件毛刺在零件上的分布较广,位置随机且标定点较多(如图1、图2所示),使得工业机器人轨迹规划的难度较大,采取手动标定工业机器人运行轨迹的方式较为困难,耗时较长[2],因此在工业机器人去毛刺工序中,往往采取离线编程自动生成机器人末端执行器运行轨迹的方式。下面介绍离线编程方式去毛刺的具体步骤。

1.1 添加素材库

在工业机器人离线编程中,由于待加工的工件形式多样,在工业机器人离线编程素材库中无法满足素材的需求,因此根据零件的外部特征利用CAD、UG、SolidWorks等常用工程绘图软件对待加工工件进行建模,模型的尺寸特征应与待加工工件一致。工件模型设计完成后,将工件模型从工程软件中导出,拷贝至工业机器人离线编程软件素材库中以完成素材添加。

图1 齿轮端面毛刺 图2 内孔毛刺

1.2 组建工业机器人工作站

从工业机器人素材库中调取与实物型号相匹配的工业机器人。一般而言,与工业机器人实物相配套的离线编程软件均自带有完整系列的工业机器人模型,因此只需调用即可。工业机器人末端执行器可在机器人素材库中调用,如素材库中无该型号的末端执行器,则需在三维工程绘图软件中建模,方法同第一步。然后将工业机器人工作台添加至工作站中,工作台的X、Y、Z尺寸建议以实物测量为准,并在导航树中修改工作台位置参数。最后将待加工工件模型添加至工作台表面,其摆放位置由工作台位置参数确定,如图3所示。

图3 工业机器人工作站组建

1.3 TCP参数设置

在TCP参数设置界面上修改工业机器人末端执行器X、Y、Z参数及其旋转角度,通过修改此参数可使工业机器人末端执行器在工业机器人法兰盘上的安装位置与方向保持一致。

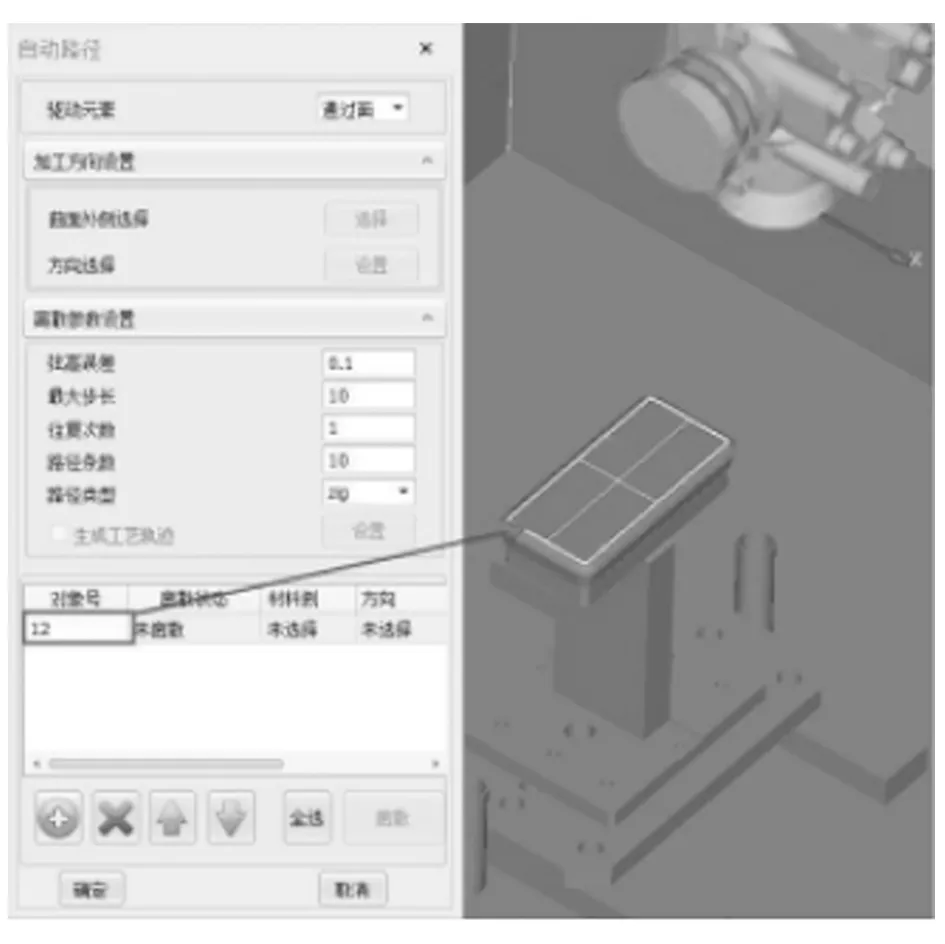

1.4 添加自动路径

利用工业机器人提取待加工工件特征信息,采集工件模型的待加工端面及线段并自动生成标定点,然后将采集到的端面和线段离线成点,如图4所示。将离线的标定点放大检查,对于个别方向不一致的标定点,可采用手动单独调整的方式调节其轨迹方向;对于易产生奇点的标定点采用修改或删除的方式使工业机器人轨迹能够顺利运行。

图4 自动路径添加

1.5 试运行

待审核无误后可点击试运行,以观察工业机器人运行轨迹和姿态。在该步骤中,工业机器人经常会出现奇点,使机器人无法完整试运行,此时需查询奇点的标定点编号进行微调,再开展试运行,务求工业机器人能够完整地走完所有轨迹路线并且机器人的运行姿态符合逻辑,最后点击自动生成机器人运行程序并导出,如图5所示。

2 后置处理

可使用USB设备将工业机器人离线编程自动生成的轨迹规划拷贝至工业机器人示教器中,或者通过TCP/IP协议使得计算机与示教器进行通讯,待计算机中出现工业机器人示教器的存储区间时,将程序拷贝至示教器存储区间中则可在机器人示教器中直接调用。一般而言,因机器人品牌的不同生成的机器人轨迹代码格式也不尽相同,因此需对离线编程代码进行后处理操作,这样工业机器人才能够识别离线编程代码。以NACHI机器人系统为例,可采用MOVEX指令轨迹插补[3]的方式将其生成的运行代码进行后置处理,如图6所示。

图5 工业机器人试运行程序

图6 程序后置处理

3 总结

针对工业机器人去毛刺工序,本文阐述了采用工业机器人离线编程的方式对于不同待加工零件去毛刺的轨迹规划思路。采用本机器人轨迹设计方法,可大大提高工业机器人去毛刺的生产效率,强大的工作站试运行和后置处理功能有效地保障了设备的安全性和待加工产品的生产质量,在一定程度上实现了去毛刺工艺过程的柔性化生产。