基于AutoForm的固定支架毛坯尺寸计算及排样设计

徐海斌

(常州大学怀德学院,江苏 靖江 214500)

0 引言

冲压是通过借助冲压设备对模具加载压力,使板料分开隔离或者塑性变形,从而获得某种形状尺寸部件的一种工艺技术[1]。凭借着精度高、互换性强、生产效率高、能耗低等加工优势,冲压技术已广泛应用于我国制造行业中,如航空航天部件、汽车部件、五金产品等生产领域。冲压产品的质量不仅与模具制造精度有关,还与零件的初始毛坯尺寸和排样方式有很大的关系。同时,毛坯的排样对企业的生产成本也有着较大的影响。传统的毛坯尺寸计算是依靠设计人员的经验估算,这种方法设计周期长,尺寸精度无法保证,生产成本较高。随着制造技术的发展,各种有限元分析软件的不断问世,简化了毛坯尺寸的计算过程,缩短了生产周期,还提高了产品精度[2]。本文通过AutoForm分析软件对一种固定支架类零件进行毛坯外形尺寸计算及排样方式设计,再根据实际生产条状板料的规格尺寸选择合适的工件间距值,优化排样方式,从而为冲压模具从业者提供参考。

1 AutoForm软件介绍

AutoForm是由欧洲AutoForm工程公司开发的国际著名的板料成形模拟分析软件,它利用有限元法对金属冲压成形的全过程进行模拟分析[3]。AutoForm主要包含的模块有用户界面、自动网格划分、一步成形、模面设计、增量求解、切边以及液压成形等,能够完成从产品概念设计到模具设计全过程的模拟仿真,并且可对产品成形的可行性进行系统检查,预判可能存在的失效行为,其操作简便,可靠性高,被全球约90%的汽车部件制造商用于产品开发和模具设计过程中。AutoForm中可对一些形状简单的产品快速形成毛坯轮廓图,并利用毛坯轮廓图进行排样设计,具体操作步骤包括三维建模、模型导入、参数设置、毛坯外形尺寸计算、排样参数设置和排样图计算,最终得到产品排样图及材料利用率。

2 固定支架毛坯外形尺寸计算

2.1 三维建模

本文通过SolidWorks 2018绘制固定支架的三维模型,如图1所示。从三维模型可知,该产品由两个相互垂直的平面组成,两平面相交处由圆角过渡,产品可通过落料、冲孔、折弯三道工序完成制作,绘制完成的三维模型以igs格式保存。

2.2 模型导入

将绘制完成的三维模型(igs格式)导入AutoForm中,由于AutoForm无法对实体模型进行展开计算,因此需将实体模型转化为片体模型。选定需要展开的平面,利用AutoForm中的Extract功能,将实体模型抽取为片状模型,如图2所示。

图1 固定支架三维模型 图2 固定支架的片状模型

2.3 参数设置

设置冲压方向为平均法向,材料为SPHE,其抗拉强度不小于270 MPa,断后伸长率不小于37%,零件厚度为3 mm。

2.4 毛坯外形尺寸计算

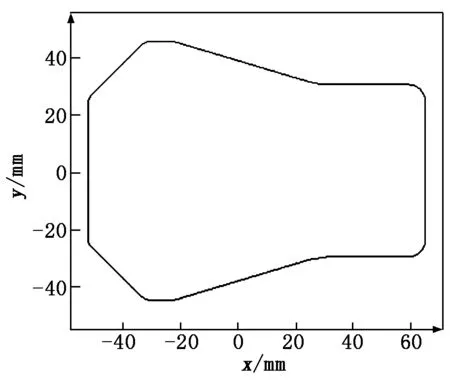

利用AutoForm中的成形检测功能设置计算零件的毛坯外形和尺寸,得到毛坯的轮廓线图,如图3所示,轮廓面积约为8 270 mm2,该轮廓图可用于落料工序排样设计。

图3 固定支架毛坯轮廓图

3 排样及材料利用率分析

3.1 按理论状态进行排样设计

利用AutoForm可对计算得出的毛坯轮廓进行排样设计,不仅方便快捷,而且准确度较高。本零件为轴对称结构且形状较规则,因此按单排排样进行设计。根据零件的外形尺寸、材料性质及厚度,查阅相关资料得出排样最小搭边值:工件间距为2.5 mm,侧面为2.8 mm[4]。将所选的最小搭边值输入AutoForm并设定排样方式依次为横排(0°)、斜排(45°)、竖排(90°),得出排样设计图及材料利用率,如图4所示。

图4 排样设计图

由模拟结果可知:对于轴对称且外形规则零件,斜排的排样方式材料利用率最低,横排和竖排的排样方式材料利用率差异不大。

3.2 按实际状态进行排样设计

实际生产中,冲压所用的材料一般为各种规格的板材,再根据冲压产品的排样方式裁剪成长宽为整数的条状板材。上文所选的搭边值是按照理论状态下确定的最小搭边值,但在实际生产过程中,搭边值的确定还需要根据条状板材的尺寸进行优化,一方面可以提高材料的利用率,另一方面也可以提高模具使用寿命,避免冲压缺陷的产生,确保产品质量。本文按照实际生产状态,假定条状板材的长度固定值为1 000 mm,侧搭边值设定为2.8 mm,针对横排和竖排两种排样方式,通过调整工件间距,优化排样设计并计算实际的材料利用率。

3.2.1 横排排样设计优化

图5(a)为优化前排样设计,条料板材长度L=1 000 mm,零件毛坯轮廓宽度为90 mm,工件间距为2.5 mm,侧搭边值设定为2.8 mm时,条料的宽度为:90+2.8+2.8=95.6 mm,取整后宽度为96 mm。在一块条料只能冲裁8个产品的情况下,可将多余的条料长度平均分配至工件间距中。优化后的工件间距a(mm)由下式计算:

a=L-n×lN.

(1)

其中:n为可冲压的产品数量,n=8;l为产品毛坯轮廓在板材长度方向的尺寸,l=117.27 mm;N为条状板材上工件间的间隔数量,N=9。

将相关数值代入式(1),计算得a=6.87 mm。

将工件间距设定为6.5 mm,并按新工件间距优化设计横排排样,如图5(b)所示,优化后的排样设计材料利用率η为:

η=S×nL×B×100%.

(2)

其中:S为毛坯轮廓的面积,S=8 270 mm2;B为条状板材的宽度,B=96 mm。

将相关数值代入式(2),计算得η=68.9%。

图5 横排排样设计优化

3.2.2 竖排排样设计优化

图6(a)为优化前排样设计,条料板材长度为1 000 mm,零件毛坯轮廓宽度为117.27 mm,工件间距为2.5 mm,侧搭边值设定为2.8 mm时,条料的宽度为:117.27+2.8+2.8=122.87 mm,取整后宽度为123 mm。在一块条料只能冲裁10个产品的情况下,可将多余的条料长度平均分配至工件间距中。优化后的工件间距仍可采用式(1)计算,此时L=1 000 mm,n=10,l=90 mm,N=11。将相关数值代入式(1),计算得a=9.10 mm。

将工件间距设定为9 mm,并按新工件间距优化设计竖排排样,如图6(b)所示,优化后的排样设计材料利用率η仍采用式(2)计算,此时S=8 270 mm2,n=10,L=1 000 mm,B=123 mm。将相关数值代入式(2),计算得η=67.2%。

3.3 排样方案确定

从模拟计算结果和实际计算结果可知:固定支架的排样方案中横排(0°)设计的方式材料利用率最大,侧搭边值按照理论最小数值2.8 mm进行设计,工件间距按照条状板材规格尺寸设计为6.5 mm,不仅提高了模具的使用寿命,也确保了产品质量。

图6 竖排排样设计优化

4 结论

本文利用AutoForm软件对固定支架的毛坯外形进行了计算并进行了初步排样设计。先按照理论数值得出初步排样方案,选择其中材料利用率最大的方式,再根据实际生产状态下的条状板材尺寸进行工件间距的优化,从而得到最优的排样方案。结果表明,AutoForm模拟计算的结果与实际计算的结果相符。本文研究结果对于同种类型的零件排样设计具有一定的参考价值。另外,使用AutoForm软件,也可以缩短模具设计周期,减少设计成本,从而提高企业效益。