考虑尾流效应的风力机组输出功率和疲劳性能模拟

张 建,左浩然,元国凯,朱松晔,*

(1. 香港理工大学 土木及环境工程学系,香港 九龙 红磡;2. 中国能源建设集团 广东省电力设计研究院有限公司,广州 510663)

0 引言

近年来,日益增长的能源需求和绿色持续的发展要求给能源的开发和利用提出了新的挑战。可再生能源作为新兴能源,为实现上述目标提供了切实有效的方法,其中风力发电机因输出的稳定性和安装的普适性等优势得到迅速发展。根据全球风能理事会(Global Wind Energy Council,GWEC)的统计报告[1],截止到2020年全球风力发电机安装总量达到93.0 GW,安装增长率约为4.5%。对于风能发展,除了考虑风力机组结构自身的安全性和稳定性,风场尺度的输出功率和疲劳寿命是控制大型风电场的能源均化成本(Levelized Cost of Energy,LCOE)的关键因素,因此有必要开展不同布置情况的风场特性的研究。

在大型风电场中,前排风电机组的旋转扰动效应,会导致下游区域风速减小和湍流强度增大,引起风力机的输出功率降低和疲劳性能退化,甚至影响风场整体运行性能以及引起当地局部气候变化,此现象被称为“尾流效应”。在尾流对风力机发电功率的影响研究中,根据计算精度和假设方法的不同,可分为两种类型—解析尾流模型(Analytical Wake Model,AWM)和计算尾流模型(Computational Wake Model,CWM)。解析模型,一般是基于质量或者动量守恒定律,结合现场实测或风洞实验,在理想假设的基础上提出,其中较具代表性的模型有:一维Jensen模型[2]、Katic模型[3]、Ainslie模型[4]、Larsen模型[5-6]、Frandsen模型[7],以及在上述模型基础上考虑空间分布特性的二维及三维模型[8-11]。而计算模型通常根据完整的计算流体力学方法求解Navier-Stokes方程。目前,风电场输出功率的模型研究和计算方法相对成熟,但仍需对尾流蜿蜒现象进行讨论。与发电功率研究方法一致,尾流对机械荷载的研究也可分为AWM和CWM两类。由于需要考虑流体和结构的相互作用,目前关于考虑尾流效应的大型风力机组的荷载特性研究相对匮乏,相关规范通常通过增大流场的湍流强度进行考虑。与AWM模型相比,CWM模型虽然可以较为精确地捕捉流场的发展和表面风压的变化,但由于自身计算效率问题而未能得到广泛推广。因此需要开发同时满足模拟精度和计算效率的解析模型,来对风场的输出效率和荷载特性进行研究。

本文选用美国国家可再生能源实验室(National Renewable Energy Laboratory,NREL)近期发布的中解析度的开源计算软件FAST.Farm[12],结合丹麦科技大学(Denmark University of Technology,DTU)提出的动态 尾 流 蜿 蜒(Dynamic Wake Meandering,DWM)模型[13],以不同布置情况的两台NREL 5 MW样机[14]为例,系统地研究了尾流场中不同空间位置风力机的输出功率和疲劳性能,为风场的优化布局提供设计依据。需要指出的是,虽然本文主要针对陆上风力机组进行讨论,陆上与海上风力机因为平面粗糙度和荷载组合特性的不同而存在一定差异,但是本文工作仍可为海上固定式风力机组的性能评估提供一定参考。

1 数值模型

1.1 参考样机

为了提高发电功率和降低生产成本,高功率风力机组逐渐成为新建风场的主要机型。因此,本文选取NREL 5 MW样机开展相关研究。风力机的主要参数如表1所示。为了模拟风力机运行的实际状态,运行过程中开启伺服变速和变桨系统。在额定风速以下,通过变速调控实现发电功率随着风速增加而逐渐增大;在额定风速以上,通过叶片的变桨系统保持发电功率的稳定。此外,根据文献[14],对高风速条件下的初始变桨角进行设置以保持计算的稳定性。

表1 NREL 5 MW 风力机的主要参数[14]Table 1 Main parameters of the NREL 5 MW wind turbine[14]

1.2 计算模型

FAST.Farm软件包括一个主模块和四个子模块,四个子模块分别为超级控制器模块(Super Controller,SC)、气动-水动-伺服-弹性耦合系统模块(OpenFAST,OF)、动态尾流模块(Wake Dynamics,WD)、尾流风场和 陈 列 效 应 模 块(Ambient Wind and Array Effect,AWAE)。该程序的整体框架和不同模块的层次体系如图1所示。本小节仅对尾流发展核心模块AWAE和WD进行简述,其余模块的相关理论和参数设置可参考文献[12]及文献[15]。

图1 FAST.Farm整体框架和层次体系[12]Fig. 1 The framework and hierarchy of FAST.Farm[12]

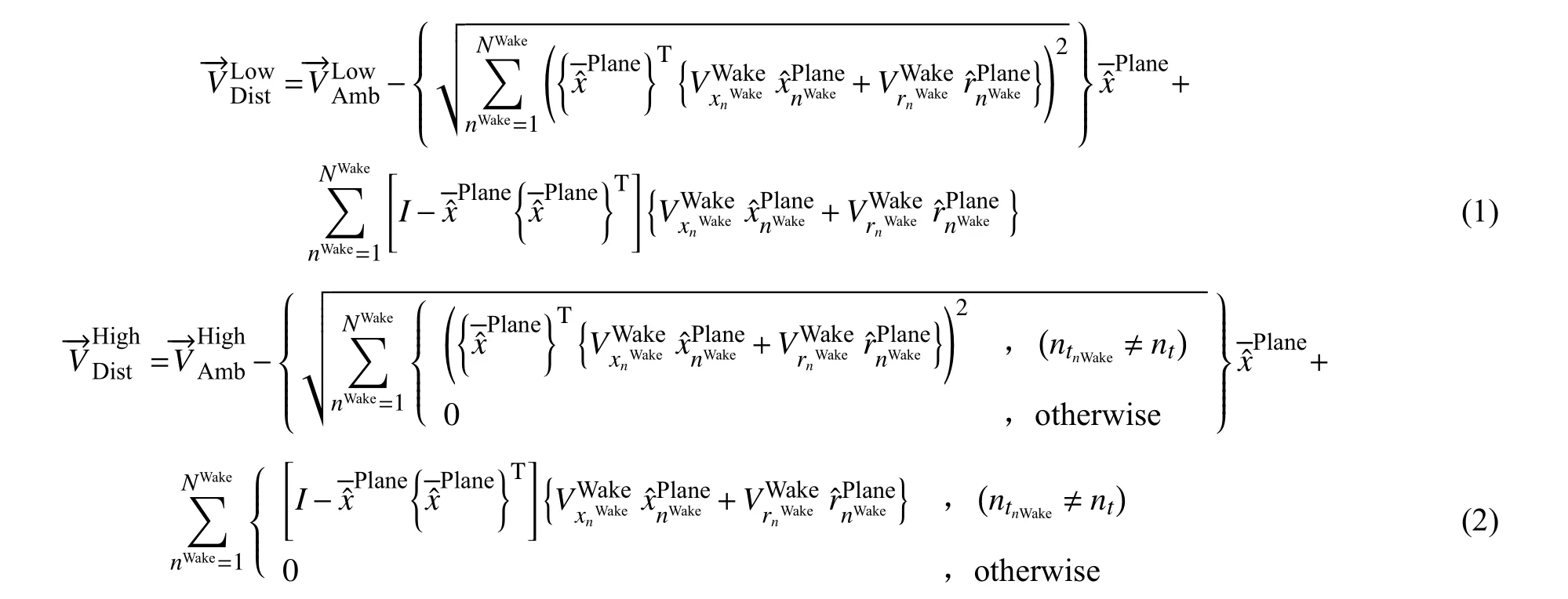

尾流风场和阵列效应模块包括环境风场和尾流融合两部分。尾流融合区域,FAST.Farm采用和方根(Root Sum Square,RSS)方法[3]及矢量和方法分别计算轴向和径向风速损失。融合区域中,低精度环境风场和高精度构造风场的湍流风速计算见式(1)、式(2)。式(1)式(2)右侧三项分别代表环境风速、基于RSS方法的轴向风速损失、考虑矢量和方法的径向风速损失。

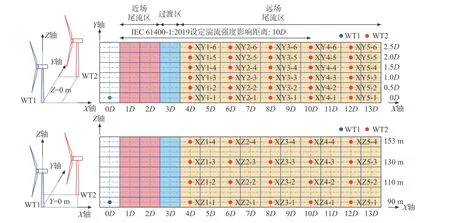

FAST.Farm尾流模拟的核心模块是基于Larsen模型修正[6]的动态尾流蜿蜒模型,其中尾流通过不同尺寸的湍流涡进行处理:小尺寸涡旋用以考虑尾流损失发展,大尺寸涡旋控制尾流蜿蜒运动。风速计算采用轴对称坐标系 (x,r),基于准稳态条件下的雷诺平均N-S(Reynolds-averaged Navier-Stokes,RANS)方程的薄剪力层近似求解,其中湍流闭合问题通过小尺寸涡旋的黏度公式进行考虑。动态尾流蜿蜒模型中对应的RANS方程,考虑尾流效应的湍流风速以及涡旋黏度计算公式如下所示。式(3)给出轴对称坐标(x,r)下,基于质量和动量守恒定律的RANS方程的解析表达式。轴向风速Vx(x,r) 和 法向风速Vr(x,r)可通过式(4)进行计算。涡旋黏度vT(x,r)按照式(5)进行确定。

由于该方法不适用于近场尾流风速损失求解,因此模型中通过近场尾流修正的方法,改进叶轮后压力梯度区域的风速减小和尾流膨胀,从而给定远场尾流区域精确的风速变化。尾流蜿蜒描述尾流场中涡旋的大尺度运动,在DWM模型中通过被动示踪法实现。除此之外,FAST.Farm中通过对被动示踪法的简单扩展来考虑尾流横移和偏转。在DWM模型中,除了考虑环境湍流IAmb和尾流蜿蜒引起的名义湍流IMeander外,还需考虑附加尾流湍流IAdd。 对于IAdd,可以通过增加环境湍流强度IAmb的方法进行考虑,但本模型并未对此项进行讨论。文献[12]中指出,对于环境湍流强度大于8%的风场,附加尾流湍流对尾流发展影响相对较小,因此认为本模型计算结果有效。

1.3 工况设置

环境风场在NREL开发的前处理模块TurbSim[16]中合成。具体参数设置如下:采用幂律型风廓线确定沿高度方向的平均风速,结合Kaimal谱生成全域低精度环境风场(风场尺寸为X×Y×Z= 5000 m × 2000 m ×360 m,三个方向网格精度均为10.0 m),通过插值方法生成风力机周围的高精度重构风场(风场尺寸为X×Y×Z= 150 m × 150 m × 160 m,三个方向网格精度保持一致并设定为5.0 m)。由于NREL 5 MW风力机切入和切出风速分别为3.0和25.0 m/s(如表1所示),本文计算风速区间设定为 [3.0 m/s,25.0 m/s],区间间隔采用2.0 m/s,湍流强度为14%。

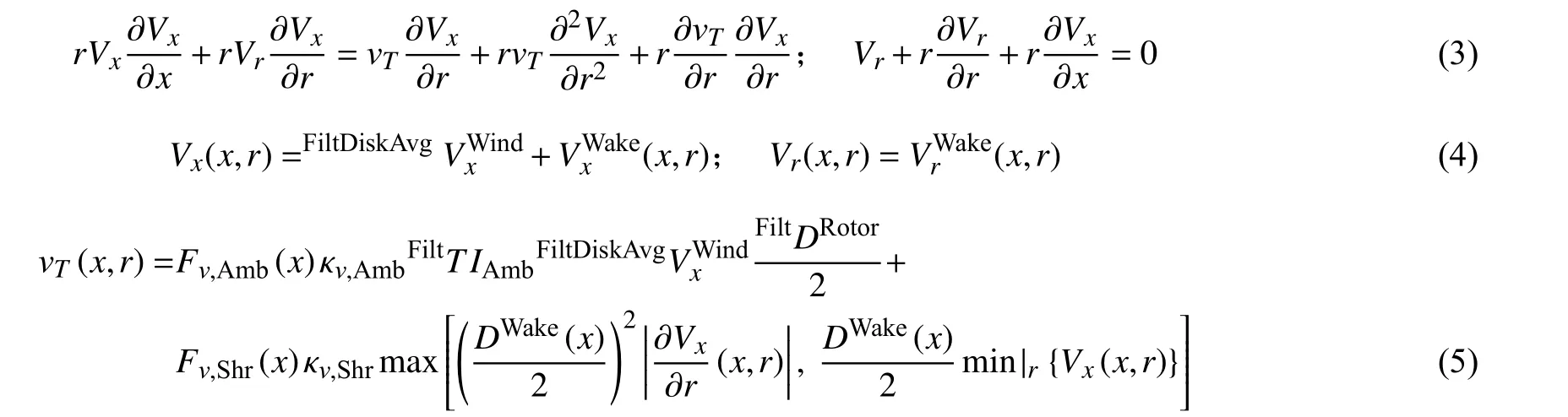

本文首先采用单个风力机1(WT1)对下游尾流场的风场特性进行分析,该风力机固定于入流边界下风向1000 m的位置,如图2中蓝点所示。为了更好考虑尾流对风力机的输出功率和疲劳性能的影响,再进一步采用两个风力机来模拟风场不同布局情况。通过调整风力机2(WT2)在水平面(XY平面)和竖向面(XZ平面)的位置,分析尾流场中不同位置处风力机的发电效率和疲劳性能。布置方案如图2所示,其中D为叶轮直径。

图2 风场布局Fig. 2 Wind farm layout

2 单样机流场特性

2.1 平均风速分布

图3 给出了不同参考风速条件下(低于额定风速的Vref= 6.0 m/s、额定风速附近的Vref= 12.0 m/s以及高于额定风速的Vref= 18.0 m/s)尾流场中平均风速Vave分布情况。图中,上部平面代表环境风速的平均值,中间曲面是平均风速在XY平面内不同位置的分布,下部平面为中间曲面的投影。

图3 不同高度切面(Z = 90 m, 110 m, 130 m, 153 m)处的平均风速分布图Fig. 3 Mean wind speed distributions at = 90 m, 110 m, 130 m, and 153 m

不同风速条件下,随着参考风速增加,环境风速和尾流风速的差值逐渐减小。例如,风速损失最严重的点(X= 4.0D,Y= 0D,Z= 90 m),在不同风速条件下对应的损失比分别为29.16%、19.78%和6.06%。不同的高度条件下,环境风速和尾流风速的差值随着高度增加而逐渐减小,而当参考风速Vref= 18.0 m/s 时,Z= 153.0 m高度处的环境风速和尾流风速已经基本一致。这就意味着,适当增加风力机轮毂高度有助于提高发电功率,但考虑到风力机自身的建造成本和多个风力机之间的相互作用,风力场的最优高度还需进一步讨论。不同高度下,风速沿X和Y方向的恢复轮廓曲线基本一致,均近似呈现幂律变化规律,这与基于质量守恒定律的Jensen模型和基于动量守恒定律的Frandsen模型的线性膨胀假设存在不一致性、对于湍流风场中尾流解析模型仍需通过高精度的计算流体力学方法和小尺寸的风洞实验方法进行修正,以提高解析模型的准确度。除此之外,相比于前后方向(X方向),尾流风速在左右方向(Y方向)恢复速度更快。前后方向,风速自X= 10.0D位置恢复速度放缓,左右方向风速从Y= 1.0D位置基本保持不变且恢复到环境风速水平。整体来看,不同风速条件下不同高度对应的风速损失明显的影响区域均为X×Y=10.0D× 1.0D。

2.2 湍流强度分布

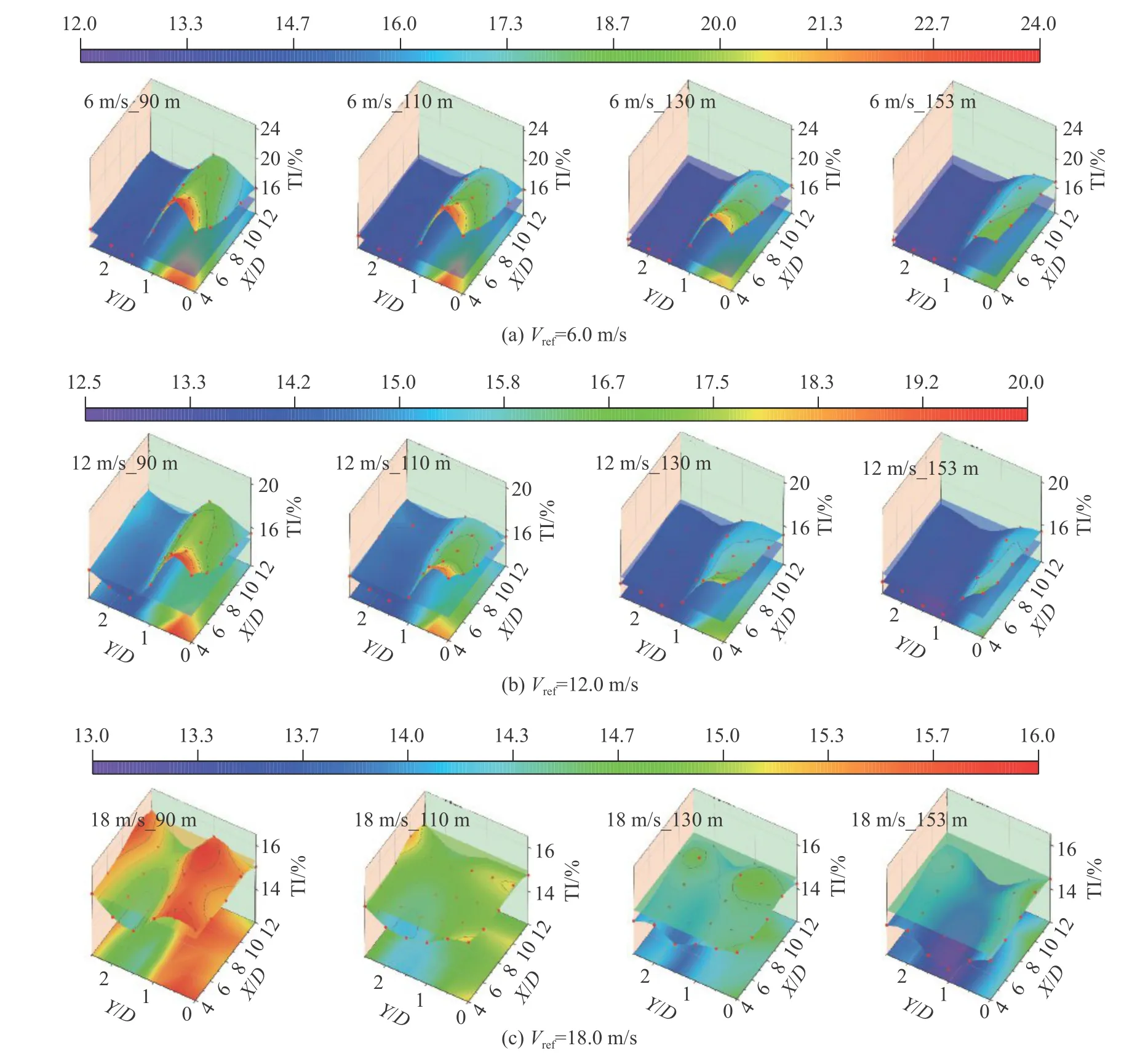

图4 给出了上述参考风速条件下湍流强度分布情况。与平均风速变化规律不同,不同参考风速条件下湍流强度(Turbulence Intensity,TI)并未呈现单调变化特性。低风速条件(Vref= 6.0 m/s)下,湍流强度在(X= 4.0D,Y= 0.5D,Z= 90 m)位置处出现最大值(IAmb= 24.07%)。随着风速增加,湍流强度增加量逐渐减小。在参考风速Vref= 18.0 m/s条件下,Y= 1.5D位置处考虑尾流影响的湍流强度值略小于设定的环境湍流强度IAmb= 14%。

图4 不同高度切面(Z = 90 m, 110 m, 130 m, 153 m)处的湍流强度分布图Fig. 4 Turbulence intensity distributions at Z = 90 m, 110 m, 130 m, and 153 m

在低风速(Vref= 6.0 m/s)和额定风速附近(Vref=12.0 m/s),湍流强度的变化规律基本相似。随着高度增加,平面区域湍流强度变化逐渐放缓,但前后和左右方向的变化规律不同。在左右方向,最大湍流强度值出现在Y= 0.5D位置,超过Y= 1.0D平面,湍流强度基本恢复到环境湍流水平;最大湍流强度位置对应叶轮半径(0.5D),湍流强度的增加可能是由于叶尖位置的剧烈涡旋变化,但由于本文中模型并不能精确模拟涡旋变化,该结论还需通过高精度CFD模拟方法或者结合风场实测数据进行验证。在前后方向,湍流强度随平均风速增加而逐渐减小,但X= 10.0D位置湍流强度并未恢复到环境湍流水平;高风速条件下(Vref= 18.0 m/s),不同高度处对应的湍流强度基本稳定;左右方向最小值出现在Y= 1.5D,前后方向湍流强度随着距离增加而减小。

3 双样机发电功率和疲劳性能

为了进一步分析尾流场中不同位置风力机的输出功率和结构性能,本节对图2中设定的风场布局进行相关计算,讨论风力机2在尾流场中不同位置处的平均发电功率和疲劳寿命情况。

3.1 平均发电功率

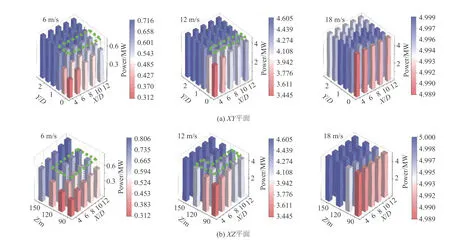

图5 (a)和图5(b)分别给出XY平面和XZ平面处于尾流场中的风力机的输出功率。图中绿点表示处于环境风场中的风力机1对应的平均输出功率,粉红点表示处于尾流风场中的风力机2的数值,柱体高度对应不同位置的WT2对应的平均发电功率,绿色虚线围成面积为尾流区域功率影响区域。XY平面上不同位置风力机输出功率与平均风速变化规律基本保持一致。随着前后和左右偏移距离的增加,发电功率呈单调增长趋势,不同风速条件下功率最小值均处于(X= 4.0D,Y= 0D)位置。随着风速增加,发电功率影响区域逐渐缩小:低风速(Vref= 6.0 m/s)条件下,影响区域为XY= 12.0D× 1.0D;额定风速附近(Vref= 12.0 m/s),影响区域减小到X ×Y= 12.0D× 0.5D;高风速(Vref= 18.0 m/s)条件下,尾流对于风力机功率基本无影响。XZ平面上输出功率变化同样与平均风速分布相对应,随着前后和高度方向增加,发电功率呈单调增长趋势。相比于Y方向,发电功率在低风速区间对Z(高度)方向偏移更加敏感,不同位置处的输出功率出现明显变化。当轮毂高度设定为Z= 153.0 m(叶轮最高点)时,风力机在不同风速条件下均基本符合文献[14]给出的输出功率曲线,因此可以认为,高风速区间,尾流对发电功率影响基本可以忽略。

图5 不同布局条件下尾流场中风力机的输出功率Fig. 5 Output power of wind turbines in the wake zone with different layouts

综上所述,在以风电成本为主要控制条件且平面空间不受约束的情况下,可通过适当地增加风力机之间前后左右距离,以提高风力机组的输出功率。额定风速附近条件下,前后间距达到12D时风力机输出功率基本恢复到环境风场水平,但此结论并不适用于低风速条件;不同风速条件下,水平偏移距离达到1.0D情况下,尾流对输出功率的影响作用会明显减小。在平面空间受到约束情况下,可以适当增加轮毂高度,竖向偏移距离达到0.5D,风力机输出功率达到自由流场水平。

3.2 构件疲劳寿命

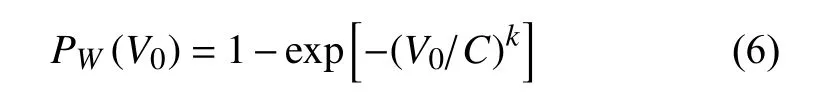

尾流效应对风力机结构疲劳性能的影响是双重的。一方面,平均风速的损失引起结构构件应力幅值的降低,有助于提高结构的疲劳寿命。另一方面,湍流强度的增加造成构件应力幅值和荷载循环次数的增加,从而降低构件的疲劳寿命。本文选用乌鲁木齐和西宁地区实测风速数据,得到拟合Weibull概率分布曲线[17],结合NREL开发的后处理模块MLife[18],对叶片根部和塔架底部进行疲劳寿命计算。图6给出乌鲁木齐和西宁地区实测平均风速的Weibull拟合曲线,拟合公式如下:

图6 乌鲁木齐和西宁地区Weibull概率密度分布函数Fig. 6 Weibull probability density functions of the wind speed at Urumqi and Xining

式中:PW为Weibull累计概率函数,V0为 风速,k和C分别为形状参数和比例参数。根据100 m高度处主方向风速的实测数据,乌鲁木齐和西宁地区Weibull函数的形状参数和比例参数分别为k= 1.93和C= 5.71、k= 1.92和C= 8.39。相比于乌鲁木齐,西宁地区高风速出现的概率较大,但两地区主要风速分布范围均小于NREL 5 MW风力机对应的额定风速。

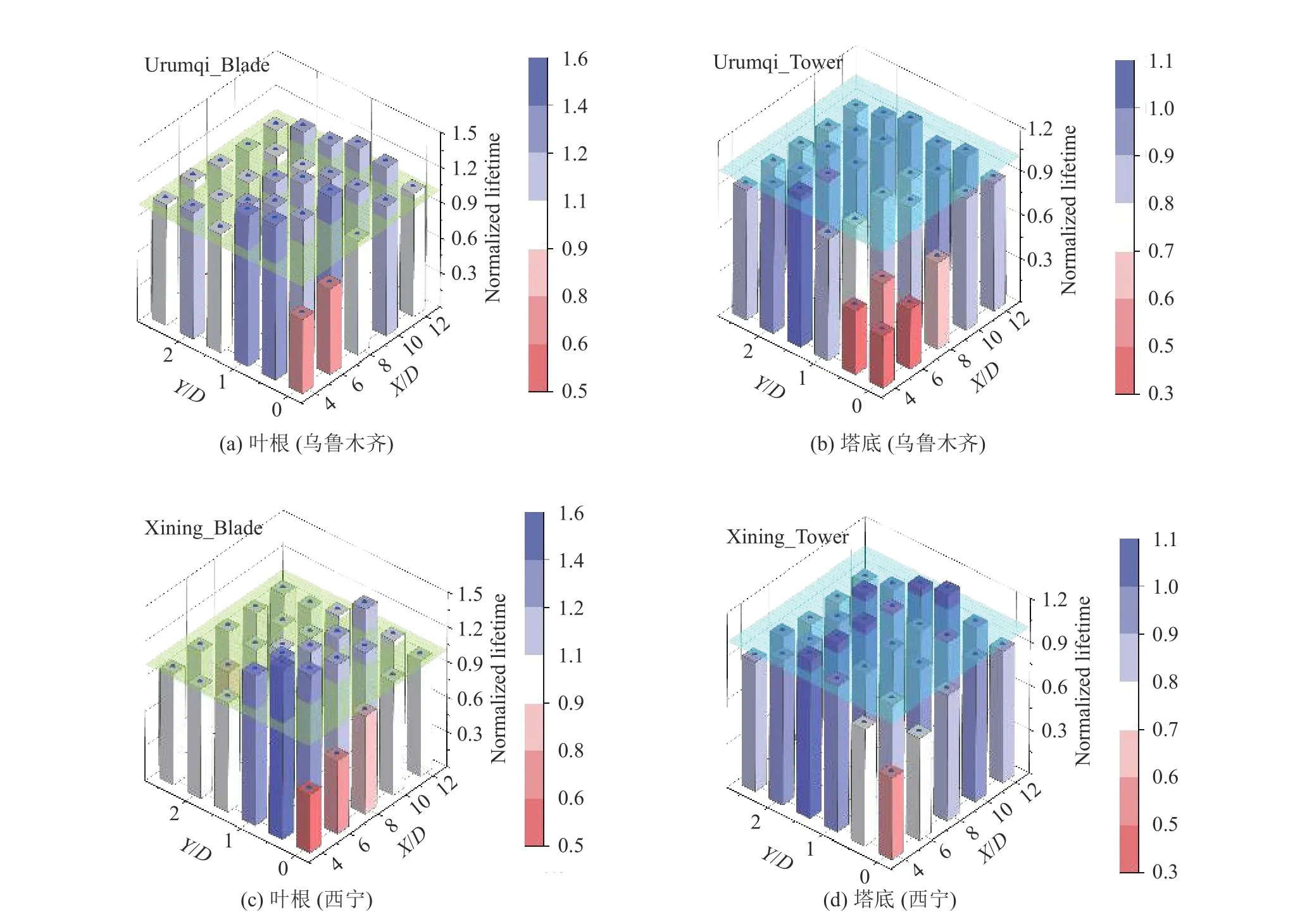

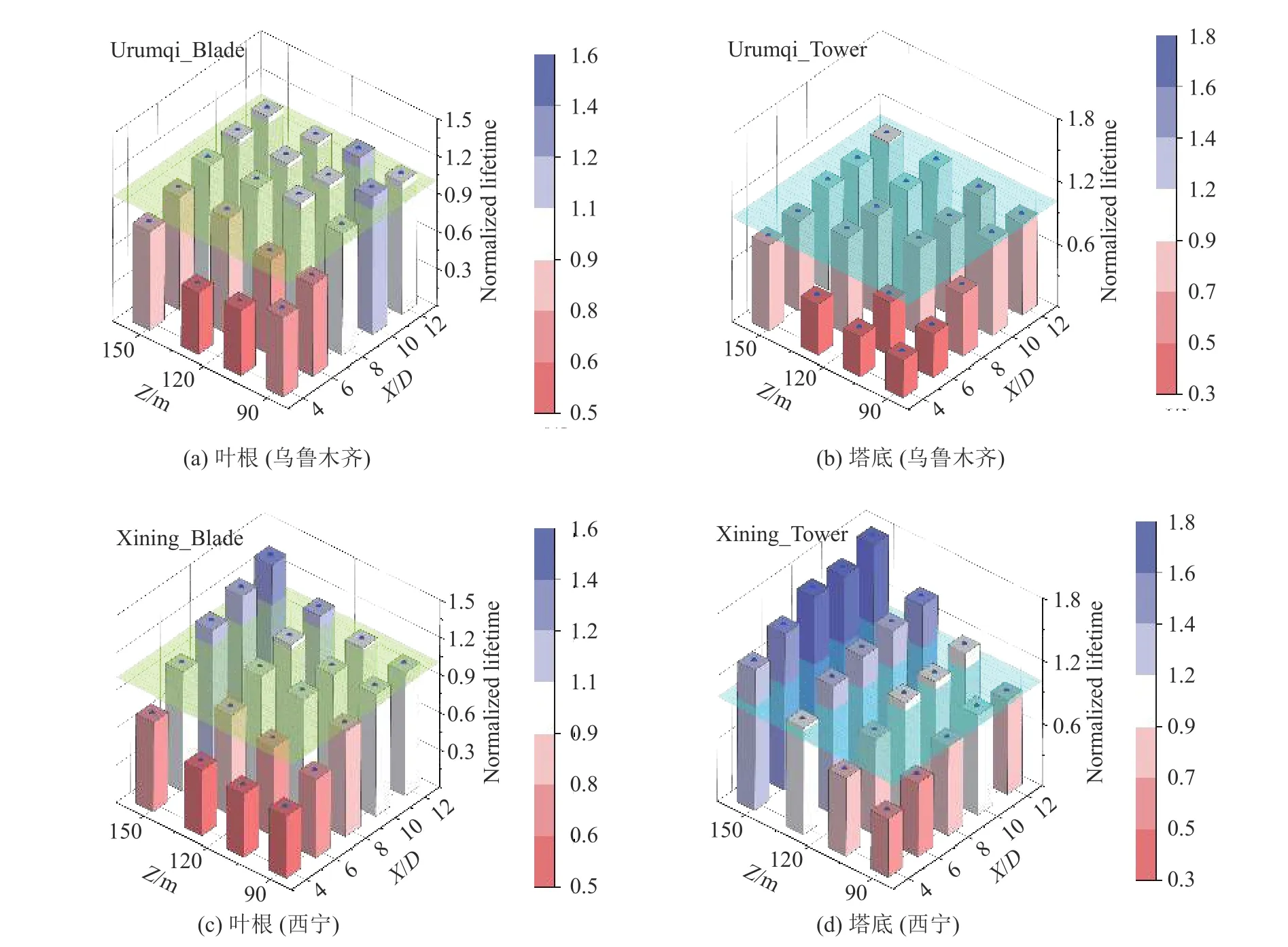

图7 和图8分别给出XY平面和XZ平面内WT2和WT1的叶片根部和塔架底部的疲劳寿命比值。图中水平切面对应的疲劳寿命比值为1,表示WT2和WT1的疲劳寿命相同,柱体在平面以下表示风力机2的疲劳性能相较于风力机1下降,反之表示疲劳性能增强。叶片和塔架由于荷载特性不同,疲劳寿命呈现不同变化规律。具体原因如下:叶片复杂的几何形状、风场-叶片相互作用以及变桨伺服系统控制,导致叶片的疲劳寿命随空间位置的变化规律复杂;相对而言,塔架主要承受叶轮-机舱装配体的合力作用,受力方式较为简单,因此塔架的疲劳寿命变化规律较为一致。

图7 XY平面内风力机叶根和塔底的归一化疲劳寿命Fig. 7 Normalized lifetimes of wind turbine blade roots and tower bases (XY layout)

图8 XZ平面内风力机叶根和塔底的归一化疲劳寿命Fig. 8 Normalized lifetimes of wind turbine blade roots and tower bases (XZ layout)

对于XY平面而言,不同位置处风力机的叶片疲劳寿命变化较为复杂,疲劳性能最差位置为(X=4.0D,Y= 0D)。在乌鲁木齐风场条件下,大部分位置对应的WT2叶根疲劳寿命有一定程度增加。根据图6给出的风速概率分布曲线,乌鲁木齐地区风速小于8.0 m/s的概率分布较高,结合2.1和2.2小节给出的平均风速和湍流强度的变化可知:尾流作用虽然会引起湍流强度增加、疲劳性能降低,但风速损失引起的应力幅值减小才是主要因素,因此处于尾流场中的风力机2对应的叶片疲劳性能有所提高;对于西宁地区,风速条件相比于乌鲁木齐地区有所提高,因此叶片根部对应的疲劳寿命并未在大部分位置出现增强现象。相比于叶片而言,塔架在不同位置的疲劳寿命变化规律较为一致,两种风场条件下,塔底的最小疲劳寿命均出现在(X= 4.0D,Y= 0D)位置;尾流场中大部分位置WT2对应的塔底疲劳性能相比于WT1均有所衰减,疲劳增强区域位于Y= 1.5D位置,该区域对应于2.2小节中湍流强度减小区;随着风力机在水平位移进行前后左右平移,除Y= 1.5D位置以外,塔底疲劳寿命随着偏移距离增加基本呈增长趋势。

综上所述,叶片荷载特性较为复杂,在低风速风场条件下,风速损失引起的疲劳性能增强能在一定程度上弥补风速波动造成的疲劳退化。而塔架受力方式单一,尾流引起的湍流强度增加是疲劳寿命减小的主要原因。

相比于XY平面内疲劳寿命的复杂变化,XZ平面内叶片和塔架的疲劳寿命变化规律较为一致—随着前后距离和竖向高度增加,对应的疲劳寿命增加;最小疲劳寿命位置仍处于(4.0D,0D)位置。

4 结论

本文采用美国国家能源实验室基于DWM模型修正的中精度风场计算软件FAST.Farm,针对尾流场中的复杂时空特性,讨论了不同空间位置处平均风速和湍流强度的分布特性,研究了尾流效应对于风力机的输出功率和疲劳性能的影响。具体研究结论如下:

1)不同参考风速条件下,平均风速的变化规律基本一致,随着前后(X方向)、左右(Y方向)和高度(Z方向)方向偏移距离增加,风速逐渐恢复。在风电成本和空间区域受限的情况下,可通过适当的交错布局降低风场的能源均化成本。

2)在不同参考风速下,风速的恢复轮廓曲线并不符合传统模型中的线性膨胀假设。尽管线性假设因为自身简洁性和有效性已经在评估风场功率的尾流模型中得到广泛应用,但其在疲劳评估中的应用仍需通过高精度数值模拟和实测实验数据进行验证。

3)低风速和额定风速条件下,湍流强度的空间分布相对复杂,湍流强度最大位置对应叶轮半径(Y=0.5D),最小位置出现在Y= 1.5D。高风速条件下,湍流强度由于风速变化相对较小,而呈现出相对均匀分布的特性。

4)对于叶片和塔架而言,由于两者荷载特性不同,并且模拟过程中考虑了动态变桨系统,叶根位置的疲劳性能随空间位置的变化规律更为复杂。在低风速条件下,水平面内叶根疲劳寿命受到风速损失的影响程度相比于湍流强度的影响更为明显,导致不同位置处的疲劳性能改善。对于塔底而言,大部分位置疲劳性能有所减小,而Y= 1.5D位置疲劳寿命增加,该处与湍流强度最小位置相对应。

综上所述,大型风电场的尾流效应在风场设计过程中应给予关注。后续的研究计划包括固定式和漂浮式风力机尾流特性和结构性能研究、基于高精度数值模型和实测实验数据验证,以及不同伺服系统控制条件下风力机组疲劳寿命精细化建模分析等。