再生稻气力式肥料集排装置的设计与试验

柯烩彬,周勇,张国忠,吕文,刘沿,黄琳

(华中农业大学工学院,农业农村部长江中下游农业装备重点实验室,武汉 430070)

肥料的合理使用是实现农业高产以及粮食、环境安全的保证[1]。水稻是我国主要粮食作物之一,再生稻生产能提高复种指数、土地利用率和经济效益,对再生稻的追肥作业直接影响产量和品质[2]。目前再生稻追肥作业主要以人工撒施和机械式圆盘撒施为主,人工撒施施肥效率低,机械圆盘撒施施肥幅宽大、施肥效率高,但是很难达到较好的施肥均匀性,肥料利用率低[3-5]。为了提升施肥效率和肥料利用率,研究施肥幅宽大、施肥均匀性较好、根部施肥的再生稻追肥机械具有重要意义。

气力输送技术逐渐应用于施肥、播种作业[6],其优点是在相对低耗能下对物料进行远距离传输和控制输送速度,达到高幅宽和变量控制。近年来,对气力式施肥技术进行了深入研究。齐兴源等[7]设计了一种稻田气力式变量撒肥装置,其锥形挡板撒肥器能提高在幅宽方向上的撒肥均匀性。刘德柱[8]设计了一种气送式双侧施肥装置,气肥混合流沿管道输送至水平分配器进行分肥、施肥作业。温宇翔[9]设计了一种气力式变量配混施肥装置,抛送式混肥器输出的配混肥料流和气流沿管道输送至倒立式垂直肥料分配器进行分肥排肥,能实现精准比例配混肥和集排均匀分肥。杨庆璐等[10]设计了一种气力式变量集排的分层施肥装置,肥料在气流作用下沿着管道运送至垂直肥料分配器中,分配器中的分层肥量调节装置能调节分层施肥比例。以上气力式施肥方式都是气肥混合流先在水平方向上输送,再到达水平或者垂直分配器中分流,在进入分配器前的能量损失及管壁、物料磨损较大,且在经过90°弯管进入垂直管时,肥料颗粒碰撞会增加肥料颗粒的破损和管壁磨损,另外气流直接经过90°弯管时会产生涡流造成气流场流速不均匀[11]。

本文设计了一种气力式肥料集排装置,采用侧边进肥方式,肥料直接进入倒立式垂直分肥装置中分肥,缩短肥料分配前的输送距离,以降低能量损失及管道和肥料颗粒磨损;在纯气流经过的90°弯管处设置有集气稳压室,使90°换向后进入竖直管内的气流场相对较均匀;根据四元二次回归正交旋转中心组合试验分析影响施肥性能的因素,并得出最佳的参数组合,为后续气力式集排追肥机的设计提供了依据。

1 材料与方法

1.1 试验装置和工作原理

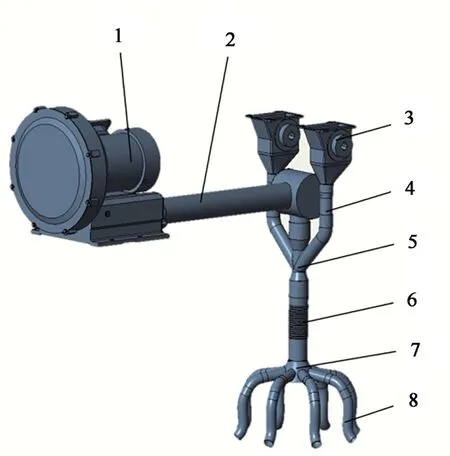

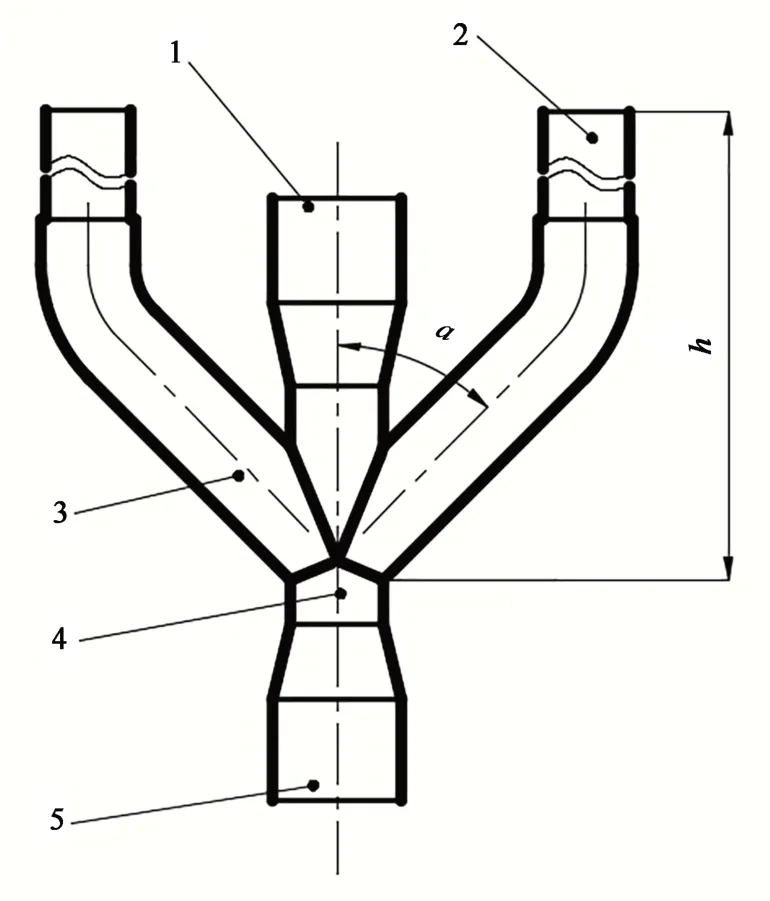

再生稻气力式集排追肥机由三轮高地隙底盘、供肥系统、气力式肥料集排系统组成,其结构如图1所示。其中供肥系统包括肥箱、外槽轮排肥器、电机及电机调速器;气力式肥料集排系统包括风机、Y型送气装置、气肥混合装置、进肥软管、波纹管、分肥装置、排肥管。

图1 再生稻气力式集排追肥机Fig.1 S tructure of the pneumatic collecting and topdressing machine for ratooning rice

施肥机气力式肥料集排系统由2组气力式肥料集排装置组成,本试验采用单组气力式肥料集排装置,其结构如图2所示。在工作时,风机产生高速空气流通过送气装置进入气肥混合装置,在文丘里管结构的混合腔中形成气压差,同时肥料从排肥器中排出,在压力和重力作用下沿着气肥混合装置双侧进肥口进入混合腔,再沿波纹管进入分肥装置,在分肥装置中进行均匀分肥,最终在气流压力作用下沿着排肥管输送至再生稻根部附近。

图2 气力式肥料集排装置结构Fig.2 Structure of pneumatic fertilizer collecting and discharging device

1.2 试验装置设计与选择

1.2.1 气力输送关键参数确定 ①系统所需空气流量Q。

式中,G′为总施肥速度,kg·h-1;Gmax为最大施肥量,kg·hm-2,根据农艺要求取300 kg·hm-2;n为施肥行数,按双肥料集排装置取16;v为底盘行走速度,取0.6 m·s-1;M为施肥行距,m,根据再生稻种植行距取0.3 m;ω为料气混合比,取1.2[12];ρ为空气密度,1.18 kg·m-3,经计算Q为220 m3·h-1。②颗粒临界悬浮速度v l。

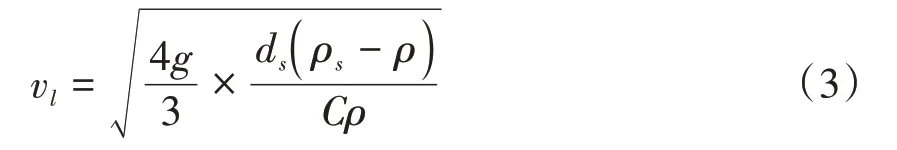

式中,g为重力加速度,9.8 kg·m-2;C为黏性阻力系数,一般在湍流中为0.44[12];ρs为肥料颗粒密度,1.403 kg·m-3;d s为肥料颗粒等效直径,1.5×10-3m;经计算v l为7.2 m·s-1。③施肥风速v f。

式中,k为速度系数,由于本设计中属于稀相输送,需要风速较大,参照气力输送过程中气料速度比的研究[12],取值2.5,因此,v f得18 m·s-1。

1.2.2 直槽交错式槽轮的选择 外槽轮排肥器结构简单、适用性广,传统外槽轮排肥器的槽轮为直通型,在排肥时槽轮转到凹槽和齿脊处排出的肥料量有差异,影响排肥均匀度[13]。本试验的槽轮采用直槽交错式排列结构,左右轮槽交错排列,减小排肥量波动,能有效提高施肥均匀性,工作时通过改变排肥轴转速调节播量。

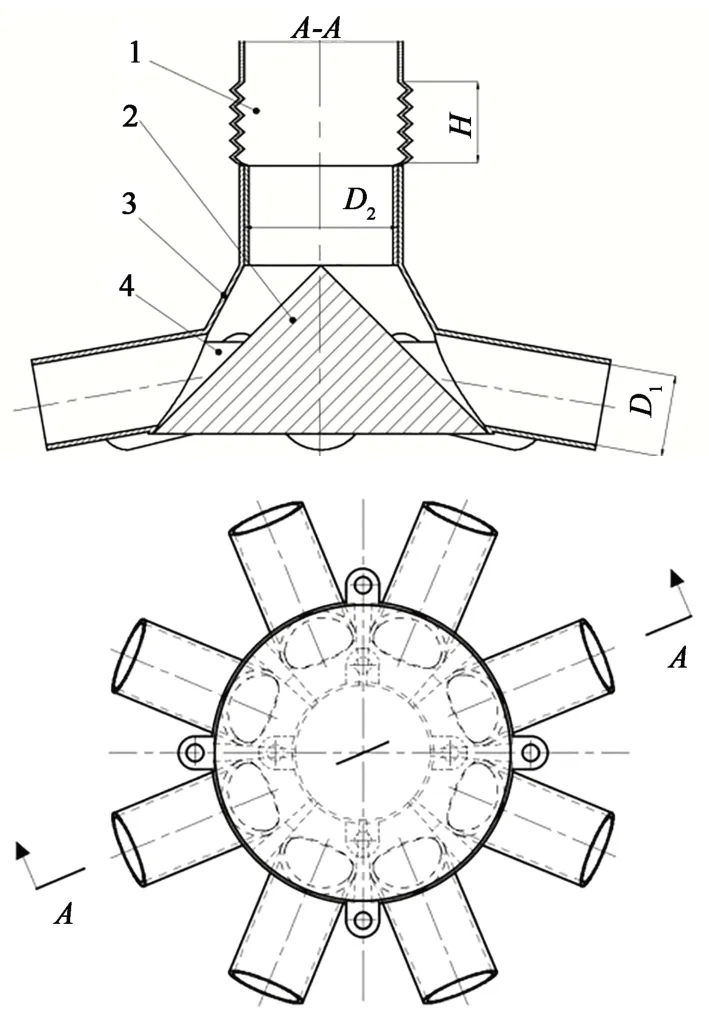

1.2.3 分肥装置设计 分肥装置主要由肥料分散器、分肥装置壳体、导流片组成,如图3所示。采用纵下向进肥,侧边8个出肥口,内部锥型肥料分散器能实现肥料均匀分散,也能对进入分肥装置内部的气流进行导流,相对其他结构更能稳定内部气流场和减小压损,在肥料分散器周围设置有导流片,对气流和肥料颗粒流进行进一步分区导向。工作时气流和肥料颗粒流向下进入波纹管中,同时由于肥料颗粒有水平方向上的初速度,肥料颗粒也在水平方向上移动扩散,在气流场给予的垂直于肥料颗粒的压力以及管壁和肥料颗粒之间力的作用下,肥料颗粒在水平方向上的加速度逐渐趋近于零,肥料颗粒流在水平方向上波动性减小[14],进入内部肥料分散器中分肥效果较为均匀,需研究进肥波纹管高度H对分肥均匀性的影响[15]。

图3 分肥装置结构Fig.3 Structure of fertilizer dividing device

根据管道内流体流速、面积和流量的关系,出口管路内径D1满足式(5)。

式中,D1为输肥管道内径,mm;将相关参数的数值代入公式(5)计算,圆整后得分肥装置出口内径D1为16 mm。

为保证分肥装置进出口风速一致,分肥装置入口内径应满足以下条件。

计算得D2=45 mm。

1.2.4 气肥混合装置设计 气肥混合装置是将排肥装置和气力输肥系统连接起来的核心部件,由于本设计是纵下向分肥,在气肥混合装置上端连接气流分流装置出口,中间部分连接排肥装置中排肥器出肥口,底部出口连接分肥装置入口。作为连接3方通道的气肥混合装置,其性能直接影响进入分肥装置中的肥料分布均匀性。气肥混合装置如图4所示,纵管采用文丘里喷射器原理[16],气流通过混合腔时速度增大,混合腔内静压相对管内其他段较小,侧边进肥管内肥料受压力作用加速进入混合腔;采用双侧进肥口布置减小侧边管道对纵管内气流场均匀性的影响。进肥高度h和侧边进肥角度α会影响肥料颗粒在波纹管内水平方向上的速度,从而影响肥料颗粒在纵管内水平方向上的运动轨迹[17-18],需对此进行研究。

图4 气肥混合装置结构Fig.4 Structure of gas fertilizer mixing device

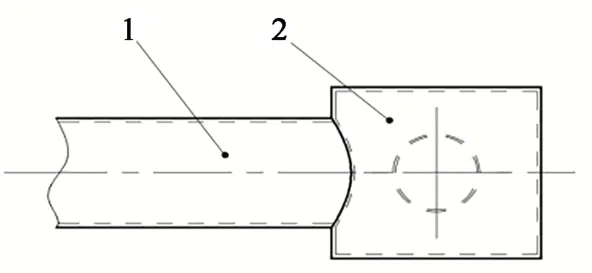

1.2.5 送气装置选择 送气装置主要包括送气管、集气稳压室,如图5所示。在送气管90°换向处设置有空气稳压室,实现气流90°换向,相对于常见的90°弯管结构,设置有空气稳压室时气流场90°换向前后的静压差较大,能减少因弯管处能量损失造成的涡流现象[19],能提升换向后气流场水平分布的均匀性。

图5 送气装置结构Fig.5 Structure of air supply device

1.2.6 风机选型 风机流量决定系统风速、风机风压能保证气流能按一定速度到达最终出口,对试验所需风量和最小风压进行估算。

①风量。由于施肥机的施肥系统由双肥料集排装置组成,计算系统所需风量为220 m3·h-1,则单个气力式肥料集排装置所需风量为110 m3·h-1,考虑系统风量泄露等因素,对所需风量预留20%的余量,以风量132 m3·h-1选择风机。

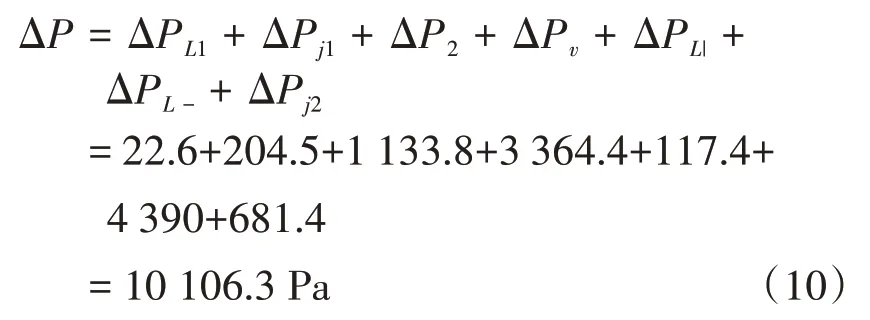

②单个气力式肥料集排装置总压损ΔP计算。

式中,ΔP1为进料前压损,ΔP2为进料压损,ΔP3为送料压损;ΔP L1为进料前空气沿程摩擦压损,ΔP j1为进料前局部压损;ΔP v为送料时加速压损,ΔP L|为送料时竖直段沿程摩擦压损,ΔP L-为送料时水平段沿程摩擦压损,ΔP j2为送料局部压损,根据气力输送相关压损公式进行估算[20-21]。

根据计算结果选择HG-1100-C2型号旋涡风机,其额定电压220 V,额定功率1 100 W,最大风量135 m3·h-1,使用压力小于18 kPa的情况皆适用。

1.3 分肥性能试验

1.3.1 试验材料和试验内容 试验所用肥料为晶体颗粒尿素,购自康迪斯化工(湖北)有限公司,总养分大于等于46.4%,粒径0.8~2.8 mm的颗粒大于93%,千粒重5.78 g。测量仪器有秒表、接肥盒、电子秤(精度0.1 g)。通过试验测量各个出肥口的出肥质量来研究影响施肥作业各行排肥量一致性的因素,再结合试验结果进行优化预测,得到最优组合,对最优参数组合进行试验验证。试验时先启动风机,待系统内风速稳定后再启动电机,采样时间为10 s,每个试验点重复3次。

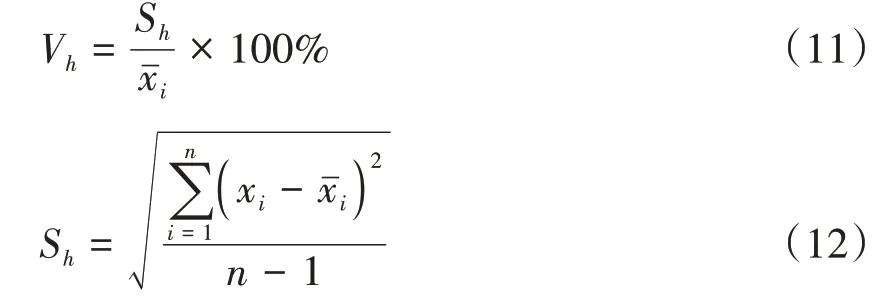

1.3.2 评价指标 以各行排肥量一致性变异系数为评价指标,研究气力式肥料集排装置分肥性能,依据NY/T 1003—2006《施肥机械质量评价技术规范》[22],施肥机械的性能应各行排肥量一致性变异系数应小于等于13%。各行排肥量一致性公式如下。

式中,V h为各行排肥量一致性变异系数;S h为各行排肥量一致性标准差,g;xˉi为每行总次数下平均排肥量的平均值,g;x ij为每行每次排肥量,g;x i为每行总次数下平均排肥量,g;m为测量次数,3次;n为行数,8行。

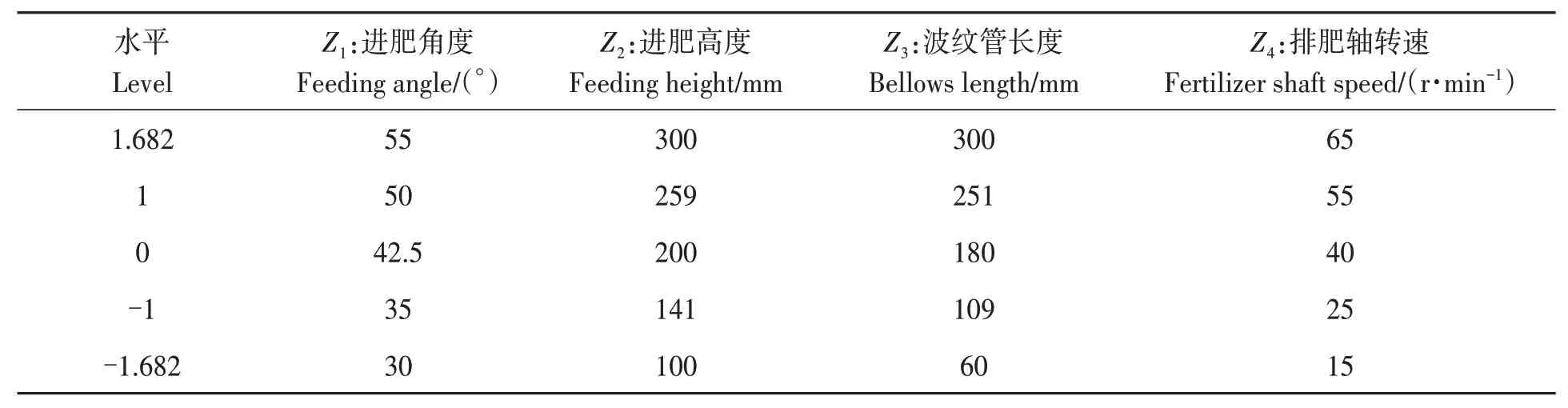

1.3.3 试验设计 根据前期理论研究并结合实际情况,确定影响此气力式肥料集排装置施肥均匀性的各个因素及范围如下:进肥角度范围为30°~55°,进肥高度范围为100~300 mm,波纹管长度范围为60~300 mm,排肥轴转速范围为15~65 r·min-1。釆用四元二次回归正交旋转中心组合试验方法研究各因素对施肥性能的影响规律,利用Design-Expert10.0软件进行方差分析、响应面图像绘制以及参数优化。试验因素水平见表1。

表1 试验因素水平Table 1 Test factor level

2 结果与分析

2.1 排肥试验结果分析

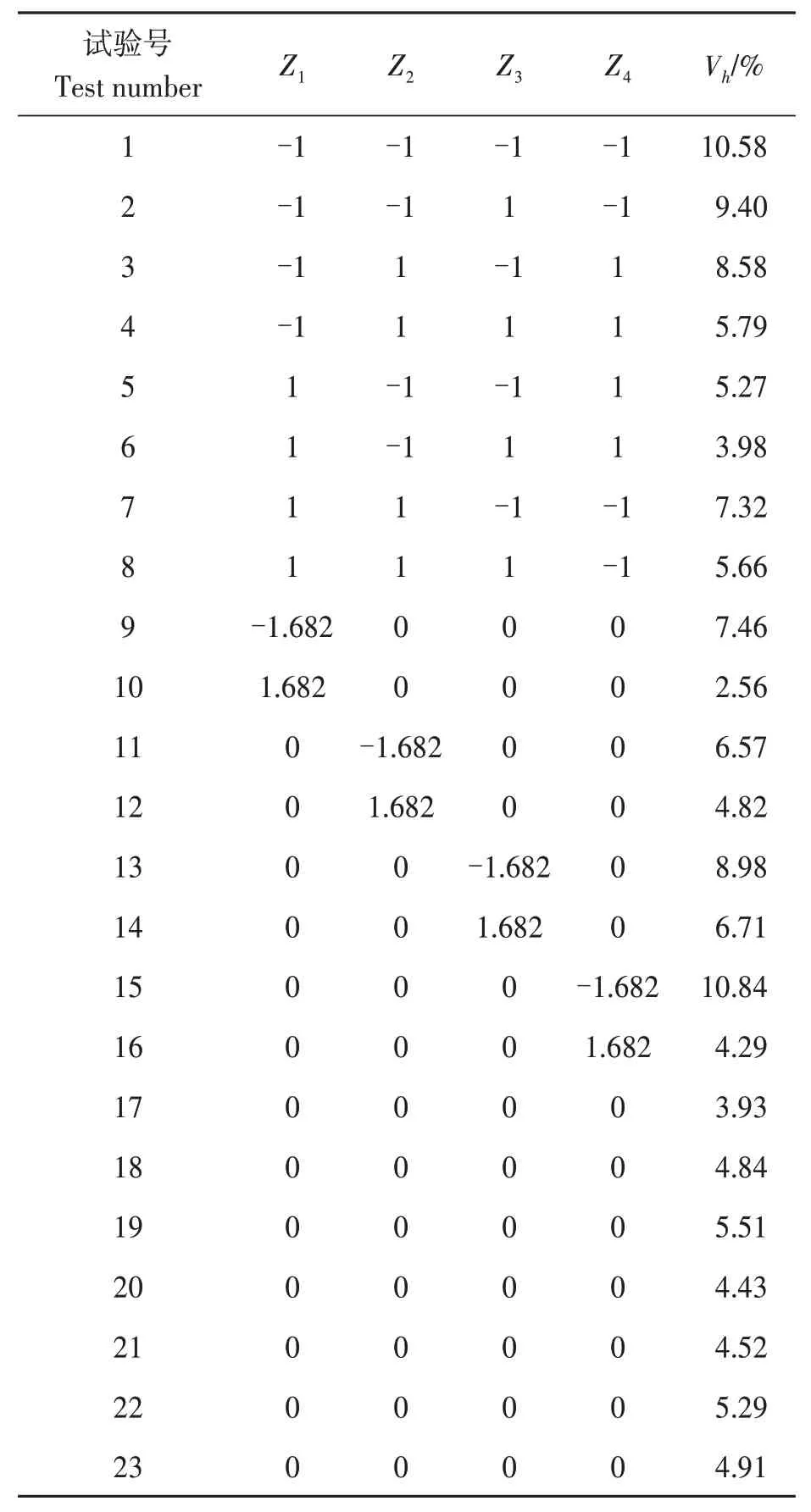

四元二次回归正交旋转中心组合试验共23组,其中二水平试验(1/2实施)8组,星号试验8组,零水平试验7组,试验结果见表2。可以看出,不同参数组合下,不同组合的一致性系数(V h)存在一定差异,说明4个因素对结果存在影响,第15组试验的Vh最高(10.84%),其进肥角度(Z1)为42.5°、进肥高度(Z2)为200 mm、波纹管长度(Z3)为180 mm,排肥轴转速(Z4)为15 r·min-1。

表2 试验设计方案及结果Table 2 Experimental design plan and results

2.2 建立回归模型与方差分析

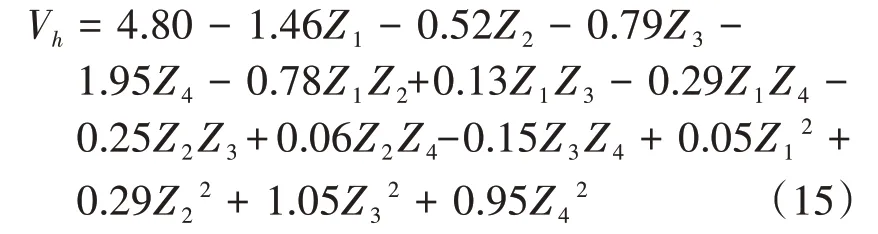

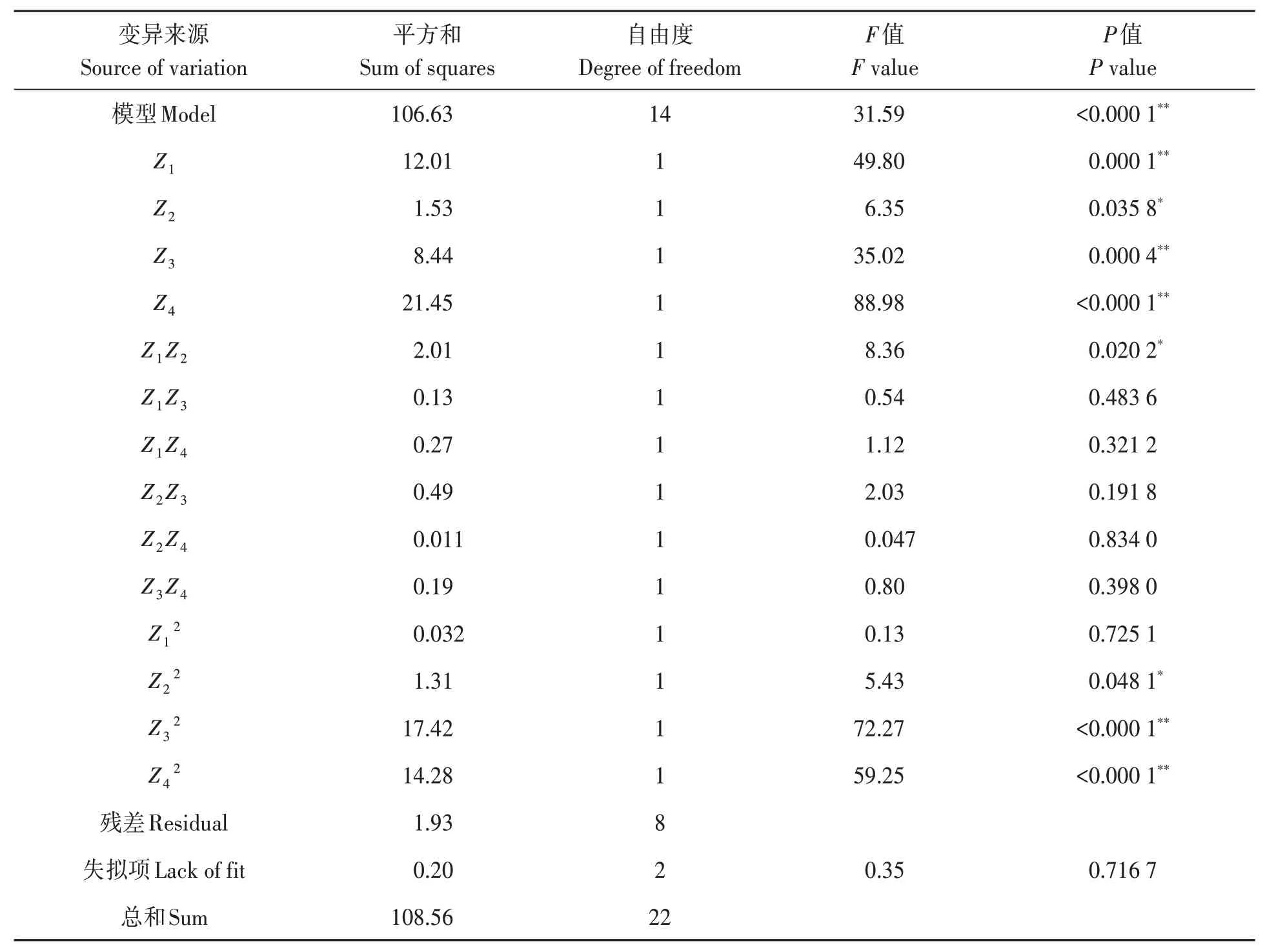

对试验结果进行回归拟合,得出各行排肥量一致性变异系数V h与各试验因素编码值的二次回归方程如下。

对回归模型进行方差分析,结果如表3所示。回归模型P<0.01,失拟项P>0.05,校正决定系数R2=0.982 2,表明回归模型极显著,且拟合程度好。在回归模型中,一次项中进肥角度Z1、波纹管长度Z3、排肥轴转速Z4和二次项中对各行排肥量一致性变异系数V h影响极显著;一次项中进肥高度Z2、交互项中Z1Z2及二次项中对各行排肥量一致性变异系数V h影响显著;其余各项对各行排肥量一致性变异系数V h影响均不显著。各因素对各行排肥量一致性变异系数V h的影响程度由大到小依次是排肥轴转速Z4、进肥角度Z1、波纹管长度Z3、进肥高度Z2。

表3 回归模型方差分析及显著性检验Table 3 Regression model analysis of variance and significance test

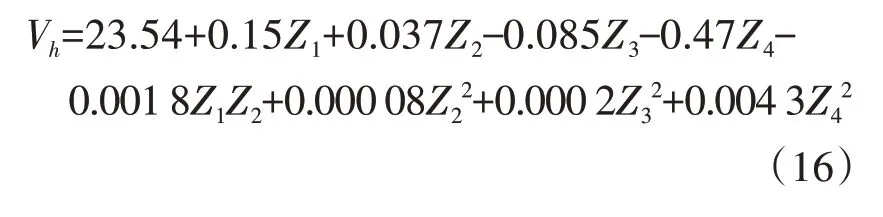

剔除回归方程中不显著项,重新拟合后得到各行排肥量一致性变异系数V h与各试验因素自然变量的回归方程(式16)。

2.3 响应面分析

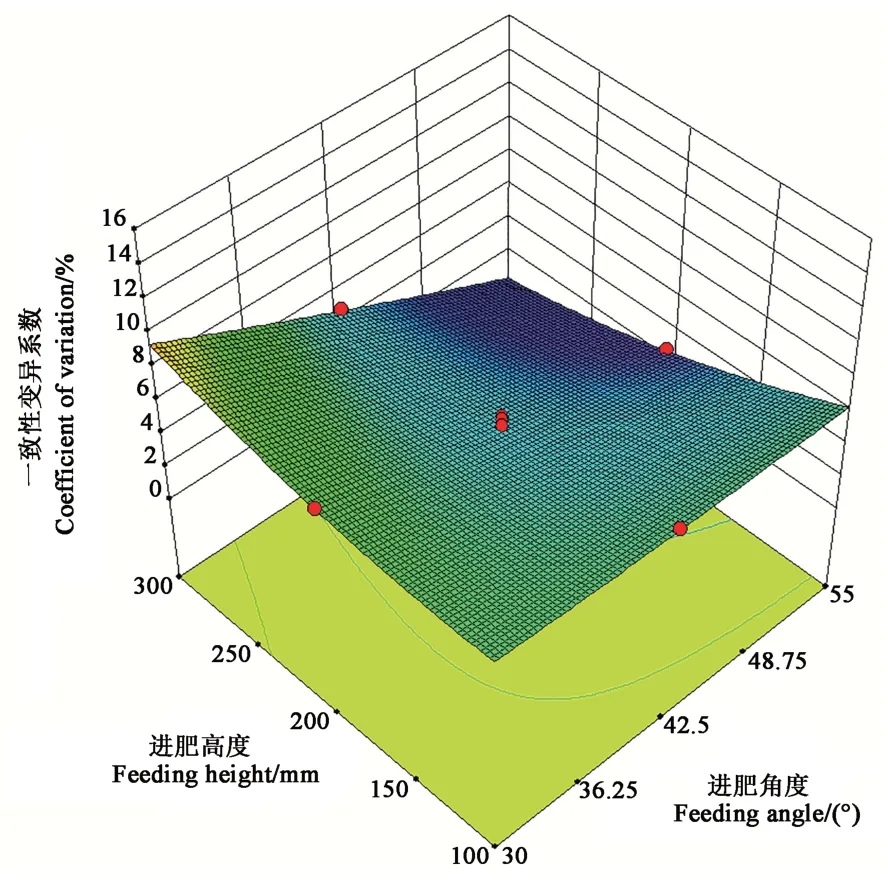

2.3.1 进肥角度和进肥高度的交互作用 波纹管长度Z3=180 mm、排肥轴转速Z4=40 r·min-1时,进肥角度Z1和进肥高度Z2交互作用对各行排肥量一致性变异系数V h的响应面如图6所示,由此分析进肥角度Z1和进肥高度Z2交互作用对各行排肥量一致性变异系数V h的影响规律。

图6 进肥高度和进肥角度交互作用响应面Fig.6 Response surface of interaction between feeding height and feeding angle

在进肥角度Z1取一定值、进肥高度Z2范围为100~300 mm情况下,各行排肥量一致性变异系数V h的变化趋势为:当进肥角度Z1在30°~55°范围内接近最小值时,各行排肥量一致性变异系数V h随着进肥高度Z2的增大呈现缓慢增大的趋势;当进肥角度Z1在30°~55°范围内接近最大值时,各行排肥量一致性变异系数V h随着进肥高度Z2的增大呈现先大幅度减小后趋于平缓的趋势;当进肥角度Z1在30°~55°范围内接近中间值时,各行排肥量一致性变异系数V h随着进肥高度Z2的增大呈现缓慢减小的趋势。

在进肥高度Z2取一定值、进肥角度Z1范围为30°~55°情况下,各行排肥量一致性变异系数V h的变化趋势为:当进肥高度Z2在100~300 mm范围内接近最小值时,各行排肥量一致性变异系数V h随着进肥角度Z1的增大呈现缓慢减小趋势;当进肥高度Z2在100~300 mm范围内接近最大值时,各行排肥量一致性变异系数V h随着进肥角度Z1的增大呈现先大幅度减小后缓慢减小的趋势。

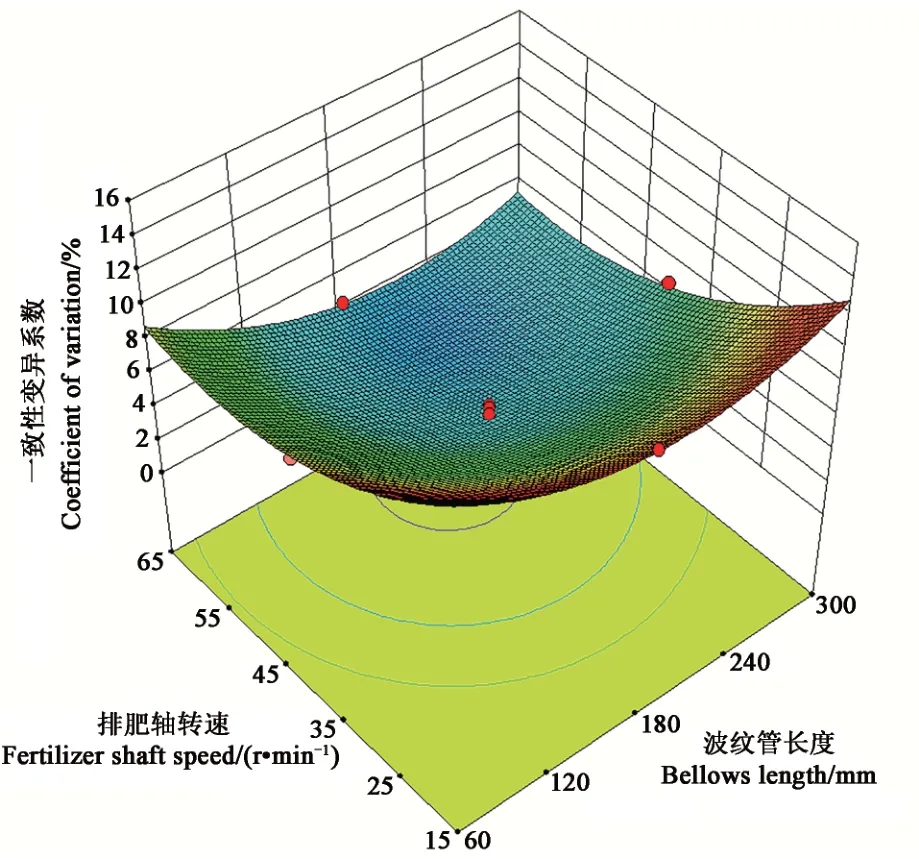

2.3.2 排肥轴转速和波纹管长度的交互作用 进肥角度Z1=45°、进肥高度Z2=200 mm时,波纹管长度Z3和排肥轴转速Z4交互作用对各行排肥量一致性变异系数V h的响应面如图7所示。由此分析波纹管长度Z3、排肥轴转速Z4对各行排肥量一致性变异系数V h的影响规律。

图7 排肥轴转速和波纹管长度交互作用响应面Fig.7 Response surface of interaction between fertilizer shaft speed and bellows length

当波纹管长度Z3取一定值、排肥轴转速Z4范围为15~65 r·min-1时,各行排肥量一致性变异系数V h随着排肥轴转速Z4的增大呈现先大幅度减小后缓慢增大的趋势。当排肥轴转速Z4取一定值、波纹管长度Z3范围为60~300 mm时,各行排肥量一致性变异系数V h随着波纹管长度Z3的增大呈现先减小后增大的趋势。

2.4 参数优化与试验验证分析

根据回归模型,利用Design-Expert10.0软件,通过建立各个因素的边界条件,对各行排肥量一致性变异系数的的回归模型进行分析,得到最佳的参数组合为:进肥角度Z1=54°、进肥高度Z2=216 mm、波纹管长度Z3=200 mm、排肥轴转速Z4=47 r·min-1,此时各行排肥量一致性变异系数Vh预测值为1.53%。针对得到的优化参数组合进行试验验证,测得该组合下的实际各行排肥量一致性变异系数Vh为1.71%,试验结果与预测结果基本一致。

3 讨论

根据台架试验效果和响应面分析可知,本研究模型中进肥角度和进肥高度同时影响肥料进入竖直输送管时水平和竖直方向的初速度,从而影响肥料在水平方向上的碰撞效果和进入分肥装置前的时间,且进肥角度也影响进肥管口处两侧肥料的接触面积。进肥角度在一定范围内取较大值时分肥效果较好,此时进肥高度应对应取较大值。竖直波纹管的长度影响肥料在管内的运动时间和轨迹,长度较小时,内部气流场均匀分布效果较差且肥料在水平方向上剧烈碰撞时间较短,分肥效果较差;波纹管长度较大时,因波纹结构造成的能量损失增大,形成涡流区域会增加,肥料难以均匀扩散。当排肥轴转速较小时,肥量颗粒数量少,难以实现均匀分肥;当排肥轴转速较大时,肥料量增多,在侧边进肥管内发生滞留现象,进入分肥装置中的肥料量不稳定,也不利于分肥作业。

相对于传统排肥器单行施肥方式,本研究中气力式肥料集排装置能实现单个排肥器对应多行施肥,能降低因使用多个排肥器造成的排肥量偏差,气力式输肥也能增大施肥幅宽。另外,目前气力式集排施肥的输肥方式大多数为水平+垂直式,在保证正常输送条件下水平输肥时能量损耗较大,本试验采用侧边进肥方式,直接进行下向垂直输送和分肥,缩短肥料输送距离,能相对减小分肥前的能量损失和管道、肥料的磨损。随着未来气力式肥料集排技术及装备的进一步发展,可以对结构进行改进使其能适应不同肥料的施肥作业;可以结合自动控制技术向变量、精量集排施肥方向发展;也可结合播种机或其他农业装备,发展大型智能化多功能复式作业机组。