智能衣物护理机系统集成及关键技术研究与应用

陈勇 翟启基 胡丽娟 吴辉

1. 合肥荣事达电子电器集团有限公司 安徽合肥 231131;

2. 合肥品冠科技有限公司 安徽合肥 231131

0 引言

“后洗衣时代”人们对衣物清洁类家电的关注点从“洗好衣”转向“护好衣”,但衣服的打理存在很多“痛点”和“难点”:手工熨烫不便且损伤面料、干洗店送洗、打理麻烦......这些都成为当下人民日益增长的美好生活需要和不平衡发展之间的矛盾。智能衣物护理机在这种情况下应运而生,它是解决人们衣物除皱“痛点”的一种新兴电器产品,有效解决了传统手工熨烫不便、熨烫效率低、功能单一、占用房屋空间等多种问题,是“后洗衣时代”与“衣”相关的代表性产品,正越来越受到人们的喜爱,市场前景无限。

衣物护理机是新兴家电产品,目前处于市场培育阶段,产品形态及关键技术比较单一,成本较高。本文从系统集成的角度对衣物护理机进行分析,总结出衣物护理机的基础功能和基础组成部分,就关键的除皱功能总结出5种技术方法,并对其中2种进行了具体设计、开发和最终性能测试验证,从而为推动衣物护理机产业的发展提供了参考和借鉴。

1 系统集成主要方法

1.1 产品系统集成定义

系统集成通常指的是为完成系统建设所采取的方法,常常用在大型工程或场景上,如公共建筑的信息化实施、大型装备的研发制造、智能家居场景实施等。系统集成时,常常采用“分解法”和“模块化”的方法,先将系统分解成若干子系统或模块,通过分布实施后再集成在一起。单个智能家电产品相较于大型工程、装备或场景体积小、结构简单,但仍然可以采用系统集成的思路完成开发,尤其对于新兴智能家电产品的研制与开发,通过系统集成方法能快速形成产品。

1.2 智能家电产品的系统集成思路

智能家电产品属性集中在智能与功能实现,与电路、结构、网络、控制等紧密相关,可以采取集成路径完成开发。集成的前提是确定产品和技术的发展方向。在做好市场分析、产品规划和用户“画像”分析的前提下,基于现有产品和技术的“比较法”是实现产品和技术解决的关键方法之一,即通过现有产品和技术的信息采集、分析和比较,找出现有产品和技术存在的问题,在此基础上进行优化分析,以快速找到产品和技术的发展方向。现有产品和技术的“比较”方向按重要程度排序为:安全、功能、性能、经济、人机协调、造型、色彩、材质。确定完产品和技术的总体方向后依次在功能、性能等方面进行详细开发。产品功能的详细开发主要基于“模块化”思想的“自顶向下分解”原则,即围绕产品的功能实现将系统划分为若干子功能系统,每个子功能系统对应相应的技术或零部件。每个子系统在功能上可能彼此孤立,也可能相互协同,通过方法的不断优化得到最终产品。

2 智能衣物护理机系统集成研究

2.1 传统人工熨烫除皱分析

传统人工熨烫有“平烫”和“挂烫”两种方式,都需要借助外力与蒸汽的双重作用对衣物实现接触式熨烫除皱。“平烫”除皱由于支撑衣物的平板在水平方向尺寸较大,会占据较多家居空间,但由于在衣物上垂直施力,除皱效果较佳;“挂烫”除皱为立式操作,一定程度上节约了空间,但由于施力相对于“平烫”较小,除皱效果不及前者。此外,两种传统人工熨烫除皱方式均存在开放式蒸汽外溢伤人,以及手工操作不便等问题。

2.2 智能衣物护理机系统集成考虑因素

智能衣物护理机解决传统手工熨烫所存在的问题是基于“点对点”的分析,即熨烫方式上采取“一键”智能的模式以代替人工操作,提高人们操作的便捷性;在熨烫效率提升方面采取一次性2件或以上衣服的熨烫,优于人工一次1件衣服的熨烫;在安全方面通过密闭式腔体防止高温蒸汽外泄喷溅,保障熨烫过程安全;在空间利用率方面采用“立烫”方式,空间利用率优于传统的人工“平烫”方式。因此,智能衣物护理机系统集成考虑的主要因素为:功能完整性、性能先进性、使用安全性、运行经济性及人机协调性。如表1所示为智能衣物护理机主要因素分析表,主要指标中的“*”代表其重要等级程度,“***”为最高等级,往下等级依次类推。

表1 智能衣物护理机主要因素分析

3 智能衣物护理机关键因素研究

3.1 智能衣物护理机除皱原理分析

智能衣物护理机技术关键因素应围绕达到较好的“除皱”效果进行分析。衣服褶皱去除的传统人工方式为蒸汽熨烫,即满足高温蒸汽与对衣服施加的按压滑动力同时作用于衣服,从而达到效果。高温蒸汽能“软化”衣服纤维,因此,智能衣物护理机仍然采用“热力+外力”的除皱方式。热力来自于水路系统与加热系统的共同作用,加热系统将液态水加热成水蒸气,分布在衣物护理机腔体内,对衣物纤维进行软化,常见的发热系统有物理加热和化学加热两种方式,而物理加热包括电热、光热、燃热等加热方式,由于化学加热方式应用于家电产品上其稳定性及安全性不足,故采用物理加热的方式。

3.2 衣服除皱关键因素分析

外力的产生是衣服除皱的关键因素,也是衣物护理机的重要技术指标。外力发生装置须考虑多重因素:首先,外力发生装置应与衣物护理机有效融合,形成一体化的、美观的整体,而衣物护理机也应与家居环境有效融合,确保家居空间的合理利用;其次,外力应能有效作用于衣服,以起到较好的除皱效果。外力的产生分为非接触式、接触式和混合式三种形式,其中,非接触式分为振动及鼓风两种形式,振动式即通过凸轮机构或其他往复摆动机构等结构形成一定频率的往复摆动,通过摆动使衣服进行“抖动”,再在高温蒸汽的“软化”作用下对衣服进行除皱;鼓风式是通过风机对衣服的大力吹动达到除皱的效果。接触式则将衣服固定在衣物护理机内,通过熨头的往复式运动达到除皱的效果。混合式则兼具非接触式与接触式两种形式,通过将衣服固定在衣物护理机内,以振动或鼓风两种形式达到除皱的效果。

通过组合能形成如下五种典型的除皱模式:如图1所示,a)为非接触悬挂振动式,衣物护理机顶部设置往复摆动机构,其与机内的悬架相连,悬架上固定衣服,通过机构一定频率的往复摆动能实现高温蒸汽下的除皱;b)为非接触悬挂鼓风式,在机内顶、底部设置鼓风机,衣服固定在机顶的悬架上,通过风力的作用实现高温蒸汽下的除皱;c)为非接触固定振动式,将衣服各角通过夹持机构固定在机内各点,通过往复摆动机构一定频率的振动并结合高温蒸汽的作用实现除皱;d)为非接触固定鼓风式,将衣服各角通过夹持机构固定在机内各点,通过顶、底部鼓风机的鼓风作用并结合高温蒸汽的作用实现除皱;e)为接触固定式,将衣服各角通过夹持机构固定在机内各点,通过传动机构使熨头接触衣服做上下、左右往复运动,并结合高温蒸汽实现除皱。

3.3 衣服除皱控制方法分析

衣服实现智能化操作关键在于两点,均与模式识别有关:一是衣服面料的识别,不同面料的衣服其除皱方式不一样,如棉纤类相较于化纤类要求更高,而羊绒、羊毛类则相较于棉纤类要求更高,不同纤维、面料的衣服,其护理模式不一样,否则易对衣服造成不可逆的损伤。因此,通过对衣服面料进行识别,选取相对应的护理模式,能延长衣服寿命。常用的衣服识别采用程序预设定、人工操作的方式,比较先进的方式为通过模式识别进行智能化设定,此种方法需在机内设置红外光谱相机;二是机内温度、湿度、蒸汽量及外力状况(接触式反映为中频振动频次或风力)的均衡调控,通过在机内各关键点布置温、湿度传感器,并对电机转速进行监测(非接触振动式)或对风机转速、风量大小进行监测(非接触鼓风式),构建温度-湿度-蒸汽量-外力的闭环监测模型,采用PID或其他算法对机内的环境进行自适应调控,确保不同面料的衣服采用相适宜的护理模式(环境),从而实现柔性护理。

3.4 衣服除皱验证

针对3.2节中的5种除皱模式,本文选取了非接触悬挂振动式和非接触悬挂鼓风式两种模式进行分析和验证。根据大部分衣服所适应的环境,以及对除菌、除螨的温度要求,设定机内温度在(56~80)℃,蒸汽湿度在(70~80)%。

3.4.1 非接触悬挂振动式

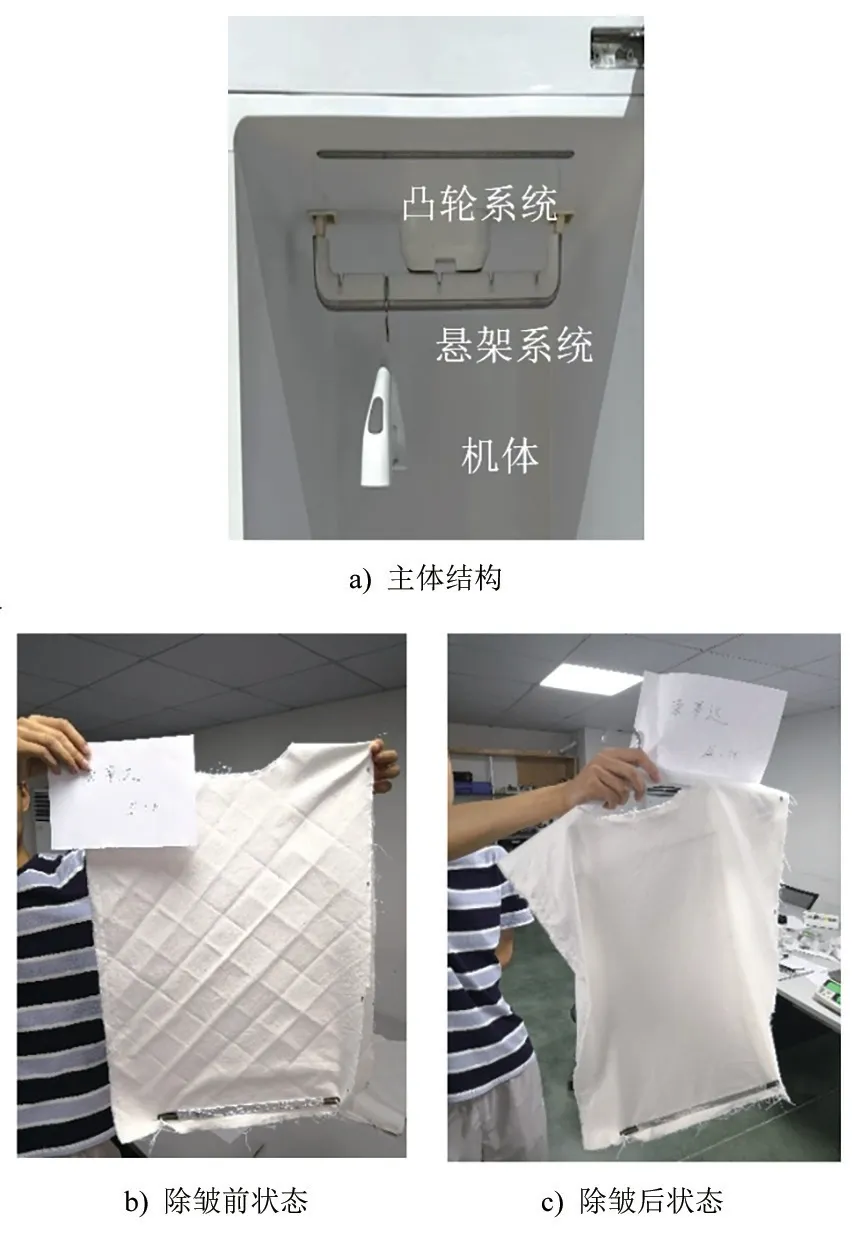

可采用凸轮机构,电机直联凸轮使从动件做往复运动,从动件通过刚性连接悬架系统带动衣服做高频往复摆动,在高温蒸汽的作用下达到除皱效果。通过给定电机(凸轮)的初速度、凸轮转角范围,确定从动件运动行程(范围);从节能的角度考虑,设定振动时间为(10~20)min,图2 a)为非接触悬挂振动式样图。根据QB/T 5661-2021《衣物护理机》标准中除皱测试方法验证,选定标准负载布,根据标准附录A中的测试方法,通过对除皱前和除皱后折痕的计数,两者的差值再与除皱前的折痕数比值的平均值(测算3次)为92.7%,达到除皱等级Ⅰ,达到了标准规定的最高要求,测试前后对比如图2 b)、图2 c)所示;通过对比图看出,采用非接触悬挂振动式除皱效果较好,系统集成及除皱关键技术分析达到了预期的效果。

图2 非接触悬挂振动式衣物护理机除皱结构及试验验证

3.4.2 非接触悬挂鼓风式

如图3所示,非接触悬挂鼓风式依靠上下两个风机通过鼓风的形式“推动”衣服在高温蒸汽的作用下达到除皱的效果。悬架系统即为定制化衣架,衣架与机内顶部固定过渡连接件形成互联互通的风道系统,风机送风时通过两者之间相通的风口及风道形成闭环流动,极大地提升了风效,保证了较好的除皱效果。图3 a)为非接触悬挂鼓风式三维立体剖面图,给出了上、下风机的设置位置及出风口位置;图3 b)为非接触悬挂鼓风式整机实体局部图。根据QB/T 5661-2021《衣物护理机》标准中除皱测试方法验证,选定标准负载布,根据标准附录A中的测试方法,通过对除皱前和除皱后折痕的计数,两者的差值再与除皱前的折痕数比值的平均值(测算3次)为93.2%,达到除皱等级Ⅰ,达到了标准规定的最高要求,测试前后对比如图3 c)、图3 d) 所示;通过对比图看出,采用非接触悬挂鼓风式除皱效果较好,系统集成及除皱关键技术分析取得了预期的效果。

图3 非接触悬挂鼓风式衣物护理机除皱结构及试验验证

4 结论

本文结合衣物护理机的需求进行了产品及技术实现的探索,借鉴集成化思想理念,采用“化整为零”的思想,将产品进行模块化“拆解”,并找出各子系统之间彼此相关联之处,从而建立了从需求拉动到功能分析再到模块分解的技术路径;同时在技术实现过程中围绕关键除皱技术建立了5种技术模式。为验证方法路径的科学性与准确性,从5种除皱技术模式中选取了非接触悬挂振动式和非接触悬挂鼓风式2种模式进行开发及试验验证分析。试验结果证明:2种除皱模式得到的除皱率几乎接近,除皱效果达到标准规定的最高要求,总结出的关键技术模式是可行的、合理的,从而证明了本次系统集成的技术路径是正确的,可为后续衣物护理机的发展提供借鉴和参考。