基于缸套测温技术的柴油机早期拉缸故障诊断

卢浩宇,底 柯,张函桥,刘 浩,张茂胜

(1. 船舶与海洋工程动力系统国家工程实验室,上海 201108; 2. 中国船舶集团公司第七一一研究所,上海 201108)

0 引 言

随着柴油机领域各项技术的日益成熟,船舶柴油机性能不断提高,逐步向大功率、高密度、强增压领域发展[1]。其功率的提高必然会对柴油机可靠性产生较大影响,活塞环-缸套组件工作环境更加严苛,柴油机拉缸故障的发生也更加频发,危害程度逐渐增大[2-4]。开展柴油机拉缸故障的诊断技术研究,实现拉缸故障的及时预警,可以降低拉缸故障的各项危害,对于柴油机研发应用而言有着重要意义。

不同于振动、声发射、油液分析等传统的故障诊断手段,研究从柴油机缸套内壁局部温度的瞬态响应变化入手,开展基于缸套测温技术的柴油机拉缸故障诊断技术研究。缸套测温技术是基于传统热电偶法测温原理[5],对柴油机缸套表面温度进行在线监测的一种测温技术。其作为缸内热负荷的有效研究手段,受到国内外学者的广为研究。Assanis D N, Bnana G L[6-7]等人在1991年利用热电偶测温法对活塞进行了专项温度场测试,但受限于活塞往复运动对热电偶导线金属疲劳强度的影响,其使用寿命有待提高。Shohei Mikami等人[8]于2010年采用热电偶测温法对缸盖火力面的温度分布情况进行了测试,有效测得了高低负荷状态下的缸盖火力面的温度变化情况。近年来,国内学者也开展了相关研究工作。2015年山东大学丰程岚[9]对双对置式发动机缸套采取壁面打孔的方法进行了不同工况点下的温度场测量,基于测量结果完成该发动机的冷却系统改进方案。2018年沙朋朋等[10]人设计了共极三电偶组合件,完成了共极三电偶热响应时间常数的测量,其测试结果达到了航空发动机温度场稳态测试指标。2018华中科技大学王浩等人以ZS1100柴油机为研究对象[11]采用热电偶测温法,完成了不同工况下的湿式缸套温度测试。柴油机领域热电偶测温技术的应用为缸套测温技术发展提供了充分的研究基础。

缸套测温技术的理论与试验研究虽然已经取得诸多进展,但多用于缸套热负荷耦合传热领域,在故障监测领域的研究较少。为了实现船用柴油机的早期拉缸故障监测,将缸套测温技术引入拉缸故障诊断领域,开展基于缸套测温技术的拉缸故障诊断研究。

1 拉缸故障诊断原理

1.1 拉缸故障机理及其诊断原理

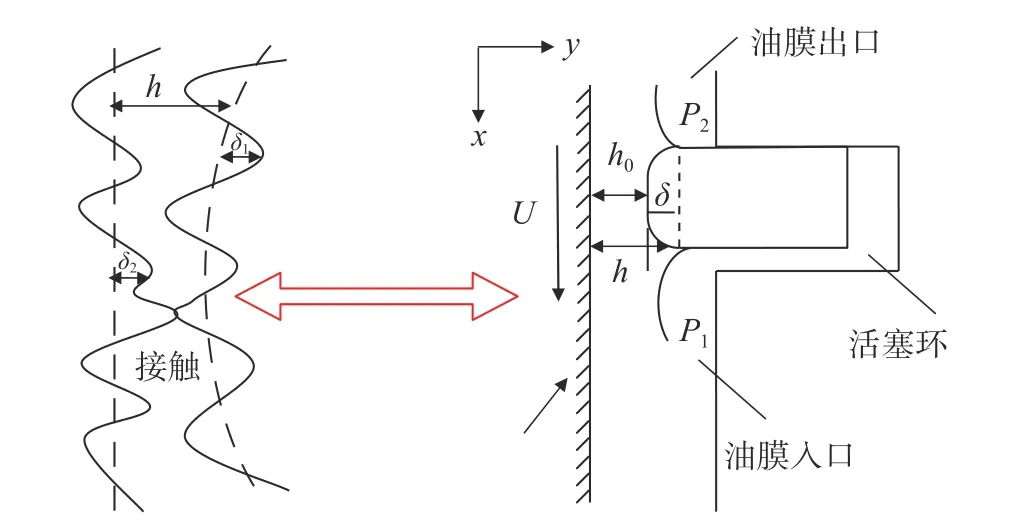

船用柴油机拉缸故障发生前,缸套内表面局部摩擦产热温度高于滑油承载的极限温度,活塞环-缸套摩擦副间边界润滑油膜分解破裂失去保护作用。在极高的正压力作用下,摩擦副局部表面发生微凸体接触[12],如图1所示。

图1 活塞环-缸套摩擦副工作示意

此时,活塞环-缸套摩擦副间处于极限边界润滑状态,摩擦副间的传热主要以微凸体接触传热、局部油膜和缸套内壁接触传热为主。传热模型为:

式中:q1——摩擦副接触间隙的总热量;

q2——润滑油膜传递热量;

q3——微凸体间传热量;

λ1、 λ2——润滑油和固体结构的导热系数;

r1——粗糙度接触比;

h——平均油膜厚度;

A——润滑油填充率;

ΔT(x)——油固边界的温度差;

x——固体边界某一点到油固交界的距离;

ΔT0——润滑油与结构温差;

S1——固体边界等效厚度。

由公式(1)~(3)可知,边界润滑初期,活塞环-缸套摩擦副间传热包括润滑油膜传热和部分微凸体传热。由于润滑油膜的存在,结合公式(4)可知,各工况点缸套轴向内整体受热稳定。

当异常摩擦出现或活塞环过度膨胀挤压时,摩擦副间局部微凸体接触异常增大。随着摩擦副间的高速运动,油膜厚度的逐渐降低,干摩擦产生大量摩擦热。缸套局部表面温度因微凸体传热急剧升高,超过表层金属熔点时,会引起缸套内表面发生微观融化、黏着、撕裂,随着活塞高速往复运动,缸套内壁局部网纹织构反复撕裂,从而发生拉缸现象。当拉缸故障发生时,突增的热量被缸套表面温度传感器测得,实现拉缸故障的诊断监测。拉缸故障严重时,缸套表面织构网纹遭到大面积破坏,活塞环和缸套表面间隙增加,随着高温燃气下窜,曲轴箱油雾浓度随之增大,因此油雾浓度探测器可进行辅助监测。拉缸故障的发生也将引起摩擦功耗增加,为达到稳定转速,缸内喷油量随之增大,相应的爆压、排温等热工参数可出现局部变化。

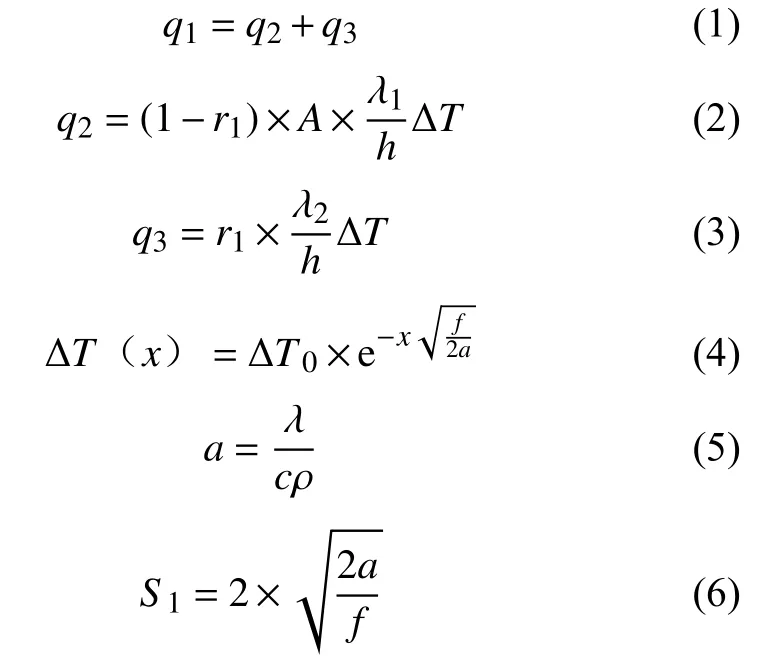

1.2 故障诊断系统

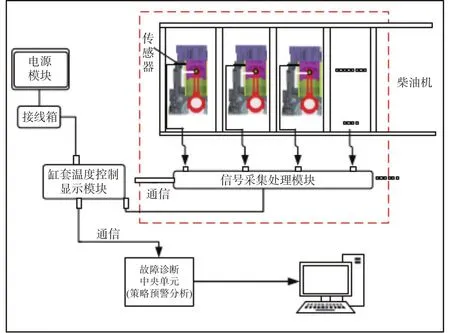

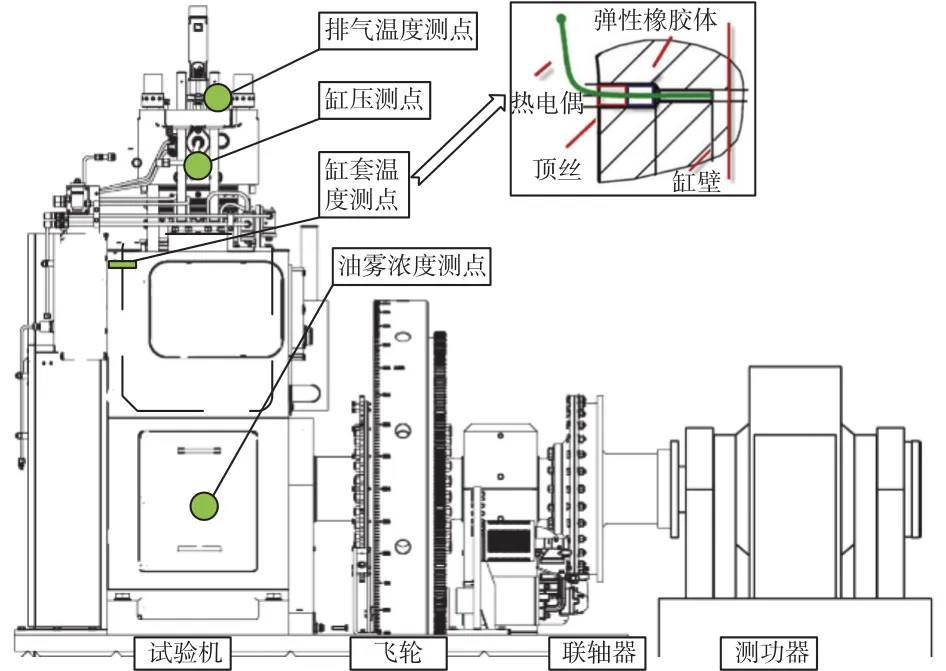

研究基于热电偶测温技术,辅助结合油雾浓度监测以及柴油机热工参数的变化监测,实现了拉故障诊断。诊断系统主要以缸套测温方式为主,将热电偶测温元件(铠装热电偶传感器)的感温端安装固定在预留的缸套周向安装孔中,热电偶测温补偿导线经密封后的安装孔引出并接入机旁信号采集单元,采集到的信号实时传递到监测设备中,诊断系统结构如图2示。

图2 缸套测温技术的拉缸故障诊断系统示意图

该缸套温度监测系统采用缸套内壁和信号采集单元不同材料的金属作为电极组成闭合回路。采集端为冷端,处于相对稳定温度中。缸套内壁为工作端,温度随摩擦传热改变。当两测量端温度值不同时,两种不同金属间就会有电子运动形成电流,根据正负极导线属性及电流的大小来实现缸套温度信号的实时传输,缸套温度信号采集后经信号采集处理模块发送至电脑接收单元,通过预设的监测软件实施监测报警,实现拉缸故障的有效诊断。

2 故障诊断系统的应用

2.1 诊断系统安装

以某型船用单缸柴油机试验平台为基础,分别布置安装缸套测温装置和其它仪器设备开展故障诊断系统的试验研究工作。

考虑故障发生时拉痕位置不同,缸套内壁传热变化不同,采取缸套外表面周向打孔4测点位置布置(相互间隔90°),将铠装热电偶测温传感器安装在相应测点位置处。采用AVL公司的puma测控系统和OMEG1500型水力测功器用于柴油机控制和加载。在缸盖表面打孔安装kistler的缸压传感器、缸盖排气管出口安装PT1000排温传感器、油底壳位置处同步安装MMS公司的M23G油雾浓度探测设备,进行拉缸故障发生时的多途径对比分析研究,各测点安装位置如图3所示。

图3 各主要测点传感器安装示意图

2.2 诊断系统的监测运行

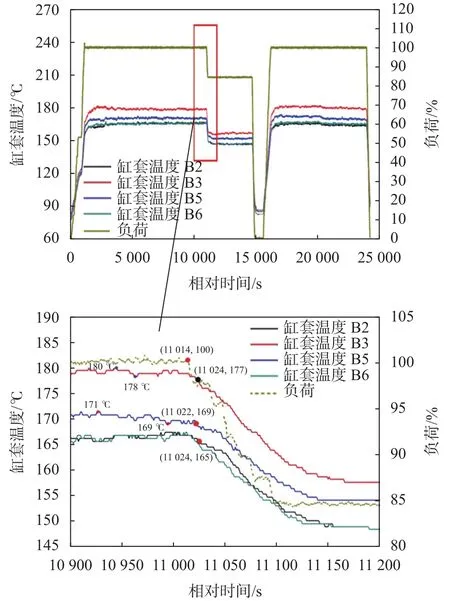

基于缸套测温技术的诊断系统在某型船用单缸机试验平台随柴油机可靠性试验运行情况如图4所示。图中横标为系统相对运行时间,采样频率为1 Hz进行长周期实时在线监测。从图4可知,在试验边界保持稳定统一情况下(进排气、冷却水、和滑油系统不变),柴油机正常运行时,缸套温度整体趋势稳定,随相应负荷工况的增加而增加,负荷工况的降低而下降,二者呈正相关。

图4 运行工况间正常缸套温度信号

进一步分析可知,缸套测温系统在稳定工况间,缸套温度测定的有效波动范围在2~3 ℃以内,实时诊断精度较高。如图4所示,柴油机在11 014 s降工况时,B2、B3、B5、B6等各测点温度在 11 024 s左右随之降低。因此,受燃烧传热影响,缸套温度实际发生改变时,诊断监测系统可在8~10 s内迅速响应,诊断响应速率较高。

3 拉缸故障的诊断监测

在某型船用单缸柴油机长期可靠性试验运行期间,基于缸套测温技术的故障诊断在线监测系统对早期拉缸故障进行了有效诊断。

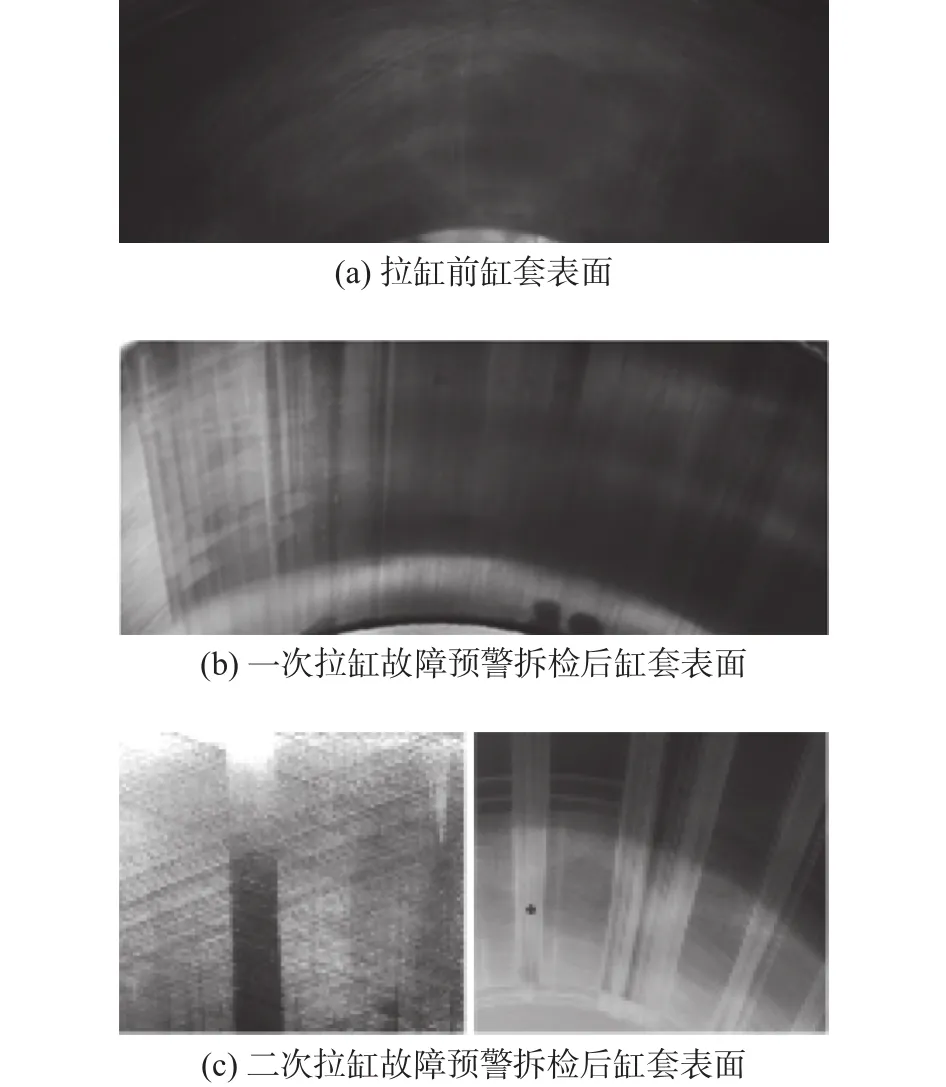

图5展示了两次拉缸故障发生前后的缸套内表面磨损变化情况,拉缸故障发生后缸套表面织构网纹受到直接破坏。两次故障前期均有维保拆检,确保了缸套表面的完成性。由于拉缸时刻活塞环开口位置不同、活塞环桶面型线各点膨胀程度不同等的影响,两次缸套表面磨痕状态也不同。

图5 拉缸前后缸套内表面变化

3.1 一次拉缸故障诊断

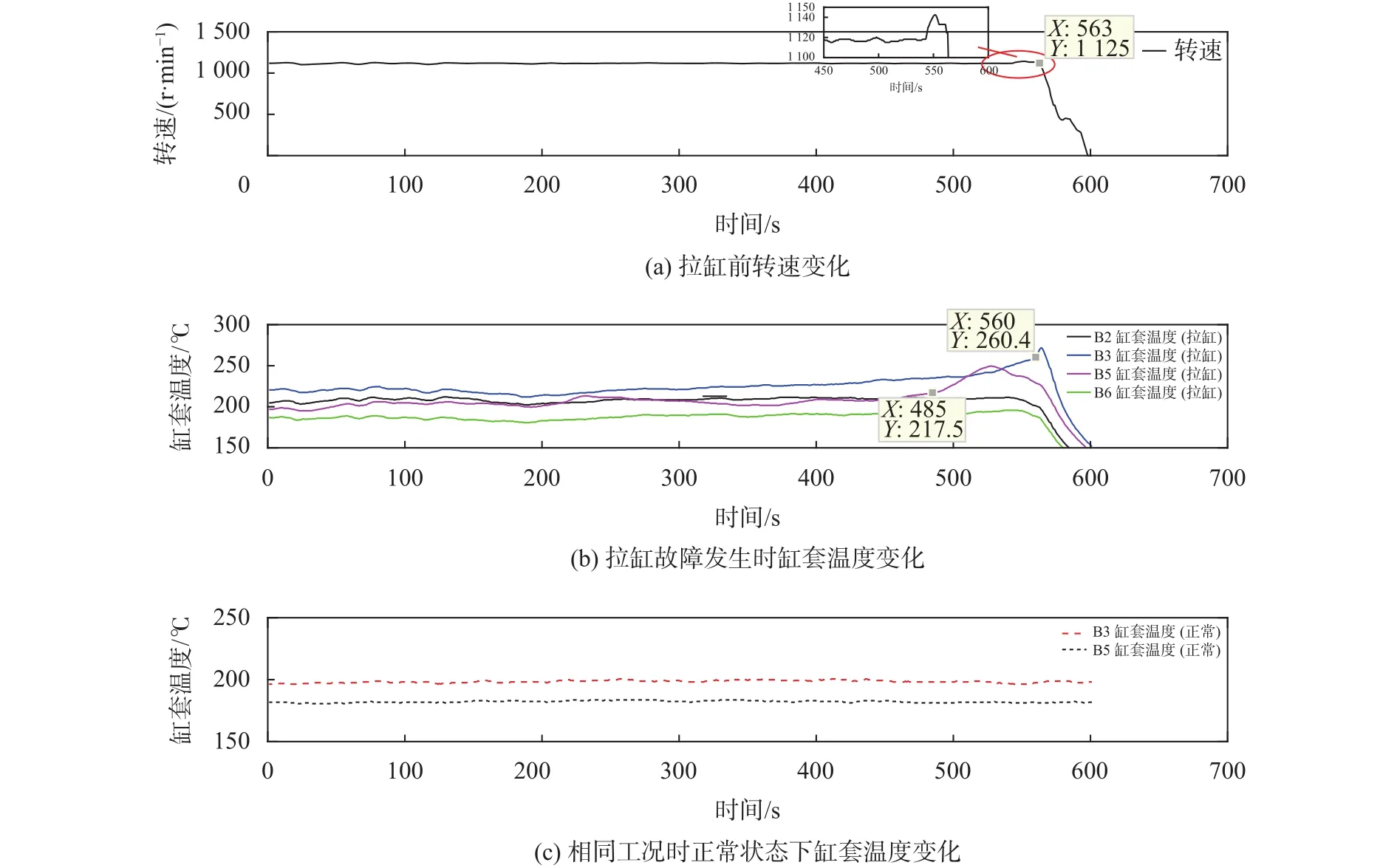

3.1.1 缸套温度信号变化

长周期可靠性运行监测试验一次拉缸故障发生前,缸套温度整体趋势变化平稳,如图6所示。图6选取了异常故障发生前10 min左右的数据信息,可以看出试验间B3、B5点缸套温度信号在工况稳定运行某时刻出现超高信号(超出预设报警值250 ℃)且持续升高现象,迅速采取降速停机措施,拆检后发现缸套内壁出现大面积异常拉磨如图5(b)所示。

图6 一次拉缸故障前后缸套温度

分析可知,柴油机稳定运行时,缸套周向受热状态稳定,各测点温度变化趋势平稳。图6比较同工况正常缸套温度历史数据可知,B3、B5点缸套温度前期虽运行平稳,但整体温度较高,达215 ℃以上,高于该工况正常状态稳定值(此单缸柴油机相同工况稳定运行时各测点常规缸套温度稳定小于200 ℃)。后续拆检发现,本次拉缸故障因活塞环反装引起,因此初期运行时缸套内壁受活塞环反装挤压影响,摩擦副间隙间油膜更薄,缸套温度更高,较易发生拉缸情况。当摩擦副间异常摩擦增大后,局部摩擦热急速增加,相邻测点缸套温度信号出现明显升高现象,如图6拉缸时B3、B5点所示。诊断系统缸套温度信号B3、B5点在某刻60 s内迅速升温20 ℃以上,保持持续上升。随着缸套网纹破坏程度的增加,该次拉缸时异常摩擦功耗相应增大,为达到稳定输出功率,喷油量随之增加,因而转速有上升趋势。

因此,同工况缸套当缸套温度两点以上出现异常突升时,表征缸套进入拉缸状态,此时应采取停机检查措施。缸套温度无突变但持续远高于正常温度时,也会表征活塞环-缸套摩擦副异常状态的发生,此时应停机排查。

3.1.2 其他参数变化

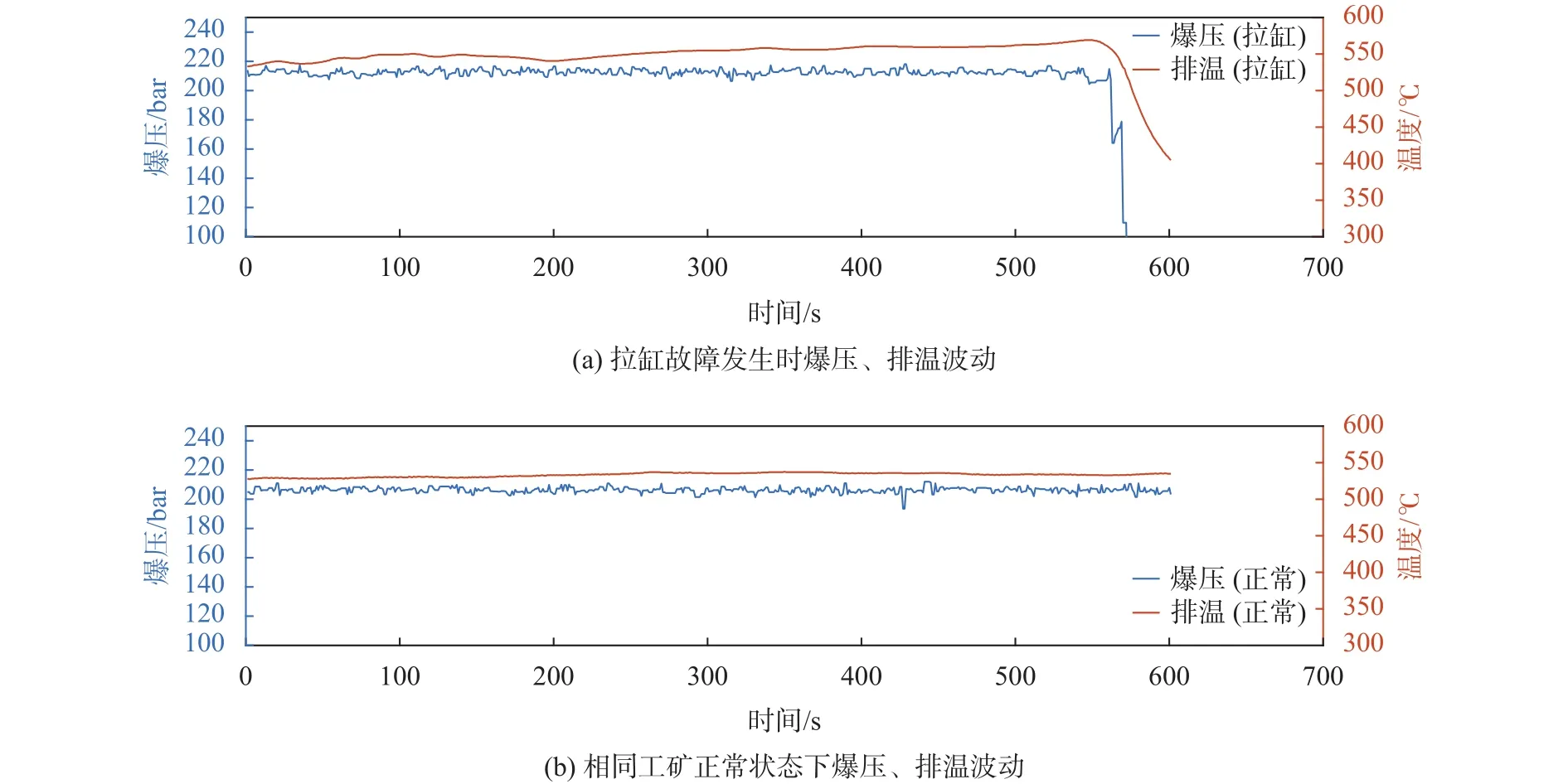

拉缸故障出现时,随着活塞环-缸套摩擦副表面异常摩擦磨损增加,单缸柴油机排温、爆压等参数在一定程度上会出现相应变化趋势,一次拉缸故障发生前,排温、爆压参数变化如图7所示,1 bar=0.1 MPa。

图7 拉缸故障前热功参数

图7可以看出,与正常状态试验数据相比,相同工况下拉缸故障发生时排温出现部分升高情况,爆压无异常改变。

分析认为,异常摩擦初期摩擦功耗开始增加,缸套温度随之变化,进排气不变的情况下,排温和爆压相对稳定。当拉缸状态持续发展恶化时,如图5(b),活塞环-缸套间的摩擦功耗增加。为保持柴油机转速稳定,故障缸内喷油量短时间增加,燃烧持续期增加,因而缸套温度和排温随之增大,爆压相对稳定。但排温受进排气变化影响较大,仅可作为拉缸故障发生时的辅助判断手段。

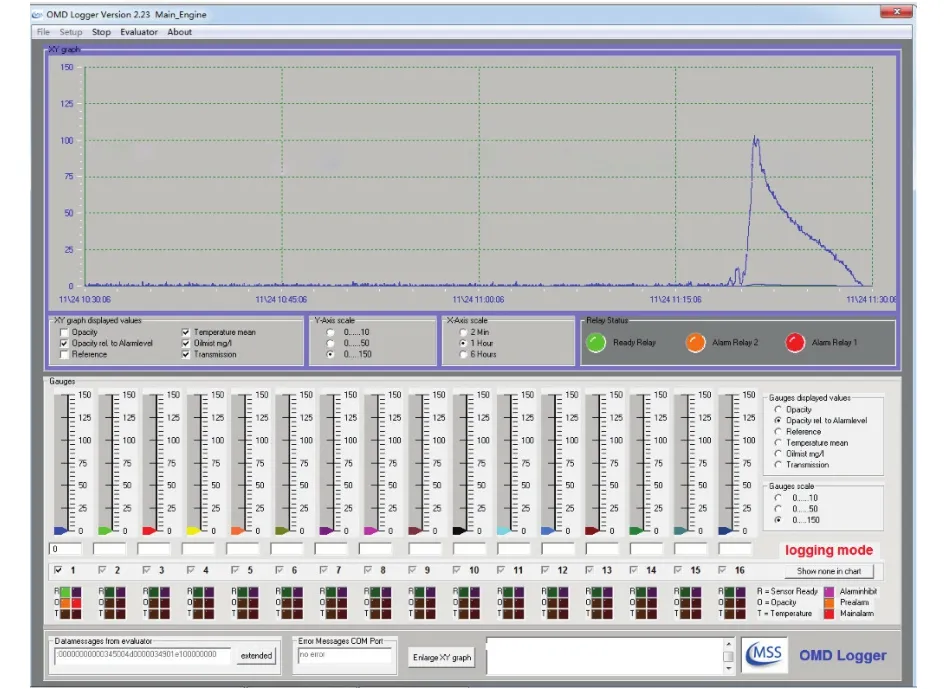

在第一次拉缸故障预警试验间,缸套温度首先出现异常突升触发预设报警值,采取人为降载停机过程中,油雾浓度探测设备出现报警现象,如图8所示。其横坐标轴表示时间变化,纵坐标轴表示油底壳局部空间内的油雾浓度的量化指标。正常状态下,油雾浓度变化情况基本保持小于3 mg/L。该次报警时油雾浓度量化值高达50 mg/L以上,油雾浓度出现异常升高现象。分析认为,在异常摩擦初期缸套局部网纹开始遭到破坏,此时活塞环-缸套摩擦副整体周向润滑密封情况较好,磨损部附近缸套测点温度开始升高,曲轴箱压力较低。随着拉缸程度的加深,摩擦副周向开始出现大面积磨损。缸套周向内壁网纹大范围遭到破坏,摩擦副间隙增大引起高温燃气下窜,油底壳温度急剧上升,滑油雾浓度异常增加,引起油雾浓度高报警。当油底壳因曲轴箱压力变大,油雾浓度增加时(如烧瓦抱轴故障)也会有异常突升现象。因而,活塞环-缸套摩擦副拉缸程度较轻时,油雾浓度无明显改变。对于拉缸故障诊断而言,油雾浓度预警设备响应时间低于缸套温度监测系统,油雾浓度报警可作为拉缸故障监测的辅助监测手段。

图8 拉缸故障试验时油雾浓度情况

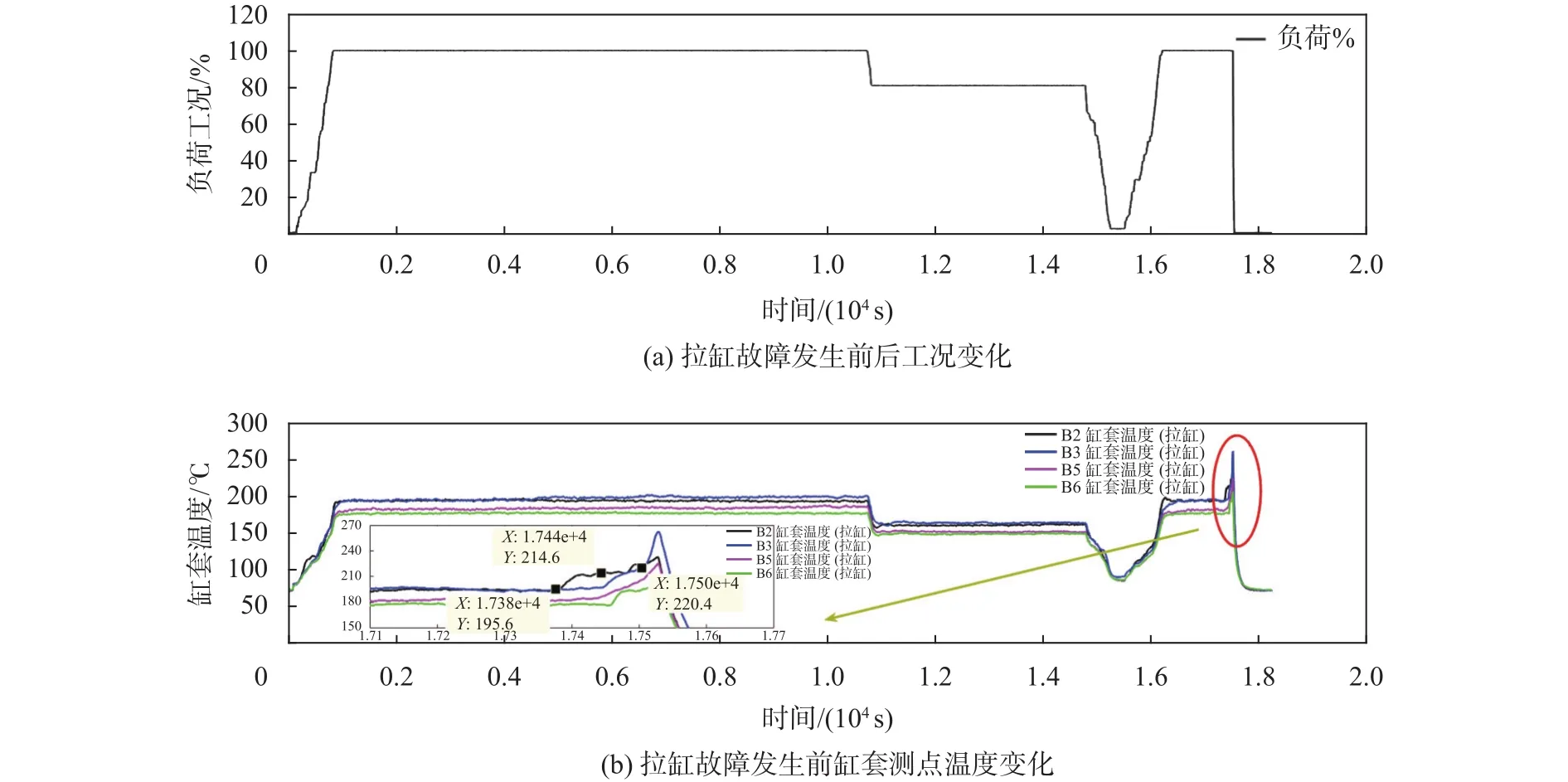

3.2 二次拉缸故障诊断

在某型单缸柴油机长周期可靠性试验间,第二次拉缸故障出现早期,缸套温度在线监测技术实现了拉缸故障的有效诊断,诊断结果如图9所示。由图9中各负荷工况和缸套温度变化可知,在可靠性试验前期运行平稳,缸套温度随负荷工况变化趋势一致,呈正相关。100%工况稳定运行25 min左右时,缸套温度B3、B5点60 s内急升15 ℃左右,B2、B6测点升高约10 ℃。各测点保持急速上升趋势,B3点迅速升高触发预设250 ℃报警停机值后柴油机自带停机,拆检后发现缸套内壁出现周向拉痕,拉痕情况如图5(c)所示。

图9 拉缸故障发生前后缸套温度

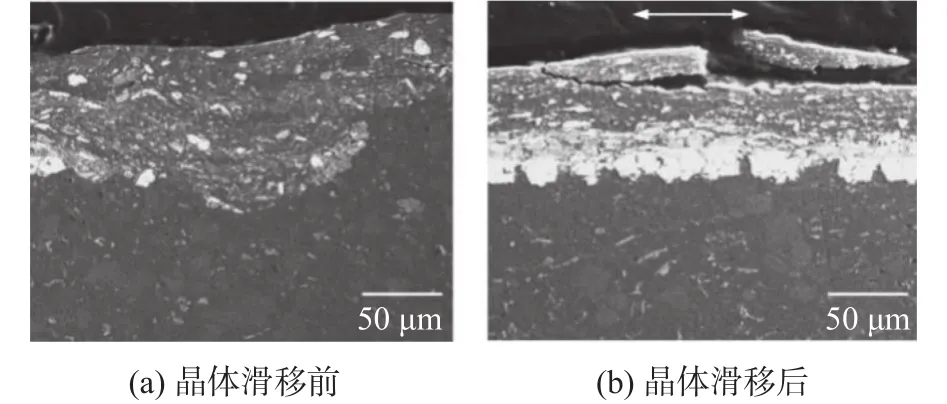

结合滑动摩擦副贫油润滑时近壁面摩擦机理[13]分析可知:试验运行前期,活塞环-缸套摩擦副摩擦润滑受热稳定。当异常摩擦出现时,缸套局部干摩擦表面热软化和加工硬化交替进行,壁面组织晶体滑移(错位移动)的突然发生,引起剧烈的塑性变形,且塑性变形变得不稳定,如图10所示[14]。

图10 壁面组织结构发生晶体滑移[14]

这种突然非稳定的金属组织层迅速变形表征了早期异常摩擦现象。

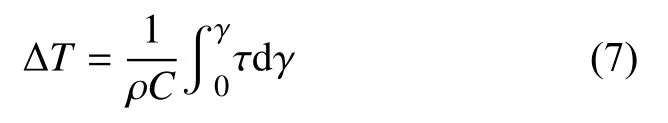

式中:C——摩擦副局部表面的热容;

ρ——密度;

γ——该处剪切应变;

τ——剪切应力强度。

由式(7)可知,非稳定的剪切应力变化是造成缸套局部温度升高的直接原因。

此次缸套温度监测系统在拉缸早期实现了及时诊断预警,缸套异常磨痕较轻,不影响缸套后期维护后的继续使用。诊断过程中,油雾浓度监测设备无报警响应,因此缸套温度在线诊断系统响应速度高于油雾浓度探测设备。长周期可靠性试验间的拉缸故障在线监测结果表明了缸套测温技术实现拉缸早期诊断的高效性。

4 结束语

本文以热电偶缸套温度监测技术为基础,从摩擦传热反映机理入手,将缸套测温技术引入拉缸故障诊断领域,结合长周期可靠性试验间的状态监测,开展了基于缸套测温技术的拉缸故障诊断试验研究,实现了拉缸故障的高效诊断监测。

1)缸套温度在拉缸故障发生时响应迅速,可在拉缸初期阶段快速响应,特征表征为局部测点温度的短时内的急速升高。

2)缸套温度在线监测系统的有效应用,可以实现拉缸故障的精确定位,快速识别,有效避免拉缸恶化引起的柴油机整体损伤,保护人员安全。

3)油雾浓度在缸套内壁整体拉磨,燃气下窜时会快速升高,热功参数中排气温度在拉缸严重时会出现温度升高现象。因而,油雾浓度监测系统和排温监测可作为拉缸故障的辅助预判手段。