一起与起重作业相关的物体打击事故的分析

齐青松,喻颖,欧宁波,张娜,徐美玉

(1.湖南省特种设备检验检测研究院湘潭分院,湖南 湘潭 411204;2.湖南浚源电梯有限公司,湖南 长沙 410013;3.湘潭市市场监督管理局特种设备安全监察科,湖南 湘潭 411100)

1 事故概况

2021年9月2日,湖南省湘潭市某工业园区发生了一起与起重机械相关的物体打击的特种设备相关事故(定性为一般安全生产责任事故),该事故致1人死亡,直接经济损失158万余元,事故发生后,市政府成立了以市应急管理局牵头,市总工会、公安局、市场监督管理局及园区相关管理部门等为成员单位的“9.2”事故调查组,对该起事故进行了相应的调查处理。

2 事故设备、人员情况

事故发生单位:Z重工设备有限公司(以下简称Z公司);

设备名称:通用桥式起重机;

设备型号:QD10-28.5A6;

操控方式:地面遥控;

设备使用地点:Z公司焊铆车间某跨东头喷漆区;

制造单位:略;

其他情况:该起重机经定期检验合格,且在检验有效期内;

外委单位:江西Y实业有限公司(以下简称Y公司),与Z公司签订了《劳务外委合同》承担Z公司冶金产品结构件毛坯制造业务(含下料、焊接、喷涂防锈漆、转运等工作);

死者:龙某,女,46岁,油漆工,系Y公司的一名劳务人员。

3 事故情况概述

3.1 事故发生经过

2021年9月1日下午,Y公司油漆班组长汪某安排转运工邓某将6个静齿条支梁(以下简称工件)吊运至焊铆车间东头横移台架上,送入油漆房进行喷漆作业。

9月2日上午8:00左右,汪某调配好油漆后,安排Y公司油漆工龙某(即死者)对焊铆车间东横移台架上已喷漆完毕的6件工件进行补漆作业。Y公司转运工李某前来上班并操作起重机(地面遥控)将6件工件吊离横移台架,同时口头提醒正在进行补漆作业的油漆工龙某、王某等人离开横移台架。

李某看到龙某和王某等人离开后,用2根吊索具钩住第一件工件靠中间位置的2个槽口,于8:10左右操作起重机起吊工件。

龙某离开横移台架后不久又登上横移台架对第五、第六件工件进行补漆。李某起吊后,工件晃动撞倒第二件工件,致使并排摆放的第二件到第六件静齿条支梁依次倾倒,龙某被压在第五件工件下。

3.2 应急救援情况

事故发生后,正在进行喷漆作业的Y公司油漆工石某(龙某丈夫)和王某立即赶到现场。王某立即打电话向汪某报告,李某操作起重机将压在龙某身上的工件吊起,石某将龙某抱下横移台架。8:17左右,王某拨打120急救电话,市中医院救护车于8:52左右赶到现场,并于9:20左右将龙某送入市中医院抢救,经初步检查后,于11:00左右转到市中心医院抢救,终因龙某伤势过重,于9月3日被宣布死亡。

4 现场勘查及调查情况

4.1 现场勘查情况

经现场勘查,发现如下情况:

(1)油漆区设备包括1个油漆房,1台横移台架,1台桥式起重机。

(2)横移台架用于放置待喷漆工件,工件摆放好之后,移动横移台架至油漆房内进行喷漆作业,待油漆干燥后,横移台架移出喷漆房,用起重机将工件吊走或翻转放置在横移台架上。事故发生时,该横移台架上共有6个工件,如图1、图2所示。现场勘查时,最东头的工件已经翻转放置在横移台架上,其余工件一件叠一件一次倒置在横移台架上,最西头的工件已经在倾翻时掉落在横移台架左侧地面上,工件将横移台架导向钢轨砸出一道明显的伤痕。

图1 横移台架上已倾倒的工件(视角一)

图2 横移台架上已倾倒的工件(视角二)

(3)所用的桥式起重机经检验合格,且在检验有效期内,对起重机(尤其是起升钢丝绳、吊钩及其防脱钩装置、遥控装置等)进行现场检查,未发现问题,安全性能符合TSG Q7015-2016《起重机械定期检验规则》的相关要求。

(4)对钢丝绳吊索进行检查,完好无损,且满足吊运工件的要求。

4.2 使用管理情况调查

经对相关人员进行询问、资料查阅,所得情况如下:

(1)Z公司各项安全生产规章制度基本齐全,各项特种设备管理制度基本齐全,但相关记录不齐全;

(2)起重机司机李某持有起重机指挥(代号:Q1)证书,2019年11月取证,有1次日常培训记录和1次安全知识理论考试记录,但《特种设备作业人员证》无聘用记录;

(3)在地面进行的油漆喷涂和吊运作业是劳务外包的,但相关人员未接受过起重机械指挥、物品吊运等相关安全知识培训;

(4)类似工件在该车间经常生产,在该区域进行喷漆和吊运作业。

5 事故过程及原因的技术分析

5.1 工件的放置状态是容易失稳的非稳定状态

众所周知,物体的稳定性取决于2个方面,一是物体的接触面(支承面);二是物体的重心位置。物体的重心越低稳定性越强,物体的支承面越大,稳定性越强。物体的稳定性越强,则物体就越能保持其平衡状态,此时,物体就不容易发生倾翻和旋转;反之,支承面小、重心高的物体稳定性差,容易发生倾翻和旋转。

起重运输作业过程中,只有保持和增强物体的稳定性(可以通过增大物体支承面的面积和降低物体的重心位置等途径),使物体在起吊、运输、放置过程中不发生倾斜、运动和翻转,才能保证起重运输的安全作业。

本事故中,物体放置的状态如图3中(A)所示,工件截面近似于等腰梯形,其重心位置O点处于工件截面几何中心线的上部,且放置状态为上底宽、下底窄,是极不稳定的一种状态,在外界很小力的作用下,就能改变物体的平衡状态,发生倾翻。因此,物体放置的不稳定状态是引发这起事故的一个重要因素。如果工件的放置状态如图3中(C)所示,则既增大了工件的支承面面积,又降低了工件的重心高度,其稳定性就会有很大的改善。当然,如果不改变工件的放置状态,则可以设计、使用专用的喷漆支架(作为喷漆的工艺装备),如图3中(B)所示,这样,相当于增加了工件的约束,同样也提高了工件的稳定性。

图3 物体稳定性保持的几种状态

5.2 工件摆放过于紧密,安全距离不够

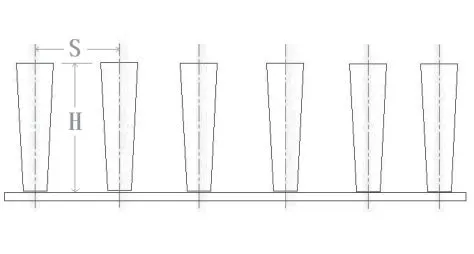

事故发生前,横移台架上摆放了6个工件,其摆放状态如图4所示。

图4 横移台架上工件的摆放示意图

根据现场技术勘查的情况,6个工件在横移台架上基本呈均匀布置,工件长约5.95m,重约1.2t,每2个相邻工件之间间距S约为0.6m,工件高度约为1.01m,工件横截面上底宽约为0.24m,下底宽约为0.12m。由此可见,这种摆放的状态下,工件重心较高,头重脚轻,工件之间的间距S小于工件的高度H,且基本上均匀布置,正符合“多米诺骨牌”效应的排列规则。

“多米诺骨牌”效应的物理原理是:骨牌竖着时,重心较高,倒下时重心下降,倒下过程中,将其重力势能转化为动能,倒下后,这个动能就转移到第二张牌上,第二张牌将第一张牌转移来的动能和自己倒下过程中由本身具有的重力势能转化来的动能之和,再传到第三张牌上。所以,每张牌倒下的时候,具有的动能都比前一块牌大,因此它们的速度一个比一个快,也就是说,它们依次推倒的能量一个比一个大。

“多米诺骨牌”效应形成的关键是骨牌之间的间距(要符合相应的距离要求,使撞击物体所具备的能量能破坏被撞击物体的稳定性)和骨牌的摆放状态(要处于稳定性比较差的状态)。本事故中,如果横移台架上摆放的工件少1~2件,这也就等于增大工件之间的安全距离,也就不能形成“多米诺骨牌”效应的排列规则,就算某个工件倾翻,也不至于影响其他工件的稳定性。

5.3 相关人员不具备安全知识和防范意识

根据《特种设备作业人员监督管理办法》(国家质检总局140号令,自2011年7月1日起施行)第二条规定:“从事特种设备作业的人员应当按照本办法的规定,经考核合格取得《特种设备作业人员证》,方可从事相应的作业或管理工作”。第五条规定:“特种设备生产、使用单位应当聘(雇)用取得《特种设备作业人员证》的人员从事相关的管理和作业工作,并对作业人员进行严格管理”。

另外,TSG Z6001-2019《特种设备作业人员考核规则》(自2019年6月1日起施行)附件A的规定,起重机作业分为起重机指挥(代号:Q1)和起重机司机(代号:Q2)。

由此可见,该事故中,起重机操作人员李某所持的是起重机指挥(代号:Q1)未经用人单位聘用,不符合《特种设备作业人员监督管理办法》第五条的规定,地面配合人员未持《特种设备作业人员证》,也未经用人单位Y公司进行起重吊运方面的专业培训,不具备相关专业技能、安全知识及防范意识。

此事故中,东头的第一件工件起吊后有摆动,撞击了第二件工件,才会引发“多米诺骨牌”效应,从而导致物体撞击事故的发生。如果操作能更稳一点,或者被吊物体上栓挂了牵引绳,限制了所吊工件的摆动范围和幅度,减小了撞击的动能,可能就不会引发后面的“多米诺骨牌”效应。

6 事故原因

6.1 直接原因

违章作业。

一是油漆工龙某未听从转运工李某的起吊警示,未确认工件的稳固性及作业场所的危险因素,在李某起吊运行时仍登上横移台架对工件进行补漆作业。

二是转运工邓某在事发前一天将6件工件并排摆放在横移台架上时,横移台架上的工件放置过多,间距过窄,工件的摆放状态处于头重脚轻的不稳定状态导致工件处于符合“多米诺骨牌”的排列规则的状态下,在这种情况下,只需要较小的外力作用(如:吊物轻微相碰,或人无意中推一下),就能推倒第一个骨牌(工件),从而引发“多米诺骨牌”效应。在这种情况下,邓某摆放好工件后却并未采取防倒措施。

三是转运工李某未仔细辨认龙某已经离开吊运地点,操作起重机起吊工件时,未保证吊物处于平衡状态且未拴挂拖拉绳稳定吊物,起吊后吊物摆动并撞倒第二件工件,致使并排摆放的第二件到第六件工件依次倾倒,造成龙某被压受伤并因伤重抢救无效身亡。

因此,这是一起因违章操作引起物体打击而导致的一般安全生产责任事故。

6.2 间接原因

(1)Y公司安全生产主体责任未落实。

一是现场安全管理不到位。转运工进行工件吊装作业时,Y公司未安排专门人员进行现场安全管理,未及时发现并制止油漆班组作业人员违反操作规程的行为,未遵守操作规程和落实安全措施;

二是事故隐患排查治理不到位。Y公司未及时发现事发前一天工件摆放不符合《物品摆放及堆码作业规范》及作业人员违章作业,未采取有效措施消除生产经营活动中存在的可能导致事故发生的危险状态、人的不安全行为和管理上的缺陷;

三是安全教育培训不到位。Y公司未全面客观记录安全教育培训情况,开展安全教育培训效果不理想,作业人员对本岗位的职责及所从事作业的安全操作规程缺乏必要的了解。安全教育培训未能全面保证作业人员具备必要的安全生产知识、熟悉有关的安全生产规章制度和安全操作规程、掌握本岗位的安全操作技能、了解事故应急处理措施。

(2)Z公司对承包单位的安全生产工作统一协调、管理不到位。

一是安全检查不到位。在日常检查中未及时发现Y公司安全管理人员的问题,未确保操作规程的遵守和安全技术措施的落实;

二是督促教育培训不到位。检查Y公司安全教育培训工作时,未及时发现Y公司安全教育培训效果不理想且未如实记录的问题,未及时督促Y公司落实开展对作业人员尤其是起重机械特种作业人员的安全教育培训。

7 整改措施及预防建议

(1)Y公司要全面吸取事故教训,加强现场安全管理,检查落实各项安全措施,督促作业人员严格按照操作规程进行操作;

(2)改进此类工件的喷漆工艺,工件摆放适时采用图3(B)或图3(C)或其他安全有效的放置方式;

(3)Y公司要对喷漆区相关人员(含起重机操作人员、油漆工、转运工等)进行有针对性的安全教育和技能培训,使相关人员清楚本岗位事故隐患和预防措施;

(4)Z公司要进一步加强对外包单位的安全生产工作统一协调、管理,包括加强对外委单位安全生产情况的检查和考核、对外委单位安全培训教育情况的检查和督促等。

8 结语

总之,导致事故发生的原因不外乎是物的不安全状态、人的不安全行为和管理上的缺陷,一个企业要搞好安全生产工作、预防事故的发生,就需要在这3个方面对症下药,通过PDCA循环不断地发现并消除物的不安全状态、发现制止并通过培训考核减少并消除人的不安全行为、查找并完善管理上的缺陷,这样才能逐步提高一个企业的安全管理水平,起到预防甚至消除事故的作用。