西北地区宽功率光伏离网制氢技术进展与发展前景

刘传亮, 郭万贵, 孔心璇, 张 华, 李振亚, 郭嘉靖, 边文杰

(1.上海发电设备成套设计研究院有限责任公司,上海 200240;2.国家电投集团新疆能源化工有限责任公司,乌鲁木齐 830000;3.中电投新疆能源化工集团达坂城风电有限公司,乌鲁木齐 830000)

近年来,随着清洁高效能源发电技术的迅速发展,光伏发电的装机容量不断增加,光伏发电技术也日趋成熟,但同时其也面临两大难题:(1)电能品质差,电网调度难度大。无规律的光照资源导致光伏发电具有随机性、波动性和阶段性等问题。(2)电能存储较难,传统的电化学储能、电磁储能及物理储能技术无法满足能量大量存储和未来纯绿色能源的发展需求。而氢作为一种清洁能源,具有能量密度高、容量大、寿命长、便于储存和传输等特点,因而成为光伏规模化制氢利用、储存的优选方案[1-3]。通过电解水制氢可有效增强光伏发电机组的调峰能力,并将弃光弃电转化为氢能存储起来,产生的氢气可应用于以下场景:融入现有的燃气供应网络,或者用于燃气轮机发电,实现电力到燃气的互补转化;用于化工制品如提炼原油,人造黄油、食用油等产品的脂肪氢化,或者合成氨、合成甲醇;用于航天工业,使用液氢作为燃料;用于加氢站,供给氢能汽车[4-6]。

光伏发电技术和制氢技术均可实现独立商业运行,对于光伏制氢耦合系统目前还处于理论研究阶段,在我国西北地区还未运用到工程实际中[7-10]。笔者总结了制氢的主要途径,比较了各种光伏制氢模式的优缺点,总结对比了存储、运输氢气的主要方式,并通过计算我国西北地区宽功率光伏离网制氢的投资回报率,分析各种模式下光伏制氢的经济性。

1 宽功率光伏离网制氢技术

1.1 离网制氢主要技术路线对比

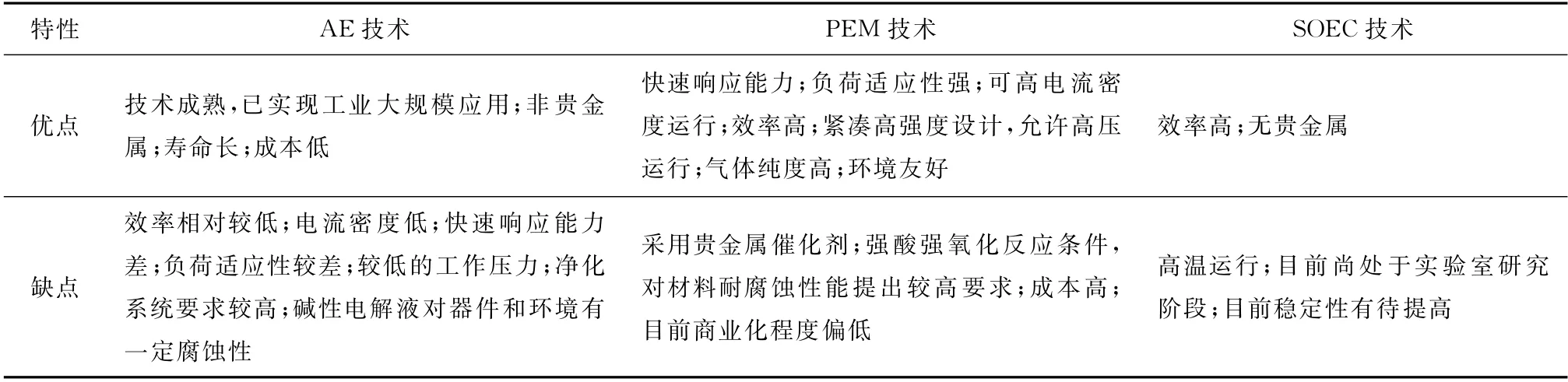

目前,碱水电解制氢(AE)技术是国内外较成熟的电解制氢技术,碱水电解制氢设备主要由电解槽和膈膜等组成,相较其他形式的制氢设备,其结构简单且价格便宜,但效率略低。电解槽有单极和双极2种形式,常见的电解液有氢氧化钾或氢氧化钠溶液。传统的膈膜主要由石棉组成,用于隔离氢氧。阴极、阳极主要由Ni-M合金组成。AE技术运行稳定,技术成熟度高,投资成本低,但也存在化学污染、启动缓慢等问题,AE技术是目前国内外宽功率光伏离网制氢技术的主要路径[11]。质子交换膜电解水制氢(PEM)技术在国外已进入到商业化示范阶段,与AE技术相比,PEM技术的制氢设备具有安全性能高、单位体积制氢量高、起停迅速等优点,常规的PEM制氢设备采用全氟磺酸质子交换膜作为固体电解质,能有效阻止电子传递。但由于PEM投资成本与AE相比过于高昂,PEM技术仍没有实现大规模商业化应用,根据最新的研究表明,过去5年电解槽成本已下降了40%[12]。考虑成本因素,AE技术是目前最适合的宽功率光伏离网制氢技术路径。

高温固体氧化物水电解制氢(SOEC)技术目前仍处于试验阶段,该技术有很好的耐热性,但由于运行温度超800℃,废热利用后效率超过90%,其在实验室内运行还不太稳定。SOEC技术采用固体氧化物为电解质材料,为避免材料腐蚀问题,电解槽电极采用非贵金属催化剂。目前,材料是制约SOEC技术大规模推广的主要因素[13]。

3种主要制氢技术路线与优缺点对比如表1和表2所示。

表1 制氢技术路线对比Tab.1 Comparison of hydrogen production technology routes

表2 制氢技术路线优缺点对比Tab.2 Advantages and disadvantages of main technical routes for off-grid hydrogen production

1.2 制氢主要供应商及主要指标

笔者对国内外的主要制氢厂家进行了充分调研,德国ELB公司主要以3 MPa以上电解槽和常压下电解槽2种技术路线进行市场推广,从事水电解行业40多年,具备项目设计、施工、氢气氧气的运输和存储等丰富的上下游经验;苏州竞立制氢设备有限公司前期的制氢技术主要从美国TELEDYNE公司引进,目前已具备研发、设计、制造制氢设备的能力,是国内碱水制氢的主要供应商;Verde(美国)建立了全球第一个利用风光互补发电的制氢系统,目前在国内南通和南京拥有2家全资子公司;挪威Nel公司在质子膜的水电解制氢领域处于国际领先地位,该公司生产的质子膜制氢设备体积小、产能大。此外,还有德国Sunfire、中国船舶集团有限公司第七一八研究所(简称718所)、康明斯(美国)等国内外企业从事制氢产业,表3和表4给出了上述公司的业绩及估价情况。从表3、表4可以看出,国内碱性电解技术已实现大规模工业应用,关键设备的主要性能指标均接近国际先进水平,且设备成本较低,单堆电解制氢产量较大;在质子交换膜制氢领域,国外单堆氢产量最高500 m3/h,系统通过多模块集成实现兆瓦级电解水制氢,在技术成熟度、装置规模等方面,国内技术较国际先进水平差距还较大。

表3 碱水电解制氢主要供应商及指标Tab.3 Main suppliers and indicators of AE

表4 质子交换膜电解水制氢主要供应商及指标Tab.4 Main suppliers and indicators of PEM

1.3 宽功率光伏离网制氢

目前,国内光伏制氢主要有并网集中制氢、宽功率离网制氢和并-离网多模式制氢3种模式。光伏并网集中制氢由于能量变换级别较多,电的利用效率只有80%~85%。光伏并-离网多模式制氢由于其系统复杂,投资成本大,收益也并不显著,目前并不适合大规模应用。而使用宽功率光伏离网制氢,一方面对太阳能电站改造的投资较低,并且投资规模不受电网限制,可以规模自定,独立发展;另一方面宽功率光伏离网弃电的利用效率较高,可达90%左右。

宁楠[14]对水电解装置制氢进行了宽功率适应分析,对电解水制氢系统进行了宽功率波动耐受性实验,结果发现当功率下降时,需要调整其他参数以保证系统安全性,通过改变工作温度、电解液循环量等参数,可以找到复杂功率波动工况下保证水电解制氢系统安全平稳运行的技术途径。张存满等[15]提出了一种具有宽功率波动适应性的大型电解水制氢系统及控制方法,该方法可以提升制氢系统的效率和宽功率波动适应性,增强瞬时响应速度,降低功率加载成本。

研究表明,光伏发电对时间、空间的依赖性很强,具有间歇性、波动性和随机性等主要特点,很难为负载提供一个持续稳定的电力供应。因此,宽功率光伏离网制氢需要解决的关键问题是宽功率的调整范围,根据其波动性和不确定性,整个制氢系统需要有一个比较宽的功率调整范围。

2 氢气的主要储运形式

2.1 氢气的储运

高压气态输氢技术适用于近距离、小体量运输场景,适合压缩至24 MPa以上的运氢场景,该技术发展成熟,是目前国内使用最广泛的输氢方式,其优点是技术成熟,缺点是体积密度低;液态输氢技术适用于远距离、大体量运输场景,运输过程中需要将氢冷却至-250℃以下液化,该技术的优点是体积密度高、纯度高,缺点是液化能耗高,容器有绝热要求,成本较高,液态输氢技术目前在国外发展较成熟,已得到规模化应用,而国内运用还较少。管道输氢适用于远距离、大体量以及长期稳定的运输场景,其技术特点是运行压力为1~6 MPa,优点是运行能耗和成本低,缺点是初投资较高,该技术在国外发展成熟,总长度超过10 000 km。各氢气储运方式的比较见表5。

表5 氢气储运方式比较Tab.5 Comparison of hydrogen storage and transportation methods

2.2 与天然气掺混

在欧盟,普遍采用氢气与天然气混合的形式节省运输氢气成本(如图1所示)。大约2%~5%的氢气可以混合在天然气运输网络中,而不需要更换或调整压缩机,当掺氢率超过5%时,则需要更换或调整压缩机。在天然气管道中放置一个小的氢气管,通过这种方式可以输送1~2 GW的氢气到更远的地方,例如穿越地中海或北海,而不需要高昂的成本。德国Avacon计划将天然气管道中的掺氢率提高至20%,意大利则计划将其提高至10%,英国Hydeploy计划将其提高至20%。

图1 西方国家采用的掺氢比例[16]Fig.1 Hydrogen doping ratios adopted by western countries

我国目前已有多条输氢管道在运行,如中石化洛阳炼化氢气输送管道长25 km,年输气量10×104t;乌海-银川输气管道长216.4 km,年输送焦炉煤气和氢气混合气16.1×108m3;巴陵-长岭输氢管道全长42 km,年输气量达4.42×104t。2019年,国家电力投资集团公司(以下简称国家电投)在辽宁朝花药业有限公司开展了天然气掺氢示范项目,2020年,国家电投又在张家口启动“天然气掺氢关键技术研发与应用示范”,其中一路与张家口市政燃气管掺混,计划年输送氢气440×104m3。

3 西北地区光伏离网制氢经济性分析

3.1 西北地区光伏电力现状

我国西北地区光资源丰富,光伏累计装机规模约占全国的1/5。但是,根据国家能源局统计数据,截至2021年第一季度,西北地区近3个季度的弃风率同比下降0.4个百分点至4.6%,而弃光率却同比上升3.0个百分点至5.9%。

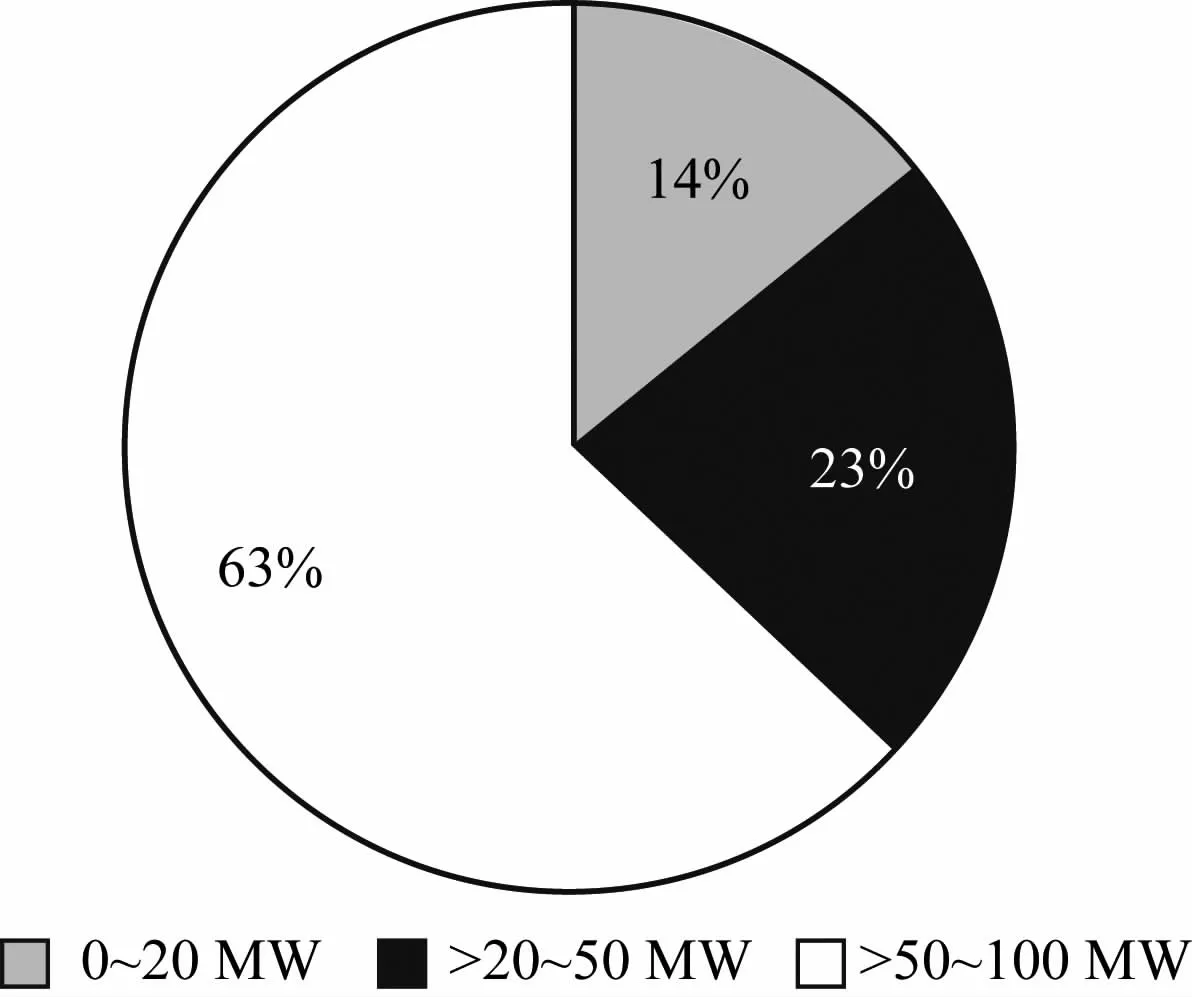

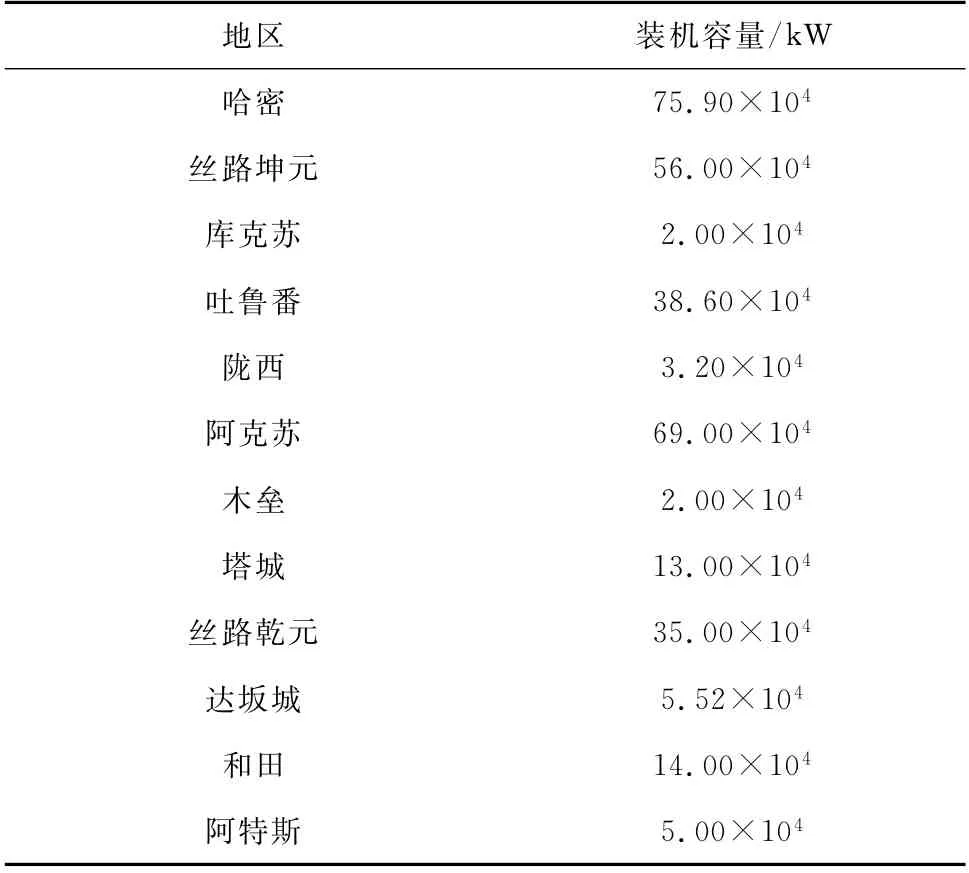

截至2020年底,国家电投集团新疆能源化工有限责任公司总装机容量约319.22×104k W,其中不同装机容量占比如图2所示,不同地区的光伏装机容量如表6所示,其中丝路乾元的若羌依吞布拉克光伏电站弃光率最高,达25.13%。调研结果显示,新疆中午为光伏大发时段,但同时也是负荷低谷阶段,中午时段经营用电平均负荷仅有约260×104k W,调峰空间不足导致弃光现象严重,98%的新疆光伏电站可以通过配备制氢来解决60%~80%的弃电问题。

图2 国家电投集团新疆能源化工有限责任公司光伏装机容量分布Fig.2 Installed PV of SPIC Xinjiang Energy&Chemical Co.,Ltd.capacity

表6 国家电投集团新疆能源化工有限责任公司不同地区光伏装机容量Tab.6 Installed PV of SPIC Xinjiang Energy&Chemical Co.,Ltd.capacity in different regions

3.2 宽功率光伏离网制氢经济性的影响因素

根据以上对设备的调研结果,结合光伏电站的实际情况,总结得出影响光伏制氢成本的5大主要因素包括:电解制氢规模、电解制氢效率、项目总投资、上网电价和弃电率。对宽功率光伏离网制氢经济性的影响因素进行分析。

电解制氢规模是影响光伏制氢成本的重要因素,研究表明在0.1~100 MW负荷范围内,随着水电解器名义功率增加10倍,相应的光伏制氢成本显著减少(0.1元/kg),针对上述原因,建议进行电解制氢的项目规模为300~1 500 m3/h。

上网电价是目前制约大规模制氢发展的主要因素。按照当前工程制氢经验,4.8 k W·h电能产生约1 m3的氢气,光伏发电制氢电价应控制在0.3元/k W以下时才具有竞争力,而目前国内光伏的上网电价普遍在0.35~0.5元/k W,这种情况下需消纳光伏的弃光弃电才能显著提高宽功率光伏离网制氢的经济性。

按照西部地区光伏电厂3%~5%的弃电率,笔者建议按弃电率的200%进行配比即6%~10%的制氢规模,一方面可以控制负荷波动率大于50%,保证电解制氢的效率,另一方面不占用过多的光伏电厂上网电量,保证宽功率光伏离网制氢的经济性。

3.3 西北地区宽功率光伏离网制氢经济性分析

以国内能大规模生产制造的AE技术为主要技术经济评价对象,分析了光伏发电在不同弃电率下离网制氢规模对光伏制氢经济性的影响,同时比较了不同PEM制氢占比与AE制氢进行耦合的经济性。

以新疆某60 MW光伏电厂为研究对象,该电厂光伏弃电率约为3%,上网电价为0.35元/k W,4.8 k W·h电能约产生1 m3氢气,以此为基础分析制氢规模对内部收益率的影响,并按照目前市场价格进行测算。

如表7所示,根据电厂侧反馈的模拟数据显示,当制氢规模达到700 m3/h时,耗电功率增大,弃电用于制氢的可调节范围增大,弃电利用率达到90%,但当制氢规模超过700 m3/h时,增大制氢规模以后,弃电利用率增幅有限。

表7 3%弃电率下制氢规模对内部收益率的影响Tab.7 Effect of hydrogen production scale on internal rate of return under 3%curtailment rate

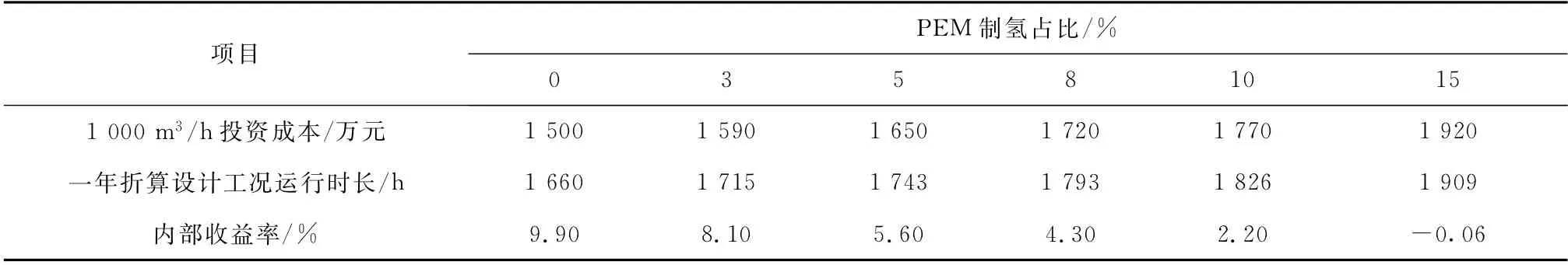

在进行设备选型时,可以考虑加入小规模PEM制氢(<5%)与AE制氢进行耦合,以减少系统制氢的起动时间,增加系统的负荷正向调节能力。表8给出了不同PEM制氢占比对项目经济性的影响。由于PEM制氢成本较高,目前仍不适用于光伏电厂大规模制氢,除非PEM制氢平均每天的运行时间超过12 h,或者PEM制氢的成本大幅降低。

表8 PEM制氢占比对内部收益率的影响Tab.8 Effect of the proportion of PEM hydrogen production on the internal rate of return

4 结 论

(1)由于能够利用弃光弃电,与上网后制氢相比,大规模光伏离网制氢的系统经济性较好。

(2)目前商业化的制氢规模需根据光伏电站的弃电率来计算,制氢的耗电功率大约为光伏电站弃电率的2~3倍,这时系统的经济性较好。

(3)PEM制氢商业化的经济性较差,即使与AE制氢相耦合也不建议其比例占总功率的5%以上,除非PEM制氢的成本大幅降低,低于AE制氢总成本的2倍。

总体而言,西北地区宽功率光伏离网制氢经济性评价较为复杂,与项目所采用的技术路线与规模、弃电率、上网电价、电解水制氢投资、当地氢气售价、储运乃至政策等因素都有关系,需要结合项目实际情况进行综合评估。