某水电站三通一平工程砂石骨料生产系统设计

夏云东

(贵州省水利投资(集团)有限责任公司,贵阳,550081)

工程建设离不开砂石骨料原材料,我国水利水电工程自20世纪70年代开始在建设中广泛使用人工砂石骨料。工程建设者在不断总结和提高砂石系统设计及运维经验,人工砂石骨料加工工艺和设备逐渐成熟。水利水电工程往往由于不同阶段对砂石骨料某一粒径成品料的需求量有较大变化,对砂石骨料生产系统的灵活性提出了考验,同时,工程往往位于人迹罕见的高山河谷之地,地形地质条件对于布置砂石系统带来局限等。因此,合理进行砂石骨料系统的设计至关重要。

1 工程概况

某水电站位于贵州北盘江干流中游河段,是一座以发电为主,兼顾其他效益的综合水利水电枢纽工程。该水电站前期三通一平标段之一为场内2号公路(含交通洞)工程,主要连接大坝左右岸及与场外的交通,路线明路段长1.0654km,隧洞段长1237.37m,公路技术标准四级,泥结石路面,路基宽度7.5m,路面宽度6.5m,交通洞断面为马蹄形7.0m×5.25m(宽×高),同时负责前期三通一平各标段所需砂石骨料的生产供应。砂石骨料主要用于前期三通一平各标段场内公路浆砌石、混凝土挡墙、涵洞、泥结石路面、交通洞支护和永久衬砌混凝土等。因此,面临砂用量较大和受地形所限而布置不便的问题。

2 砂石骨料生产系统设计重点

2.1 提高成品砂的产量

本系统成品主要用于场内公路浆砌石、混凝土挡墙、涵洞、泥结石路面、交通洞支护和永久衬砌混凝土等。经分析,砂用量远高于其他粒径成品用量,因此,系统需考虑不同粒径成品,特别是砂的生产灵活性,确保不同时期不同粒径成品量的要求。

2.2 合理布置利于生产

本系统规划为处于准崩塌堆积体之上,整体坡度较大,考虑其他标段用地,现场可用地范围有限,需结合实际地形地质,合理布置。

2.3 经济性、稳定性

本系统主要负责前期三通一平砂石骨料需求,规模虽然不大,但需考虑辅助主体工程前期需要,且运行时间长,对系统经济性和稳定性提出了要求。

3 生产规模确定

根据三通一平各标段场内道路设计,本砂石骨料生产系统成品主要用于场内公路浆砌石,混凝土挡墙、涵洞、泥结石路面、交通洞支护和永久衬砌混凝土等施工。

结合各标段施工进度计划,对施工强度进行综合分析,考虑适当富裕,三通一平期间各标段砂石骨料月强度用量确定为10000m3/月。

本骨料系统生产按每班工作8h,高峰期采取2班工作制[1],按每月25d生产强度设计,则每月系统生产运行时间400h。根据经验砂石骨料生产成品率按75%计算,成品重量按2.25t/m3计算,则本系统小时生产强度为(10000×2.25)÷(25×8×2×0.75)=75t/h,考虑富余,本系统按100t/h的最大生产能力进行设计。

4 工艺流程设计

4.1 工艺流程总方案

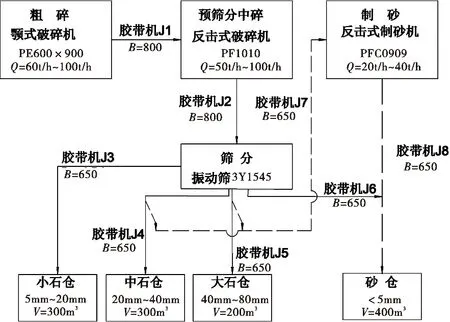

本砂石骨料生产系统以生产砂、小石、中石为主,结合三通一平场内交通泥结石路面使用材料情况,辅以生产部分大石,并需提高砂的产量。结合以往工程经验,本人工生产系统采取粗碎生产开路,按照粗碎车间→中碎(预筛分)车间→筛分车间→制砂车间[2]依次布置生产工艺流程。具体工艺流程见图1。

图1 砂石骨料生产系统工艺流程

鉴于需重点考虑不同时期不同粒径成品(特别是砂)的生产灵活性,设置反向皮带机J7可将不同粒径骨料灵活输送至制砂机,提高砂的产量,同时灵活调整各粒径骨料。

4.2 粗碎(毛料处理)车间

毛料经储料场装载机或自卸汽车运输卸料进入储料仓经过粗碎车间底部鄂式破碎机将毛料进行破碎加工(半成品粒径小于250mm),再通过底部J1胶带机输送到中碎(预筛分)车间。

4.3 中碎(预筛分)车间

本生产车间整合了中碎和预筛分设备布置,在中碎车间进口布置筛分设备进行预筛分,降低进入中碎车间的半成品量从而可降低对中碎车间破碎设备生产能力要求,节约成本。半成品料通过J1胶带机输送到筛网进行预筛分,筛网筛孔尺寸60mm×60mm,为固定溜筛,大于60mm石料进入中碎车间,通过布置的反击式破碎机进行二次破碎,破碎料与预筛分料(小于60mm石料)通过底部J2胶带机输送至筛分车间。

4.4 筛分车间

筛分车间从顶部至底部依次布置振动筛和洗砂机。振动筛设3层筛网,筛孔尺寸为40mm×40mm、20mm×20mm、5mm×5mm。破碎料经J2胶带机运至振动筛进行筛分分级。通过筛网出口J3、J4、J5胶带机分别将成品小石(5mm~20mm)、中石(20mm~40mm)、大石(40mm~80mm)运至各自成品仓中堆存;小于5mm砂粒进入车间底部的螺旋洗砂机清洗后经J6胶带机输送至成品仓;同时设置J7胶带机可根据需求将大石(40mm~80mm)、中石(20mm~40mm)分流送至制砂车间,可根据实际需求调节砂、石生产比例,满足施工需要。

4.5 制砂车间

车间布置反击式破碎机制砂(漏板孔径5mm×5mm),经破碎后由J8胶带机输送至成品仓。

5 主要设备选型

5.1 主要设备生产能力分析

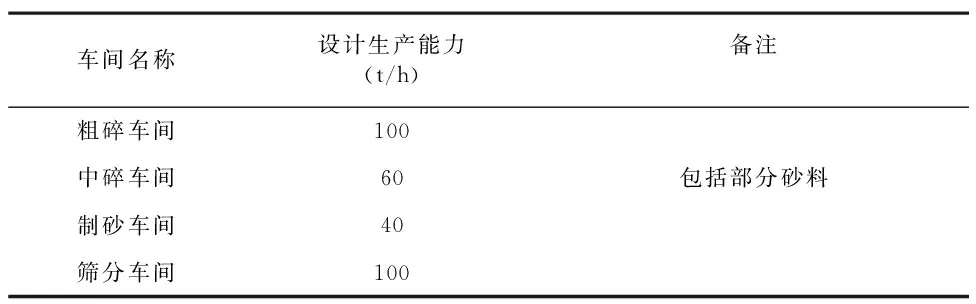

(1)粗碎设备。根据系统工艺流程,毛料均需通过粗碎设备进行一次破碎,粗碎车间能力需满足系统最大生产能力要求,因此,粗碎车间设备按系统的总生产能力100t/h设计。

(2)中碎设备。粗碎后半成品进入中碎前经过预筛分,粒径小于60mm的半成品料不需进行中碎,根据经验粒径大于60mm的半成品料按照60%计算,则中碎车间需配置设备的生产能力为60t/h。

(3)制砂设备。根据本砂石骨料生产成品主要用途进行分析,砂用量约占生产量的35%,因此,考虑富裕,制砂车间按照系统总生产能力的40%设计,即40t/h。同时有中碎车间产生的部分砂,制砂车间完全满足要求。

(4)筛分设备。最后成品均需通过筛分,因此生产能力按大于100t/h设计。

各车间设备生产能力见表1。

表1 砂石骨料各车间生产能力

5.2 设备选型

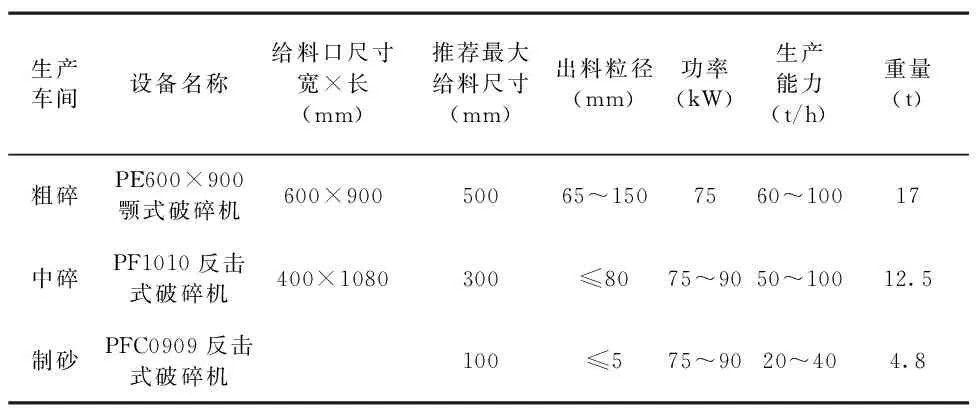

(1)破碎设备。根据类似工程使用经验,考虑系统经济性和稳定性,确定的各破碎车间生产设备选型如表2。

表2 各车间生产设备选型

(2)筛分设备。结合以往工程经验,采用3Y1545振动筛,该机型生产能力50t/h~120t/h,具有运行稳定、维护方便、振动力强等优点。其筛面层数为3层,尺寸为1500mm×4500mm,功率为11kW。

6 料源规划与系统布置

6.1 料源规划

结合系统经济性需求,料源主要采用交通洞开挖,可利用料约60000m3。经分析,本工程前期三通一平工程对混凝土砂石骨料的总需求量约为65000m3,考虑场内道路泥结石路面砂和碎石用量及富余需求,成品骨料总量按80000m3考虑。结合料源的利用率及损失,需要毛料约100000m3。不足部分利用临近标段场内交通道路崩塌堆积体开挖料。

6.2 系统布置

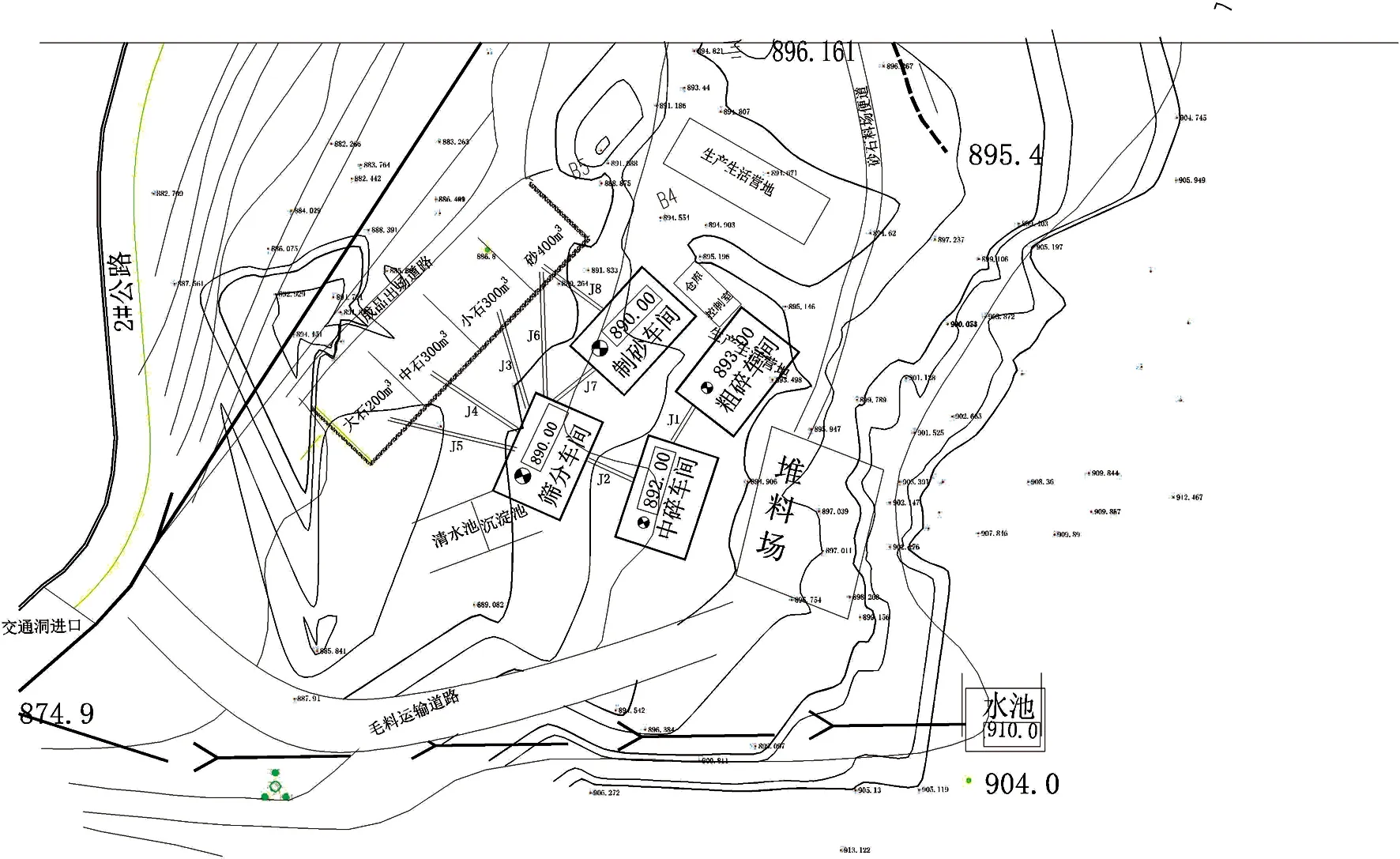

系统布置以结合实际地形紧凑布局、充分利用地形减少场地平整降低建设及运行成本为原则,提高经济性为目的。本系统紧邻右岸交通洞进口布置缩短运距,充分利用地形,从上而下紧凑布置,缩短各车间距离,减少皮带机长度,节约建设成本。砂石骨料生产系统布置详见图2。

图2 砂石骨料生产系统布置

7 本系统设计优点

本砂石骨料生产系统工艺流程设计,综合考虑三通一平场内交通所需砂石骨料总量及各级配用量的要求,参考以往多个人工砂石骨料生产系统的经验与不足,既能达到施工高峰时段强度用量要求,又对低谷时段的生产经济性进行充分考虑,并且重点在系统生产工艺流程设计和主要设备选型上充分考虑了运行稳定性、可靠性、经济性[3]。系统优点如下:

(1)系统充分利用地形,紧靠交通洞依势紧凑布置,缩短毛料运距,依势而建、布置紧凑、减小场地平整,降低工程成本。

(2)利用交通洞和场内道路开挖料作为料源,降低开挖弃碴场规模,减少环境影响。

(3)按照粗碎车间→中碎(预筛分)车间→筛分车间→制砂车间依次布置生产工艺流程,简单实用。

(4)综合结合工程建设强度的不均匀性,在设备选型上,均按照较大生产能力考虑并略有富余,且设备均为成熟设备,运行稳定可靠。

(5)系统通过反向胶带机可将大石、中石分流至制砂车间,可随时调节砂、石生产比例,具有良好的生产灵活性。

8 结语

本砂石骨料生产系统通过72h试运行,成品质量经检测合格,顺利通过验收,投入生产后有力保障了三通一平工程的原材料使用,运行稳定可靠。本系统虽然不大,但紧密结合工程需求实际,技术可行,建设成本控制较好、经济效益突出,可供其他工程借鉴。