龙溪口航电枢纽船闸下闸首人字门三维建模

刘星星,李亚虎

(中国水利水电第十工程局有限公司,成都,611800)

龙溪口航电枢纽位于犍为县新民镇上游约600m~800m的岷江河段,是岷江下游河段梯级规划的第四个梯级。龙溪口船闸闸室尺寸(长×宽×门坎水深)为220m×34m×5.5m,可通航2×1000t级船队,门叶结构为多主横梁结构双扇人字闸门,单扇门叶尺寸为20.2m×24.0m×3.022m(宽×高×厚),主梁按等荷载原则布置,共设有15道,主梁间加设垂直次梁,纵向设有垂直隔板,闸门背面设置十字交叉的背拉杆,用以增加门叶的整体刚度[1]。在闸门模型建立过程中,可大致将其分为门叶、底枢、顶枢以及背拉杆等子装配体,各子装配体由若干零部件构成,需事先对其进行装配,而闸门将作为总装配体进行最终装配。

1 闸门三维建模

1.1 模型建立

下闸首人字门分为左右两扇,每扇又分9节,二者相互对称,建模时以右扇为基准,装配后通过镜像得到左扇门叶,底枢及水封等亦是如此,在对装配体进行镜像时需注意基准面及镜像方式的选取。左扇门叶及底枢等部件在镜像后将会生成单个新部件,需解除装配特征后重新对其进行装配,以方便后续运动算例的建立。

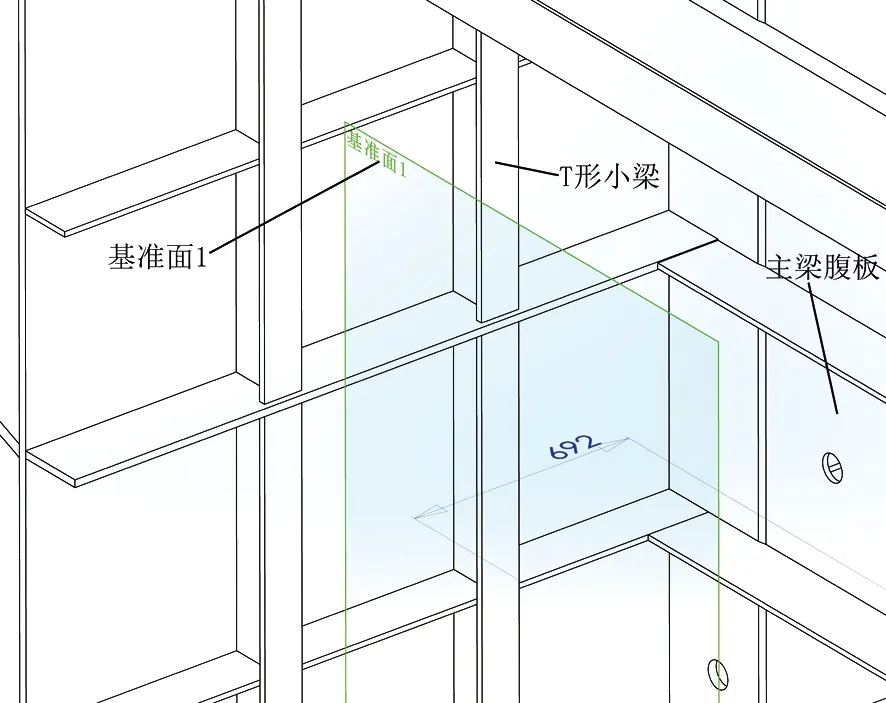

1.1.1 基准面的使用

使用Solidworks进行建模一般都是选取基准面进行草图绘制,然后对草图进行拉伸、扫描等实体生成操作,再对实体进行切除、倒角等特征操作。需要注意的是,在对某些实体进行建造时无法找到基准面或是使用现有基准面进行草图绘制较为麻烦,可以以现有基准面为基础,创建新的基准面。例如在绘制端部垂直隔板T型小梁时,考虑到推力隔板次梁与其在同一平面且二者绘制较为困难,便以主梁腹板面为基准面,创建“基准面1”用以绘制草图,再进行拉伸便可快速创建实体。图1所示即为“基准面1”。

图1 “基准面1”示意

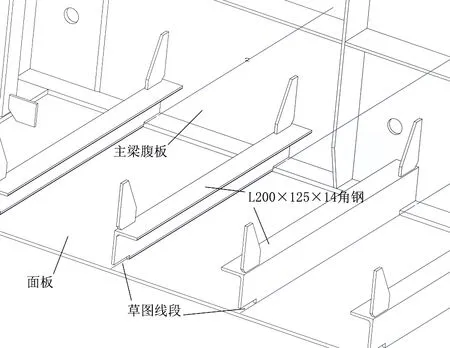

1.1.2 型材的应用

在模型建造过程中,例如角钢、工字钢等截面形状细节较为繁琐的型材,若是使用草图绘制截面再拉伸去创建,在降低工作效率的同时也影响模型精度,此时对型材库的使用便显得尤为重要,Solidworks型材库拥有较为完备的各类型材,可选取不同型号以满足建造要求。以主梁间垂直次梁为例,建造时以面板为基准面绘制与角钢等长的线段,因次梁数量较多且均布,所以在草图绘制时可使用“阵列”及“镜像”等操作以减小工作量,退出草图后在“结构构件—GB”条件下选取规格为“20/12.5d=14”的不等边角钢,在“组”条件下选取草图线段,角钢实体便会生成,但此时角钢的方向及其与面板的接触并不满足设计要求,需通过“找出轮廓”以及“镜像轮廓”等操作将角钢调整至合适的方向。Solidworks中其余型材的使用均与角钢相似,合理地使用型材,不仅能提高工作效率,还对模型精度的提高有一定的帮助。角钢型材示意见图2。

图2 角钢型材示意

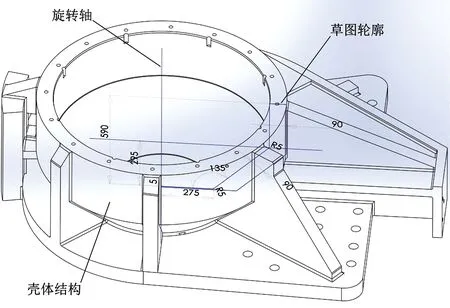

1.1.3 不规则及多曲面构件的创建

船闸结构中所应用的材料大多为板材,且形状较为规则,可以使用拉伸、切除等基本操作建立实体,但类似于底枢以及水封等形状不规则或存在多个曲面的构件,便很难用拉伸及切除来创建。底枢创建过程中,在使用常规拉伸及切除的基础上还采用了“旋转凸台”“旋转切除”及“扫描切除”等特征操作。以底枢顶盖为例,顶盖与球瓦配合部分为圆台加圆柱状的壳体结构,采用常规拉伸切除建造较为麻烦,此时以壳体结构竖截面形状为轮廓绘制草图,选取壳体结构中心轴为旋转轴,使用“旋转凸台”特征便可快速创建实体,蘑菇头也是用此特征创建而成。底枢部件以铸件为主,整体性较强,所以在实体创建时使用“合并结果”选项,可去除多余边线,再使用“圆角”特征对构件加以修饰,使其更具有铸件特征。底枢顶盖如图3所示。

图3 底枢顶盖示意

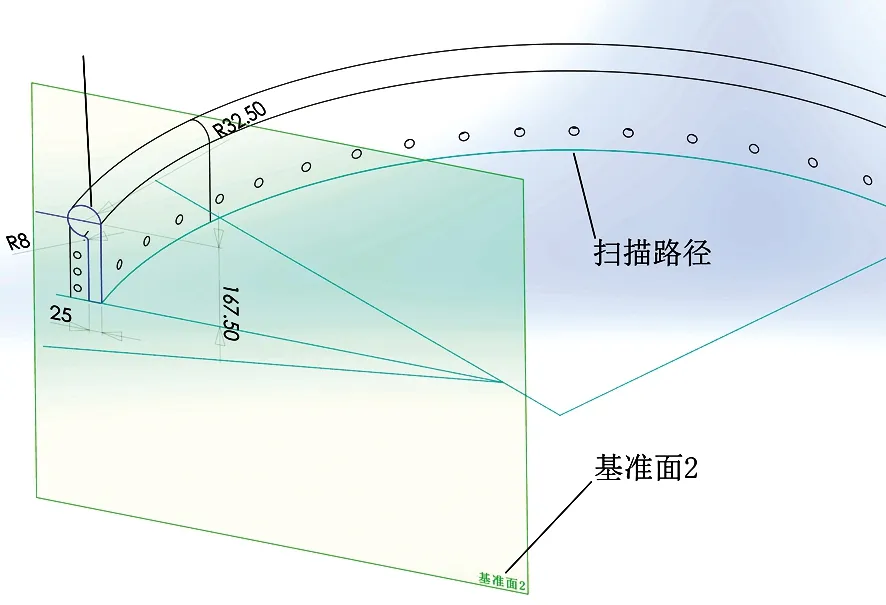

人字门底水封为“P”形水封并与底枢相配合,因此具有多个曲面,但其截面形状一致且具有明确的路径,所以可以使用“扫描”特征创建。依据设计图纸在任一基准面上绘制出路径草图,退出草图后借助现有基准面及路径草图建立与路径草图相垂直的“基准面2”,在“基准面2”上绘制水封截面草图,最后以水封截面草图为扫描轮廓,路径草图为扫描路径,生成水封实体。“P”形水封如图4所示。

图4 “P”形水封示意

1.2 模型装配

船闸属于大型装配体,若在同一装配体内装配,不仅零件数量众多,且配合关系较为繁琐,因此将其分为底枢、顶枢、门叶以及背拉杆等子装配体,预先将子装配体装配完毕,整体装配时以子装配体为单位,以此来简化装配过程。

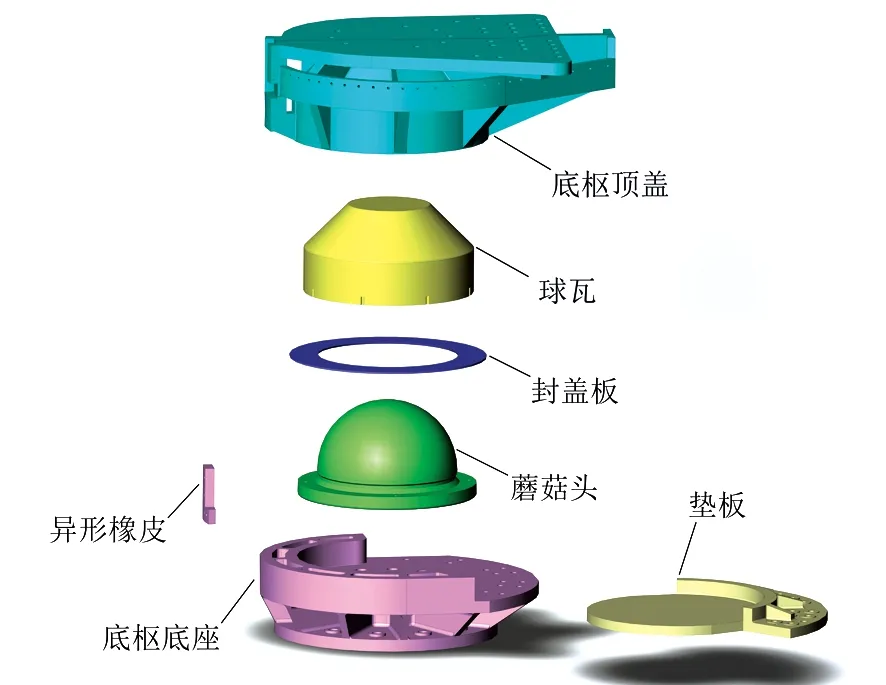

1.2.1 底枢装配

底枢装配时以底枢底座为基准,随后依次将垫板、蘑菇头、封盖板、顶盖(含球瓦)及异形橡皮进行装配,装配时以“同轴心”及“重合”这两种配合关系为主,按照实际生产步骤来讲,球瓦与顶盖需预先进行装配。底枢装配时,为方便运动算例的建立,要注意保留蘑菇头与球瓦水平方向的转动,而其他零部件之间则要保持固定。底枢装配如图5所示。

图5 底枢装配

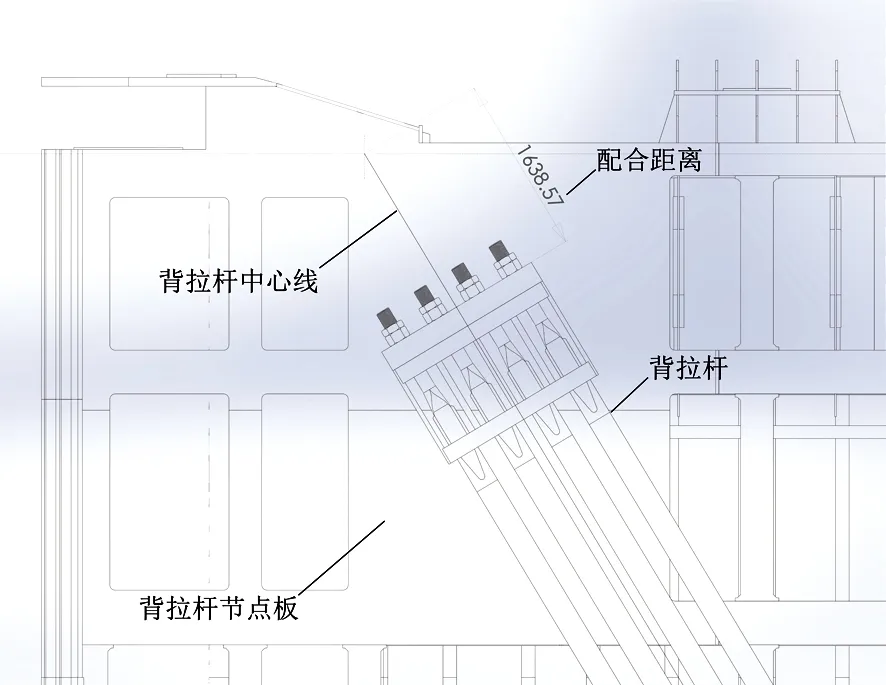

1.2.2 门叶及背拉杆装配

单节门叶间装配较为简单,选取节间任意相邻面或边线,采用“重合”即可完成装配,但在门叶单节装配完成后,还需借助门叶背拉杆节点板所在平面完成背拉杆装配。背拉杆同样由若干零部件构成,所以也需要预先装配。背拉杆在门叶背水面呈交叉状布置,依靠现有平面或边线定位较为困难,因此以背拉杆节点板所在平面为基准面,依据设计图绘制背拉杆中心线,装配时以中心线为基准,使背拉杆平行于中心线且使抗拉板底面与节点板表面相重合,同时在抗拉板与中心线端点之间采用距离配合,以完全固定背拉杆。背拉杆装配如图6所示。

图6 背拉杆装配

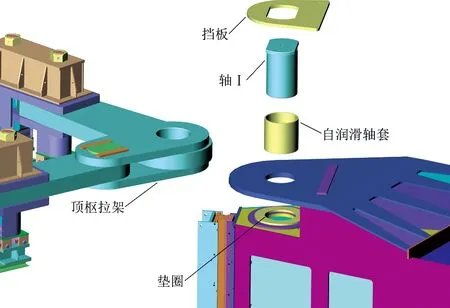

1.2.3 顶枢装配

顶枢零部件繁多,在预先装配时,需注意楔块与拉架之间的配合关系,依据设计图纸将楔块调整至适当位置,防止后续装配垫片及包板时出现干涉。在顶枢拉架与门叶进行装配时A杆与门叶间不可存在直接配合关系,需通过垫圈添加配合,若二者直接配合,将会导致拉架与门叶完全固定,影响运动算例的建立。顶枢装配如图7所示。

图7 顶枢装配

1.2.4整体装配

闸门整体装配基本顺序为:右扇底枢—右扇门叶—右扇顶枢—右扇背拉杆—右扇支枕垫块—左扇底枢—左扇门叶—左扇顶枢—左扇背拉杆—左扇支枕垫块[2]。为方便运动算例建立,闸门整体装配时需及时调整各部件之间的配合及其在装配体中的状态,开始装配时各零部件状态都应是固定的,以免在拖动零件进行装配时相对位置产生变化。装配时分别在A、B支垫切线端点间以及底枢底座两底面间添加“重合”配合,此时左右扇门叶位置已完全固定,模型整体装配也已完成,但还需改变部分零部件状态,其中除左右底枢底座、顶枢拉架、枕垫及枕座为固定状态外,其余零部件都应是浮动状态,调整后拖动门叶任一点时门叶应以蘑菇头为中心产生水平方向的转动。下闸首人字门整体装配效果如图8所示。

图8 下闸首人字门整体装配

2 模型应用

2.1 干涉检查

干涉检查可采用两种方式,即装配体碰撞检查和静态干涉检查[3]。在建造过程中使用静态干涉检查,能够及时发现构件之间存在干涉的部位,结合设计图纸分析属于模型建造问题或是设计问题,及时对结构做出调整,以满足实际生产操作要求。例如以端梁腹板底面为基准面进行背拉杆节点板及主梁后翼缘建造时,拉伸后发现二者均与端板存在干涉,此时便需要对干涉部位进行切除,在实际生产过程中也应当注意此问题。

在建立运动算例之前,向门叶添加“旋转”命令,并在此过程中进行装配体碰撞检查,以防止各构件因存在干涉而无法正常运行,但在旋转时应当注意旋转角度不得大于闸门启闭最大运行角度,避免影响检查结果。

2.2 重心测量

门叶单节制造过程中,为保证吊装翻身安全,需要对门叶单节重心及质量进行测量,用以确定吊耳位置及吊装方案[4]。测量时使用三个方向的量来确定重心位置,即重心到中间位置隔板的距离X、到面板的距离Y以及到主梁的距离Z。下闸首九节门叶中,底节与顶节受板厚及结构影响,重心位置要偏向门轴柱侧,即X值要大于零,其余各单节均为对称结构,重心位于中间位置隔板板厚中心,即X值为零。

2.3 运动算例

闸门运动算例可用多种方法创建,其中最为快捷的方法便是开始前选择自动键码,在不同时间节点处拖动门叶旋转至合适位置,时间轴线上将自动生成键码,随之算例生成,此种方式虽可以展示闸门基本运行状况,但其最大的缺点为拖动门叶时无法精准掌握闸门启闭角度,因此算例存在一定的误差。

第二种方式便是给闸门添加旋转马达,让其自动启闭。将“旋转马达1”添加至底枢底座,马达方向选择底座任一圆周面并调整至合适方向,使顶盖相对其移动,运动方式选择“距离”,位移设置为67.5°,开始时间设置为“0秒”,持续时间设置为“5秒”,点击“计算”则闸门开启部分计算完毕。随后复制0秒时间节点处各实体键码,粘贴至11秒节点处,在6秒节点处添加“旋转马达2”,除开始时间设置为“6秒”外,其余步骤与“旋转马达1”相同。此时两个马达作业时间点均是0-11秒,互相干扰导致无法计算,因此需要在“旋转马达1”5秒节点处放置键码并将键码后时间点全部关闭,在“旋转马达2”6秒节点处放置键码并将键码前时间点全部关闭,随后点击“计算”,则闸门启闭运动算例生成。此种方式虽操作较为麻烦,但精准度更高,可以更加准确地展示闸门运行状况。

以上两种方式无论是直接拖动还是添加旋转马达,均是对闸门启闭动力进行模拟,现实中闸门启闭并未依靠马达,而是采用卧式液压启闭机实现启闭,启闭机推拉杆头部的球轴承与设置在闸门顶梁处的插销轴联接,以此来传递动力。

3 结语

(1)使用Solidworks在船闸制造前进行三维建模,在建模过程中预见实际生产可能会遇到的问题并解决,从而避免失误,提高生产效率;将二维图纸转化为三维实体,使船闸具象化,不仅加强了对船闸结构的理解,还对进一步掌握设计图纸技术要求及制造工艺有一定的帮助。

(2)通过对船闸的测量,确定船闸重量及重心等关键参数,对于保障吊装过程的安全具有极大的帮助;使用运动算例模拟船闸运行时的状况,加深了对船闸运行原理及各机构间配合关系的理解。

(3)此次船闸模型的成功建立,为后续船闸及更多构件模型的建立提供了宝贵的经验,今后对模型的应用也必将进一步加深。