综采工作面液压支架回撤工艺优化

王永良

(潞安化工集团司马煤业有限公司,山西 长治 046000)

综采工作面回采结束后需对工作面内采煤机、刮板输送机、液压支架等机电设备进行有序回撤,在此过程中,工作面支架回撤作为最后一环具有十分重要的意义[1-4]。支架回撤工序是否合理、支护措施是否到位,对工作面直接安全快速回撤具有重要意义[5]。司马矿原综采工作面主要采用单支架或双支架作为掩护支架,配合回柱绞车联合进行撤架,但是在实际应用中该方法支架回撤效率低、安全系数低[6]、回撤通道易出现破碎垮落现象,不利于工作面安全回撤。 以司马矿1216 工作面为例,对工作面停采时支架回撤方法进行合理优化,既提高了支架回撤效率,又保证了支架回撤安全。

1 概述

潞安化工集团司马煤业有限公司1216 工作面位于井田二采区,工作面北部为1217 工作面,西部为井田边界,东部采区大巷,南部为二采区1215工作面采空区。1216 工作面设计长度为220 m,开采长度为1 517 m,工作面回采煤层为3#煤层,平均厚度为6.95 m,平均倾角为3°,工作面采用一进一回“U”型通风方式。

1216 工作面采用综采放顶煤回采工艺,使用MG300/700-WD 型采煤机双向割煤,前滚筒割顶煤,后滚筒割底煤;选用2 部SGZ830/800 型刮板输送机运煤;工作面内共计安装147 架支架,其中上下端头各安装3 组ZFG7500/22/38 过渡支架,ZF7000/19.5/38 型中间支架142 架,前后各两组带伸缩梁。 截止2021年7月1216 工作面已回采到位,工作面准备搬家回撤。

2 工作面支架原回撤方案及问题分析

2.1 传统支架回撤方案

(1)工作面回撤前在停采线位置施工一条长度为220 m 回撤通道,通道宽度为4.0 m,高度为3.5 m,回撤通道施工完后通道顶板及工作面煤壁及时采用锚杆(索)进行支护,老塘侧(采空区侧)采用液压支架进行临时支护。

(2)回撤通道施工完后对回撤通道进行硬化,并在回撤通道内安装轨道,在回撤通道尾部以及通道中部每隔50 m 安装一部双向绞车。

(3)回撤前期准备工作完成后开始进行液压支架回撤,工作面采用掩护后退式回撤方案,即将头部两架端头支架拉至工作面并调向作为掩护支架。

(4)工作面回撤时从3#支架开始,先将支架拉出然后调向,利用双向绞车将支架装车运出工作面;工作面运出后及时前移掩护支架对顶板进行支护,如图1 所示。 同时对掩护支架与采空区侧的三角区域采用支设木垛、 单体液压支护进行控制维护。

图1 传统工作面支架回撤施工平面

2.2 主要存在问题

(1)支架回撤周期长:由于回撤通道受应力影响,通道施工15 d 后出现底鼓现象,导致回撤通道内铺设的轨道隆起、变形等,需定期人工对底鼓区进行起底施工,起底深度在0.3~0.6 m 范围内;同时在进行支架回撤时利用绞车往复调向、装车,每台支架回撤时间在3.5 h 左右,每天支架回撤数量在4 架左右,支架回撤效率低、周期长。

(2)支架回撤危险系数高:传统支架回撤方案中采用两台支架进行掩护,支架在回撤过程中掩护支架与采空区侧形成的三角区域面积达17 m2,三角区域需支设3 组木垛以及15 根左右单体支护进行顶板维护,若应力显现造成顶板破碎时,三角区域顶板垮落很容易造成压架(柱) 、死架(柱)等现象[7];同时在支架回撤、掩护架前移以及回柱时主要采用绞车完成,在整个支架回撤过程中安全系数低,不利于回撤安全。

(3)支架回撤费用高:由于支架在回撤过程中三角区域面积大,需支设大量单体柱、木垛等,受三角区应力影响,多数单体柱出现严重变形现象,造成支柱损坏严重,支护成本费用高。

3 支架新回撤工艺应用

3.1 支架回撤工艺优化

为了解决传统支架回撤方案主要存在的问题,司马矿通过技术研究对原支架回撤方案进行优化,采用单轨吊代替传统的回柱绞车进行支架回撤,并采用液压调向平台进行支架拉架、导向等工序,为了解决传统支架回撤方案主要存在的问题,司马矿通过技术研究对原支架回撤方案进行优化,采用单轨吊代替传统的回柱绞车进行支架回撤,并采用液压调向平台进行支架拉架、导向等工序,如图2 所示。

图2 优化后工作面支架回撤施工平面

(1)支架掩护系统优化

①为了减少液压支架在回撤过程三角区域空顶面积,对原支护掩护系统进行优化,将原掩护支架数量由原来2 架增加至3 架,即将端头3 台支架全部作为掩护支架,从而减少了支架回撤后三角区域面积,有效控制了三角区域顶板下沉、破碎现象,减少单体柱支护数量。

②为了进一步提高三角区域顶板稳定性,支架回撤后对三角区域支设一架木垛,2 组π形梁配单体液压支柱支护,每组支护采用3 根单体液压支柱和1 根长度为1.5 m的π形顶梁组成,提高支护强度,降低单体柱变形率。

③当工作面最后一架支架(118#)回撤后及时对三角区支设两组木垛,并支设一排单体柱,然后从采空区侧向工作面侧依次回撤掩护支架,即3#支架→2#支架→1#支架。

④由于工作面在回撤掩护支架时空间有限无法采用支架调向平台进行调向时,在机尾处以及回风顺槽内各安装一部绞车协助支架调向,支架拉至回风顺槽内进行装车运出。

(2)液压调向平台应用

①液压调向平台具有抽架、 支架调向以及顶板支护等功能,在实际应用中调向平台与预抽支架以及掩护支架之间采用液压系统连接,抽架时先对预抽支架进行降架,并利用牵引机构将预抽支架拉至调向平台,调向平台通过旋转机构对支架进行调向。

②支架运出工作面后调向平台通过牵引机构以及液压系统前移掩护支架,在移动掩护支架时先对掩护支架进行降架,然后利用调向平台将掩护支架前移,前移步距为1.75 m。

(3)单轨吊运输

为了防止回撤通道受应力作用出现底鼓现象,将原支架运输方式进行优化,采用单轨吊运输系统,在回撤通道顶板安装单轨吊梁,吊梁与工作面煤壁布置间距为1.6 m,单轨吊梁每节长度为2.25 m,每节单轨吊梁采用三组长度为2.5 m,直径为22 mm 左旋无纵筋螺纹钢锚杆进行固定;支架拉架且调向后利用单轨吊将支架运出工作面。

3.2 支架回撤注意事项

(1)支架回撤前应保证支架前方有足够的调向空间,一般顶梁距煤壁间距不得低于3.5 m,并保证回撤通道底板平整,若底板松软必须对底板采用混凝土浇筑,浇筑厚度为150 mm。

(2)为了便于拉出支架,在每架支架前方工作面煤壁与底板处施工一组拽拉锚杆,每组两个锚杆,锚杆锚固后外露长度为0.3 m,同一组锚杆布置间距为0.5 m。

(3)由于支架回撤时回撤通道应力加大,若局部区域顶板出现下沉、破碎时,必须采取注浆、施工组合锚索、锚索吊棚等支护措施进行超前维护[8]。

(4)支架回撤后采用迈步带压擦顶式前移掩护支架,防止降架过程中出现顶板垮落显现,相邻掩护支架一次性迈步步距不得大于0.8 m。

3.3 应用效果对比分析

(1)缩短了支架回撤周期

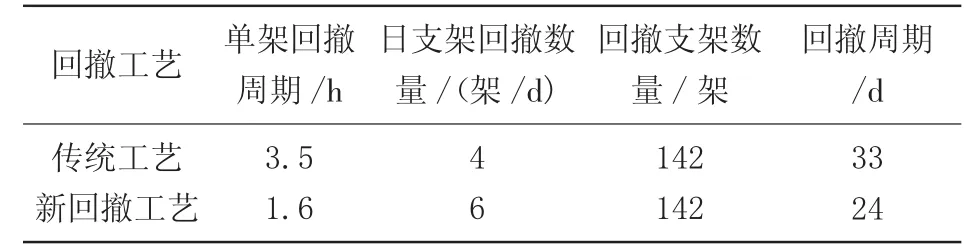

通过与1215 工作面支架回撤工艺对比,1216工作面液压支架回撤周期大幅缩短,采用原支架回撤工艺,工作面回撤周期为33 d,而优化回撤工艺后的1216 工作面液压支架回撤工艺,支架回撤周期为24 d,支架回撤周期缩短了9 d,如表1 所示。

表1 支架回撤新工艺与传统工艺支架回撤对比分析

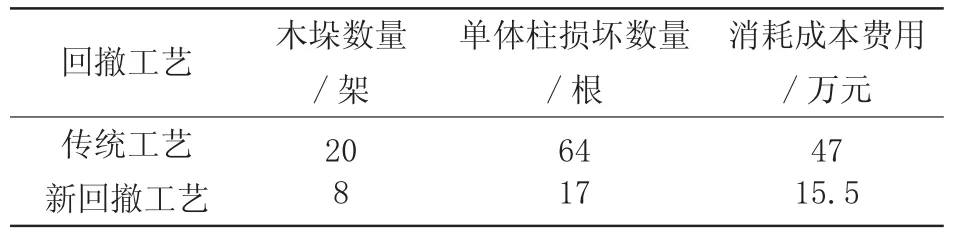

(2)降低了回撤成本费用

1215 工作面支架回撤成本费用为167 万元,而采用新工艺后支架回撤费用为95 万元,其中木垛及单体柱成本费用减少了31.5 万元,如表2 所示。

表2 支架回撤新工艺与传统工艺支架

(3)降低支架回撤故障率

采用液压支架回撤新工艺后,加快了支架回撤速度,在矿压显现前及时回撤支架,避免了因应力显现造成支架倒架、倾架现象[9],同时新工艺中采用液压调向平台以及单轨吊可进行远程控制,提高了支架回撤安全系数以及支架回撤自动化水平[10],保证了工作面回风断面,避免了工作面无风、微风现象的出现。

4 结语

司马矿1216 工作面液压支架回撤时采用新工艺后,解决了传统支架回撤时效率低、 事故率高、设备故障率高等技术难题,提高了工作面液压支架回撤效率,缩短了支架回撤时间,降低了支架回撤成本,保证了支架回撤安全,取得了显著应用成效。