城轨车辆牵引传动系统半实物仿真研究

陈钰洁,沈宝平,赵雷廷,李醒华,刘佳璐,马 驰

(1.北京纵横机电科技有限公司,北京 100094;2.天津一号线轨道交通运营有限公司,天津 300350)

1 引言

牵引传动系统是城市轨道交通(以下简称“城轨”)车辆的重要组成部分,该系统由牵引控制单元(TCU)、高压电器设备、牵引变流器、异步电机等组成。其中,TCU是牵引传动系统的核心部件,用于完成数据处理、逻辑保护及脉冲驱动信号生成等任务,其安全性至关重要。若TCU软件开发或每次迭代升级均需进行实车测试,则软件测试效率低、能源消耗大,且部分不可逆破坏性试验将导致成本大幅增加。因此,为缩短TCU设计周期,减小日常升级维护难度,节省人力、物力成本,践行节能高效理念,建立一套高精度、高效率的城轨车辆牵引传动半实物仿真测试系统具有重要意义。该实物仿真测试系统的优势在于可以实时地反映仿真机构建的被控系统与真实TCU之间的数据交互情况,体现数学模型在实际输入条件下的动态状态,极大地提高仿真有效性。传统的半实物仿真系统基于中央处理器(CPU)或数字信号处理器(DSP)完成模型计算,受限于仿真步长可能导致模型离散化求解易发散的问题。此外,现有仿真系统多采用人工测试方法,此方法不仅耗费人力且实验结果无法排除人为影响的可能。目前,现场可编程门阵列(FPGA)技术因其硬件并行结构,可大幅减小计算步长,已成为牵引传动系统半实物仿真领域研究热点。而自动化测试也正被多行业广泛应用,可以在保证测试结果客观性的基础上,极大提高测试效率,降低劳动成本,实现许多人工难以完成的测试任务。鉴于此,本文所构建的城轨车辆牵引传动系统半实物仿真测试系统,首先通过上位机LabView操作界面模拟整车网络控制单元(CCU)、制动控制系统(BCU)的数据收发;其次采用基于FPGA+CPU的HiGaleView实时仿真机完成模型建立;最后利用自动化测试软件,实现针对TCU的全面测试。

2 半实物仿真系统结构与功能

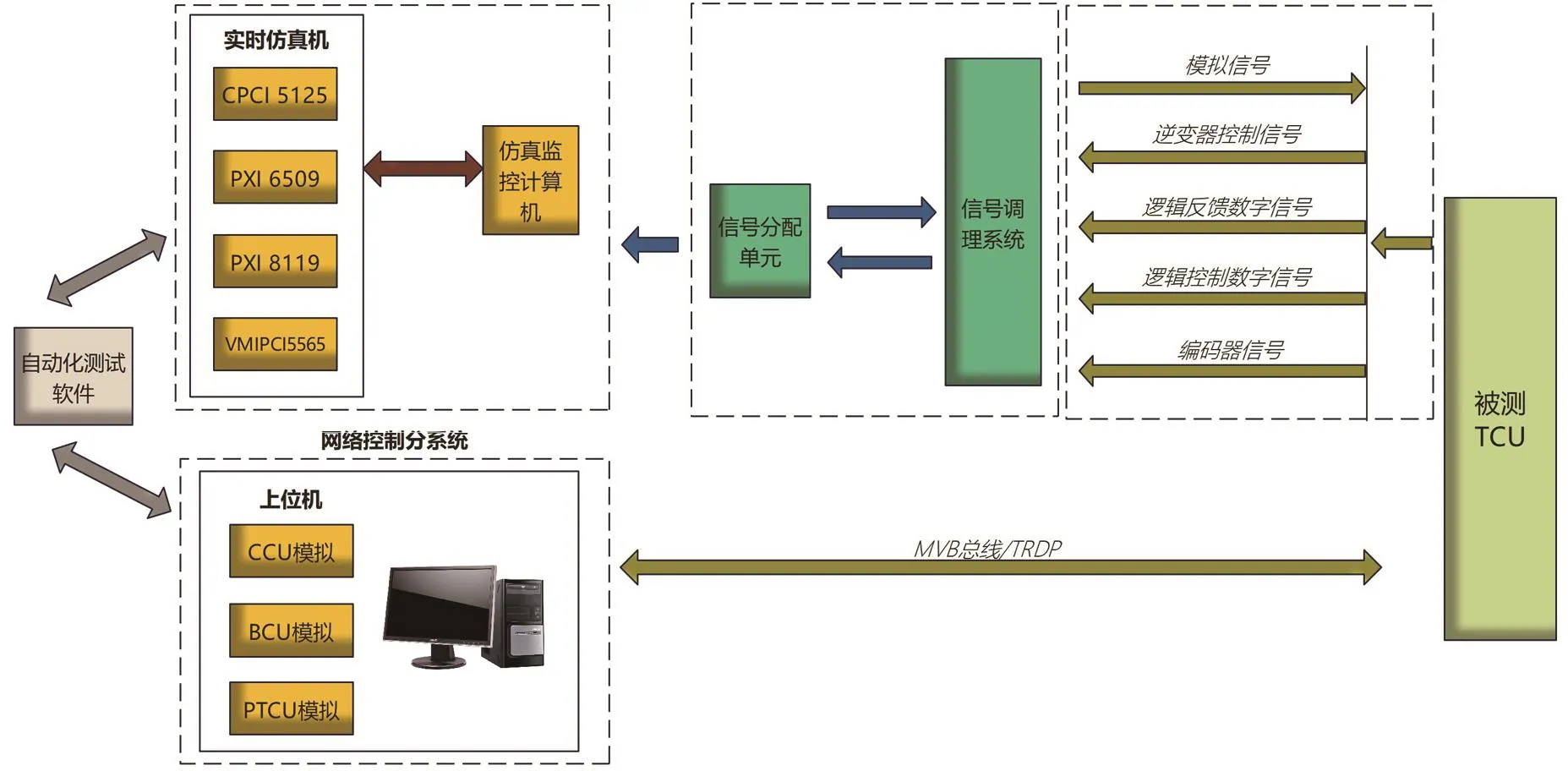

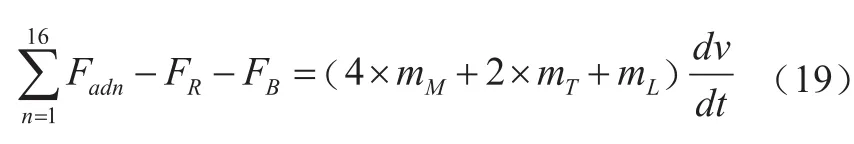

半实物仿真测试系统采用基于以太网的分布式架构,如图1所示,由自动化测试系统、牵引/辅助仿真系统、网络控制系统、信号处理系统、数据采集系统和TCU组成。

图1 牵引系统开发测试半实物仿真测试平台系统构架图

牵引/辅助仿真系统是仿真测试系统的核心,该部分可以满足最多4个动力单元模型实时仿真模拟,所有上位机、仿真机均通过以太网连接,各个仿真机之间利用反射内存实现数据快速传递和仿真时间同步。网络控制系统主要由显示硬件及模拟显示仿真软件构成,用于与虚拟司控台交互并完成牵引系统运行展示。信号处理系统可以完成HiGaleView实时仿真机与TCU之间信号的连接、转换、调理和进一步的故障注入、断路测试等功能。数据采集系统独立于实时仿真测试系统之外,通过高速以太网和虚拟直连技术与被测试系统连接,采集指定信号数据并进行保存。自动化测试系统通过用户数据报协议(UDP)与其他子系统进行通信,从牵引/辅助仿真系统和网络控制系统获取实时数据,通过既定测试脚本,验证TCU软件的功能正确性。

3 城轨牵引变流器系统关键结构及模型建立

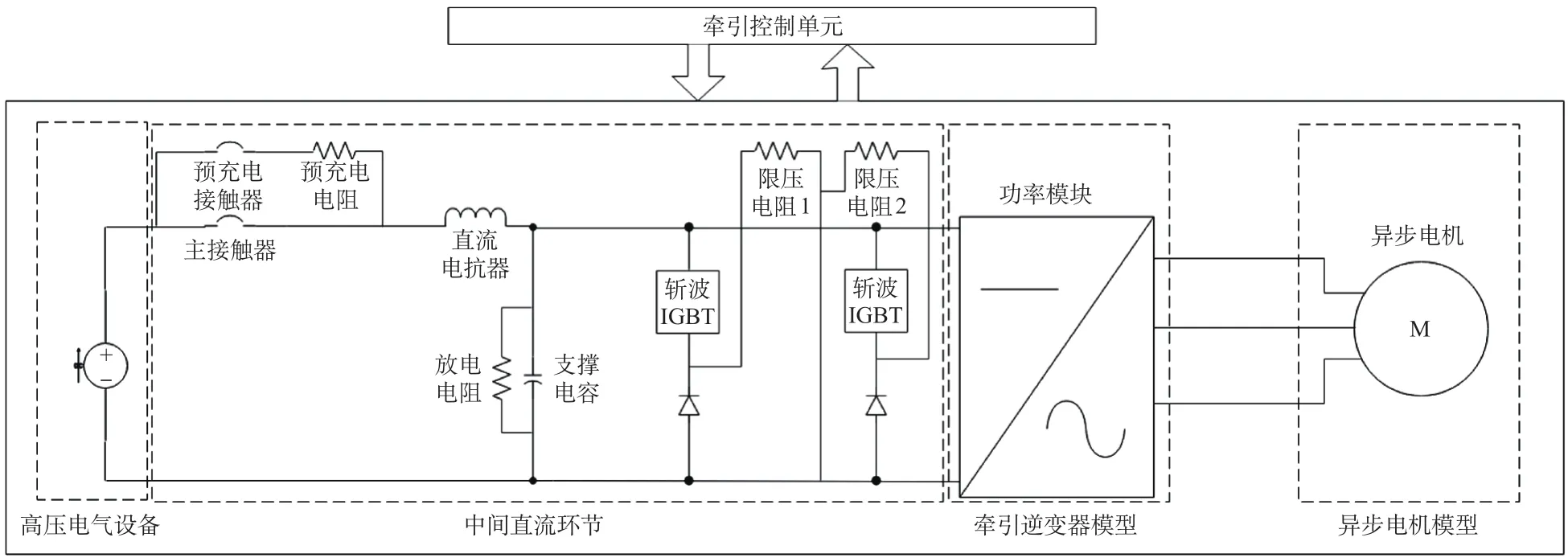

牵引/辅助仿真系统的核心是牵引变流器电气模型的搭建,本文以单个牵引单元为例,对城轨车辆牵引传动系统各部分搭建仿真模型。图2为城轨车辆牵引传动系统电气示意图,主要分成高压电气设备、中间直流环节、牵引逆变模块和异步电机。每一个模块的输入变量为该模块的输入电压Vin和输出电流Iout,输出变量为输入电流Iin和输出电压Uout。

图2 城轨车辆牵引传动系统示意图

3.1 中间直流环节

中间直流环节包括预充电模块和直流回路模块。

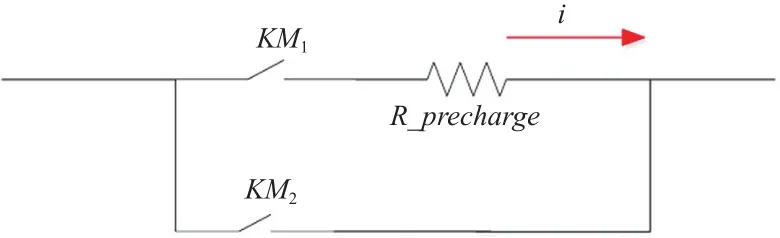

预充电电路是变流器系统必备子电路之一,其目的是避免电路电源接通初始直流母线电流冲击过大。其模型置于牵引变流器模型前端,主要由充电接触器、主接触器、预充电电阻等组成。预充电模块如图3所示,KM1为预充电接触器,KM2为工作接触器,R_precharge为预充电电阻。KM1、KM2通过接收TCU发过来的信号进行操作。

图3 预充电模块示意图

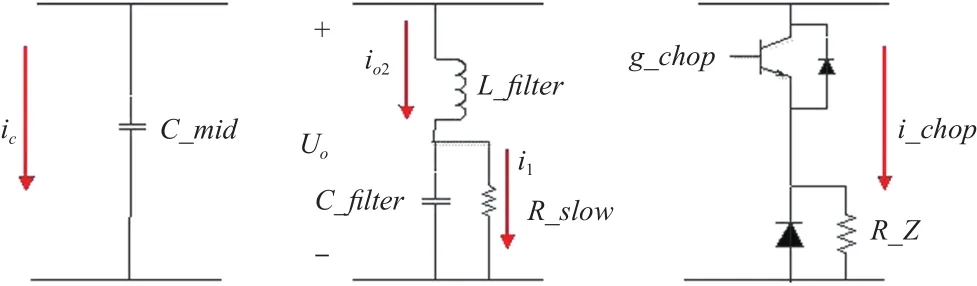

城轨的中间直流环节为逆变回路提供稳定的母线直流电压。区别于动车直流环节,由于没有四象限整流器,城轨的中间直流环节需要通过大功率的斩波电阻进行能量吸收。同时,综合考虑制动时的能量吸收效率、斩波管等元器件寿命及元器件重量,本文在中间直流环节设计2个斩波管和斩波电路进行轮流或同时导通。直流回路模型包含中间支撑电容、电感电容(LC)二次滤波回路、接地检测回路(电压型)、慢放电阻和过压斩波电路。建模时,需同时考虑电容、二次滤波电容的杂散

电感,以及直流母线的线路阻抗。图4为中间直流回路电路拓扑图。

图4中,C_mid为中间支撑电容;ic为流经中间支撑电容电流;Uo为LC二次滤波回路两端电压;L_filter为 LC二次滤波回路电感;C_filter为LC二次滤波回路电容;R_slow为LC二次滤波回路电阻;i_chop为斩波回路电流;g_chop为斩波回路斩波管;R_z为斩波回路电阻。

图4 中间直流回路电路拓扑

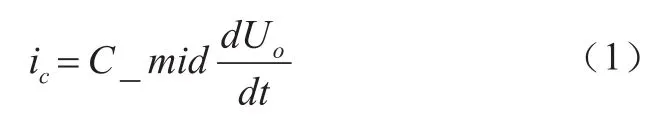

电容负载电路的方程:

二次滤波的方程:

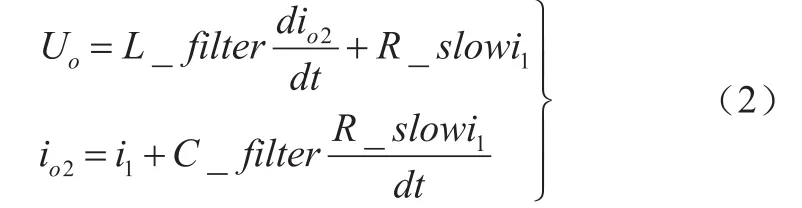

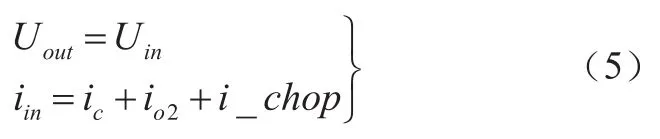

斩波电路的方程:

判断g_chop是否为高电平,如果为高电平,则等效电阻为R_z,如果为低电平,则等效电阻为无穷:

由式(4) ,可以得到中间直流环节电路方程 :

3.2 牵引逆变模型

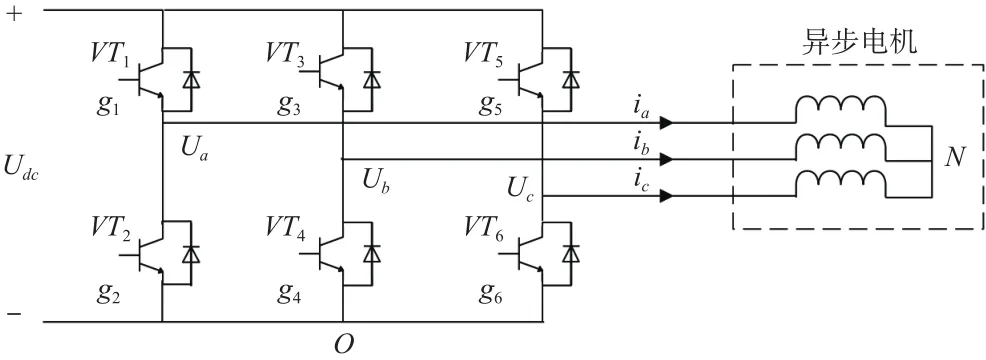

在半实物仿真模型中,牵引逆变电路模型的输入变量为开关器件VT1~VT6的6路门级控制信号(g1~g6)、逆变输出电流ia,ib,ic和直流电压Udc。输出变量为牵引变流器输出线电压和直流输入电流。基于绝缘栅双极型晶体管(IGBT)的半桥是变流电路的核心与基础,通过IGBT开关动作实现变流过程。其中IGBT及逆变电路模型包含内部并联二极管,可以模拟续流过程。

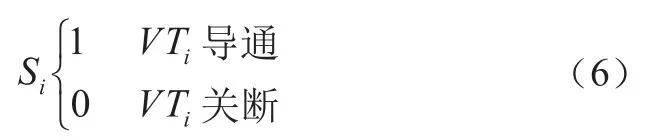

定义理想开关函数Si如下:

式 (6)中,i∈{1,2,3,4,5,6}。

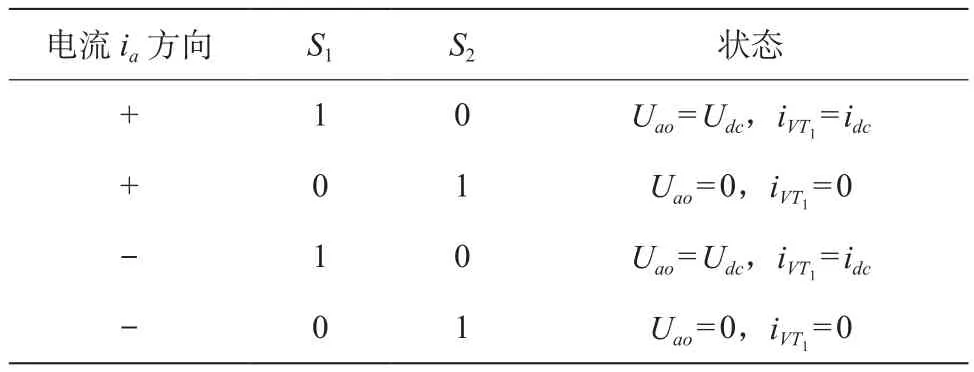

以VT1和VT2为例,相电压Uao及流过VT1的电流iVT1,可通过开关函数Si及输出电流ia方向得出,逻辑关系如表1。

表1 门级控制信号与电流方向对IGBT状态影响

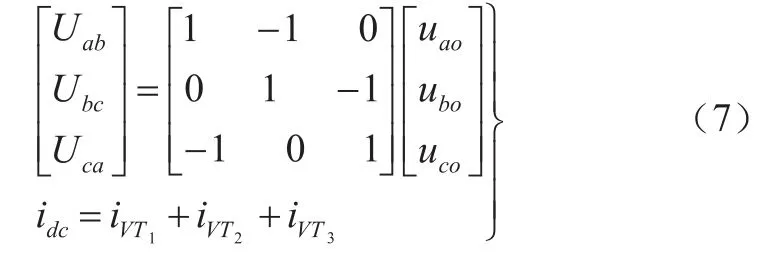

通过表1,可以得到变流器输出的三相相电压和流过三相桥臂上管的电流,进而可得逆变电路方程如下:

图5为逆变电路拓朴图。

图5 逆变电路拓扑

3.3 异步电机模型

牵引电机是牵引传动系统中的重要组成部分,是牵引变流器的电气负载,实现机电能量转换。牵引电机的电气、机械运动及热特性需要重点关注。

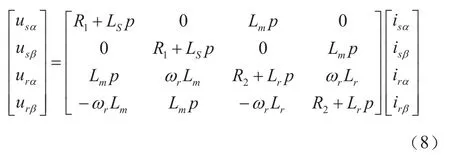

经坐标变换,可得异步电机在两相静止坐标系上的数学模型。

电压方程如下:

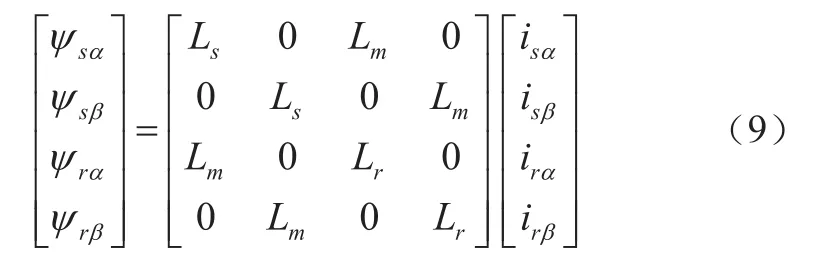

磁链方程如式(9):

转矩方程如式(10):

转速方程:

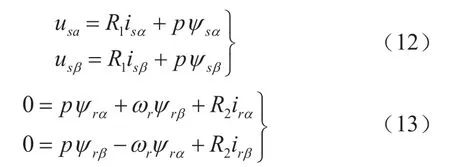

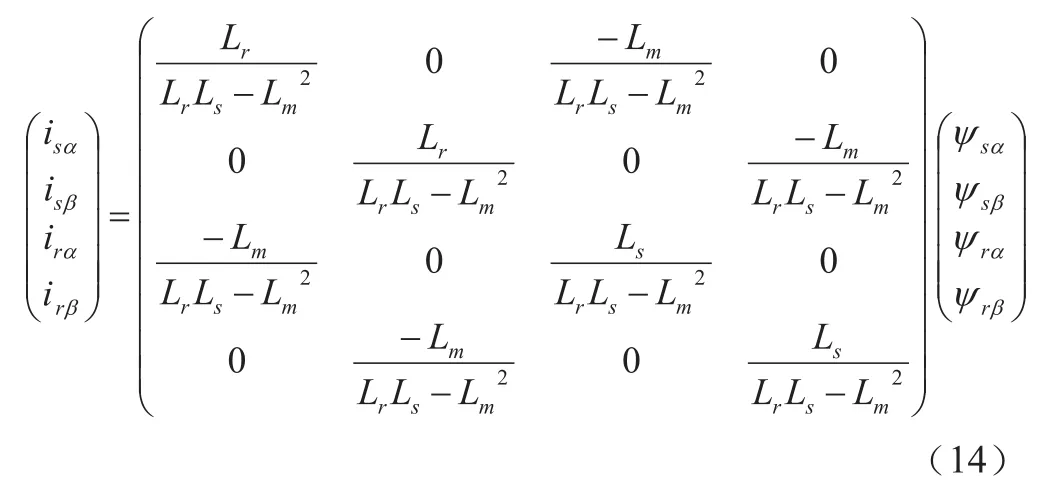

式(8)~(11)中:Ls、Lr、Lm分别为定子自感、转子自感与定、转子互感;R1、R2为定、转子电阻;usα、usβ为定子电压的α、β分量;urα、urβ为转子电压的α、β分量;isα、isβ为定子电流的α、β分量;irα、irβ为转子电流的α、β分量;φsα、φsβ为定子磁链的α、β分量;φrα、φrβ为转子磁链的α、β分量;ωr为电机转子的旋转角速度;p为微分算子;Te为电磁转矩;TL为负载转矩;J为机组的转动惯量;np为极对数。

由电压方程和磁链方程可得公式(12)、公式(13):

结合公式(12)和(13)可得公式(14):

3.4 车体动力学模型

一个牵引动力单元具有 2 个转向架,每个转向架各自安装2台异步电机。为减小仿真补偿,将2台联电机在模型上归算到1台电机进行处理,在负载建模时认为2个轴的轨面状况及受力相同,分别考虑列车静止和行驶2种状态。

(1)静止时列车状态。单动轴牵引力为:

整车牵引力为:

式(15)~(16)中,Ndaxle为动轴数量;FT为单轴牵引力;Waxle为轴重;μ为当前路况下实际黏着系数。列车在静止状态下,考虑到牵引力大于最大静摩擦力时列车才起动,可认为起动之前阻力即为静摩擦力,即阻力等于施加的牵引力。

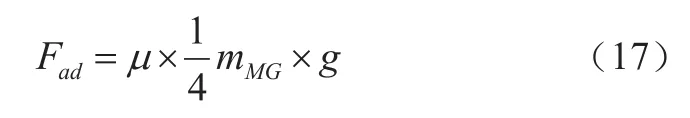

(2)行驶时列车状态。列车车轮转动过程中,黏着力产生的转矩与车轮转动的方向相反,表现为阻力力矩。单动轴轮轨间黏着力为:

式(17)中,MMG为该节车自身质量与负载质量之和;μ为当前路况下实际黏着系数。列车行车阻力可参考平直轨道阻力公式为:

式(17)~(18)中,FR为列车行车阻力;M为列车质量;g为重力加速度;dv为逆风风速;VT为列车车速。

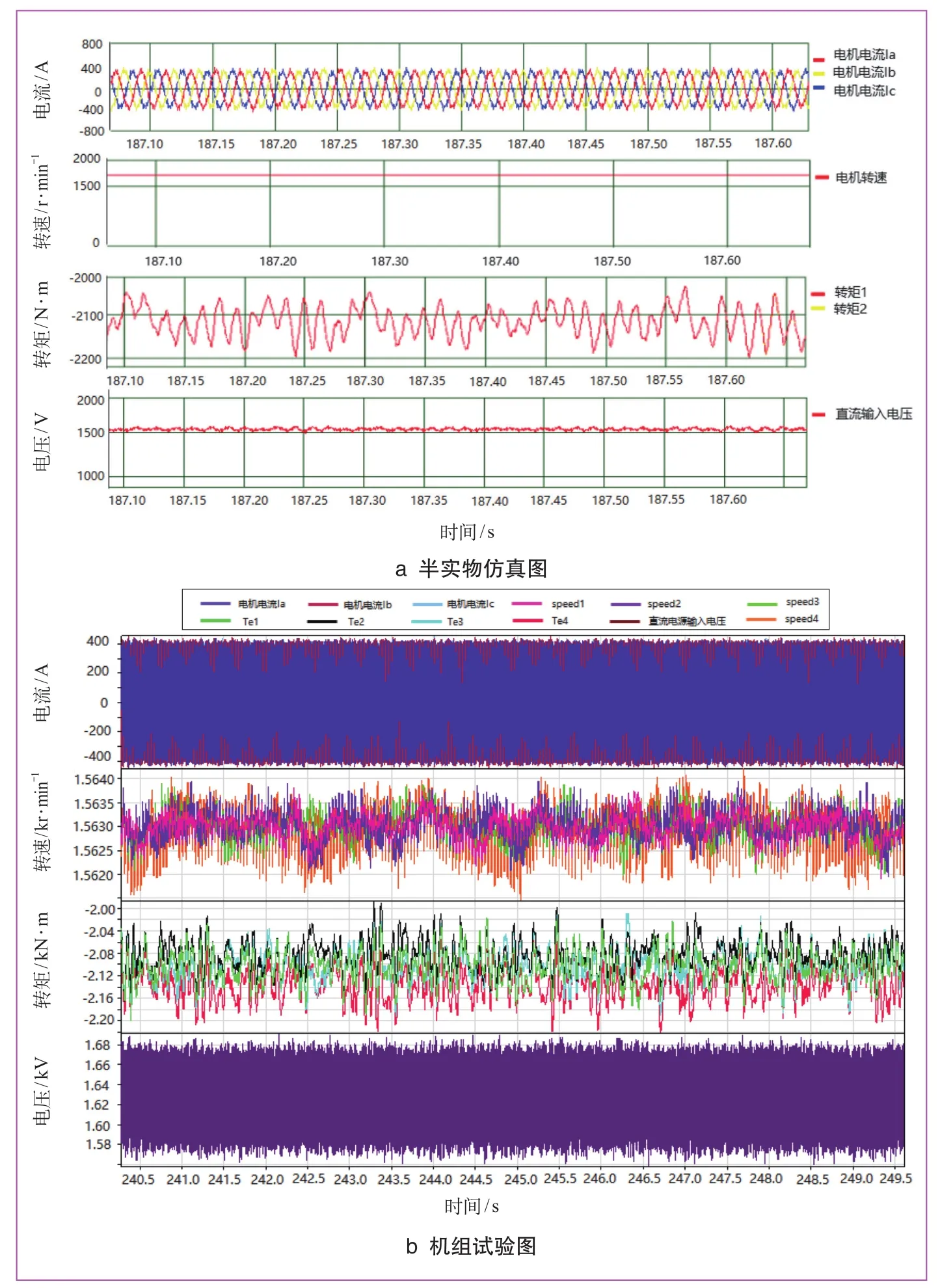

城轨车辆共有4节动车,2节拖车,共16根动轴。设动车质量为mM,拖车质量为mT,整车总负载为mL,则可获得车体运动方程如下:

式(19)中,v为车速;为列车总牵引力;为空气制动系统提供的空气制动力。

4 多速率仿真设计

为提高实时性,满足最小仿真步长的要求,采用基于FPGA仿真板卡。但由于仿真模型复杂度高、该板卡输入输出资源与硬件资源有限,需采用多块板卡来实现。同时,主电路对仿真的实时性要求最高,因此,把主电路模型(包括中间电路模型、逆变模型、电机模型等)分配到3块FPGA板卡上运行,以0.1 μs的步长进行仿真;由于车体动力学模型为大惯性环节,所以可将其与MVB网络接口模型运行在仿真机的CPU上,以20 μs的步长运行。每一块FPGA板卡与之对应CPU之间的数据传输通过反射内存实现,以保证数据传输及仿真时间的同步。各FPGA板卡间的数据通过模数-数模转换进行传输。

如图6所示,1#、2#FPGA板卡主要是运行2个变流器和2个电机模型,3#FPGA板卡运行中间电路模型,各板卡之间、板卡与TCU、CPU之间都有数据交换。

图6 多速率仿真传输图

5 自动化测试验证

以城轨某号线为例,搭建实际机组地面组合试验系统,通过试验数据与半实物仿真数据的对比,验证本文提出的半实物仿真系统的正确性及有效性。城轨采用主辅分离的牵引变流器,因此,本文不考虑辅助功率。系统关键参数如表2所示。

表2 某地铁变流器系统关键参数

本文采用基于LabView的上位机,其可以模拟CCU、BCU与TCU之间的数据收发。半实物仿真测试采用自动化测试软件进行测试。该自动化测试软件通过UDP与其他子系统进行通信,从牵引/辅助仿真系统和网络控制系统获取实时数据,通过既定测试脚本,验证TCU软件的功能正确性。该软件具有对测试用例脚本进行灵活编写,部分选中测试,实时监控变量等功能,节省大量测试人员的工作时间。

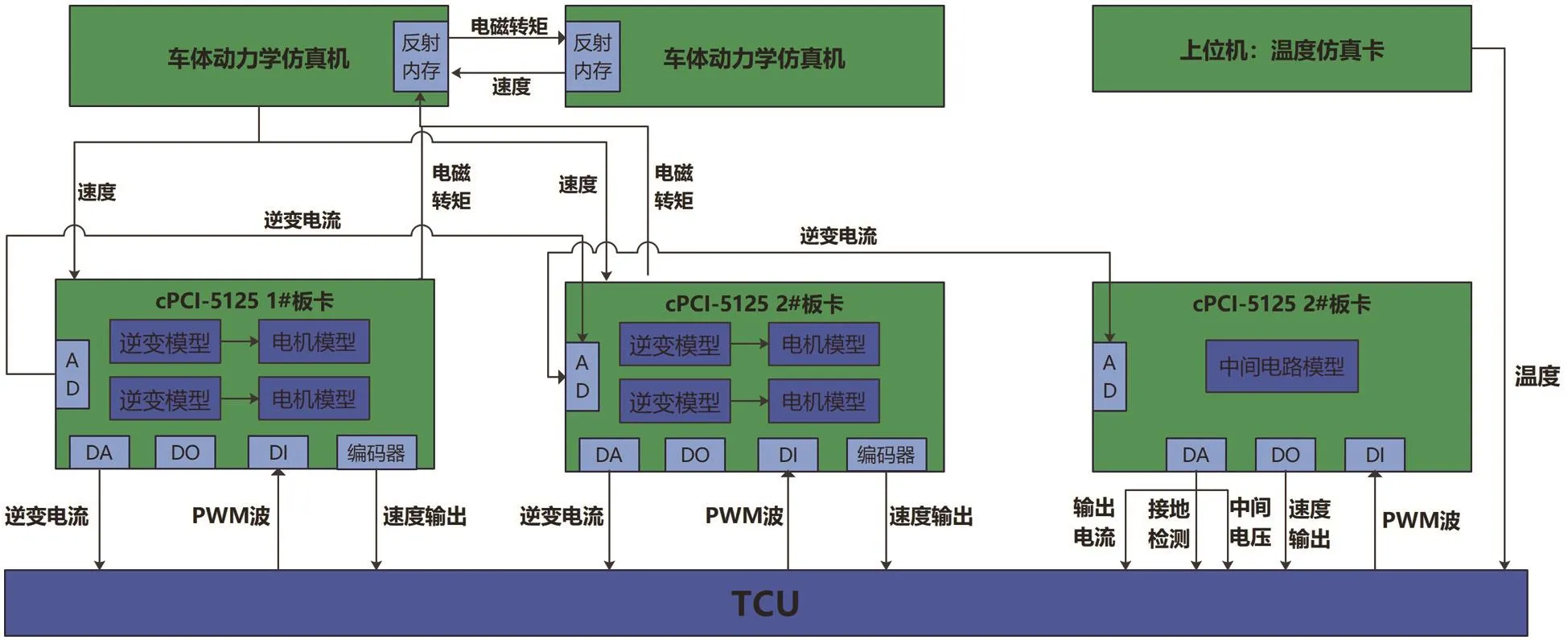

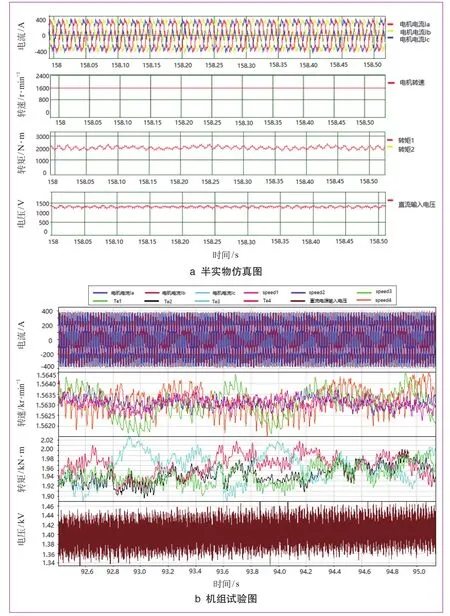

分别记录在直流1500 V(DC1500V)输入下,在实际机组试验和半实物仿真系统试验中的异步电机电流ia,ib,ic、电机转速、电机转矩和直流输入电压波形图。在半实物仿真系统中考虑理想工况,4个电机的转速相同,转矩相同。在实际工况中,通常电压波动范围在为1 000~1 800 V。

图7为在输入电压为DC1500V的牵引工况下,速度为50 Hz的波形图。由图可得,半实物仿真直流输入电压约为1 400 V,实际机组电机直流输入约为1 400 V;半实物仿真电机转速约为1 600 r / min,实际机组电机转速约为1 563 r / min。在输入电压和速度大致相同的情况下,半实物仿真电机电流峰值约为400 A,实际机组电机电流峰值约为390 A;半实物仿真电机1和2转矩约为2 000 N · m,实际机组电机转矩约为1 960 N · m,误差均小于5%。

图7 牵引工况下速度50 Hz波形图

图8为在输入电压为DC1500V的制动工况下,速度为50 Hz的波形图。由图可得,半实物仿真直流输入电压约为1 550 V,实际机组电机直流输入约为1 620 V;半实物仿真电机转速约为1 600 r / min,实际机组电机转速约为1 563 r / min。在输入电压和速度大致相同的情况下,半实物仿真电机电流峰值约为400 A,实际机组电机电流峰值约为405 A;半实物仿真电机1和2转矩约为-2 100 N · m,实际机组电机转矩约为-2 120 N · m,误差均小于5%。

图8 制动工况下速度50 Hz波形图

从电机电流的波形变化、电机转速、转矩和电压的数值范围对比来看,半实物仿真波形和实际机组试验波形基本一致,数值误差均在5%以内。受限于半实物仿真台的采样频率,因此实际的电流纹波难以被观测。

6 结语

本文通过基于HiGaleView的实时仿真机、基于LabView的上位机和基于C语言的自动化测试软件,进行城轨车辆牵引传动系统的半实物仿真。针对变流器系统的中间直流环节、牵引逆变模型、牵引电机模型和车体动力学等关键结构进行电气模型搭建。综合考虑模型不同部分对仿真步长的需求,实现多速率仿真。最后,基于天津市轨道交通某号线牵引变流器,对该半实物仿真系统和实际机组组合试验波形和数据进行对比分析,验证该半实物仿真系统的正确性和有效性。该半实物仿真系统可以有效缩短TCU的开发周期,避免开发与测试人员的人力资源浪费,践行“双碳”战略目标。