采用固废制备的高贝利特硫铝酸盐水泥碳足迹核算与分析

光文涛,隋晓萌,王鹏刚,田 砾,赵明海

(青岛理工大学 土木工程学院,青岛 266525)

在全球人口持续飙升和城镇化快速增长的情况下,我国水泥产量居高不下。2020年,全国规模以上企业水泥产量23.77亿t,保持在平台高位,熟料产量15.79亿t。然而,每生产1 t普通硅酸盐水泥(OPC)约排放0.87 t二氧化碳[1]。2018年3月,国际能源署和水泥可持续倡议组织发布了《2050水泥工业低碳转型技术路线图》,旨在2050年水泥工业在全球气候变化的情况下实现低碳的转型[2],除此之外,该技术路线图也提出了水泥工业向低碳转型的四大途径,其中大力发展协同处置技术,将各种可燃废弃物用作水泥窑的替代燃料这一途径很大程度削减了熟料单位碳足迹。同时,碱激发水泥、铝酸钙水泥、硫铝酸钙水泥和硫铝酸钡钙水泥等新型胶凝材料[3-5]均可减少二氧化碳排放,近年来受到工程界和科技界的重视。上述OPC的所有替代品中,硫铝酸盐水泥在实际工程应用中的表现与OPC一样好,甚至超过OPC的性能[6-8]。OPC中的大部分钙来自石灰石(主要是CaCO3)的煅烧,而硫铝酸盐水泥原材料中钙的含量较低且煅烧温度比OPC低约200 ℃,所以CO2排放量显著降低[9]。苏敦磊等[10]利用工业废弃物制备了低能耗、低排放的高贝利特硫铝酸盐水泥,其性能优越,在减少原料开采的同时采用固体废弃物为原料减少了CO2的排放。耿永娟[11]采用石油焦脱硫灰渣为原料,将其应用于硫铝酸盐水泥的制备中,同时对水泥在生产过程中排放的二氧化碳做了定量分析,认为采用石油焦脱硫灰渣为主要原料可减少49.1%的碳酸钙使用量,且该项二氧化碳的排放量仅为173.3 kg。任丽[12]采用电厂脱硫灰渣、粉煤灰、石灰石煅烧硫铝酸盐水泥,由于生料中脱硫灰和粉煤灰已足够细且内部还有部分未燃尽的残留碳,其生料磨粉电耗与OPC相比降低了1/3的电耗。很显然,硫铝酸盐水泥的碳足迹比OPC更低,但文献中并没有对水泥生产各生产工序进行系统性分析。本文使用一种简化的生命周期评估方法,对一种利用全固废制备的高贝利特硫铝酸盐水泥从原材料到最终产品出厂全过程进行了全面定量碳足迹评价,为节能减排提供理论依据。

1 碳足迹及其计算方法

“碳足迹”由“生态足迹”一词发展而来,它的发展得到了科研人员、非政府组织和私营企业的推动,从而出现了各种碳足迹的定义。现有文献对“碳足迹”的定义有所偏差,主要表现在对“碳足迹”的单位以及所涉及到的气体范围之间的差别。DRUCKMAN[13]和BARTHELMIE等[14]认为“碳足迹”的单位为CO2质量,且都从产品的整个生命周期考虑,而HERTWICH[15],STRUTT等[16]认为“碳足迹”的单位为CO2质量当量,将CH4,N2O及氟化物等温室气体纳入了计算范围。但HERTWICH等没有考虑到产品的全生命周期,而认为“碳足迹”为用于最终消费的商品、服务在生产及消费过程中排放的气体。直到2007年,WIEDMANN等[17]对碳足迹的所有定义进行了整理,提出了一个得到学术界认同的定义:碳足迹是指一项活动在其活动过程中或整个生命周期内产生的直接或间接的二氧化碳排放量。在世界各国,碳足迹核算是现有产品链中不可或缺的一环,产品碳足迹核算可以帮助企业考虑其产品组合的温室气体排放量。此外,温室气体的排放往往与能源使用相关联,因此碳足迹核算可以反映系统运行的效率,帮助企业探索减少排放、节约成本的可能性。由于产品碳足迹计算从生命周期的角度出发,可以帮助企业避免将重点放在与产品制造最直接或最明显相关的排放上,而在产品生命周期的其他部分捕捉到大量的减排和节支机会。

碳足迹因子是指单位产品生产活动或完成某一工作所排放的温室气体量[2],它是计算碳足迹的重要参数。碳足迹因子的计算范围涵盖了产品或活动的全生命周期,是从产品的“摇篮阶段”到“坟墓阶段”或是从产品的“摇篮阶段”到“大门阶段”所产生的温室气体总和,它涵盖了产品的整个生命周期。这一特征也造就了其计算上具有传递性的特点,这种传递性使得碳足迹因子之间相互关联。一种因子的数据准确性往往关系到其他因子数据的准确性,同时,这种传递性也使得碳足迹因子在计算时条理清晰,数据计算方便,不易出错,所以碳足迹因子较大程度地影响着某一活动碳足迹的准确性。一个产品从生产到报废都离不开能源的使用,所以在计算产品碳足迹时,能源将作为其计算的基础,继而向下传递。

为反映产品或活动在生命周期内的碳足迹,目前常用的 “碳足迹”计算方法包括[18-21]:IPCC碳排放法、投入产出法、Kaya碳排放恒等式和生命周期法(LCA),每种方法有其各自的特征。IPCC碳排放法来源于联合国气候变化委员会编写的温室气体清单指南,其在计算过程中全面考虑了温室气体的排放,虽有通用计算公式,但在具体计算区域碳足迹时存在弊端。投入产出法是一种自上而下的投入产出测算方法,常用于确定企业、公司和家庭等的碳足迹,这种体系的核算结果只能得到企业统计,无法得到商品的情况,所以无法测算出有这种产品的某一产品的碳足迹。Kaya碳排放恒等式通过一个简单的数学公式,将经济、政治和人口变量与人类活动排放的二氧化碳联系起来,但这一过程也存在成本高、耗时长的缺点,所以在工业应用中使用较少。生命周期法(LCA)是一种自下到上的计算方法,是对产品及其“从开始到结束”的过程计算方法。

2 研究对象和研究方法

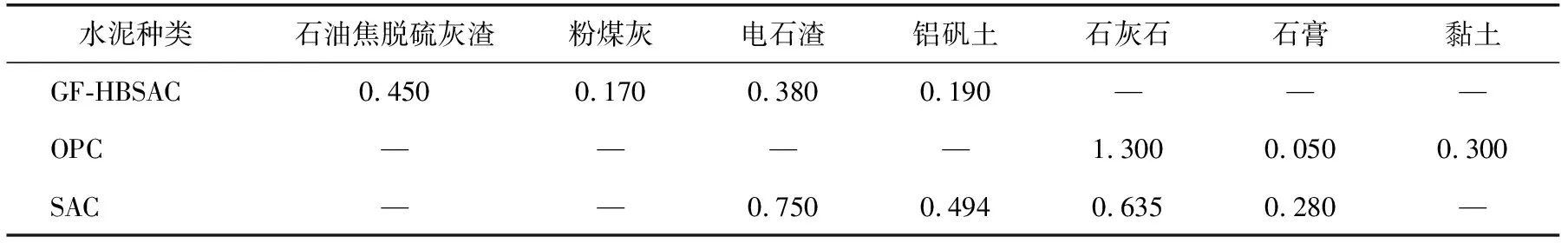

本文以文献[10]中的生产工艺和生产配方作为研究对象,以文献[22]中的OPC和硫铝酸盐水泥(SAC)作为对照组,通过表1各水泥熟料需要的原材料计算以固体废弃物石油焦脱硫灰渣、粉煤灰、电石渣和低品位铝土矿为原料制备高贝利特硫铝酸盐水泥(GF-HBSAC)熟料的碳足迹,并与同等条件下GF-HBSAC与OPC,SAC熟料各生产工序的碳排放进行对比分析。

表1 各水泥熟料需要的原材料 t

水泥生产的全生命周期包括原料的开采、运输以及将原料生产成水泥的全过程。在水泥生产的过程中主要考虑水泥生产工艺的“两磨一烧”和各种燃料的消耗量(主要是煤炭)对环境直接输出的二氧化碳,以及水泥生产所消耗的电量对环境间接输出的二氧化碳。本文参照商品和服务在生命周期内的温室气体排放评价规范[23](PAS2050:2008)和政府间气候变化专门委员会(IPCC)国家温室气体清单指南[24]提供的碳排放因子,采用简化的LCA方法核算上述水泥熟料的碳排放量(文中涉及到的碳排放因子及碳足迹的质量均为CO2质量)。

3 GF-HBSAC全生命周期碳足迹

3.1 原料获取产生的碳足迹

电能是人类生产活动的必要能源。由于各个国家的电源结构不同,导致各国电力碳足迹因子不同。例如,欧洲国家大多使用核能发电,而我国很大程度上依赖火力发电,核能发电和火力发电的污染物排放量截然不同,所以碳足迹因子也不相同。我国不同地区的电力构成不同,能源结构比重也不相同,导致各个地区电力碳足迹因子也存在差异。为了便于我国发电项目确定碳排放因子,将电网边界统一划分为华北、东北、华东、华中、西北和南方区域电网[25]。根据2019年度减排项目中国区域电网基准线排放因子,华东区域电网排放因子为Egrid,OM Simple,y=0.7921 kg/kWh。

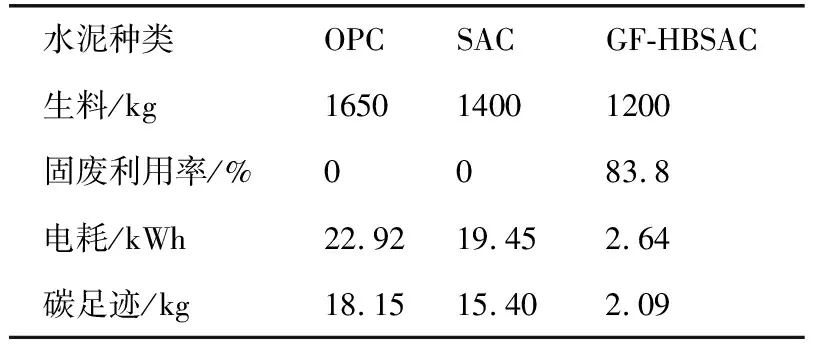

表2为三种水泥原材料开采的碳足迹。由于石油焦脱硫灰渣、粉煤灰、电石渣均取自于工厂固体废弃物,属上游产业链,这些材料均可直接购买。然而,石灰石等材料都是原生矿物,必须从自然资源中开采。所以石油焦脱硫灰渣、粉煤灰、电石渣在高贝利特硫铝酸盐水泥熟料生产中不计算其原料开采的碳足迹,这里主要考虑矾土的开采,根据文献[22]原材料的单位开采电耗为E0=0.014 kWh/kg,根据式(1)计算三种水泥原料开采的碳足迹。可以看出,GF-HBSAC原材料开采碳足迹仅为SAC的13.57%,OPC的11.52%。

M1=Mcrm×(1-Wsw)×E0×Egrid,OM Simple,y

(1)

式中:M1为原料开采碳足迹,kg;Mcrm为单位水泥熟料需要消耗的水泥生料,kg;Wsw为固废利用率,%;E0为单位开采电耗,kWh/kg;Egrid,OM Simple,y为区域电网边际排放因子,kg/kWh。

表2 各水泥原材料开采碳足迹

3.2 运输过程产生的碳足迹

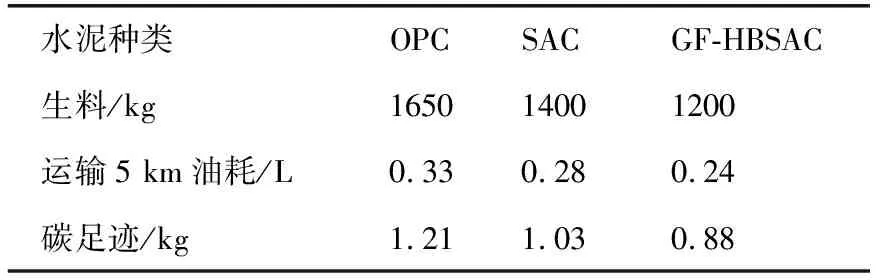

假设用5 t柴油卡车运输原材料,假定运输距离为5 km,满载单位油耗为0.2 L/km[22],柴油碳足迹因子采用基于热值的计算模型[26],如式(2)所示:

ECO2,do,heat=44/12×Cdo×Odo×Ndo

(2)

式中:ECO2,do,heat为化石能源柴油基于热值的碳足迹因子,kg/L;44/12为二氧化碳与碳的相对分子质量之比;Cdo为柴油的单位热值含碳量,kg/GJ;Odo为柴油的碳氧化率,%;Ndo为柴油的平均低位发热量,kJ/kg。

柴油的单位热值含碳量及碳氧化率分别取20.2 kg/GJ与98%[24],柴油的平均低位发热量取42 652 kJ/kg[27],经计算得ECO2,do,heat=3.67 kg/L。

表3 各水泥原材料运输碳足迹

表3为各水泥原材料运输的碳足迹,可根据式(3)计算得到。可以看出,GF-HBSAC原材料运输碳足迹为SAC的85.44%,OPC的72.72%。

M2=Mcrm×Edo×ECO2,do,heat

(3)

式中:M2为水泥原材料运输过程产生的碳足迹,kg;Edo为柴油车满载单位油耗,L/km。

3.3 水泥生料煅烧产生的碳足迹

由于普通硅酸盐水泥的原材料主要是石灰石和黏土。石灰石分解是硅酸盐水泥生产过程中的一个重要过程,该过程的化学反应如式(4)(5)所示:

CaCO3=CaO+CO2↑

(4)

MgCO3=MgO+CO2↑

(5)

所以,OPC生料煅烧产生的碳排放量可按照式(6)计算:

(6)

式中:M3-1为以碳酸盐为原料水泥生料煅烧的碳足迹,kg;γCaO和γMgO分别为水泥熟料CaO和MgO的百分含量,%;44/56为CO2与CaO分子量之比;44/40为CO2与MgO分子量之比。

由于固废石油焦脱硫灰渣、电石渣钙质组分主要以CaO和Ca(OH)2的形式存在,通过CaO的含量计算CO2将不再适用。本文所用石油焦脱硫灰渣是青岛石油炼化厂生产石油焦经过脱硫后的产物。耿永娟[11]采用X射线衍射仪分析图谱分析本文所用石油焦脱硫灰渣的化学成分,发现石油焦脱硫灰渣的主要物相组成为CaSO4和CaO,还包含8.94%未分解的碳,该过程的化学反应如式(7)所示:

C+O2=CO2↑

(7)

所以,GF-HBSAC生料煅烧产生的碳排放量按照式(8)计算:

(8)

式中:M3-2为以非碳酸盐为原料煅烧的碳足迹,kg;MDADFO为熟料石油焦脱硫灰渣的质量,kg;γC为石油焦脱硫灰渣的含碳量,为8.94%。

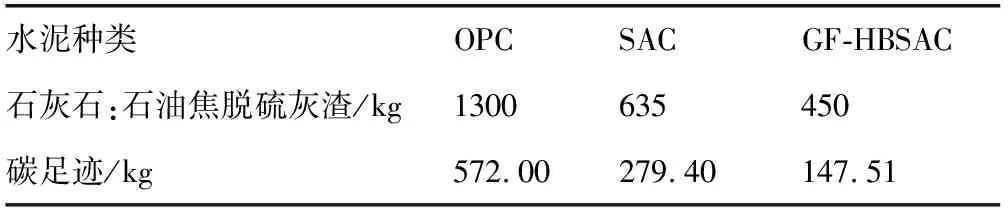

表4为各水泥生料煅烧过程产生的碳足迹。可以看出,GF-HBSAC生料煅烧产生的碳足迹为SAC的52.80%,OPC的25.79%。

表4 各水泥生料煅烧产生的碳足迹

3.4 水泥煅烧过程中用电产生的碳足迹

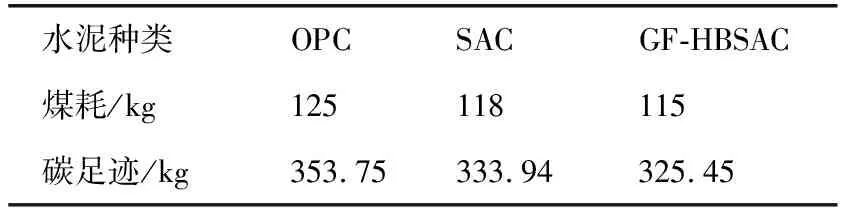

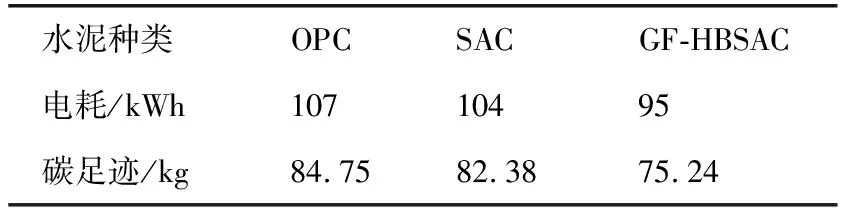

石油焦脱硫灰渣只需简单粉磨无需破碎即可达到使用要求,因此生料磨的磨出量可大幅提高,粉磨电耗大大降低,生料的磨粉耗电可减少约50%[11],刘全有[28]对水泥各工序单位产品综合电耗,以及吨水泥综合电耗精确计算并修正,得出生料工序单位产品综合电耗为25.07 kWh/t。冉斌[29]归纳了普通硅酸盐以及硫铝酸盐水泥综合电耗以及熟料的标准煤耗。本文的煤耗以及电耗采用文献[29]的相关数据,由于GF-HBSAC粉磨电耗的减少,所以在文献[28]生料工序单位产品综合电耗上折减50%,其余工序的耗电量按照文献[29]的相关数据进行计算。其中煤炭的碳足迹因子根据式(2)计算,标煤的单位热值含碳量及碳氧化率分别取29.3 kg/GJ与90%[24],标煤的平均低位发热量取29 307 kJ/kg[27],得到ECO2,c,heat=2.83 kg/kg。电力消耗的碳足迹因子采用上述Egrid,OM Simple,y值,根据式(9)(10)计算煤耗以及电耗的碳足迹,见表5、表6。可以看出,GF-HBSAC生产煤耗碳足迹为SAC的97.46%,OPC的92%。GF-HBSAC生产综合电耗碳足迹为SAC的91.33%,OPC的88.78%。

M4=Mc×ECO2,c,heat

(9)

M5=Me×Egrid,OM Simple,y

(10)

式中:M4为水泥生产过程煤碳消耗的碳足迹,kg;Mc为水泥生产过程煤炭的消耗量,kg;ECO2,c,heat为煤炭的碳足迹因子,kg/kg;M5为水泥生产过程电力消耗的碳足迹,kg;Me为水泥生产过程电力的消耗量,kWh。

表5 各水泥生产煤耗碳足迹

表6 各水泥生产综合电耗碳足迹

3.5 各类水泥生产全生命周期碳足迹对比分析

通过计算分别对3种水泥生产各阶段碳足迹进行核算,根据式(11)计算各水泥生产全生命周期的碳足迹,结果如图1所示。可以看出,GF-HBSAC相对于其他两种水泥,其生产全生命周期的碳足迹明显降低, GF-HBSAC生产全生命周期的碳足迹较OPC与SAC分别降低了46.48%,22.6%。

M=M1+M2+M3+M4+M5

(11)

图1 各种水泥生产全生命周期的碳足迹

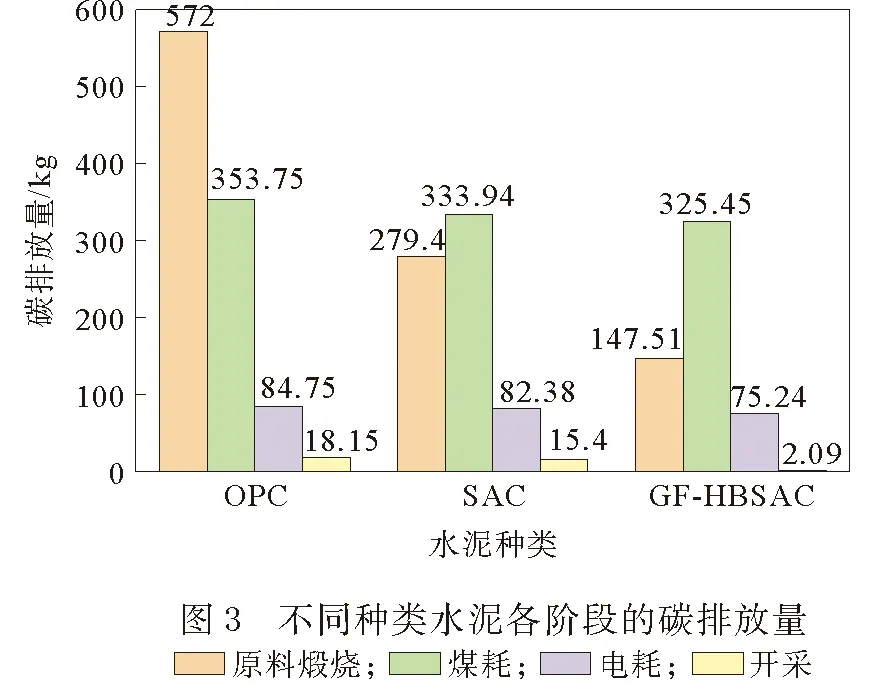

图2为GF-HBSAC全生命周期各工序碳足迹占比。原料的开采、运输以及煅烧过程中电耗的碳排放在整个生命周期中仅占13.45%,大量的碳排放主要来自于原料煅烧以及煤炭燃烧,这与OPC与SAC一致。但从图3可以看出,GF-HBSAC与SAC原料煅烧的碳排放要小于OPC,主要因为GF-HBSAC与SAC原材料中碳酸盐使用的较少,碳排放降低, GF-HBSAC与SAC原料煅烧的碳排放相对于OPC分别减少了74.21%,51.15%,同时煤炭燃烧的碳排放比OPC分别减少了8%,2.5%,由于煤炭燃烧与水泥煅烧的温度有关,三种水泥煅烧温度差距不大,所以煤耗差距不大,总体上GF-HBSAC与SAC原料煅烧的碳排放小于其煤炭燃烧的碳排放。在电耗产生的碳排放方面,由于GF-HBSAC原材料易磨,比OPC与SAC分别降低了11.22%,8.67%。在原材料获取方面,GF-HBSAC原材料使用大量的工业废弃物,不仅将其变废为宝,而且减少了对矿物的开采,根据计算,GF-HBSAC原材料获取碳足迹比OPC与SAC分别降低了88.48%,86.43%。

4 结论

采用固废制备的高贝利特硫铝酸盐水泥中几乎不含碳酸盐,在高温煅烧中减少了大量CO2的排放,同时其原料大都来自于工业固体废弃物,无需开采,在节省开采机械油耗的同时更有利于环境的可持续发展。由于原料的易磨性,生料磨粉电耗降低,由电耗产生的碳足迹大大减少。由固废制备的高贝利特硫铝酸盐水泥熟料在各工序的碳足迹均小于普通硅酸盐水泥和硫铝酸盐水泥,其生产全生命周期的碳足迹较普通硅酸盐水泥和硫铝酸盐水泥分别降低了46.48%,22.6%。这为应对由于水泥生产排放二氧化碳引起的温室效应提供了一种新的思路,提升了水泥产业的经济与环境效益。同时运用这种量化碳排放的方法对于衡量水泥生产企业碳排放是否合格,提升其产品附加价值意义重大。