球磨对稀土-镁基储氢合金性能的影响

雍 辉,王 帅,侯卫宵,马江微,崔 燕,王志成

(太原科技大学 材料科学与工程学院,太原 030024)

氢是一种清洁的高效能源载体。它既可以从化石资源,也可以从核能与可再生资源等多种一次能源中制取[1]。这不仅有利于实现我国能源的多元优化战略,而且也利于实现CO2的集中处理(以化石燃料为原料生产氢气)。此外,氢在使用过程中可以通过燃料电池高效转化为热能和电能,同时实现近零排放。目前,我国汽车保有量已超过1.2亿辆,各类机动车超过2亿辆。这些机动车的氮氧化物排放量已经超过600万吨,占全国氮氧化物排放的四分之一,且排放颗粒物约62.1万吨,可见机动车的排放污染已成为我国空气污染的重要来源。因此氢能的规模应用能够极大的减小机动车排放对环境的污染。

就目前来说,氢的生产与应用,均已取得长足进展,然而,由于氢体积密度小,且易燃,易爆,易扩散等特点,连接氢生产与应用的纽带——氢的存储与运输成为了制约氢能规模应用的瓶颈[2]。为了形成氢产业链的高效循环及其规模化应用,并且使氢燃料运输在未来成为一种规范,必须设计和开发具有成本、安全、高效和实用的车载氢储存系统。 然而,基于高压气态和低温液态的存储,尽管其已经表现的十分突出,特别是具有70 MPa存储能力的高压储罐问世,然而,其仍然具有相当大的安全隐患,特别是在民用领域,移动领域,这使的氢采用气态和液体储存方式,是无法在氢能汽车领域普及的。因此,具有安全存储氢气的高容量Mg基储氢材料,就成为了唯一的希望,特别是在氢能汽车,氢燃料电池汽车领域,氢的存储和运输等方面。镁基氢化物理论容量高达7.6 wt%,但由于Mg-H键稳定的相互作用,致使纯Mg的放氢温度大约需要400 ℃,这成为了制约镁基氢化物作为燃料汽车用高容量储氢材料的最重要的因素[3]。对于Mg基储氢材料而言,与过渡族金属以及稀土元素合金化可不同程度地提升其吸放氢性能[4],能够极大的扭转镁基氢化物作为燃料汽车用高容量储氢材料的制约因素,但其仍然不足以达到实用化要求,还需要进一步的改进。据报道,与传统的Mg基合金相比,具有纳米晶和非晶结构的合金具有更快的吸放氢速率以及更低的放氢温度[5]。纳米晶材料中存在大量的晶界及相界面,为氢的扩散提供良好的通道,从而提升其吸放氢速率[6]。此外,合金内部的缺陷、晶界以及相界面处具有较高的存储能,可为氢化及脱氢反应形核提供有利条件。目前,球磨技术是制备非晶/纳米晶最常用也是最有效的方法[7],包括机械球磨、机械合金化、反应球磨等。一般来讲球磨时间越长,尺寸将越小。而且伴随着球磨的过程,合金会发生塑性形变,断裂,冷焊等一系列的变化,这在一定程度上也影响着合金的可逆储氢性能。本文以Mg90Ce3Ni7合金为基础,通过球磨工艺,来制备具有非晶/纳米晶结构的储氢合金,并进一步分析球磨时间对合金储氢性能的影响。

1 实验

1.1 材料制备

按照Mg90Ce3Ni7化学成分计算并称重,然后使用真空感应炉进行熔炼,熔炼过程中以纯氦气作保护气体。待各金属完全融化后,在电磁搅拌下精炼3 min,然后注入铜模中,待冷却后获得铸态Mg90Ce3Ni7合金。将所获得的铸态合金机械破碎至200目以下,然后通过行星式球磨机在纯氩气保护下进行高能球磨。其球磨转速为350转/min,球料比为40∶1,球磨时间分别为5 h,10 h,15 h,20 h.球磨后经过钝化处理后获得不同球磨速度下的合金样品。

1.2 微观结构与性能测试

合金样品的相组成通过XRD衍射仪分析,合金样品颗粒的微观形貌通过扫描电子显微镜分析。合金样品的储氢性能通过半自动PCT测试仪测试。所有的测试样品首选称重0.5 g,然后在360 ℃下重复6个吸放氢循环,保证样品完全活化。样品PCT曲线被测试在0.005 MPa到3.5 MPa的氢压范围内,样品吸氢动力学和放氢动力学分别在初始压强为3.0 MPa和0.05 MPa的氢压下测量。

2 结果与讨论

2.1 微观结构分析

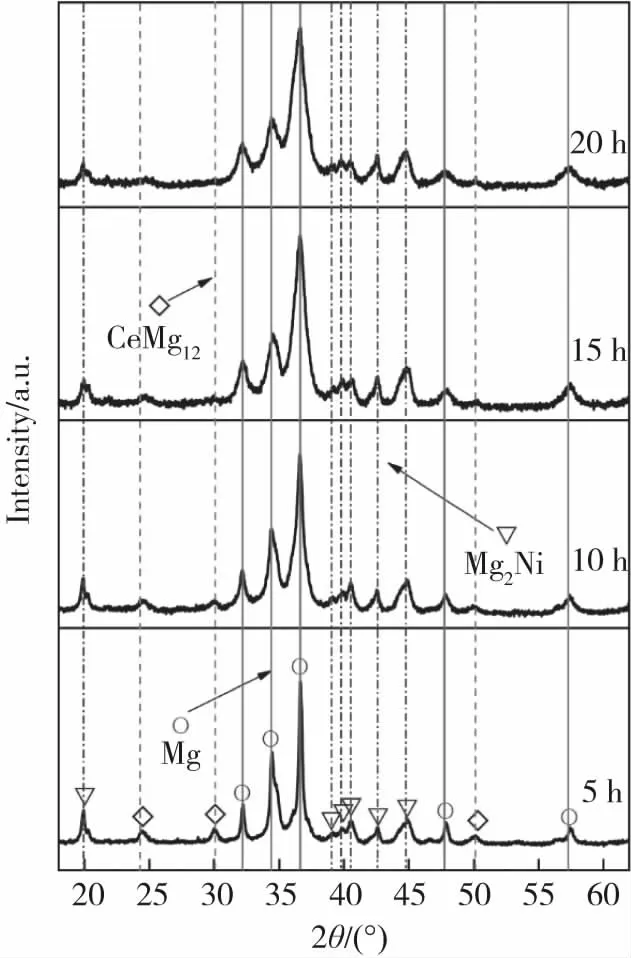

图1为Mg90Ce3Ni7合金在球磨5 h,10 h,15 h,20 h下的XRD图谱,从图中可以看出,合金由主相Mg和Mg2Ni相组成,同时也检测到了CeMg12相。且随着球磨时间的增加,Mg相逐渐宽化,这是由于球磨时间的增加,有利于细化晶粒尺寸,甚至形成了非晶结构。此外,可以看到,随着球磨时间的增加,CeMg12相逐渐变弱,然而Mg2Ni相基本保持不变。球磨时间对合金各相的影响是不同的,这与相的本身结构特征和物理化学性质有关系。一般来讲,稀土-镁金属间化合物相更容易非晶化[8]。因此,CeMg12相的变弱主要是因为其发生了非晶化。

图1 球磨Mg90Ce3Ni7合金的XRD图谱Fig.1XRD patterns of ball-milled Mg90Ce3Ni7 alloy

图2为球磨球磨20 h Mg90Ce3Ni7合金的TEM图谱,从中可以看出,其相组成与XRD相一致,均为明显的Mg和Mg2Ni相,但CeMg12相没有被观察到,这是由于其部分非晶化所致。此外,从其TEM谱线和形貌上可以看出,出现明显的非晶和纳米晶特征。张等人[5]在球磨Pr-Mg-Ni合金中也观察到了同样的现象。

图2 球磨20 h Mg90Ce3Ni7合金的TEM图谱Fig.2 TEM patterns of ball-milled Mg90Ce3Ni7 alloy for 20 h

通过微观结构分析可以认为延长球磨时间有助于细化合金颗粒,促使合金内部形成纳米晶及非晶结构,且增加球磨时间也增强了合金内部的非晶含量。众所周知,纳米晶的多晶界及高比表面积特征为氢的扩散提供通道,进而改善合金的吸放氢动力学性能,且合金中的非晶相具有多缺陷结构,可以为氢的吸收和释放发挥催化作用[9]。然而,合金中非晶相含量超过一定量必然影响纳米晶的含量,这在一定程度上降低了合金中晶界的数量,最终降低合金的吸放氢动力学性能。

图3为合金在不同球磨时间下的SEM形貌图,由图可见,合金均呈现不规则的形状,但相对而言,球磨5 h,合金并没出现细化现象,反而出现了某一维度约为100 μm的颗粒,可见,在这个过程,合金并没有细化,而在球磨过程中,由于受到挤压,发生了塑形变化。球磨10 h后,合金颗粒明显减小,说明合金颗粒出现断裂现象,平均颗粒尺寸约50 μm.球磨15 h后,合金再次出现扁平的形状,且尺寸略有增加,继而在球磨20 h后,合金颗尺寸基本没有变化,但形状趋于球状。这说明,合金在球磨过程中,不断的发生着变形-断裂的过程,而且颗粒尺寸越小,其断裂程度越难,需要更高能的球磨速度或者更长的球磨时间才能进一步细化。在本实验中,球磨10小时的合金表现出最小的颗粒尺寸。

图3 球磨Mg90Ce3Ni7合金的SEM形貌Fig.3 SEM images of ball-milled Mg90Ce3Ni7 alloys

2.2 PCT等温曲线

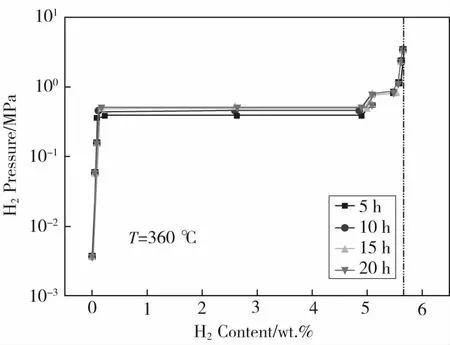

图4为合金的等温平台压曲线,很显然,每一条等温平台压曲线上均含有两个平台,据相关文献报道[10],低而长的平台对于Mg相的吸氢,高而短的平台对应于Mg2Ni相的吸氢。从中可以发现,随着球磨时间的增加,Mg相的吸氢平台压呈现一个微弱的上升,而Mg2Ni相的吸氢平台依然保持着恒定的值。这是由于随着球磨时间的增加,Mg相逐渐趋于纳米晶结构,甚至出现了非晶现象,而纳米晶/非晶的高晶界面具有较高的内应力,这导致了吸氢平台压随球磨时间的升高。同理,Mg2Ni相未随球磨时间的增加发生结构改变,因此,依然其平台压保持不变。储氢合金的平台压有关其吸放氢性能,通常而言,高的平台压具有大的放氢驱动力,因此从平台压的角度出发,球磨时间的增加是有利于稀土-镁基储氢合金放氢动力学的提升。此外,合金具有5.6 wt%的最大吸氢容量。

图4 球磨Mg90Ce3Ni7合金的PCT曲线Fig.4 PCT curves of ball-milled Mg90Ce3Ni7 alloys

2.3 吸氢动力学

图5为合金吸氢动力学性能,从图中可以看出,吸氢动力学曲线由两部分组成,第一部分较快,很短的时间就达到一个相当大的吸氢容量。随后,第二部分呈现一个缓慢的吸氢过程。这主要是由于,这两部分的限制机理不同[11],第一部分主要是形核限制,而第二部分主要是扩散限制,具体而言是氢原子通过镁氢化物层的扩散。随着球磨时间的增加,合金呈现的较慢的吸氢动力学,这是由于平台压随球磨时间的升高,在一定程度上降低了合金的吸氢驱动力,从而减慢了合金的吸氢动力学性能。此外,非晶的形成也是一个制约因素,因为短程有序的非晶结构是不利于氢原子扩散的。即便如此,合金依然可以在5 min内吸收大于5.0 wt%的氢气。

图5 球磨Mg90Ce3Ni7合金的吸氢动力学Fig.5 Hydrogen absorption kinetic of ball-milled Mg90Ce3Ni7 alloys

2.4 放氢动力学

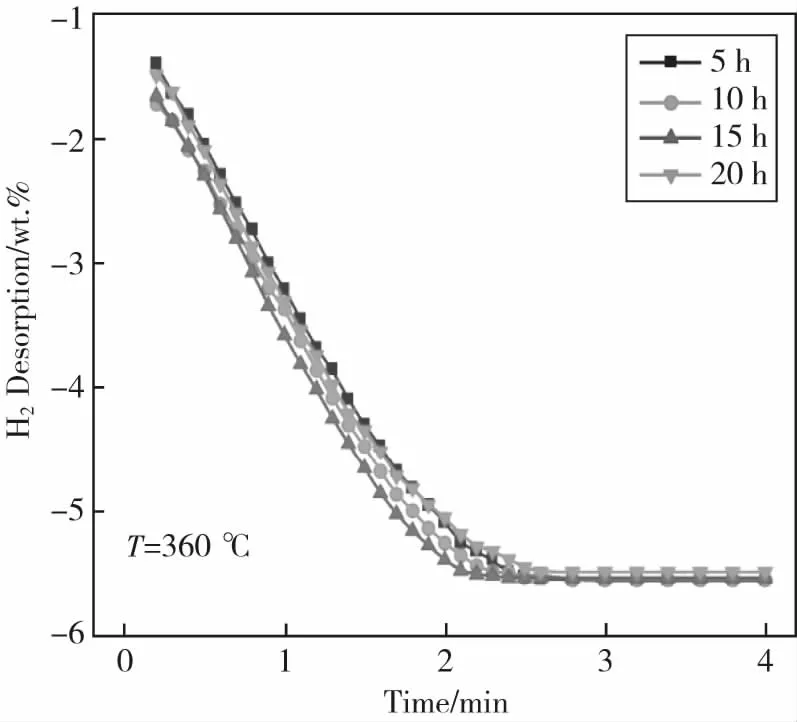

图6为合金放氢动力学曲线,很显然,所有的合金呈现相同形状的曲线。但随着球磨时间的增加,合金放氢动力学先增加,后降低。显然,这是多个因素决定的结果,结合前面的微观分析可知,随着球磨时间的延长,纳米晶逐增多,进而出现非晶结构。对于放氢而言,扩散不是限制因素,因为氢在镁中的增多的纳米晶/非晶结构,由于其高活性位点的界面,有效的促进了镁氢化物的形核,进而提高了合金放氢动力学。但是,颗粒尺寸的降低,限制了其形核位点的数目。因此合金的放氢动力学呈现出先增加,后减小的趋势,其中,球磨15 h的合金显示出最快的放氢动力学,大约2 min便可实现完全放氢,放氢量为5.5 wt%.

图6 球磨Mg90Ce3Ni7合金的放氢动力学Fig.6 Hydrogen desorption kinetic of ball-milled Mg90Ce3Ni7 alloys

3 结论

本工作通过真空感应熔炼和球磨协同技术成功制备了纳米晶/非晶结构的稀土-镁基储氢合金,并研究球磨时间对其储氢性能的影响,得出以下结论:

(1)合金由主相Mg相,以及次生相Mg2Ni和CeM12相组成,球磨不改变合金得相成分,但影响合金的相结构,随着球磨时间的增加纳米晶,非晶结构逐渐增加。此外,球磨也能减小合金的颗粒尺寸,其中球磨10 h合金,呈现最小的颗粒尺寸。

(2)球磨提高了合金的等温平台压,增加了合金的放氢驱动力,但不利于合金的吸氢动力学性能。就放氢而言,球磨的作用是有益的,但颗粒尺寸的增加,抑制了这种积极作用。球磨15 h的合金显示出最快的放氢动力学,大约2 min便可实现完全放氢,放氢量为5.5 wt%.