基于模糊控制的复合储能系统能量管理策略

胡自豪,孙宾宾,鲁花蕾,顾天琪,高松

(山东理工大学 交通与车辆工程学院,山东 淄博255049)

21世纪以来,随着传统燃油车数量的不断增加,环境污染和石油资源紧张的问题愈发严重。为了应对环境和资源危机,世界各国均开始大力发展以电动汽车为主的新能源汽车[1]。当前纯电动汽车大多采用锂电池作为车载储能系统,但是锂电池的功率密度较低、循环寿命较短,在大功率充放电状态下还容易出现容量衰减过快、充放电效率较低的问题,严重影响了纯电动汽车的动力性和经济性[2]。而同样作为储能系统的超级电容具有功率密度大、充放电效率高、循环寿命长等优点,可以有效弥补锂电池的不足[3]。因此,利用锂电池与超级电容组成复合储能系统能够充分结合两种储能系统的优点,优势互补,具有很好的应用前景[4]。

为了在汽车驱动过程中合理分配锂电池和超级电容的需求功率,需要为复合储能系统制定合适的能量管理策略。相比于基于优化的能量管理策略,基于规则的能量管理策略凭借简单易实现和实时性强的优点更加适合实际车辆使用。专祥涛等[5]采用基于逻辑门限控制的复合储能系统能量管理策略,有效降低了锂电池的输出功率和充放电电流,减小了大电流对锂电池的冲击。赵国柱等[6]采用基于模糊控制的复合储能系统能量管理策略,不仅减小了锂电池的输出功率和输出电流,而且相比逻辑门限控制可以降低锂电池的功率变化速度,降低锂电池的工作负担,具有更好的控制效果。

相比锂电池而言,超级电容具有更高的功率密度和充电效率,因此本文提出一种优先利用超级电容回收制动能量的逻辑门限制动能量管理策略,并根据锂电池和超级电容的工作特点,提出一种基于模糊控制的复合储能系统驱动能量管理策略,然后利用Matlab/Simulink软件分别搭建单能源纯电动汽车和锂电池/超级电容复合储能电动汽车前向仿真模型,并在中国乘用车行驶工况CLTC-P下进行仿真分析,验证所提能量管理策略的有效性并对两种不同车型的仿真结果进行比较。

1 复合储能系统结构

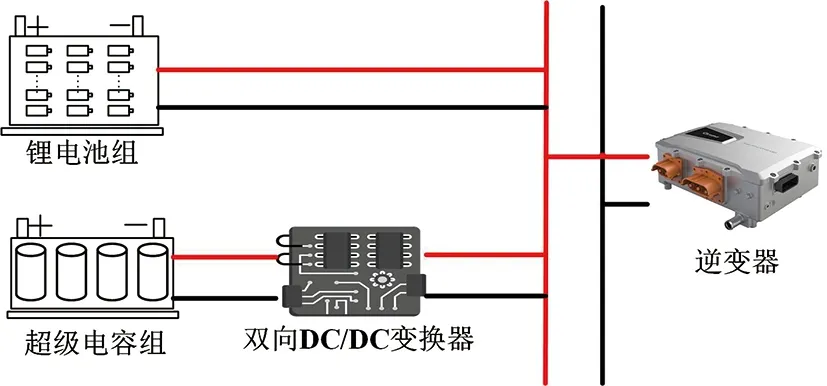

由于锂电池与超级电容的工作电压范围不同,为了更好地控制锂电池与超级电容的功率分配,通常需要在复合储能系统中增加DC/DC变换器,根据DC/DC变换器的数量及位置可将复合储能系统拓扑结构分为被动式、超级电容侧半主动式、电池侧半主动式和主动式[7]。综合考虑成本、系统效率、控制难度等因素,本文选用超级电容侧半主动式构型作为复合储能系统的拓扑结构,具体连接方式如图1所示。

图1 复合储能系统拓扑结构图Fig.1 Topological structure diagram of composite energy storage system

2 复合储能电动汽车前向仿真建模

为了研究复合储能系统相比于单能源系统的优势,本文利用Matlab/Simulink仿真软件分别搭建了单能源纯电动汽车和锂电池/超级电容复合储能电动汽车前向仿真模型,其中锂电池/超级电容复合储能电动汽车前向仿真模型主要包括驾驶员模块、控制系统模块及动力传动系统模块。

2.1 驾驶员模型

驾驶员模型的输入信号为电机转速、实际车速以及工况要求的理想车速,核心是基于PID算法的车速跟随控制,即控制实际车速跟随工况要求的理想车速,进而得到汽车按照理想工况行驶时所需的驱动及制动踏板开度,然后分别与此时的电机峰值驱动转矩和汽车最大制动转矩相乘,即可得到汽车按照理想工况行驶时所需的驱动及制动转矩。

2.2 控制系统模型

控制系统模型主要通过采集驾驶员需求转矩、锂电池荷电状态(SOCbat)、电机转速、超级电容荷电状态(SOCsc)及电机需求功率等信号,结合相应的控制策略实现对整车的驱动及制动控制,主要包括转矩分配模块和能量管理策略模块。

转矩分配模块主要分为驱动转矩修正模块和制动转矩分配模块。其中,驱动转矩修正模块主要根据此时电机所能提供的最大驱动转矩对驾驶员需求驱动转矩进行修正;制动转矩分配模块则根据所制定的最优制动能量回收策略对电机再生制动转矩和机械制动转矩进行分配,最优制动能量回收策略即当锂电池/超级电容复合储能系统可回收制动能量时,驾驶员需求制动转矩优先由电机再生制动转矩提供,不足部分由机械制动转矩补充,具体的制动转矩分配控制策略如3.2节所述。

能量管理策略模块主要通过采集电机需求功率、锂电池SOC和超级电容SOC等信号,结合所制定的能量管理策略对锂电池需求功率和超级电容需求功率进行合理地分配,具体的能量管理策略如第3部分所述。

2.3 动力传动系统模型

根据锂电池/超级电容复合储能电动汽车的动力传递路线,本文利用Matlab/Simulink仿真软件搭建了锂电池/超级电容复合储能电动汽车的动力传动系统模型,主要包括锂电池模块、超级电容模块、DC/DC变换器模块、电机模块、主减速器模块、车轮模块及整车动力学模块。本文主要介绍相对复杂的锂电池模型、超级电容模型及整车动力学模型的建模原理。

2.3.1 锂电池模型

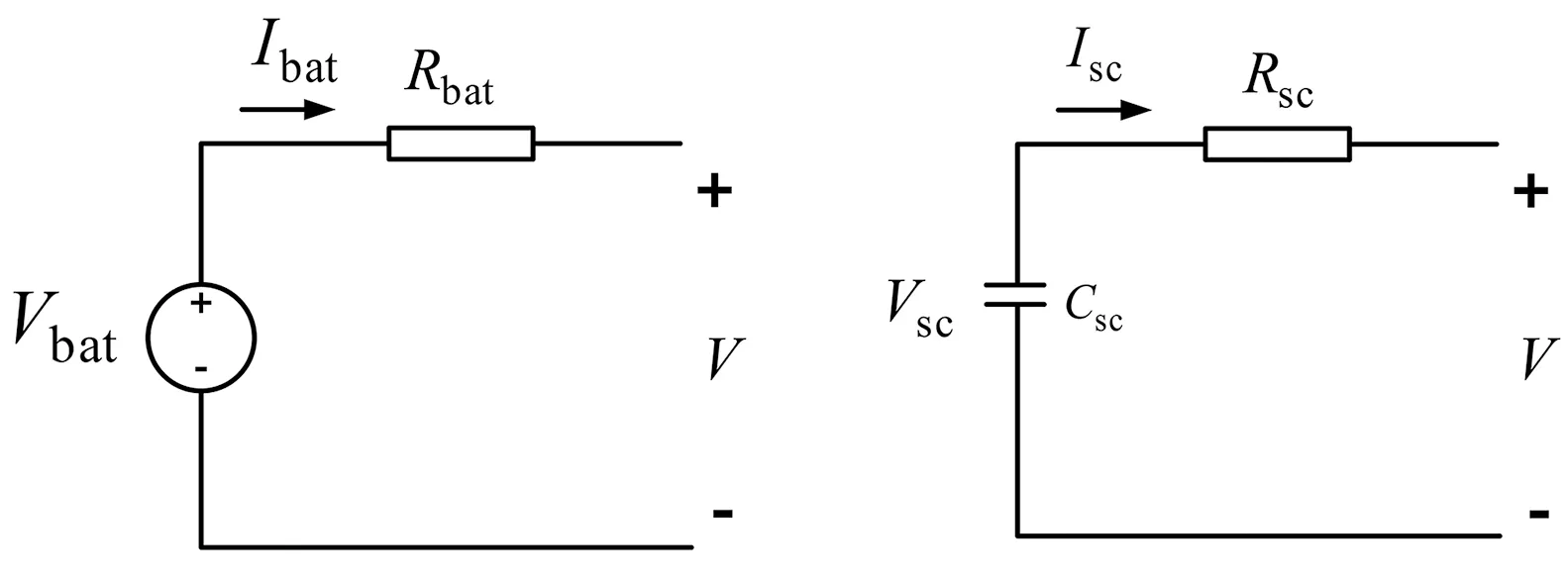

本文选用内阻等效模型对锂电池进行建模,锂电池的内阻等效模型如图2(a)所示。锂电池的端电压V为

V=Vbat-IbatRbat,

(1)

式中:Vbat为开路电压;Rbat为锂电池等效内阻;Ibat为锂电池电流。

(a)锂电池内阻 (b)超级电容RC图2 等效模型Fig.2 Equivalent model

本文采用安时积分法对锂电池的荷电状态进行估算,锂电池的荷电状态SOCbat为

(2)

式中:SOC0为初始时刻电池SOC;C为锂电池的额定容量;t为时间。

锂电池在t时间段内的电量消耗E1为

(3)

式中Pbat1为锂电池的工作功率。

锂电池的充放电效率主要与充放电电流Ibat及电池SOC等因素有关,黄万友等[8]通过对磷酸铁锂电池组进行测试实验并对实验数据进行拟合,得到了磷酸铁锂电池组的放电效率模型,其放电效率η为

(4)

车用锂电池的容量衰减现象不仅会导致锂电池整体性能的下降,还会增加出现事故的概率。通常认为当车用锂电池的容量衰减了30%时,就不再适合电动汽车使用。罗玉涛等[9]对行驶工况下的磷酸铁锂电池寿命衰减模型进行了推导和实验验证,得到单个工况下磷酸铁锂电池容量衰减百分比Q的计算公式为

(5)

式中:m(t)为t时刻放电倍率,m(t)≤10;tbat为电池工作时间;I1为电池1倍率放电时的电流;R为气体常数;T为电池温度。

2.3.2 超级电容模型

本文选用RC等效模型对超级电容进行建模,超级电容的RC等效模型如图2(b)所示。超级电容的端电压V为

V=Vsc-IscRsc,

(6)

式中:Isc为超级电容电流;Rsc为超级电容等效内阻;Vsc为超级电容开路电压。

本文定义超级电容的荷电状态SOCsc为剩余电量与总电量的比值,所以超级电容的SOCsc为

(7)

式中:Csc为超级电容容量;Vmax为超级电容最大电压。

超级电容在t时间段内的电量消耗E2为

(8)

式中Psc1为超级电容的工作功率。

与锂电池相比,超级电容的电阻更小,所以超级电容的充放电效率更高[10]。除此之外,考虑到超级电容的循环寿命要远高于锂电池的[11],所以本文在仿真研究时暂不考虑超级电容的容量衰退问题。

2.3.3 整车动力学模型

整车动力学模型以车轮处的驱动/制动力为输入变量,根据汽车行驶方程式来计算并更新汽车实时的加速度及车速,具体表达式为

(9)

式中:a为汽车加速度;Fp为车轮处的驱动/制动力;Ff为滚动阻力;Fw为空气阻力;Fi为坡度阻力;δ为旋转质量换算系数;m为汽车质量。

3 能量管理策略

3.1 基于模糊控制的驱动能量管理策略

在汽车驱动过程中,复合储能系统的功率分配主要与锂电池、超级电容的SOC及电机需求功率有关[12],因此本文设定模糊控制器的输入参数为:驱动时电机需求功率Pmc1、锂电池荷电状态SOCbat和超级电容荷电状态SOCsc,输出参数为超级电容功率占总功率的比例因子Ksc。驱动时输入输出参数的模糊集论域和模糊集语言见表1,其中Z表示零、S表示小、MS表示较小、M表示中、MB表示较大、B表示大。

表1 参数模糊集论域及语言Tab.1 The domain and language table of fuzzy sets of various variables

根据锂电池能量密度较高和超级电容功率密度较高的特点,以及锂电池大功率输出时会出现电池容量衰减速度加快和放电效率降低的工作特性,本文设置在功率需求较高时由超级电容辅助锂电池进行放电,以减小锂电池的输出功率,Ksc模糊控制规则见表2。

表2 Ksc模糊控制规则表Tab.2 Fuzzy control rule table of Ksc

3.2 基于逻辑门限控制的制动能量管理策略

为了减少锂电池的充电次数,充分利用超级电容功率密度大、充电效率高、循环寿命长的优势,本文决定在超级电容的储能量未达到最大值的情况下优先利用超级电容回收制动能量,具体控制规则为:

1)当超级电容SOCsc大于或等于其上限值SOCsc_max且锂电池SOCbat大于或等于其上限值SOCbat_max时,驾驶员需求制动转矩Treg_req全由机械制动转矩Tmec提供,锂电池与超级电容均不参与制动能量回收。

2)当超级电容SOCsc和锂电池SOCbat不全大于或等于其最大值时,需判断此时电机可提供的最大制动转矩Tmc2_max和驾驶员需求制动转矩的关系,若电机最大制动转矩大于驾驶员需求制动转矩,则驾驶员需求制动转矩全由电机再生制动转矩Tmc2提供;若电机最大制动转矩小于或等于驾驶员需求制动转矩,则电机提供此时所能提供的最大制动转矩Tmc2_max,不足部分由机械制动转矩补充。

3)当电机进行再生制动时,计算电机功率Pmc2,若超级电容SOCsc低于上限值SOCsc_max,则优先利用超级电容接收电机功率,回收全部制动能量,锂电池不参与工作;若超级电容SOCsc大于或等于其上限值SOCsc_max且锂电池SOCbat小于其上限值SOCbat_max,则利用锂电池接收电机功率,回收全部制动能量,超级电容不参与工作,基于逻辑门限控制的制动能量管理策略如图3所示。

图3 制动能量管理策略流程图Fig.3 Flow chart of braking energy management strategy

4 仿真实验

4.1 参数匹配

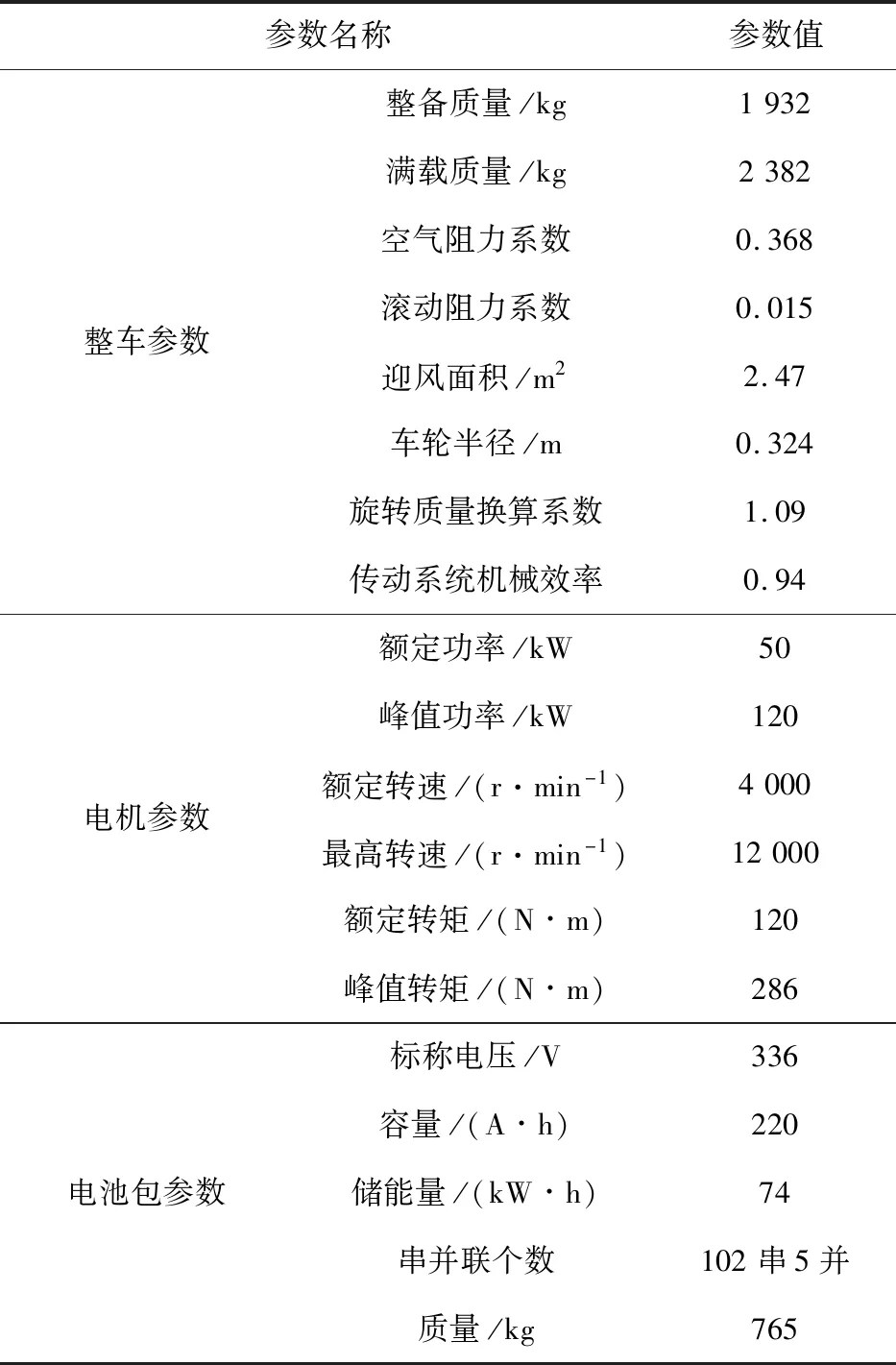

选用的单能源纯电动汽车主要参数见表3。

表3 单能源纯电动汽车主要参数Tab.3 Main parameters of single-energy pure electric vehicles

为了便于比较,本文设置复合储能电动汽车的整车、电机参数与单能源纯电动汽车的相关参数保持一致,仅需对锂电池包与超级电容参数进行参数匹配,选用的超级电容单体参数见表4。

表4 超级电容单体参数Tab.4 Parameters of supercapacitor monomer

由于超级电容的价格相对较高,所以从节约成本的角度超级电容数目不宜过多。考虑到双向DC/DC变换器在两侧电压比接近1时效率最高,所以从提高复合储能系统整体效率的角度来说超级电容组的最大电压应与锂电池包的标称电压相近,因此本文设置超级电容组由110节超级电容单体串联组成。由于超级电容组可以储存一定的能量,所以锂电池包的储能量可以相应降低,两款车型参数对比见表5。

表5 传统纯电动汽车与复合电源电动汽车参数对比Tab.5 Comparison of parameters between traditional pure electric vehicles and hybrid electric vehicles

4.2 仿真结果分析

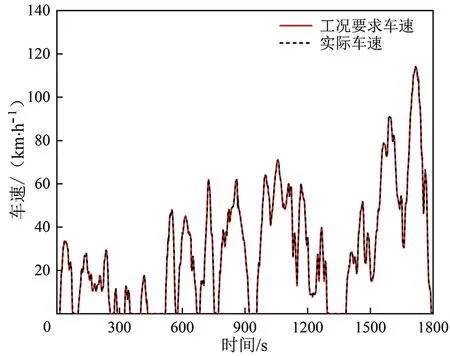

为了验证所提能量管理策略的有效性,探讨复合储能系统相比单能源系统的优势,本文采用符合中国实际工况特征的中国乘用车行驶工况CLTC-P对所建立的前向仿真模型进行分析,仿真过程中工况要求的理想车速与实际车速对比如图4所示。

图4 工况要求车速与实际车速对比Fig.4 Comparison of the working conditions required and the actual vehicle speeds

由图4可知,搭建的前向仿真模型在运行过程中车速跟随情况良好,说明本文建立的前向仿真模型精确度较高,满足仿真要求。

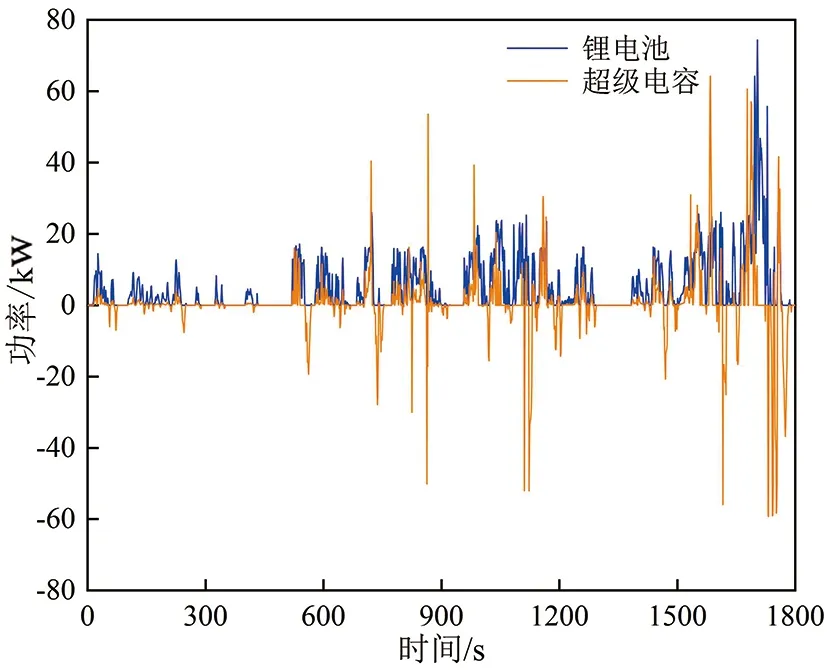

图5和图6分别为采用所提能量管理策略仿真时得到的锂电池与超级电容的功率分配曲线和超级电容SOC变化曲线。由图5和图6可知,在超级电容电量充足的情况下,采用本文提出的模糊控制策略可以有效降低锂电池的输出功率,但当超级电容电量不足且车辆需求功率较高时,锂电池仍需承担较大的输出功率;此外,采用本文提出的优先利用超级电容回收制动能量的逻辑门限控制策略可以有效减少锂电池的充电次数,及时为超级电容补充电量,有利于将超级电容的电量保持在一个较高的数值,为后续驱动工况承担峰值输出功率做准备。

图5 锂电池与超级电容功率分配曲线Fig.5 Power distribution curve of lithium battery and supercapacitor

图6 超级电容SOC曲线Fig.6 SOC curve of the supercapacitor

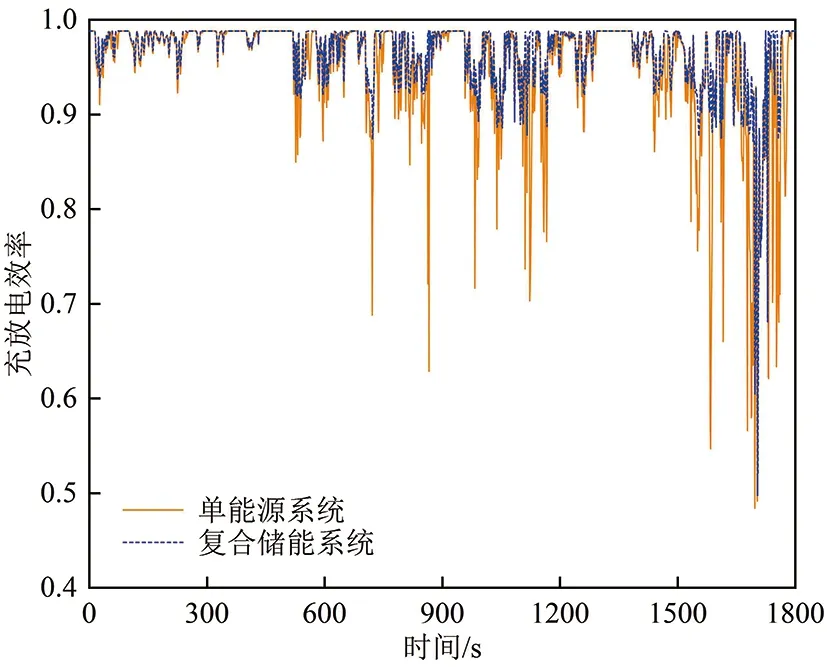

图7和图8分别为两种不同结构的电动汽车中锂电池的工作电流和充放电效率对比曲线。由图7和图8可知,与单能源系统相比,在超级电容电量充足且电机需求功率较高的情况下,复合储能系统中锂电池的放电电流显著减小,放电效率显著提高,有利于延长锂电池的使用寿命,降低整车能耗。

图7 锂电池电流曲线Fig.7 Current curves of lithium batteries

图8 锂电池充放电效率曲线Fig.8 Charge and discharge efficiency curve of the lithium batteries

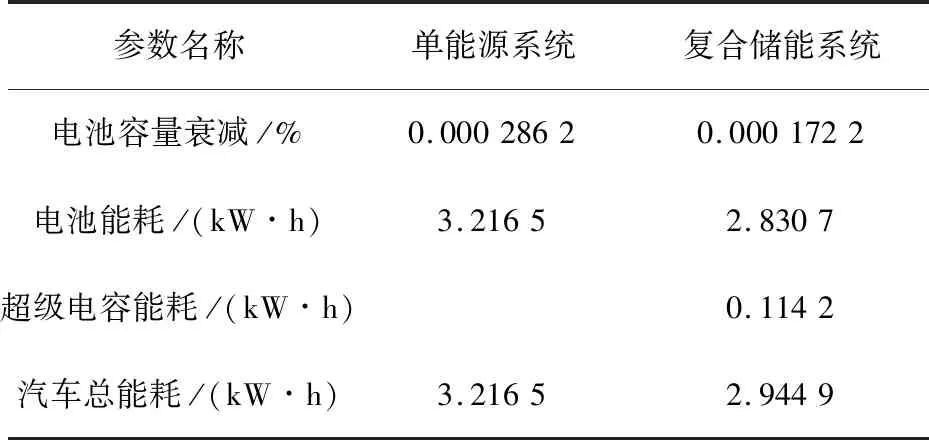

表6为复合储能电动汽车和单能源纯电动汽车行驶一个CLTC-P工况后的锂电池容量衰减和整车能耗数据。由表6可知,与单能源系统相比,采用复合储能系统可以有效降低整车能耗,减少锂电池的容量衰减,其中,整车能耗降低了8.44%,锂电池的容量衰减减少了39.83%。

表6 锂电池的容量衰减和整车能耗数据Tab.6 Capacity attenuation of the lithium batteries and vehicle energy consumption data

5 结论

1)本文所提模糊控制与逻辑门限控制相结合的能量管理策略控制效果较好,与单能源系统相比,采用所提能量管理策略的复合储能系统在超级电容电量充足的情况下可以有效降低锂电池的输出功率,减小锂电池的工作电流和充放电次数,相比于单能源系统可减少39.83%的锂电池容量衰减。

2)所提模糊控制与逻辑门限控制相结合的能量管理策略优先利用效率更高的超级电容回收制动能量,不仅减小了锂电池的充放电次数,还提升了储能系统整体的充放电效率,相比于单能源系统可降低8.44%的整车能耗。