氯化技术在固废资源和难处理矿石处理中的应用

张正阳 王海北 孙留根 杨玮娇 彭煜华 杨永强

(矿冶科技集团有限公司,北京 100160)

随着世界经济和技术的飞速发展,对金属的需求量达到了人类历史上前所未有的高度,近年来,随着对高品位矿石的不断开采,高品位矿石资源面临枯竭,低品位复杂难处理矿石、电子固废、工业生产活动中产生的冶炼固体废物在不久的将来会成为回收金属的主要资源。氯在相对低的温度下对许多化合物具有较高的反应性,对金属有很大的亲和力,可在低温下操作,对原料适应性强并可选择性氯化,氯化技术在矿物加工、金属提取、二次资源利用、危废无害化处理中具有广阔的前景。

目前,有色冶炼固废的处理方法主要有堆存、选矿回收、湿法冶金和火法冶金等。堆存无法从根本上解决固废无害化、减量化的问题。选矿法不需要消耗大量化学试剂,生产成本低,但适用性窄。如氰化尾渣,其表面性质受氰化试剂的影响,可浮性降低。冶金法具有综合回收有价金属的优点,但如何同时兼顾无害化、短流程、资源综合高效回收与分离是现在面临的主要挑战。氰化尾渣、磁性废料、钒渣等作为二次资源,含有贵金属、稀土、钒、锰等高价值元素。红土镍矿资源丰富,将逐渐成为镍资源开发的主要矿石来源,但由于其中的有价金属赋存状态复杂,需要采用强化冶炼的方式进行处理,由此带来了能耗高和设备强度要求高的问题。因其所含元素均易于形成金属氯化物的特点,相应的氯化技术也被开发。

本文将对氯化技术的原理进行简单阐述,重点综述其在氰化尾渣、红土镍矿、磁性废料、钒渣等特定领域的应用,以期能够为研究者开发工业固废等二次金属资源和多金属共生低品位复杂难处理矿石等原矿提供技术思路。

1 氯化技术的基本原理

1.1 氯化焙烧

氯化焙烧指的是在高温条件下,利用氯化剂、氯化剂分解或电离产生的有效氯化组分与矿石或固废中的有价金属结合形成氯化物。各金属氯化物的生成吉布斯自由能随温度的变化曲线如图1所示。

由图1可知,NaCl和CaCl2吉布斯自由能较负,说明其氯化物比较稳定。FeCl2、CuCl、ZnCl2、PbCl2的生成也较容易,氯化物相对稳定。含银氯化物的稳定性大于含金氯化物的。

图1 氯化物的吉布斯生成自由能与温度之间的关系

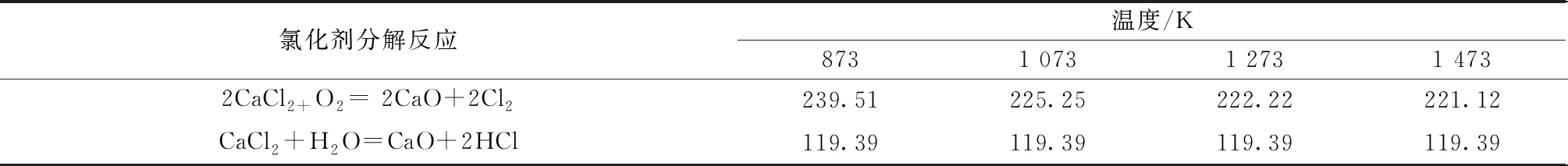

CaCl2由于价格低廉,常被用作氯化剂。固体氯化剂一般是通过分解为有效组分如HCl、Cl2等来发挥其作用。氯化钙与气相中的O2或H2O在高温条件下发生化学反应时的ΔG值见表1。

表1 CaCl2与O2或H2O发生反应的吉布斯自由能ΔG

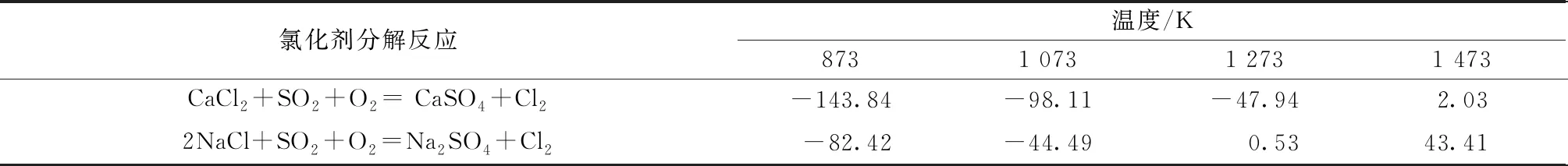

由表1可知,在873~1 473 K,CaCl2的氧化分解或水解反应的ΔG值均大于0,若无其它组分的促进,反应较难进行。为此,探讨其它组分存在时的反应情况。表2为温度在873~1 473 K内,CaCl2和NaCl在SO2存在时,氯化剂产生有效氯化组分的吉布斯自由能。

表2 氯化剂分解反应吉布斯自由能ΔG

由表2可知,在SO2和O2共存环境中,在873~1 473 K,CaCl2、NaCl与SO2发生反应的ΔG值均小于0,说明均可以生成有效氯化组分Cl2,SO2和O2同时存在可以促进氯化剂的分解。

1.2 氯化浸出

相同温度下,金属氯化物通常比其硫酸盐在水中的溶解度高。在氯化物浸出体系中,氯离子能与很多金属元素形成配合物,而且在氯化体系如盐酸溶液中,氢离子的活度相对更大[1]。这些因素共同构成了氯化浸出体系浸出剂的优势。

2 有色冶炼固废和复杂难处理矿物

2.1 氰化尾渣

氰化法因具有技术成熟、成本低的优势,目前依然是黄金冶炼领域提金的主要方法。采用氰化提金技术产生的氰化尾渣含有相对丰富的贵重金属和氰化物,含金量通常超过4 g/t,有些尾矿甚至超过10 g/t。氰化尾渣中的金通常以细微或超显微态包裹体的形式包裹于难熔矿物中,难以被有效提取。如何实现氰化尾渣的资源化和无害化具有重大意义。氯化冶金技术具有反应速度快、可选择性回收和对矿石适应性强的特点,可对氰化尾渣中的有价金属进行氯化、分离、提纯、还原和精炼。

氰化尾渣氯化处理技术通常分为火法和湿法,火法主要指高温氯化。由于贵金属具有惰性,研究者通常认为促使贵金属氯化的活性成分为具有强氧化性的Cl2。因为气态Cl2具有毒性和强腐蚀性,NH4Cl低温分解严重,NaCl适用于中温焙烧[2],而SO2和SiO2可以促使固体氯化剂在低温下发生分解,对于氯化剂来说,通常使用固体CaCl2。氰化尾渣含铁一般高于30%[3],因此在回收贵金属的同时,铁资源的利用也被研究者关注。

LI等[4]采用CaCl2为氯化剂处理赤铁矿型氰化尾渣时发现,在氧化气氛、CaCl2用量为5%、焙烧温度为1 323 K时金的挥发率超过90%;T<533 K时,固态CaCl2在辅助组分FeS存在下分解,产生少量Cl2,氯化裸露金单体;在533 K

QIN等[6]采用黄铁矿作为氯化添加剂,通过试验、热力学计算以及物相分析等手段证明了低温下,FeS2可通过与CaCl2反应,生成CaSO4和Fe2O3,从而促进Cl2的产生。在1 173 K时,金的回收率可达87%,在1 373 K时,金的回收率可达98.56%。值得注意的是,添加硫铁矿可以增加氯化后尾渣中铁的品位,有利于提高尾渣的经济价值。氰化尾渣中其它有色金属如铜、铅、锌也可以通过高温氯化回收。LONG等[7]以赤铁矿和硫铁矿混合型氰化尾渣为原料,在温度1 323 K、CaCl2用量4%条件下,得到金、银、铜、铅、锌氯化挥发率分别为84%、71%、72%、92%、69%,认为焙烧过程产生的SO2促进了CaCl2的氧化分解。

高温同步还原氯化对氰化尾渣中金和铁资源的回收均有益。因赤铁矿还原为磁铁矿时会经历膨胀、粉碎和晶格重组[8],还原阶段生成的浮氏体疏松多孔,为释放包裹金提供了良好的思路。

LI等[9]认为在赤铁矿型氰化尾渣高温还原氯化过程中,金的挥发率与铁氧化矿还原程度保持一致。他们认为,随着焙烧时间的延长,铁氧化矿经历Fe2O3→Fe3O4→FexO→Fe的转变,每一还原阶段释放的金都基本对应着提高的金氯化挥发率,其中金氯化主要发生在赤铁矿向浮氏体转变过程,期间超过85%的铁矿包裹金被暴露出来。WANG等[10]使用一步氯化还原焙烧法处理赤铁矿型氰化尾渣,发现在CaCl2用量6%、烟煤用量22%、温度1 473 K条件下,金挥发率可达83%,焙烧后,金主要被硅酸盐和金属铁包裹。进一步的动力学研究发现,金的高温氯化反应受界面化学反应控制,表观活化能为20.3 kJ/mol,焙烧产物经过磁选分离,得到铁品位92%、回收率84.9%的还原铁产品。

氯化还原离析法是一种在弱还原性气氛下进行氯化的技术[1]。李勇[11]采用氯化离析―浮选工艺处理氰化尾渣并回收其中的铜和贵金属,在CaCl2用量4%、焦炭用量6%、温度1 073 K条件下,得到的金、银、铜回收率分别为7.01%、82.9%、84.3%。

除传统焙烧外,强化焙烧技术也被用于高温氯化研究。微波通过材料内部的介电损耗转换成热能,直接加热材料,具有加热均匀、加热速度快和热损失低的优点[12]。由于矿物中不同组分的介电常数和介电损耗不同,在矿物内部微纳米尺度存在较大的温度梯度与热应力,这有利于打开包裹,释放有价金属[13,14]。含有CaCl2的氰化尾渣的介电常数约为5,这是利于快速加热的良好介电常数[15]。

LI等[16]采用微波氯化焙烧处理氰化尾渣,在CaCl2用量5%、焙烧温度1 173 K、微波功率1 300 W时,得到的金回收率可达85%。他们认为,尾渣内部高能量密度与外部低能量密度形成的热应力对材料结构破坏的微波热效应和分子振动时导致的旧化学键断裂和新化学键形成的微波非热效应共同促进金的高温氯化反应,提高反应速度。ZHU等[17]对微波氯化焙烧的优点也持有相同的看法,在焙烧温度1 123 K、CaCl2用量5%条件下得到96.6%的金氯化挥发率。

高温熔融氯化状态更利于氯破坏微细粒金包裹体。如SUN等[18]通过添加5%CaO做助熔剂,与氰化尾渣混合后在1 723 K下熔融,熔融状态下,分5次加入7 %CaCl2,进行熔融氯化焙烧,最终得到的金挥发率为95.53%,银挥发率为77.80%。

2.2 红土镍矿

红土镍矿是世界上最丰富的镍矿资源,其中的镍以类质同象结构分散在矿物中,传统选矿效果较差,目前主要采用直接冶炼原矿的方式进行金属提取。根据此类矿石中铁镍比、镁硅比及其含量的不同,通常将红土镍矿分为三类:褐铁矿型、中间过渡型(黏土型)和腐殖土型(硅镁矿型)。大部分褐铁矿型红土镍矿富含针铁矿以及钴、铬等有价元素,镁、铝、硅等元素含量较低[18,19],使其成为湿法冶金工艺处理的理想原料。腐殖土型红土矿具有低铁高镁高硅的特征,耗酸矿物多,常采用火法冶炼工艺。氯化法对矿物组成复杂多变的红土矿具有适应性强的优点,主要包括中低温氯化焙烧―水浸法、氯化离析―磁选法和氯化浸出法。

中低温氯化焙烧―水浸法利用镍、钴金属氯化物具有良好的水溶性,可在较低温度下进行焙烧,工艺流程简单,所用氯化剂一般为NH4Cl、NaCl、MgCl2、AlCl3、FeCl3和FeCl2。如LI等[21]以NaCl和MgCl2·6H2O(质量比0.4)混合物为氯化剂,在焙烧温度1 173 K下处理褐铁矿型红土镍矿并水浸回收镍、钴、锰,得到的镍、钴、锰回收率分别为87%、58%、53%,铁的浸出率仅3.2%。混合氯化剂表现更优的原因被认为是NaCl和MgCl2·6H2O可以形成低熔点共晶混合物,液态时氯化剂可以更好地与矿石接触。

红土镍矿经氯化离析法处理形成的镍铁合金可以通过湿式磁选的方式回收,通过控制还原剂的添加量、调整焙烧温度可以实现选择性还原。虽然选择NaCl、MgCl2、CaCl2或其它卤化物盐类氯化剂都可以与红土矿发生离析反应,但通常以CaCl2的效果最为有效。

氯化离析焙烧过程中一定量的含铁添加剂有利于提高镍的回收率,研究者也提出了不同的机理。XIAO等[22]采用氯化离析―磁选分离技术处理低品位腐殖土型红土镍矿(Ni 0.72%),在CaCl2用量15%、铁精矿添加量30%、焦炭用量15%、焙烧温度1 373 K条件下,得到的镍回收率可达90.33%,得到的镍铁精矿中镍、铁含量分别为16.16%、73.67%。他们认为铁精矿在高温下形成的铁氧化物可以溶解镍金属,形成固溶体并在磁选时同时回收,从而提高镍的回收率。李新海等[23]采用氯化离析技术处理腐殖土型红土镍矿并探究了添加Fe3O4和铁粉对离析过程的影响。试验结果表明,一定量的Fe3O4和铁粉有利于增加镍的回收率,Fe3O4经过氯化、迁移、水解或还原形成的FeO易与硅酸镁反应,形成富铁橄榄石相,从而破坏蛇纹石中硅酸镁的晶格,使其中包裹的镍参与氯化反应。

氯化浸出法在红土矿中的应用非常广泛。在常压酸浸时,氯化物体系对红土镍矿中金属的提取更有效。一方面,氯基工艺处理低品位红土镍矿具有高浸出活性、氯络合物稳定性和浸出试剂可再生的特点。另一方面,添加氯盐的盐酸体系具有更高的氢离子活度。WANG等[24]用盐酸浸出低品位褐铁矿型红土矿(含Ni 0.82%),在酸矿比1.25、液固比4、浸出温度353 K条件下,得到镍、钴、铁浸出率分别达到95.1%、99.0%、94.6%。LI等[25]在NH4Cl浓度3 mol/L、HCl浓度2 mol/L、温度363 K下浸出腐殖土型红土镍矿,所得镍、钴、锰的浸出率分别为87.7%、75.1%、95.6%,但铁的浸出率也达到了21.1%(主要是针铁矿的溶解)。LAKSHMANAN等[26]采用HCl和MgCl2混合溶液常压浸出褐铁矿型红土镍矿,发现在最佳条件下,镍、钴、铁的浸出率分别可达98%、86%、98%。ZHANG等[27]在423 K下、以Fe浓度178.9 g/L的酸性FeCl3溶液加压浸出腐殖土型红土镍矿,镍和钴的浸出率可达到82.8%和86.1%,铁以α-Fe2O3的形式沉淀,他们指出Fe3+对矿石具有分解作用。

在红土镍矿中,镍取代了铁氧化物晶体结构中的部分铁,镍与铁的浸出趋势具有一致性[28,29],这表明镍均匀掺入氧化铁矿物中。在这种情况下,镍高提取率的实现需要铁的大规模浸出或者氧化铁矿物结构的分解与破坏。根据这一思路,一些原矿预处理方式如预还原、活化煅烧等有助于提高镍反应活性。如FAN等[30,31]采用预还原―选择性氯化工艺处理褐铁矿型红土镍矿,在预还原阶段,镍和钴可以以铁合金的形式被还原,在HCl气体和固体氯化亚铁做氯化剂,焙烧温度733 K时,镍和钴的浸出率均可达到80%以上,氯化亚铁在高温下转变为赤铁矿。GARCES-GRANDA等[32]首先在703 K下煅烧褐铁矿型红土镍矿,煅烧后针铁矿转变成疏松多孔的赤铁矿,在HCl和NaCl组合浸出液中浸出,镍的浸出率可达92%,其浸出表观速率常数比未煅烧矿大一个数量级。

2.3 其它固废与低品位矿物

氯化技术在低品位复杂原矿如铜钴矿、低品位硫化镍矿等的处理上也有广泛的应用。除传统氯化技术外,在低熔点熔盐体系下发生选择性氯化反应的熔盐氯化技术也被研究者所关注,熔盐体系有利于O2-的溶剂化,金属氧化物离解生成的金属阳离子Mn+与阴离子Cl-可以形成稳定的配合物。熔盐氯化可以与熔盐电解技术结合,直接生产阴极合金。

氯化技术可以从磁性废料中回收稀土元素。氯化剂包括MgCl2、FeCl2、NH4Cl、Cl2等。如UDA[33]在1 073 K时,以FeCl2和活性炭作为添加剂处理磁泥,随后在1 273 K下蒸馏,Nd、Dy的挥发率分别为96%和94%,铁以铁合金的形式留在焙烧渣中。相较于CaCl2,FeCl2是一种熔沸点较低的氯化剂,在高温下使用,其液态或气态反应介质有利于氯化反应的进行。HUA等[34]以MgCl2-KCl二元熔盐体系(摩尔比6∶4,熔点743 K)处理钕铁硼磁铁废料时发现,与纯MgCl2熔盐相比,该二元体系具有更低的熔点和黏度,在1 273 K下,废料中90%以上的稀土元素可被氯化提取,铁则留在渣中与熔盐分离。

难熔金属氧化物的氯化提取工艺也被广泛关注,尤其是对碳化氯化反应的研究较为深入,碳的加入使得金属氧化物的氯化反应在热力学上更加容易。钨是熔点最高的战略金属。DE MICCO等[35]研究了1 023~1 223 K焙烧温度下,三氧化钨在氯气作用下的直接氯化,气体产物经检测为WO2Cl2。锡渣含有大量的铌和钽,BROCCHI等[36]利用碳化氯化法处理锡时渣发现,在1 173 K下,碳化氯化处理可以将大部分难熔金属氧化物(Nb2O5、Ta2O5、TiO2、ZrO2)转化为氯化物。ZHENG等[37]以Kroll工艺生产TiCl4过程中产生的氯化物废料(主要含FeClx)为氯化剂处理钛金属废料时发现,在1 200 K下,Ti的氯化挥发率达到99%,焙烧残渣中金属铁含量在99%左右。

钒渣中含有V、Cr、Fe、Ti和Mn等多种有价元素,具有回收价值。DU等[38]使用碳化氯化法处理预氧化钒渣时发现,钒渣经过预氧化,含钒尖晶石相被分解,主要相转变为Fe2O3、Fe2TiO5和Mn2V2O7,随后以氯气和石油焦分别作氯化剂和还原剂,在923 K下,V以三氯氧钒VOCl3形式挥发,挥发率为87.47%,铁的挥发率为18.79%。

LIU等[39]采用氯化焙烧―水浸法从钒渣中提取锰和铁以合成磁性锰铁氧体MnFe2O4,发现在复合氯化剂(NH4Cl-NaCl)用量200%,1 073 K下,铁、锰回收率分别为95%、72%,浸出液经过水热合成,产出MnFe2O4。钒渣中铁含量高是导致氯化剂用量高的原因,为了降低氯化剂用量,LIU等[40]首先对钒渣进行碳热还原处理,铁的金属化率达到85.4%,碳热还原钒渣在AlCl3-NaCl-KCl氯化体系,1 173 K焙烧温度下氯化,85.6%未被还原的FeO转变成FeCl2,随后在NaCl-KCl熔盐体系下进行熔盐电解获得阴极还原铁。

石油、食品、化工等行业每年产生约50~70万t废催化剂,废催化剂中含有Co、Cr、Cu、Ni、Mo、Ti、V、W等有价金属,其有价金属含量高达10%~35%,是重要的二次资源。这些有价金属可分为过渡金属和难熔金属,过渡金属氯化物沸点高于难熔金属,这是氯化分离催化剂载体中这两类金属的理论基础。GABALLAH等[41,42]研究了在氯气气氛和773 K下,废加氢精制催化剂的选择性氯化,钴和镍以氯化物形态留在焙烧渣中,回收率大于90%,钒和钼挥发进入烟气并经冷凝回收,回收率分别为80%和99%,反应气氛中保持一定的CO分压有利于提高金属氯化率。

随着高品位硫化镍矿资源的日趋枯竭,铜镍氧硫混合矿的处理将会愈发受到关注。MU等[43]在448 K下,以50% FeCl3·6H2O做氯化剂处理铜镍氧硫混合矿,水浸后,铜、镍的回收率分别为89.43%、92.33%。HAN等[44]以无水CaCl2作氯化剂处理模拟含钴废渣(1% Co)回收钴,在1 273 K时,钴挥发率可达90%。ZHANG等[45]在NH4Cl用量50%、573 K温度下焙烧刚果金铜钴矿,再经过热水浸出可回收95%的铜和90%的钴。

3 结论与展望

氯化技术可有效处理氰化尾渣、红土镍矿、稀土磁性废料、难熔金属废料、钒渣、废催化剂等难处理冶金和化工固废资源,高效回收其中的贵金属和稀有金属等,在低品位硫化镍矿和红土镍矿等难处理矿提取有价金属中的应用也非常广泛。此外,随着电子科技的快速发展,电子固废累积量也日益增多,电子固废中富含贵金属和铜,也是氯化技术的潜在应用对象。但由于氯的腐蚀性较强,防腐依然是氯化技术不可避免的问题,防腐材料的应用带来的额外成本也应被考虑。氯化技术的工业化应用还需要优化工艺流程,怎样最大化循环使用氯化剂,从而降低化学试剂使用量和生产成本,充分发挥氯化技术环境友好的优势也是未来使用该技术时应关注的关键和重点。为高效和经济利用固废和低品位难处理矿石中的有价金属资源,考虑选择性回收和提取具有重要意义,选择合适的氯化剂,控制反应氧势以及通过热力学分析选择合适的温度也是实际应用中需注意的主要问题。尽管如此,由于Cl对某些有价金属元素,如贵金属、稀土元素、Ni、V、Ti、Cu等,具有高活性和高选择性,对含有这些稀贵金属的难处理资源的回收和综合利用,氯化技术仍可作为理想选择方案。