铁矾渣免烧砖的制备及其泛碱抑制

陈贵斌

(铜陵有色金属集团 铜冠建安股份有限公司,安徽 铜陵 244101)

铁矾渣是热酸浸出湿法炼锌过程的副产物[1],约占整体渣量的40%[2]。我国铁矾渣的年产量约100多万t,现堆存量已达3 000万t[3]。铁矾渣沉淀通常为黑色块状晶体,密度较大,容易沉淀、过滤[4],具有成分复杂、含硫高等特点,且部分铁矾渣中甚至含有铅、锌、砷、铜、镍等重金属,其长期堆存可导致渣中有害物质渗入土壤和水体,对周围环境带来严重破坏[5,6],难以作为大宗建材的主要原料,尚无有效资源化利用手段。

目前,综合利用铁矾渣的主要方式为无害化处置和有价组分回收,部分产废企业对铁矾渣化学药剂稳定化后填埋,但因化学药剂稳定化处理成本较高,目前尚未得到大规模推广应用[7]。刘三平等[8]采用回转窑焙烧—收尘—浸出—沉淀转换的工艺处理铁矾渣,有效回收了铁矾渣中的In、Ge、Ga等有价金属。陈永明等[9]利用高碱和稀酸溶液浸出铁矾渣,得到Fe含量可达38.81%的浸出渣。铁矾渣具有粒度较粗、结构稳定和高硬度等特点[10],从物理性质来看,具备制备免烧砖的潜在可能性。基于此,本文采用安徽某湿法炼锌冶炼厂所产铁矾渣为原料,将其用于制备免烧砖,并系统研究引起泛碱现象的影响因素,优化免烧砖的制备条件,抑制泛碱现象的产生,为铁矾渣用于制备免烧砖这一综合利用途径提供参考。

1 原料性质

主要原料铁矾渣样品取自安徽某湿法炼锌冶炼厂,是锌浸出渣采用热酸浸出--铁矾除铁工艺中产生的灰黑色晶体块状物,其它原料均来源于该冶炼厂周边地区。其中,粉煤灰来自冶炼厂周边电厂,颜色为灰白色,密度为2.21 g/cm3;试验矿粉为冶炼厂周边某钢铁厂所产矿渣经烘干磨细处理制备得到的S95级矿粉;水泥原料为冶炼厂周边某水泥厂生产的P.O 42.5普通硅酸盐水泥;石灰石粉为周边某石场的废弃石屑,白色粉状固体。

原材料的主要化学成分见表1。由表1可知,铁矾渣的主要化学成分为SO3和Fe2O3,Na2O质量分数为6.98%。铁矾渣中的SO3在免烧砖体系后期水化时可能会形成硫酸盐[11],从而对整个免烧砖体系的耐久性造成不利影响,而Na2O是引起铁矾渣应用于免烧砖体系中出现泛碱现象的主要因素[12]。

表1 原料的主要化学成分

2 试验结果与讨论

2.1 免烧砖配方优化正交试验

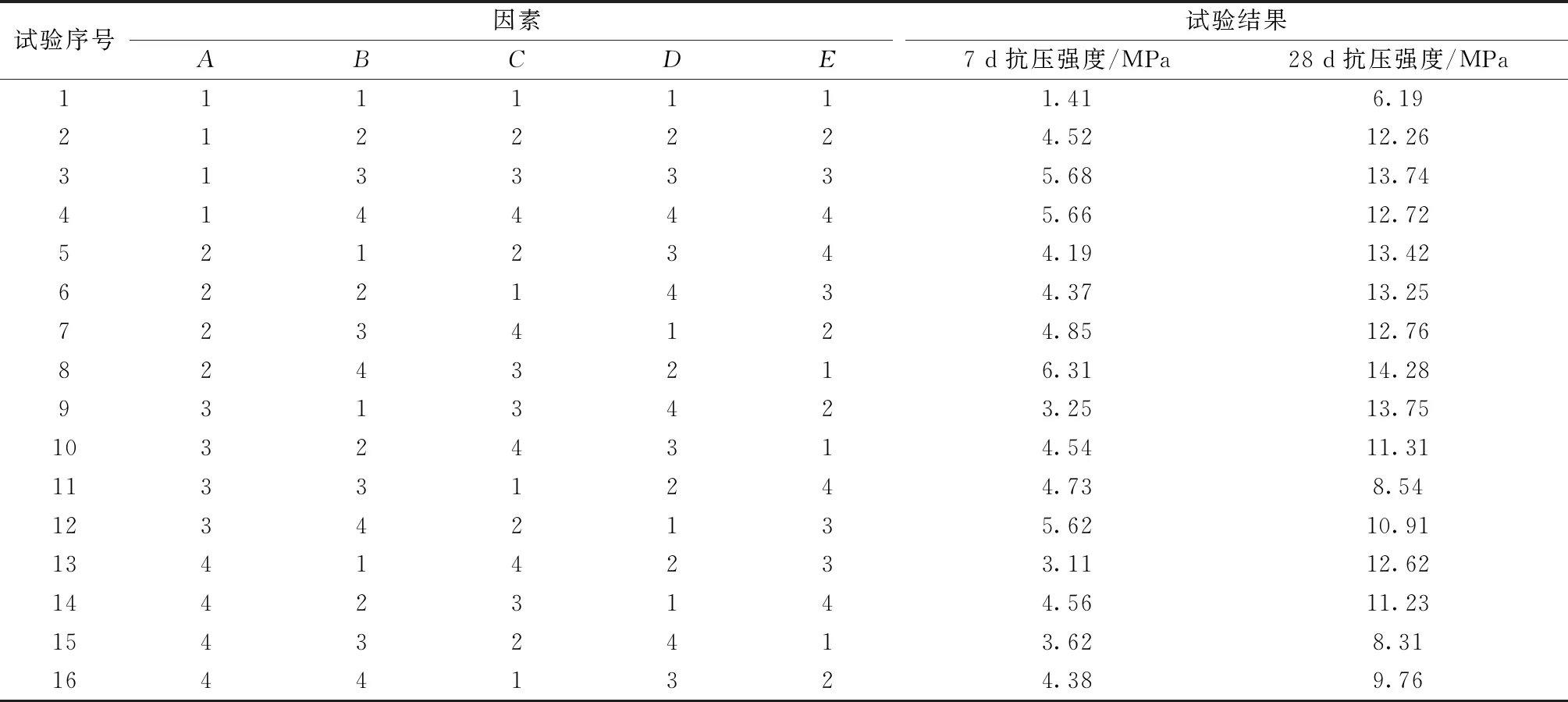

采用压制成型的方式制备免烧砖,成型压力为14 MPa,水灰比为0.14。以免烧砖成型养护后7 d和28 d抗压强度为参考指标,研究原料掺量对免烧砖7 d和28 d抗压强度的影响,从而确定铁矾渣等原料制备免烧砖的最优配方。设计如表2所示的五因素四水平L16(4)5正交试验表。试验结果见表3。

表2 正交试验因素与水平表

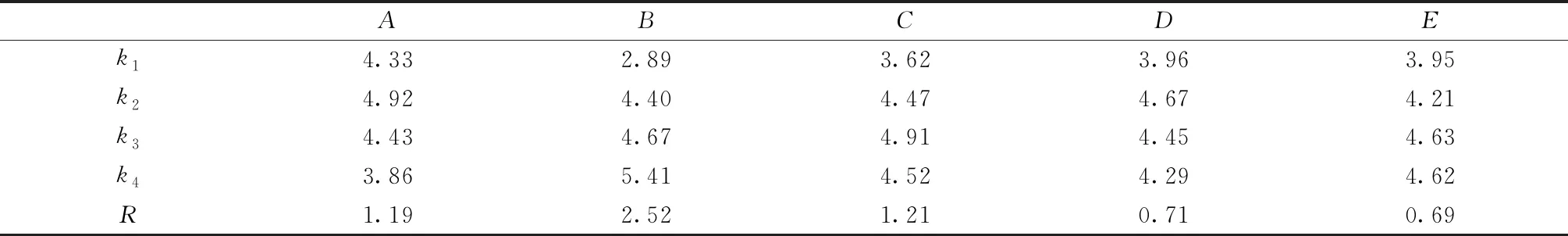

由表3可知,在16组试验中,采用试验8配方制备的免烧砖的7 d抗压强度和28 d抗压强度最高。经归一化处理后的优化配方为:铁矾渣26.42%、水泥18.87%、矿粉29.25%、粉煤灰15.09%、石灰石粉10.38%。7 d抗压强度极差分析和28 d抗压强度极差分析结果分别见表4和表5。

表3 正交试验结果

表4 7 d抗压强度极差分析结果

表5 28 d抗压强度极差分析结果

由表4可知,影响免烧砖7 d抗压强度的因素顺序为:B>C>A>D>E,最优水平条件为A2B4C3D2E3,最关键影响因素为水泥掺量。原因可能是在该配方体系中,只有水泥具有初期胶凝特性,可在前期的水化反应中为砖坯提供早期强度,水泥用量越大,免烧砖7 d抗压强度越高,对7 d抗压强度来说,归一化处理后的优化配方为:铁矾渣24.14%、水泥17.24%、矿粉26.72%、粉煤灰13.79%、石灰石粉18.10%。

由表5可知,影响该免烧砖28 d抗压强度的因素排名顺序为:A>C>E>D>B,最优水平条件为A2B2C3D3E3,即铁矾渣24.78%、水泥12.39%、矿粉27.43%、粉煤灰16.81%、石灰石粉18.58%,影响28 d强度的最关键因素变为铁矾渣用量,其次为矿粉,分析原因主要是在水化反应后期,铁矾渣作为免烧砖体系中的骨料对整个体系起到支撑作用,而矿粉中的胶凝组分通过水泥二次水化作用贡献了后期强度。

由表4和表5可知,最优水平条件为A2B4C3D3E3,归一化处理后的配方为:铁矾渣23.53%、水泥16.81%、矿粉26.05%、粉煤灰15.97%、石灰石粉17.65%,后续试验均使用该配方。

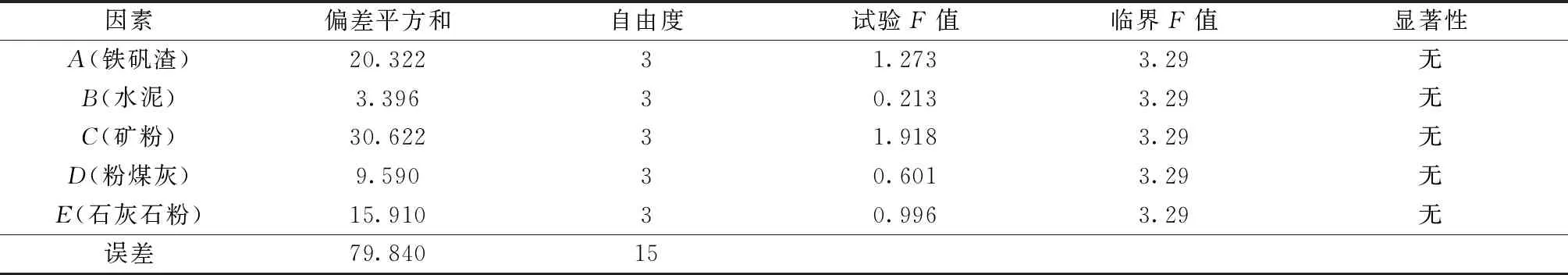

对16组正交试验的免烧砖28 d抗压强度结果进行方差分析,结果见表6。由表6可知,各因素的F值均小于临界值,各因素均无显著性。

表6 28 d抗压强度方差分析结果

2.2 泛碱现象抑制试验

由于免烧砖制备原料中有可溶性盐,且受免烧砖制备工艺参数条件如成型压力、水灰比等参数条件的影响,免烧砖中会产生孔隙结构,影响免烧砖的密实度以及砖体含水率,砖体中的水会沿毛细孔向外扩散,钠、钾、钙等物质被溶出,经蒸发后在试件表面形成泛碱[13]。泛碱现象的出现会导致随着时间延长,砖体表面强度大于内部强度,一些多余的水分难以析出,砖体内可溶盐淤积内部,体积发生微膨胀,从而破坏强度[14]。为避免或减少免烧砖出现泛碱现象,系统研究在优化原料配方下,免烧砖制备工艺条件等对泛碱的影响。

2.2.1 成型压力对泛碱现象的影响

采用试验优化配方:铁矾渣23.53%、水泥16.81%、矿粉26.05%、粉煤灰15.97%、石灰石粉17.65%进行成型压力条件试验,水灰比为0.14,不添加外加剂,试验结果见表7。由表7可知,免烧砖的7 d抗压强度和28 d抗压强度均随成型压力的增加而升高,泛碱程度随成型压力的增加有所缓解,但在成型压力达到20 MPa及以上时,免烧砖的抗压强度增长缓慢,对泛碱现象也无明显的改善作用,因此选择制备免烧砖的最优成型压力为20 MPa。

表7 成型压力试验结果

2.2.2 水灰比对泛碱现象的影响

水灰比是影响免烧砖性能的重要因素,在砖坯成型过程中,水分过少,无法保证免烧砖体系中水泥水化所需的水分,会导致水泥无法充分发挥胶凝作用,免烧砖的整体抗压强度较低,但成型水分过大,参与水泥水化反应剩余的水分会形成游离水,渗透在砖坯表面,形成孔隙,导致砖坯的密实度降低,从而影响后期强度[15]。

选择原料优化配方进行配料,在成型压力20 MPa下进行水灰比条件试验,试验过程不添加外加剂,试验结果见表8。由表8可知,随着水灰比的增加,免烧砖的7 d抗压强度和28 d抗压强度均先增加后减小,并在水灰比为0.14时达到最大值,而泛碱程度在水灰比为0.16时效果最好。综合考虑免烧砖的抗压强度和泛碱程度,选择水灰比为0.16。

表8 水灰比试验结果

2.2.3 外加剂对泛碱现象的影响

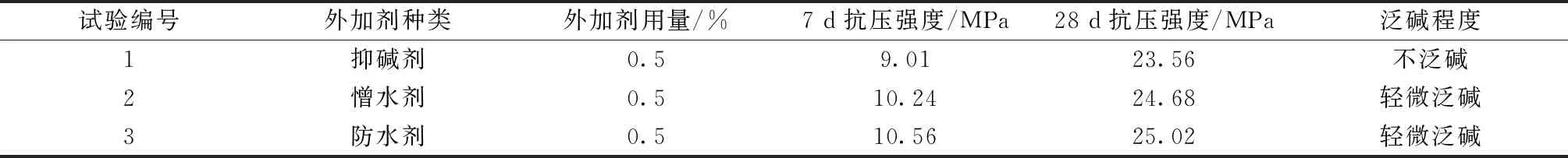

目前市面上针对免烧砖体系抑制泛碱现象的外加剂主要有抑碱剂、憎水剂、防水剂三类,其中抑碱剂的作用原理是他可以与表面的碱性物质进行中和反应,从而抑制免烧砖体系表面碱性物质的泛出,憎水剂和防水剂的作用主要是使免烧砖体系中的游离水迁移渗透到免烧砖表面,从而降低体系中碱的表层泛出。本研究主要考察三类外加剂对该铁矾渣免烧砖体系的泛碱抑制作用。采用的原料配方依然是最优配方,成型压力为20 MPa,水灰比为0.16,外加剂用量为0.5%,试验结果见表9。由表9可知,憎水剂和防水剂均可有效提高免烧砖的抗压强度,但对免烧砖的泛碱现象无明显抑制作用,抑碱剂可在不影响免烧砖7 d抗压强度和28 d抗压强度的基础上有效抑制铁矾渣免烧砖体系的泛碱现象。

表9 外加剂种类影响试验结果

3 结论

1)以铁矾渣为主要原料可以成功制备出强度优良且不泛碱的免烧砖,最优原料配方为:铁矾渣掺量26.42%、水泥掺量18.87%、矿粉掺量29.25%、粉煤灰掺量15.09%、石灰石粉掺量10.38%。

2)在最优原料配方条件下,免烧砖制备工艺条件如成型压力、水灰比和外加剂种类均可对铁矾渣免烧砖的泛碱现象产生不同程度的抑制效果,泛碱现象抑制效果最好的制备条件为:采用抑碱剂作为外加剂,成型压力为20 MPa、水灰比为0.16,该条件下所得免烧砖的28 d抗压强度值为23.56 MPa,达到JC 422—2007非烧结垃圾尾矿砖的标准要求。