面向智能车间的空中物流系统研究与设计

田学华,张志毅,贾广跃,吴向阳,滕 赟,胡祥涛

(1. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2. 华中科技大学无锡研究院,江苏 无锡 214100)

1 引言

物料搬运是生产过程中必不可少的活动,物流搬运的效率和质量直接影响生产效益和生产成本。在现代化制造业中,物流与仓储产生的费用占整个物流加工费用的30%~40%,因而智能物流系统成为智能车间、智慧工厂的重要组成部分。目前,在生产车间中,物流运输设备主要有AGV(Automated Guided Vehicle,无人搬运车)和RGV(Rail Guided Vehicle,有轨制导车辆)两种。AGV即自动导引车,是一种以电能作为动力,通过电磁或光学等非接触式自动导引装置,在无人操控的情况下沿着预定路径行驶到指定的地点,实现自动移载、搬运等功能的运输小车。作为一种灵活高效的输送设备,AGV在自动化仓储、智能生产车间和智慧物流系统中的应用日趋广泛。 RGV又叫有轨穿梭车,是一种轨道托盘搬运小车,由一个运行机构和一台链式或辑式输送机两部分组成,负责把货物分送到指定位置。RGV根据工作模式的不同可分为直行穿梭车和环形穿梭车。直行穿梭车又叫往复式穿梭车,其穿梭车系统简单、设备少、输送快速,但是运输能力有限。环形穿梭车由直行穿梭车升级而来,可以同时运行多台穿梭车,但是在轨道拐弯处穿梭车的平稳性难以控制,并且环形穿梭车对双轨道加工要求精度高。

AGV无需固定式轨道,RGV则按固定的轨道行驶。相对AGV,RGV以其卓越的性价比占据物流行业巨大的市场份额,其主要优点表现为速度及加速度快,轨道固定、行走平稳、停车位置精确,可靠性高、成本低、便于推广应用。但是,目前市场现有RGV用于智能车间物料配送仍然存在以下不足:

1)目前RGV主要用于重载或中载运输,尚缺少针对小型便捷式RGV,配合自动化生产线运送小型零部件、电子物料等;

2)目前RGV轨道都是布置在地面,占用地面空间;

3)目前RGV轨道都是环形或单向往复,柔性差,而制造车间是多个物流回环交叉。

针对上述问题,本文设计了一种集物料抓取、卷绕升降、自动输送等多功能于一体的空中穿梭车,该空中穿梭车通过空中轨道行走,节约了地面空间,采用精确定位、自动抓取、自动接驳、调度控制等一系列先进技术,智能化、无人化地实现物料的配送、回收等流转动作,有效地提高了车间物流效率和降低了物流成本。

2 系统总体设计

2.1 系统组成

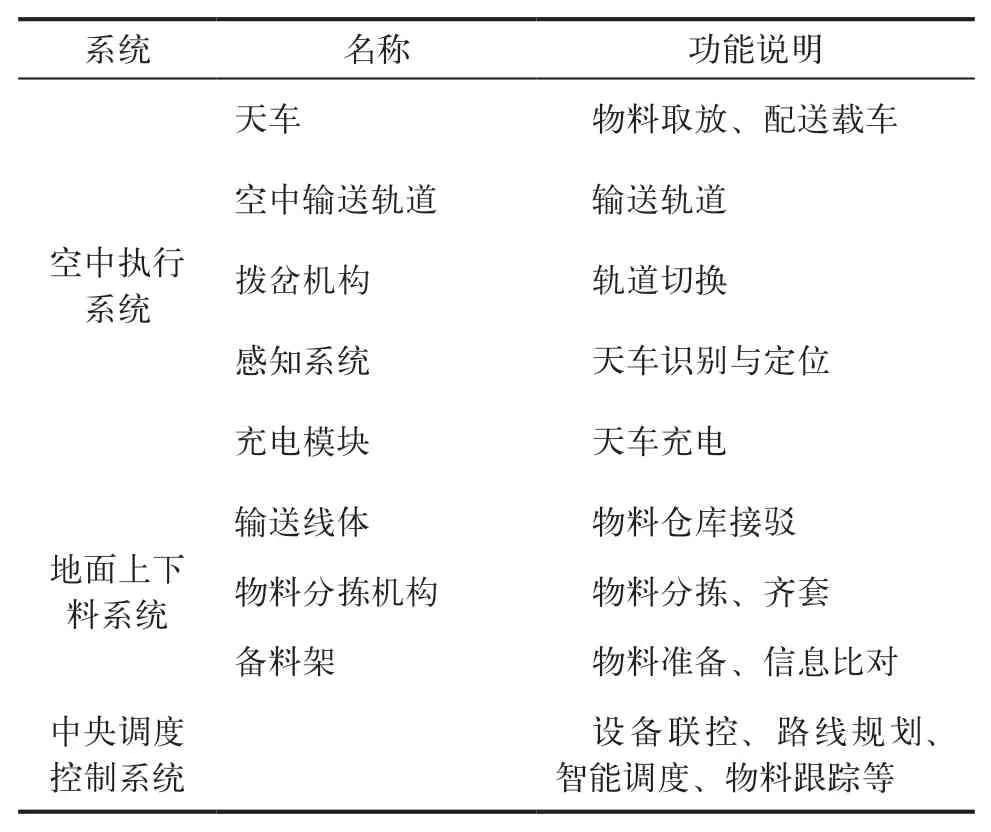

本文提出的空中物流系统主要包括空中执行系统、地面上下料系统、中央调度控制系统等,见表1。本方案具有精准定位、高效配送;信息互联互通,智能调度;空中轨道传输,集约空间;多功能集成,美观便捷等 优点。

表1 天车物流系统组成

2.2 物流系统业务流程

如图1所示,空中物流系统与MES进行信息交互,通过空中穿梭车自动配送,完成物料配送和尾料回收工作。主要分为以下步骤:

图1 物流业务流程

1)理料人员接收MES或其他上游系统工单备料信息;

2)理料人员在备料区理料,物料信息识别及物料齐套,根据生产任务分解成物料配送任务,人工触发物料配送流程;

3)空中穿梭车在取料点抓取物料,根据配送任务自动配送到指定下料点,放料;

4)下料点通过人工确认或传感器反馈物料已接收信息,闭环该物料配送信息;

5)产线人员人工取料,开始生产活动;

6)产线人员将空的静电箱放置在回收点,人工触发静电箱回收流程;

7)空中穿梭车根据任务优先级(一般来说物料配送任务优先级大于静电箱回收任务)在回收点抓取空的静电箱,自动配送到备料区静电箱回收点,放置静电箱;

8)理料人员接收空的静电箱,根据生产任务需要进行物料配送或放置在缓存区。

3 空中穿梭车设计

空中穿梭车也称天车,是空中物流系统的核心设备,下面详细介绍其结构设计方案和电控系统设计方案。

3.1 空中穿梭车结构设计

空中穿梭车高度集成物料抓取、升降、行走三个物料流转动作,具有灵活、简便、高效的特点,采用了多重安全防护措施,安全可靠。空中穿梭车在结构上分为上下两部分,采用钢丝绳卷绕实现升降。上半部分负责行走、钢丝绳卷绕升降、充电等功能,下半部分实现物料抓取、放置,如图2所示。

图2 空中穿梭车外观造型

行走机构是穿梭车的核心运动机构之一,位于空中穿梭车的上部,主要负责整个小车在轨道上的行走与定位,采用双电机驱动,以及激光扫码和电磁感应混合定位方式。卷绕升降机构位于智能穿梭车的中部,采用的是滚珠丝杆传动结构,主要负责取料机构的空中升降。取料机构,位于智能穿梭车的底部,采用双线轨同步带传动结构,能够依据几种给定的料箱进行取料和放料操作,并且具有收放定位和触碰防护功能。

3.2 空中穿梭车电控系统设计

(1)电机驱动控制

整个系统总共有四个直流无刷电机(两个行走电机和两个升降电机),每个电机需要一个Elmo电机驱动器。Elmo驱动器配有RS-232和CAN通信接口,这里选用CAN通信接口,四个电机驱动器通过CAN总线连接到电控板,一方面减少了系统连线,简化了控制,另一方面可以加强抗干扰能力。

(2)电量检测

电控系统通过检测电池母线电压来估算电池电量,当电压低于一定值时,开始报警反馈,并进入到充电区进行充电。母线电压是通过精密电阻分压进行检测,然后送到电控系统进行AD采样处理。

(3)行走准确定位

在轨道上原点、充电位、物流站点等停车点,穿梭车需要进行准确定位。在轨道参数信息已知且穿梭车知道自身位置(根据激光扫码)的条件下,穿梭车可以到达任意指定位置,但存在行走轮打滑、振动冲击、结构变形等带来的行走误差,所以需要电磁开关进行辅助精确停车。停车过程:穿梭车先到达指定停车点之前50 cm的位置(根据指定的位置计算行走脉冲并设置为位置模式),然后缓慢运行,电控系统时刻检测接近开关的状态,当接近开关导通(接近开关检测到金属片),穿梭车立即停车,读取激光扫码位置数据,进行位置校准。

(4)升降限位

在正常情况下只需精确控制升降电机位移(电机脉冲数)即可,但是考虑到异常断电情况,升降机构在上电时无法判断自身位置,所以需要进行标定处理。在上电时如果没有检测到限位点,则进行升降操作,直到检测到限位点,然后进行位置清零。

(5)轨道安全检测

穿梭车在轨道运行过程中,遇到停在轨道上的其他小车,需要停止运行并保持一定的安全距离。在穿梭车前端安装超声波测距传感器,电控系统实时检测超声波信号,判断运行轨道前方是否有障碍物。如果检测到有障碍物(检测间距小于某个值,如500 mm),则控制穿梭车保持一定距离(如300 mm)停车,然后进行报警反馈。当障碍物消失或者与其间距变大时,穿梭车可自主运行或者由调度系统调度运行。

(6)指令调度及状态反馈

电控系统留有无线通信接口,以便于调度系统和无线遥控终端来进行指令调度及状态查询。无线通信使用串口转WIFI模块,该模块将安装在电控板上。WIFI模块基于通用串行接口的嵌入式模块,内置TCP/IP协议栈,能够实现用户串口、以太网、无线网3个接口之间的任意转换。

(7)车体故障报警

电控系统实时检测车体状态信息,如电机状态、轨道安全状态、电池电量等,如果有故障信息,则车体可进行声光报警,声光报警采用有源蜂鸣器及红色 LED灯。

4 中央调度控制系统设计

调度控制是智能车间物流有效运转的关键,要求实现:生产管理系统的无缝对接、配送资源高效分配和运用、生产调度任务的实时动态优化以及全过程跟踪管控。本文设计了空中物流系统调度策略,详细介绍如下。

4.1 空中穿梭车运行逻辑

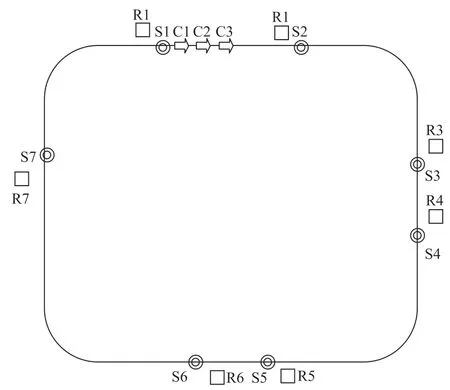

为便于理解,本文设计一环形物流轨道,包括3台穿梭车共轨运行,如图3所示。其中R为激光扫码信号点,S为接近开关感应位置,C为穿梭车位置,轨道长度尺寸等参数已知。

图3 空中物流系统示意图

3台空中穿梭车默认停在S1~S2之间,逆时针单向循环行走。每台空中穿梭车接到任务后,会经历启动、运行和停机三个过程,每个过程如下:

(1)启动过程

调度系统发送启动指令,停车区小车依次开始缓慢运行,当R2检测到C3后,C3小车在S2点停车校准,调度系统发送指令告诉小车所在位置点(取料点S2),C3记录车体位置,然后调度系统开始调度C3。等C3离开后,C2、C1小车依次前进补位,等待调度系统进行 调度。

在启动时,小车位置有可能不确定,所以启动后小车遇到第一个停车点时,不管其在哪个停车点,都需要通过激光扫码确定位置进行校准操作,调度系统再把该位置信息发送给小车,小车就可以根据调度指令自主在轨道上运行。

(2)运行过程

调度系统发出指令调度小车到指定点,小车运行进入到指定停车位置点后,发送准备就绪信号,调度系统根据小车的位置来发送取料或者卸料指令。小车在运行过程中遇到轨道障碍时进行停车报警,然后上传自身报警信息,障碍消除时,解除自身报警信息,等待调度系统进行调度(或自主进行运行)。

(3)停机过程

调度系统发出停止指令后,小车运行到停车区间,依次等间距停在轨道上待机等待。

4.2 智能调度策略

对空中穿梭车进行智能调度,以实现均衡化物流配送。在空中物流系统工作原理的基础上,本文将Dijkstra算法、时间窗算法嵌入到遗传算法中,获取最佳任务分配方案和规划路径,实现多台空中穿梭车无冲突运行,以及配送时间最小化。

智能调度的基本任务:设在物流系统中有n台空中穿梭车、m个待执行任务,有若干个工作站点和物料仓库站点,通过分配运输任务、空中穿梭车数量及其工作任务,在满足运行路径、运行时间、车辆性能等约束条件的前提下,以最大配送时间的最小化作为优化目标,目标函数可以表示为

式中,T为第i辆空中穿梭车完成其被分配的全部任务的结束时间;t为第i辆空中穿梭车执行第j号任务所需时间。

在空中环形轨道运行中,穿梭车防碰撞成为路径规划的核心问题。空中穿梭车行驶存在的冲突主要分为两种类型,即赶超冲突、路口冲突,如图4所示。

图4 RGV调度中冲突的类型

解决上述冲突的方法包括

1)路径铺设法。通过设置主副车道,并设置若干避碰规则。该算法简单稳定,但不具备通用性。

2)交通规则法。根据系统需求确定空中穿梭车任务优先级,利用全局规则指导空中穿梭车运动,采用等待策略解决路口冲突问题。

3)单向图方法。对拓扑中的所有路段规定运行方向,其效率取决于电子路径规划是否合理,搜索出的路径可能会存在转弯频繁的现象。

4)重新规划路径法。将冲突路段设置为不可用,从空中穿梭车当前位置的下一节点重新规划路径,以避免冲突。

5)预测式避碰。预先规划好空中穿梭车的最优路径,预测空中穿梭车之间路径是否会发生冲突,通过冲突检测和冲突消除方法优化系统运行。

考虑到本项目运行环境的特殊性,拟采用两阶段调度策略,第一阶段,离线生成路径库;第二阶段,基于时间窗算法完成在线路径规划,实现避碰。离线阶段生成路径库,利用图论中单车路径规划方法,采用Dijkstra算法求取最短路径。基于Dijkstra算法生成包含最短路径和次短路径的最短路径库,有效避免随机生成解质量不高的现象。在线阶段的路径规划结合了交通规则法、预测式避碰方法,控制系统中各节点、路段上穿梭车的通过时间。采用遗传算法,综合考虑运行时间、停车次数、等待时间等因素,优化路径选择方案,解决多车系统调度问题。

5 结论

本文基于智能车间多品种小批量的生产特点,提出了一种空中物流模式,设计了一种空中穿梭车,包括运动机构、电控系统和调度策略。空中穿梭车的特点是集物料抓取、卷绕升降、自动输送等多功能于一体,解决了传统AGV物流模式占用地面空间、运行障碍多、配送效率低等问题,实现智能车间多品种变批量物流需求。