动力电池催生回收蓝海,智能化是关键

文/本刊编辑部 段少敏

2022年上半年,双碳目标的设定,动力电池退役潮的涌动,动力电池原材料锂、镍、钴价格的大幅度上涨,而我国在电池原材料锂的提取方面,面临着开发难度大,提取难度高的困境。相比之下,废旧电池中锂的比例较镁锂矿石中的还高。废旧动力电池经回收利用形成全生命周期生态闭环,无论是从产业角度还是生态角度都是利大于弊的。这既能缓解动力电池原材料的供应问题,又能创造良好的社会效益和经济效益。

政策助力,市场推动

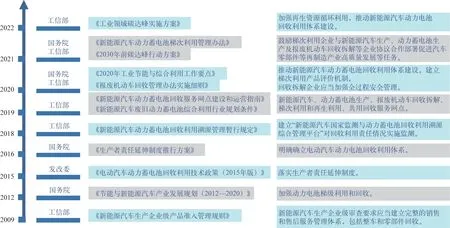

任何一个行业在发展初期,政策激励和标准制定都是产业化发展的重要驱动力。我国从2009年就对新能源车动力电池的回收做了相关要求,2019年开始,更是密集出台多项政策,涉及动力电池的回收网点建设、综合利用、梯次利用和回收模式等。有关动力电池的相关标准出台数量占全球40%以上,已经发布包装运输,梯次利用余能检测、拆卸要求,再生利用拆解规范、材料回收等相关法规,为动力电池的回收利用奠定了基础。随着回收利用标准体系法规框架逐步健全,具体内容将逐步完善,具体涵盖通用要求、管理规范、碳排放管理、绿色生产、安全要求、梯次利用、再生利用等业务板块。

图1 2009-2022年我国动力电池回收相关政策

在政策的推动、标准的助力作用下,动力电池回收体系逐渐成型。但从市场来看,符合《新能源汽车废旧动力蓄电池综合利用行业规范条件》的企业目前只有41家。从企业名单不难得知,目前动力电池回收企业分4类。第一类是第三方动力电池专业回收机构,以格林美、邦普为代表。第二类是整车企业,以比亚迪为代表。第三类是动力电池厂商,以国轩高科、中航锂电为代表。第四类是电池材料厂商,以厦门钨业为代表。与41家白名单企业形成强烈对比的,是数以万家涉及动力电池回收业务的相关企业。

在政策及市场的双重推动下,加上原材料价格的不断上涨,动力电池回收产业化必将提速。在双碳目标和制造强国背景下,动力电池回收势必要走节能、清洁、高效自动化的路线,才能与目前制造业整体相向而行。事实也是如此,回收企业在寻求以合作的形式走深向实,这对于处在发展初期的行业来说是降本增效的选择。原材料的上涨对动力电池整个供应链的影响将常态化,企业已经意识到,建立安全、强韧性的生态闭环才是终极方案,寻求合作,才能从根本上解决问题。与此同时,动力电池产业链企业目前亟需提升高端制造能力,引导资源集约利用,加强回收循环。

“蛋糕”大挑战多

随着双碳政策的稳步实施,新能源汽车的加速渗透,导致动力电池的需求大幅增加。在刚刚结束的2022年世界动力电池大会上,一组数据让动力电池再一次站到了风口上。截至2022年6月底,我国动力电池装机量累计达531.9GWh,保持全球领先。

自2018年以来,我国动力电池装机量连续4年占据全球装机量约五成左右。在2021年全球动力电池装机量前十强的企业中,我国企业市场份额约为48%,宁德时代更是连续五年占据全球动力电池装机量第一的位置。与此同时,依托于我国制造业整体水平的智能化升级,动力电池制造技术显著提升。动力电池产业链目前也已经涵盖基础材料、电芯单体、电池系统、制造装备等各个环节。

以目前市场占有率最高的新能源汽车动力电池为例,其平均寿命一般被认为是5~8年,一般来说,当动力电池的容量衰减至80%,就需要退役处理。根据赛迪顾问数据,中国自2018年开始进入动力电池大规模退役期,2020年退役的动力电池已经有25.6GWh,预计2025年退役的动力电池将达到174.2GWh。新能源汽车市场日渐繁荣的背后,隐约可见的是一个体量日渐庞大的动力电池回收蓝海市场。国际能源署预测,未来10年动力电池回收行业的规模将达到1 648亿元。

目前,动力电池回收主要有梯次利用和再生利用。在退役的动力电池容量处于20%~80%区间时,梯次利用是首选。退役电池可以二次应用在对电池容量较低的场景,比如储能、基站备用电源、定频电车、充电宝等。当电池容量降至20%及以下,不具备梯次利用价值时,则可以再生利用,提取出贵金属等可循环利用组分。但梯次利用的成本很高,可被重新利用的电池品质参差不齐,市场主体不明确加上一系列难题,经济效益较差;动力电池再生利用目前正面临着拆解难和提取难的双重技术壁垒。

拆解难。一是基于安全性方面的考虑,电池结构组装首要满足其密封性、耐压性等,较少考虑后续的拆解。二是市场上的电池规格众多,很难形成较为统一的拆解技术,为自动化拆解产线设置了更多技术难题。

提取难。通过精细拆解技术,需要将电池中的正负极材料、电解液、隔膜等材料分开。具体的提取工艺非常繁杂,如何保证清洁、安全、高效,以及拆解后贵金属的提取技术等问题,也是目前面临的不小挑战。

动力电池拆解或将最先实现智能化

尽管退役动力电池的回收和梯次利用还有不少问题亟待解决,但是推动退役动力电池再利用产业和循环经济模式的可持续发展已成行业共识,动力电池回收已经呈现快速发展态势。在2022世界动力电池大会上,中国科学院院士欧阳明高提出,“动力电池产业的智能化,包括智能设计、智能制造和智能控制,是动力电池产业未来的发展趋势。中国要提出新一代智能电池,实现从材料选择,电池设计、制造、使用、回收的全链条智能化。”动力电池拆解作为动力电池回收的重要环节,目前而言,可能是最先实现智能化的环节。据了解,格林美目前已经研究出一种电池包无损拆解的系统。同时我国部分先进的动力电池拆解回收线已经实现了自动化拆解,下一阶段将向智能化拆解迈进。从目前智能制造的发展程度来看,未来动力电池智能拆解线,可以通过全流程数据管控的MES,以柔性运动控制单元,结合多任务执行机构工作站、机械臂、影像识别与运动定位等,来实现废旧动力电池高效、清洁、安全的拆解回收。

动力电池回收当前正处于发展的初级阶段,回收利用更不是一蹴而就的。通过制定政策,分清各主体在回收供应链中的责任,在确保废旧动力电池回收有效且正规的基础上,借鉴国外动力电池回收的先进经验和制度,不断优化回收体系,智能化升级产业链各个环节,以清洁、安全、智能为目标,稳步推进智能化产线,建设动力电池回收数字化工厂,动力电池回收市场才能变得更加有活力。