基于化学计量理论的煤炭地下气化过程能量回收评价方法

苏发强,范伟涛,浦 海,高喜才,荆士杰,辛 林,张 涛,武俊博,邓启超

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3.西安科技大学 西部煤炭绿色开发国家重点实验室,陕西 西安 710054;4. 山东科技大学 安全与环境工程学院,山东 青岛 266590)

煤炭是已探明世界储量最丰富的化石燃料,从安全和高效利用资源的角度来看,煤炭也是满足能源快速增长需求的主体。但是大量煤炭燃烧所产生的废气污染对环境造成的危害阻碍了其在工业生产及能源转化上的应用。为应对解决煤炭燃烧带来的污染问题,洁净煤开采技术开始得到越来越多的重视和发展。煤炭地下气化(UCG)作为洁净煤开采技术之一,是一种新型高效绿色的煤炭开采技术。典型UCG系统包括1个目标煤层和2个从地面向煤层钻入的垂直或具有一定角度的钻孔,一个钻孔用于注入气化剂(空气、氧气、水蒸气等)使煤层进行有控制的原位燃烧,在气化通道发生类似于地表气化炉气化的一系列气化反应,生成气化煤气从另一个钻孔排出,在地面进行回收和净化利用。煤炭地下气化过程是一个复杂的动态燃烧过程,气化区域在气化后会产生气化空腔并发育演化形成燃空区。当燃空区发育到一定规模时,气化区围岩及上覆岩层产生大量裂隙,甚至导致顶板垮落,可能会引起地表沉陷和地下水污染等一系列问题并影响地下气化的正常进行。

气化空腔的发育很大程度上取决于煤在气化炉中的气化反应程度和反应速率,而气化空腔体积和耗煤量作为评价气化效果的重要参数,难以实现原位观测。另外,利用基础的科学分析试验很难精确模拟出煤炭的实际气化过程,与煤炭地下气化产气能量评价的相关研究也相对缺乏。并且,地下气化系统类型及试验参数选择的差异也会导致不同的气化结果。因此,研究不同气化系统设计及试验操作参数条件下煤制气成效评价所需的关键参数,对整个气化过程的能量回收评估及实现高效的煤炭地下气化具有十分重要的意义。

煤炭地下气化过程复杂,工艺流程独特,目前对于气化过程中的气化空腔发育、气化效率及其影响因素、以及基于化学方法对气化过程的分析等,国内外学者进行了许多研究。詹俊怀等在物料与能量守恒的基础上,通过有效能平衡方程确定的煤炭气化有效能效率,提出了一种评估煤气化过程气化效率的评价方法;段天宏通过进行基础试验和利用Matlab建立了不同气化剂气化条件下的气化指标计算模型并进行了模拟计算,并与不同气化工艺的气化效率计算方法进行对比,对UCG过程中的能量转化效率评价方法进行了优化,并验证了其有效性。单佩金等基于煤炭地下气化小模型试验,结合热力学定律和热化学理论分析了不同气化剂对气化效率的影响;YANG Lanhe等通过UCG现场中试试验考察了富氧-水蒸气气化工艺对提高H产量的促进作用,并优化了相关气化剂注入参数。 PRABU V等通过使用特殊木材和煤制作气化装置模拟煤炭地下气化过程,并研究了气化腔体的扩展和空腔发育速率;王喆等通过大型相似模拟试验研究了煤炭地下气化反应过程中气化区上覆岩层温度场的变化情况;WANG Zuotang等通过现场试验考察了不同气化工艺对煤炭地下气化效率的影响;唐芙蓉、赵东明对热-力耦合作用下燃空区覆岩温度场和裂隙场的衍化规律进行了数值模拟研究;ZAGORSCAK R等通过试验考察了不同气化剂配比和速率对气化过程的影响;ADAM Smoliński等用化学方法对褐煤及硬煤煤层在煤炭地下气化过程中产生的废水有害无机物进行了分析研究。但是基于化学计量学理论来评估整个煤炭地下气化过程中能量回收情况的理论及试验研究相对较少,同时也缺乏普遍适用于评价煤炭地下气化效率的精确方法。

笔者针对目标煤层不同的矿床埋藏条件和水文地质条件,设计并进行了不同的链接孔模型和同轴孔模型UCG试验,考察了不同气化通道类型以及气化剂流量对生成气成分和气化效率的影响。采用全程温度监测方法对气化区温度场分布情况进行观测,通过气化空腔石膏填充后的切割断面直接观测来考察气化空腔变化情况,同时使用气相色谱仪对气化煤气成分及热值进行解析。为了精确评估整个气化过程,本研究还提出了一种基于化学计量法,利用解析的气化煤气组分及热值结果结合煤样的工业及元素分析结果等评估各项能量回收参数的计算方法。通过对比不同UCG模拟试验,考察了气化通道类型以及气化剂对气化效率的影响并初步验证了所提出的气化过程能量回收评价方法的有效性。

1 试 验

1.1 煤样及试验系统设计

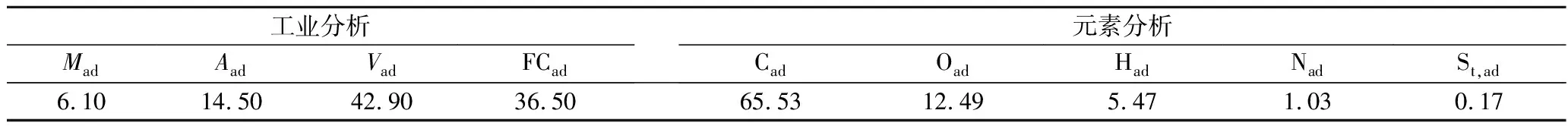

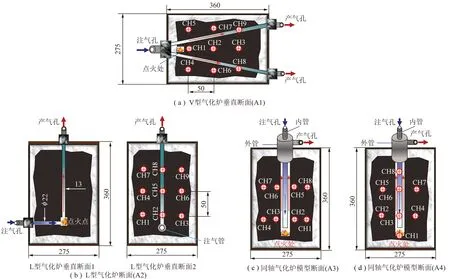

实验室使用的煤块形状为矩形棱柱,表1给出了模拟试验所用煤样的工业分析与元素分析(C,H,N,O组成)结果。试验用煤样含有较高的挥发分(42.90%)与灰分(14.50%),而固定碳(36.50%)相对较低,含硫量小于1%,属于低硫煤。试验设计了3种气化通道类型,即V字型、L字型链接孔模型以及同轴孔模型,共计4组试验,分别命名为A1(V型),A2(L型),A3(同轴型),A4(同轴型)。

表1 煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal sample %

本研究考察了V型和L型链接孔模型以及同轴孔模型UCG模拟试验结果。V型模型试验在工艺上类似于Lawrence Livermore国家实验室(LLNL)在20世纪80年代开发的“长壁”可伸缩注入点(CRIP)气化工艺。在L型模型试验中,注气井和生产井可以根据煤层的不同埋藏条件和倾角,设计成不同的夹角,点火处可以设置在特定的位置。同轴UCG模型成本要低于链接孔模型,适合小规模、水文地质条件复杂的目标煤层。图1为一个简单的同轴垂直单孔,只需从地面向煤层打入单个钻孔并安装同轴套管,其中,内管可以自由滑动并调节进气口的位置,以实现定点精确点火和控制气化区的移动。表2列出了各试验的系统类型及相关操作参数信息。UCG模拟试验系统如图2所示,主要包括小型气化炉主体、气化剂注入系统、实时称重器、过滤净化罐、温度及声发射监测系统和气相色谱分析仪等设备。

图1 同轴孔型UCG原理示意Fig.1 Schematic diagram of coaxial UCG

表2 UCG试验系统类型及相关操作参数Table 2 UCG test system type and related operating parameters

各UCG试验模型的截面和尺寸如图3所示。气化炉壁由一定厚度的耐热混凝土浇灌而成。将煤样整形为长方体形状,并用耐高温混凝土浇灌固定在炉罐内(27.5 cm×36 cm)。根据设计的气化通道类型在气化区钻取孔洞并连通用作气化通道,并在桶壁上钻孔布置温度传感器(CH1~CH9)用于实时监测气化区温度,传感器位置如图4所示。电子称重器用于监测UCG模型在气化试验过程中的实时质量变化。过滤净化罐安装在产气孔,用于冷凝过滤气体产物气中的水和焦油等杂质。在一定的时间间隔内,将过滤后的干燥产物气取样到气相色谱仪中进行在线分析。

1.2 试验流程

在试验开始时,用点火装置点燃煤块,并在着火点放置木炭碎片等易燃物助燃。点火装置为(长管)气喷枪,喷焰温度较高,从而快速点燃煤块和助燃材料以产生足够的高温环境。然后,将气化剂供应系统连接到气化炉注气孔位置,向气化通道内以5 L/min的流速通入纯氧,以确保成功点火。点火过程通常持续约10 min,通过实时温度与气体监测进行调控。点火阶段,在系统末端气体放流位置进行气体点火测试,气化区点火位置附近热电偶监测温度快速上升,生成气中H,CO,CH等主要可燃气体成分含量持续升高,当生成气体被顺利点燃,标志着试验点火成功。在点火成功后,以不同流速鼓入气化剂,实时监测气化炉模型内部温度变化,监测生成气气体浓度和模型整体质量。本研究中试验A3,A4的同轴内管分别为耐热钢管与耐热陶瓷管。温度较高的生成气通过含有水和其他冷却液体的过滤罐进行冷却净化。每隔30 min将干燥和清洁的产品气体取样并泵入气相色谱仪,对煤气成分进行在线定量分析。另外,在操作参数调整的特殊时间点也进行了煤气的取样和分析。

图2 UCG模拟试验系统Fig.2 UCG Simulation test system

图3 实验室气化炉模型结构示意Fig.3 Schematic diagram of laboratory gasifier model structure

图4 煤炭地下气化反应过程示意Fig.4 Schematic diagram of coal underground gasification reaction process

笔者考察了不同气化剂流量对各模型气化试验过程中生成气成分、比例、热值及气化效率的影响。

1.3 试验监测

试验主要监测手段为温度与生成气体实时监测。在UCG过程中,气化区的温度分布能够准确反映气化试验进程,并有助于考察气化区推移及燃空区的发育演化规律等。对生成气体组分及浓度的实时在线分析可以精确掌握气化区气化燃烧的状况,并为各项操作参数的调整提供依据,确保气化过程的持续稳定运行。本文中各试验均配备了热电偶对气化区煤层温度进行监测。各试验系统均采用气相色谱仪对生成气气体成分浓度进行监测分析,每隔30 min(必要时偶尔1 h)对生成气进行采样和分析。通过对比生成气组分及浓度变化,及时对气化反应异常情况作出相应调整。

2 试验结果及分析

本研究共进行了4组不同设计操作参数的UCG模拟试验。采用分层位温度监测法对试验气化区域温度进行实时监测,通过对比各试验温度与生成气组分及浓度变化,研究不同气化通道类型以及气化剂流量对生成气成分和气化效率的影响。

2.1 温度监测结果

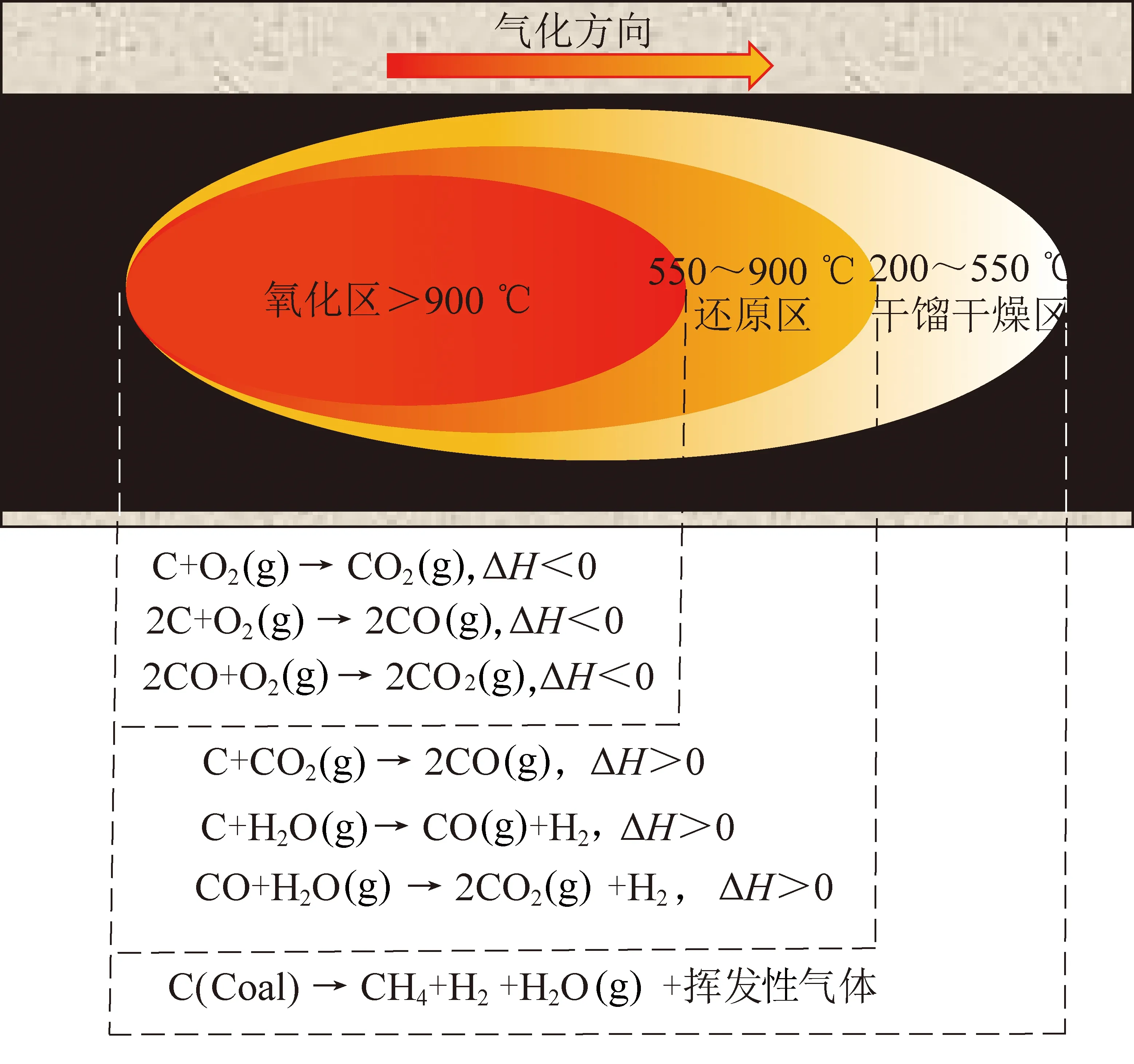

煤炭地下气化过程涉及传热传质、流体流动、气固两相化学反应等问题,是一个复杂的物理化学变化过程。在UCG过程中,煤炭燃烧产生的热量不断传递给周围煤层,生成的高温气体沿着气化通道向前散流。随着气化时间推移,从点火位置区域开始逐渐形成向前扩展发育的气化反应区。根据温度不同可将气化反应区分为氧化区、还原区、干馏干燥区。图4给出了煤炭地下气化过程中各反应区温度区间范围及发生的主要化学反应,图4中Δ为化学反应焓变。

(1)氧化区。煤炭与气化剂中氧气发生氧化反应,氧化反应释放大量热,传至附近煤层使温度迅速升高(>900 ℃)。直至气流中氧气基本消耗完毕时,燃烧反应停止,氧化区结束。

(2)还原区。氧化区生成的气流沿气化通道到达还原区,产生的热量使还原区煤层处于炽热状态,温度在550~900 ℃。在此高温环境下,空气中含有的水蒸气和煤中固有水与煤发生水蒸气转化反应,CO与碳发生还原反应生成CO,CO与水发生水煤气变换反应。当还原反应吸热致使煤层与气流温度下降到一定程度时,此时温度不能满足还原反应需要的高温环境而导致还原反应停止。

(3)干馏干燥区。无氧的高温气流在干馏干燥区对煤产生热解作用促使煤中的水与挥发分析出。干馏干燥区温度在200~550 ℃。

在经过3个反应区一系列反应后,生成了可燃成分主要为H,CH,CO的混合煤气。随着煤层的不断燃烧,3个反应区逐渐向生产孔移动,气化区域连续向前径向和轴向推进,进而维持了气化反应进程的不断进行。从化学反应角度上,3个区域并没有进行严格的界限划分,而是在阐述氧化还原及干馏干燥反应的相对强弱程度。

2.1.1 试验A1(V型)

在点火成功后,将气化剂供应系统与气化炉模型连接,在接下来8 h的气化过程中,以约5 L/min的平均流速将纯氧持续注入到反应区。图5(a)给出了A1试验过程中不同热电偶温度变化曲线。在排气管道中,安装了CH8和CH9热电偶来监测生成气气流的温度。在试验初期,点火区域(CH1)周围的温度快速升高,之后,高温区域沿着上部的链接孔(CH2,CH7)位置逐渐移动。在试验后期,下链接孔(CH3,CH6)周围的温度急剧升高。约2.8 h后,各热电偶记录的温度缓慢上升,生成气可燃气体体积分数和热值下降。图5(a)中4 h左右的位置显示,在提高供氧速率后,温度急剧上升,生成气热值不断增加,气体中H与和CO组分成所占的可燃气体比例较高(图6(a))。试验结果表明气化进程和气化面积得到扩展。

图5 温度相对时间变化曲线Fig.5 Temperature curves with respect to time

2.1.2 试验A2(L型)

图5(b)显示了L型链接孔模型试验中位于不同位置的热电偶CH1~CH9(图3)的温度变化。CH10热电偶安装在产气孔中用来监测生成气温度。气化过程开始后,CH2记录的温度保持快速增长,直至达到最高(893 ℃),燃烧区在早期形成于点火区域(CH2附近)附近。对应图6(b)气体成分变化中0~2 h的相同时间段,生成气可燃气体成分也呈现上升趋势。随后,CH1,CH3,CH5,CH8热电偶记录的温度显著升高。在2.5 h之后,热电偶CH1,CH3,CH5,CH8记录温度逐渐升高,分别达到407,524,670,679 ℃。CH5和CH8记录的温度在4~6 h内迅速升高。从上述数据可以推断出燃烧区前端移动到了出气口侧的煤层边界,约继续供氧2 h后试验结束。

2.1.3 试验A3(同轴型)

在同轴孔模型试验A3中,沿垂直方向设置同轴管道(内管直径15 mm),将氧气注入气化区,图3给出了同轴管的尺寸以及通道中热电偶CH1~CH8排列的位置。

图5(c)给出了A3模型试验过程中温度随时间的变化曲线。如图5(c)所示,在点火成功后,高温区主要分布在煤块上部(CH5,CH6)。CH5的温度在约4 h时出现局部高温现象,同时生成气热值也达到了8.45 MJ/m(图6(c))。在整个试验过程中,CH5,CH6,CH7和CH8的温度(CH6>CH5>CH8>CH7)持续升高,但其余热电偶持续处于低温状态,该温度监测结果表明气化区域仅集中在煤块的中上部。试验结束后,从模型上拆下同轴管,发现在同轴内管在高温下已经熔断。纯氧作为气化剂是为了给气化区提供足够高的温度场,但也导致内管在气化区内部的高温环境下熔化,也是气化区没有向下扩展的主要原因。

2.1.4 试验A4(同轴型)

在A4模型试验中,为避免同轴内管在高温下熔断,将内管更换为陶瓷内管。气化剂注入流量调整为3 L/min,整个气化过程持续14 h。

图6 气化过程中生成气体热值及组分变化Fig.6 Changes in calorific value and composition of gas generated during gasification

图5(d)为A4试验中热电偶CH2~CH8在整个气化过程中的温度变化曲线。试验开始后,热电偶在CH2和CH3位置记录的温度保持稳定增长,并达到约400 ℃,说明在初始阶段,燃烧区域形成于靠近点火位置(CH3)附近。在试验开始3.25 h后,停止气化剂注入约30 min,导致气化区温度和生成气气体体积分数略有下降。在大约5 h和7 h后,热电偶CH2,CH3,CH5,CH6记录的温度分别逐渐升高并达到较高水平(约500 ℃)。位于上部的热电偶CH8在试验进行8.9 h后监测到最高温度681 ℃。

在随后的气化过程中,气化区温度逐渐下降,推测反应区域已扩展至煤层的上部边界,但在本试验条件下气化腔体在水平方向的扩展不理想。

2.2 生成气监测结果

从化学角度分析,煤炭地下气化是将高分子煤在地下不完全燃烧转变为低分子量可燃气体,输送到地面后加以净化利用的化学采煤方法。在试验中,将气化煤气经冷却过滤罐净化处理后进行干燥,再取样泵入气相色谱仪中进行详细分析。

2.2.1 试验A1(V型)

图6(a)给出了A1模型试验气化剂注入流量、生成气各气体组分体积分数和气体热值的变化曲线。

在试验开始约25 min后,气化生成煤气被成功点燃,随后约3 h内,气化区发生连续稳定气化。在3~4 h阶段中获得的生成气质量变差,CO成分占比较大,体积分数达到57.1%,CO和H体积分数呈下降趋势,此时生成气热值为8.03 MJ/m。当供氧速率提高到7 L/min后,CO,H占比明显增加。生成气热值在4 h时达到峰值(13.19 MJ/m)。在试验后期,尽管供氧速率增加,但生成气可燃气体成分下降,CO比例持续上升。在整个试验过程中会持续产生CO,H和CH,生成气体的平均热值为10.26 MJ/m。

2.2.2 试验A2(L型)

图6(b)给出了试验A2的生成气各组分浓度和总热值在气化过程中随时间的变化曲线。在A2模型试验过程中,供氧速率为3.8~5.0 L/min。生成气中CO,CH在0.5 h后呈显着增加趋势,CO体积分数大于65%。生成气热值在0.9 h时也达到峰值(17.04 MJ/m)。在1.4 h左右,生成气被成功点燃,将供氧速率提高至5 L/min直到试验结束。在接下来约5 h的时间内,燃烧区呈现连续稳定的气化状态,生成气平均热值约为11.11 MJ/m。

2.2.3 试验A3(同轴型)

在A3试验中,向气化炉以3~5 L/min的流量提供纯氧以维持整个气化过程。生成气各气体组分体积分数和热值如图6(c)所示。

在0.5 h左右,随着CO体积分数的增加,可燃气体成分逐渐减少,当CO体积分数达到第2个峰值(82.4%)后,CO体积分数下降,热值也持续下降至3.86 MJ/m。如图6(c)所示,在2.3 h左右,氧气出口位置通过内管向上滑动约50 mm后,部分氧气(气化剂)也从注入口溢出至产气孔,导致空腔扩展速度减小。随后,将供氧速率增至5 L/min以增强气化过程。在2.8~4.2 h时间段,供氧速率在提高到5 L/min一段时间后,CO体积分数迅速增长。该结果表明此条件下,5 L/min的供氧速率对于稳定的气化来说速率过高。试验过程中生成气各组分气体量波动较大,除二氧化碳外,大部分气体都逐渐减少。由这些气体估算出的平均热值约为7.38 MJ/m,与链接孔模型试验值相差较大。由此推断在该试验中未发生稳定的气化。

2.2.4 试验A4(同轴型)

A4模型试验中各气体组分及热值变化如图6(d)所示。在该试验中,气化过程进行了约14 h,平均供氧速率为3 L/min。在2 h左右,H和CO体积分数开始上升,且CO体积分数上升速率增加。H体积分数在4.2 h左右上升至最高水平,约为10%。在4.5 h后,生成气可燃成分整体略微上升,在5 h左右热值达到8.24 MJ/m,在7 h为7.32 MJ/m。A3试验和A4试验结果表明在试验条件下,同轴UCG模型试验的气化效果不好,生成气质量较差。生成气主要由CO,N以及溢出的气化剂O等非可燃成分组成,且可燃气体成分在试验过程中波动较大。可燃成分体积分数较小导致了生成气的平均热值(7.38和4.70 MJ/m)相对较低。

3 能量回收评价及气化煤耗量

在煤炭地下气化过程中,由于煤的性质和操作参数的不同,各类型UCG系统均表现出不同的气化过程和空腔扩展现象。气化过程中空腔的形成和气化效率取决于煤炭消耗量、消耗速率以及煤层地质条件,但是在地下现场获取这些信息无法实现。此外,煤炭地下气化会存在各种形式的能量损失,如产物气地表泄漏、对周围环境的热传导、固有水分转化为水蒸气等。基于上述试验中的4个煤炭地下气化实验室模型试验(A1~A4)得到了温度分布、生成气气体成分变化、平均热值和气化炉质量损失的结果,用以评估煤的气化效率。从气体成分浓度变化曲线和温度变化曲线的数据可以得出结论,链接孔UCG试验的气化反应稳定且产物气热值高。为了进一步考察上述实验整个气化过程的不同气化效果,对气体能量回收进行了评估。

3.1 评价方法及结果

目前对根据生成气成分建立气化过程平衡反应式的研究相对较少。本研究考察了3种UCG类型试验的气化化学过程并进行了比较。在地下气化过程中,根据生成气的气体成分和已知的气化剂O的气化反应量可以评估煤的气化反应过程,并估算煤的气化消耗量。由于下述计算公式方法中没有作任何理论假设或近似值替代,因此适用于估算有足够基础试验数据支撑的UCG气化反应过程。

本研究对利用O作为气化剂的UCG气化过程进行估算并提出了用该化学计量方法来分析煤的气化反应过程。该方法对煤耗、产气量、产气热值等能量回收结果进行了评估,也对不同类型链接孔和相关操作参数的气化效果进行了评价。

煤炭地下气化过程中发生的化学反应可用元素平衡方程来表示,如式(1)所示。根据煤的元素分析结果,不论煤分子的具体结构如何,都可以用CHO对其化学过程进行充分讨论。UCG工艺生产的干燥煤气组分主要包含H,CO,CO和CH(不含N),在式(1)中其体积分数分别由,,和表示,代表上述气化试验过程中得到的各气体成分平均体积分数(表3)。

(1)

式中,和为O和HO的平衡系数;和可以通过对煤样的元素分析结果得到;,,和分别为H,CO,CO和CH的物质的量。

设式(1)生成气气体的总物质的量∑为

∑=+++

(2)

则每种气体成分的物质的量描述为

=∑,=∑,=∑,=∑

(3)

+++=1

(4)

将式(3),(4)代入到碳平衡方程:++=1,可以得到总物质的量∑为

∑=1(++)

(5)

根据各气体的平均体积分数,得出

(6)

根据化学反应前后元素守恒,在式(1)中,反应前、后H元素的数量分别为(+2),(2+4),可以通过将式(6)代入式(1)中的氢平衡方程(+2=2+4)得到

(7)

在式(1)中,反应前、后O元素的数量分别为(+2+),(+2),根据化学反应元素守恒将式(6)和式(7)代入式(1)的氧平衡方程(+2+=+2),得到O的平衡系数:

(8)

煤耗量由O供给量(m/h)和式(8)中的平衡系数确定:

(9)

其中,为O的摩尔分数(当使用纯氧作为气化剂时,=1);为工业分析得出的碳质量分数。干燥气体流量的计算如下:

=0022 4×∑

(10)

=1 200

其中,为气化过程煤耗的物质的量。对利用气象色谱分析得到的各气体成分体积分数进行水分去除校正计算,结果如图7所示。

图7 各试验生成气不同组分气体体积分数平均值Fig.7 Average gas volume fraction of different components of test generated gas

在试验中,煤样的产氢率为4.4%~17.8%,气化炉内温度场较高,出现了900 ℃以上高温。因为CO的还原和水煤气反应温度在600~1 000 ℃,且由于不同煤中C,H,N,O的质量分数不同,决定着,,的取值,从而直接影响气化能量回收结果。

利用式(11),根据干态和标准态下各种可燃气体组分计算发热量。

=(H)+12.8+39.9(CH)+63(CH)+ 69.7(CH)+12.6(CO)

(11)

其中,为生成混合煤气的热值。(H),(CH),(CH),(CH),(CO)分别为生成气中H,CH,CH,CH,CO的摩尔分数。各组分气体的热值如图8所示。

气体能量回收评估的详细结果和相关参数见表3。在链接孔UCG模型和同轴孔UCG模型试验中,煤的总消耗量分别为3.800 kg(V型)、3.012 kg(L型)和0.971 kg(同轴A3)、1.977 kg(同轴A4)。同轴孔型UCG试验的产气速率为0.990 m/h,远低于链接孔试验的2.276 m/h。根据耗煤量计算的生成气体量和生成气热值如图9所示。由图9可以看出,链接孔UCG模型试验生成气化煤气热值较高,而同轴孔UCG模型试验结果较低。

图8 生成气各组分气体热值Fig.8 Calorific values of each component of the generated gas

表3 各试验操作参数与生成气估算结果Table 3 Operating parameters of each test and estimation results of generated gas

图9 各UCG模型试验生成气热值Fig.9 Heat value of generated gas in each UCG model test

由于试验所用煤样的热值和目标煤层煤的热值存在差异,所以为了化学计量结果能更好地评估试验中的气化效率,本研究提出了能量回收率的定义,计算公式为

(12)

式中,为单位质量煤产生气化煤气的体积,m/kg;为试验用煤单位发热量,取26.15 MJ/kg;为试验过程中气化煤气的单位平均热值,MJ/m。

各试验能量回收率结果见表4。

3.2 煤耗量计算

为了评估气化效果,还研究了L型和2个同轴孔型模型试验的空腔体积和煤耗量。试验结束,拆下连接管道后,将石膏倒入气化燃空区中,待石膏凝固后

表4 不同UCG模型试验能量回收率Table 4 Different UCG model test energy recovery rate

将模型切割,直接观察燃空区断面并考察空腔形状和裂隙。图10给出了各试验模型切割断面的照片。其中,L型模型断面沿着图10中所示方向进行切割,A3,A4为同轴模型平行于气化通道的方向进行切割的断面。白色区域为石膏胶结的空腔和裂缝,结果显示,试验A2中气化空腔集中在气化通道附近,裂隙覆盖广泛且分布较为均匀,表明气化区域贯穿整个气化区,气化过程较为稳定。试验A3气化空腔在煤块上部,裂隙呈现向下扩展趋势,证明气化区域集中在煤块中上部,气化进程提前终止。试验A4气化空腔体积较小,主要分布在气化通道附近且气化区域狭长,说明气化区域未充分扩展,气化效果较差,与温度监测和气体监测结果基本一致。

图10 L型(A2)与同轴型(A3/A4)试验模型断面Fig.10 L-type (A2) and coaxial type (A3/A4) test model sections

通过软件计算得到了空腔部分的不规则断面的面积,通过旋转空腔截面的不规则断面得到的三维空腔,并计算出空腔体积()的近似值。另一种方法是利用模型的实际质量损失来计算空腔体积(),该计算方法可能受煤内部微裂纹的影响。空腔体积结果见表5。

表5 不同UCG模型空腔体积Table 5 Cavity volume of different UCG models

表6给出了各UCG模型试验气化炉质量损失的实际值及评估值,对理论计算的耗煤量与实际试验结果进行了比较,并列出了误差。该数据表明,对于上述模型试验,实测值与估算值之间的最大误差不超过10%。误差可能是由于煤中的水分蒸发(裂隙游离水)、不完全干燥混凝土的水分、过滤系统过滤的焦油以及挥发性物质的存在等因素引起的。

表6 模型质量损失的实际值与评估值Table 6 Actual values of model weight loss with estimated values

在前文中,基于对温度曲线、气化空腔和生成气气体各组分体积分数的考察,分析了得到的链接孔和同轴孔UCG模型试验的结果。试验结果表明,链接孔UCG模型试验气化效率高、空腔扩展快、生成气有效成分体积分数高。而同轴孔UCG试验的气化区限制在气化通道附近区域,生成气热值较低,气化效果较差。并可通过能量回收评估结果进行验证。

由于同轴孔UCG系统的试验操作特性,钻孔的前端容易被堵塞,空腔底部的灰烬形成了阻挡热量和气体传递的屏障,会阻碍进一步的气化反应。此外,由于同轴孔UCG试验中使用的钢质同轴内管熔断(A3中的钢管)或高温下破裂(A4中的陶瓷管)等情况也会导致孔道堵塞。同轴模型试验后,内管大部分已被损坏或烧断,导致气化反应的终止。另外,由于同轴孔UCG试验气化炉内恒定的高温和空腔扩展缓慢形成了较硬的焦化和半焦化区,从而提高了气化炉周围煤体的物理和机械强度,这也阻碍了进一步的气化。试验结束后,考察了从气化炉截面图像获得的各实验室模型试验气化通道周围的裂隙率,即单位面积上的破裂面积比例,见表7。

煤炭地下气化过程中气化通道周围煤体的裂隙产生、扩展与集聚导致气化区空间膨胀及氧化表面扩大,可以进一步有效促进地下气化进程。因此,气化区裂隙率的考察进一步验证并补充了气化过程能量回收评价结果。

表7 各试验气化通道周围裂隙率Table 7 Laboratory UCG model test of crack rate around gasification channel

4 结 论

(1)链接孔型UCG试验气化过程稳定,得到的生成气平均热值较高,平均约为11 MJ/m,其中CO占比超过30%,CH占比高达17%。虽然试验的研究规模相对工业试验较小,但试验数据有效,可供现场UCG参考。

(2)同轴孔型试验与链接孔型试验相比,气化过程波动较大,可燃气体组分体积分数及气化煤气热值较低,气化效果较差。虽然在特定的煤层埋藏条件下同轴孔UCG系统相对于链接孔UCG有一定优势,但该系统对气化通道内管材料要求较高,在本试验条件下并未取得理想的结果。

(3)试验结果表明在气化过程中,注入流量对气化过程影响很大。氧气为气化过程的有效燃烧和气化空腔扩展提供了必需的温度场。因此,为了保证气化过程的持续稳定进行,应优化不同气化阶段的注氧参数设计。

(4)结合试验中空腔体积及空腔周围煤的裂隙分布对气化空腔的扩展趋势进行了考察。证实温度与气体监测的可靠性。另外,本研究试验条件下,计算结果显示同轴孔UCG模型试验空腔体积仅约为链接孔UCG模型的一半。

(5)气体能量回收评价是基于化学计量学方法从化学角度对实验结果进行反向推演,从而对气化反应过程进行评价。此方法简单、有效,能较好地估算整个气化过程的煤耗量,结果证明了该方法的可靠性。