松软煤体波速演化规律与破坏程度量化指标

朱传奇,谢广祥,王 磊

(安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001)

我国煤炭资源赋存条件十分复杂,松软煤层广泛分布,工作面回采过程中,片帮、冒顶等失稳事故频发,严重影响开采效率,造成经济损失,威胁人员安全,已成为制约安全开采的主要灾害之一。松软煤层工作面围岩失稳灾害的孕育和突发与其损伤劣化密切相关,合理评价煤岩破坏状态对掌握围岩受载力学响应特征、揭示失稳致灾机理具有重要的理论意义。

超声波无损监测是一种简便、快速、全面的监测手段,被广泛应用于室内试验和现场工程测试,中国DL/T 5389—2007《水工建筑物岩石基础开挖工程技术规范》中规定了运用声波观测法判断岩体的破坏状态。近年来,国内外学者通过室内试验实时监测了荷载作用下煤岩声波传播特性。在单轴荷载条件下煤岩波速监测方面,DEEPANSHU等研究了砂岩失稳破坏过程中的声波变化规律,并依据波速确定了起裂应力、损伤应力;姜德义等针对盐岩,开展了单轴压缩、循环加载及卸载条件下波速测定试验,认为轴向、侧向波速变化能够分别反映盐岩强度变化过程和侧面损伤膨胀过程;张天军等针对不同含水率状态下的含孔试样,分析了波速变化特征,发现波速变化呈现稳定—轻微降低—迅速降低3个变化阶段;宋战平等通过饱水裂隙片岩超声试验,建立了声波传播特性与岩石损伤和失稳、破坏的关系;张国凯等认为花岗岩侧向波速在闭合应力附近基本达到峰值,随声波传播方向与径向夹角的增大,波速增加幅度及波速下降点对应的应力逐渐增大;胡明明等、程爱平等分别获得了砂岩、胶结充填体波速变化曲线。在双轴荷载条件下煤岩波速监测方面,赵明阶通过双轴加卸荷条件下预制节理的石膏试样波速测定试验,发现当试样接近破坏时,波速明显下降。在三轴荷载条件下煤岩波速监测方面,FRANCIS通过大量试验系统研究了围压作用下岩石波速变化规律,得到了静水压力下波速与围压的正相关关系;KAMALI-ASLA等测定了三轴多级与循环加载条件下页岩波速,探讨了横纵波速度对应力引起岩石微观结构变化的高敏感性;罗津辉等分别针对花岗岩和大理岩开展横纵波波速测试,证实了运用超声波信息能够确定岩石所处的破坏阶段;李新平等分析了裂隙岩体在三轴压缩、三轴拉压条件下的波速变化特征;张盛等研究了一定围压、持续受载下花岗岩波速变化规律,建立了花岗岩纵、横波波速与围压的二次函数关系;张培森等依据红砂岩在三轴加载过程中波速变化规律,划分了纵波波速变化的3个阶段,认为横波波速曲线近似线型;李浩然等获得了三轴多级荷载下盐岩波速随破坏程度的变化规律;朱洪林等研究了白云岩在三轴加载过程中的波速变化。另外,SCHWARTZ等监测了气固耦合循环荷载作用下页岩波速,探讨了波速与渗透率的关系。严鹏等测定了单轴循环加-卸载作用后花岗岩波速。一些学者们还基于波速,研究煤岩破坏状态及其评价指标,PANAGHI等获得了花岗岩真三轴加载条件下,不同破坏阶段的波速成像,并采用波速评估了岩样的破坏状态;窦林名等运用震动波CT成像技术,构建了以纵波波速异常与波速梯度异常为主的冲击危险预警指标,形成了“应力场-震动波场”监测预警技术;张艳博等通过岩石破裂过程的声发射探伤成像试验,构建了基于波速场的损伤评价体系,将岩石划分为无损伤、损伤弱化、中等损伤与严重损伤4种状态;赵明阶等提出损伤变量,建立了岩石损伤演化方程;樊秀峰等定义了疲劳损伤变量,给出了砂岩疲劳累积损伤演化方程;王金安等提出了识别破坏阶段的物理量—声速破裂度,并将综放开采顶煤的破坏划分为既有破坏、局部再破坏、贯穿性破坏、碎裂性破坏和运动性破坏5个状态;ZHU等监测了煤岩特定区域波速,定义了介质状态指标,初步评价了单轴压缩条件下,不同破坏阶段煤岩的破坏程度。上述文献以波速为核心,对煤岩破坏失稳过程进行了大量研究,为反演煤岩内部结构、评价破坏状态提供了重要依据,但在定量分析破坏程度上还主要凭借单一传播路径上的波速。另一方面,由于松软煤体制样困难,超声波监测技术在松软煤体声学特性研究方面的应用还少有涉及。

基于此,笔者以淮南矿区潘一矿11518工作面松软煤体为研究对象,开展单轴压缩下煤体多路径波速实时监测试验,分析煤体波速变化特征,探究破坏状态评价声学指标,以期定量表征煤体破坏过程。

1 松软煤体多路径波速实时监测试验

1.1 试样制备

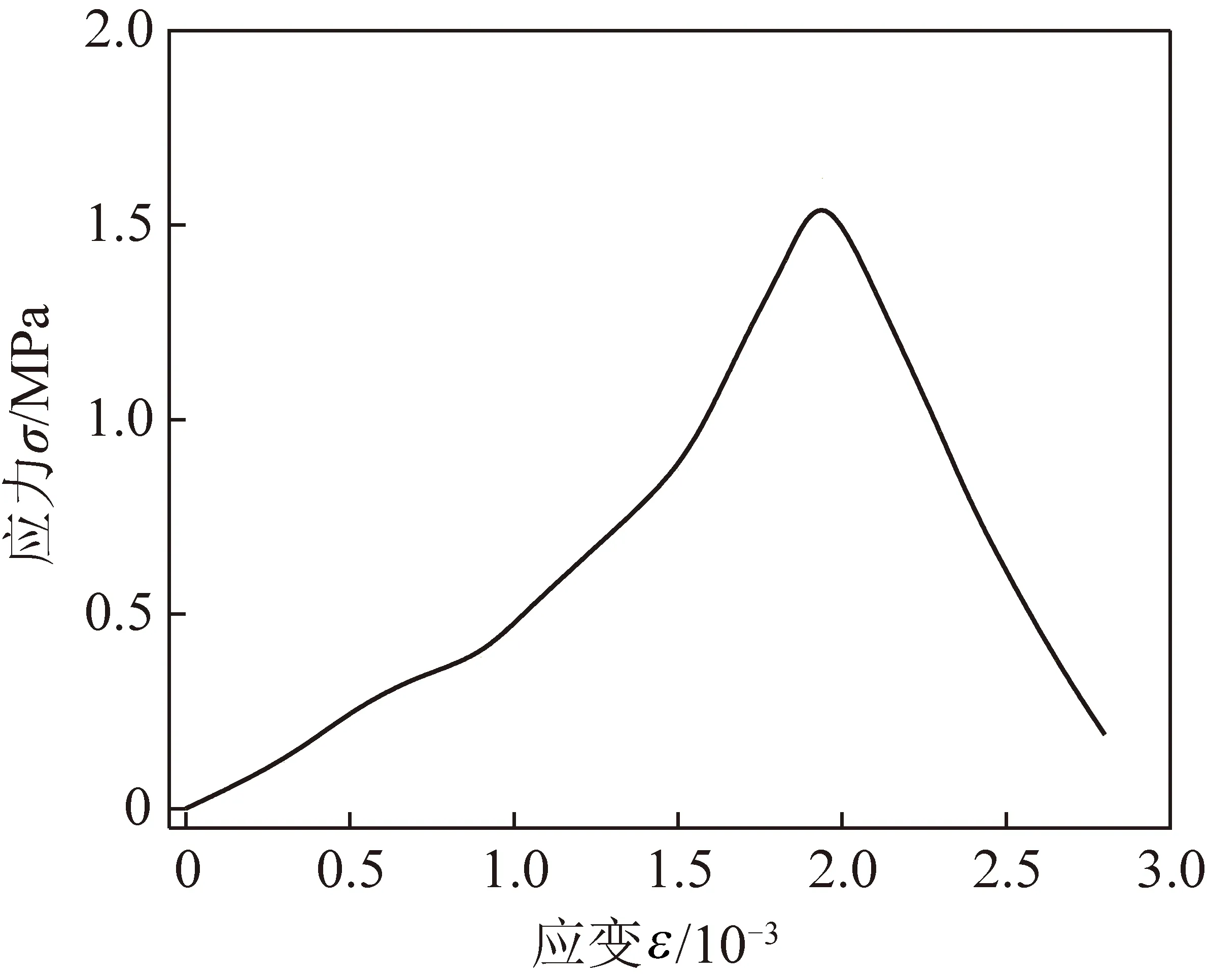

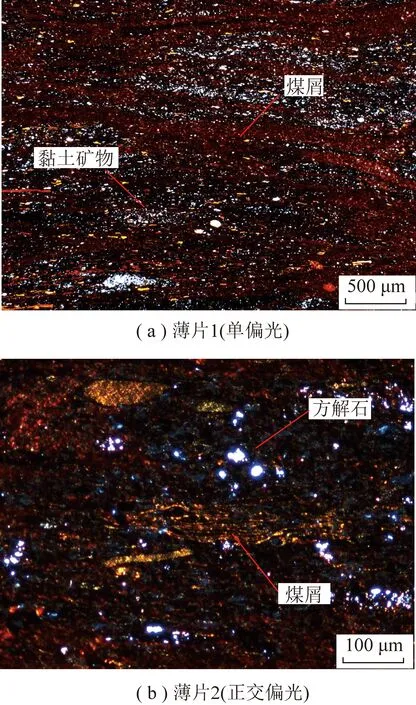

原煤选自淮南矿区潘一矿11518松软煤层工作面,采样后密封运回实验室备用,点荷载试验测定的原煤应力-应变曲线如图1所示,单轴抗压强度为1.61 MPa。图2为原煤偏光镜下显微图像,原煤主要成分为煤屑、黏土矿物颗粒及方解石等矿物,其中煤屑占87%左右,黏土矿物占7%左右,方解石等矿物占6%左右。

图1 原煤应力-应变曲线Fig.1 Relationship curve between stress and strain curve of coal samples

图2 原煤偏光镜下显微图像Fig.2 Microscopic image of coal samples under polarizing microscope

松软煤体松散、破碎,难以获取用于试验的标准原煤试样,煤层中仅有少量能够制备样品的坚硬块样,但不具备代表性。选用型煤代替原煤,是进行松软煤体室内试验的重要途径,虽然原煤和型煤成型存在差异,但两者物理力学特性具有很强的相似性,因此,笔者通过制备型煤试样研究松软煤体声学特性。综合考虑原煤成分、力学性质、便于安装声波探头等因素,以粒径为0.10~0.25 mm的干燥煤粉(280 g)为骨料,水(15 g)、煤焦油(50 g)为添加剂,将充分混合后的型煤制备材料放入制样模具空腔内,运用压力机对原料缓慢施压,待空腔内的煤样高度在100 mm左右时,停止压缩,并稳压30 min,如图3所示,压制出尺寸为50 mm×50 mm×100 mm左右的方形煤样,测定试样初始波速,选取7块波速差异性较低的煤样置于恒温箱内养护备用(图4),试样尺寸及编号见表1。

图3 试样制样过程Fig.3 Sample preparation process

图4 型煤试样Fig.4 Briquettes

图5为型煤偏光镜下显微图像,煤屑粒径在100~200 μm,多呈次棱角状,少许次圆状,煤屑间以点-点方式接触为主,且发育大量孔隙,孔隙连通性较好,无明显裂缝;黏土矿物呈椭圆状、圆状,隐晶为主,零星分布;方解石以亮晶为主,主要填充在煤屑间。煤体内部微孔隙密度较高,无明显裂隙。型煤组份主要为煤屑、方解石颗粒、黏土矿物颗粒,其中煤屑占95%左右,方解石占3%左右,黏土矿物占2%左右。由于原煤与型煤成因不同,内部结构差异较大,但均由煤屑、黏土矿物及方解石等矿物组成,且各组分的比例较为相近。

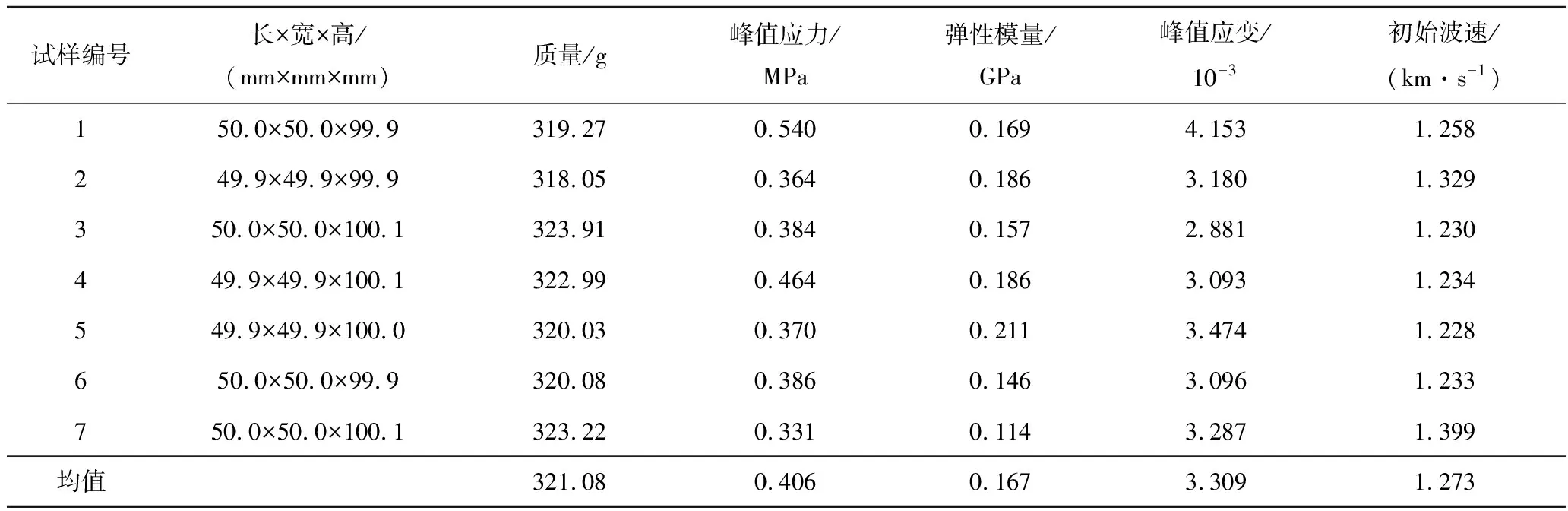

表1 型煤基本物理力学参数Table 1 Basic physical and mechanical parameters of briquettes

图5 型样偏光镜下显微图像Fig.5 Microscopic image of briquettes under polarizing microscope

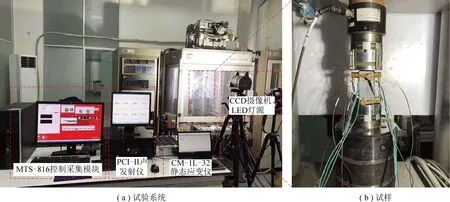

1.2 试验系统

单轴压缩下煤体多路径波速实时监测试验系统如图6所示,该系统包括应力加载单元、应力-应变采集单元、波速采集单元、表面图形采集单元4个部分。其中,应力加载单元和应力-应变采集单元由MTS-816岩石力学实验机、应变片、CM-1L-32型数字静态应变仪提供;波速采集单元设备为PCI-II声发射仪,该设备具有多通道声学信息采集功能;表面图形采集单元由CCD摄像机和LED灯源提供。煤体多路径波速实时监测试验系统,将力学特征测定模块及声学信息采集模块组合一起,能够同步实时监测煤体破坏失稳过程中的力学特征与声学特性。

1.3 试验步骤

① 取出一型煤试样,使用白色和黑色喷漆交互喷涂,将煤样表面喷涂成黑白均匀相间的图像,随后将试样放置于实验机加载台上,在试样周围布置声波探头8个,探头位置如图7所示,每个探头同为声波发射和接收传感器,同时在试样表面粘贴应变片2组;② 将探头接入PCI-II声发射仪,设定声发射门槛值为45 dB,前置放大倍数为40 dB,采样率为2 MHz,随后调试监测系统,直至信号平稳;③ 开展单轴压缩试验,设定加载速率为0.002 mm/s,加载开始后,每隔20 s,参考文献[35]采用声发射仪AST透射模式进行纵波透射试验,采集多路径声波射线波速,直至煤样完全破坏,整个试验过程实时记录煤体强度变形特征、系统自主处理后的多路径平均波速及表面形态;④ 依次取出其余试样,重复步骤①~③。

1.4 试验结果及分析

试验测得的型煤试样基本物理力学特征参数见表1,7个试样峰值应力介于0.331~0.540 MPa,平均值为0.406 MPa,弹性模量分别为0.169,0.186,0.157,0.186,0.211,0.146,0.114 GPa,平均值为0.167 GPa,峰值应变处于2.881×10~4.153×10,平均值为3.309×10。初始波速在1.228~1.399 km/s,平均值为1.273 km/s,各试样物理力学性质差异较小,能够满足试验要求。依据试验结果,图8给出了型煤应力/波速-应变关系曲线。由图8可见:型煤应力-应变曲线类型同原煤一致,均可划分为压密、弹性、屈服、软化和残余5个阶段,依次对应图8(a)中的,,,和段。

图6 单轴压缩下煤体多路径波速实时监测试验系统Fig.6 Multi-path real-time monitoring test system for wave velocity of coal under uniaxial compression

图7 声波探头布置示意Fig.7 Sketch map of acoustic probe

以1号试样为例分析型煤波速变化特征,可知:试样应变由0增至1.8×10过程中,波速由1.258 km/s 变化到1.256 km/s,基本无变化;随应变的进一步增加,应力继续增大,波速具有降低的趋势,由应变为1.8×10时的1.256 km/s缓慢降至应变为3.1×10时的1.194 km/s,降低了0.062 km/s;随后,随加载的进行,应力先逐渐达到峰值后明显降低,波速急剧减小,在应变由3.1×10增加至4.0×10过程中,波速降至0.665 km/s,应变每变化10,波速降低0.588 km/s;最后,随轴向变形的增加,应力一直处于较低值,波速在0.585~0.676 km/s小幅波动。受载前期,花岗岩、砂岩、盐岩等岩石材料的波速升高,而型煤波速处于平稳阶段,这与文献[38]的研究结果一致。可能是因为岩石原样与型煤的成因相异,内部结构不同,岩样含有原始裂隙,外部荷载促使原始裂隙闭合,对超声波传播具有积极作用,而在型煤变形曲线的压密和弹性阶段,内部几乎不存在影响波速的微裂纹等缺陷,波速基本无变化。

综合看来,随轴向应变的增加,各型煤试验样波速均呈现平稳、缓慢降低、急剧降低再平稳的基本规律。波速的变化可解释为: ① 型煤变形曲线的压密阶段。波速基本无变化,处于初始平稳阶段,这是由于型煤是以颗粒煤为骨料,经高压压制而成,加载前试样内部无明显孔裂隙等缺陷,压密阶段外部荷载较小,仅能稍微挤压煤颗粒,不足以产生微裂纹等缺陷。② 弹性阶段。波速仍平稳,此阶段型煤应力-应变曲线近似直线,试样以弹性变形为主,力学性质及内部结构较为稳定,无微裂纹等缺陷产生,超声波传播速度没有明显变化。③ 屈服阶段。持续增加的外部荷载促使型煤内部微裂纹萌生,微裂纹抑制了超声波在试样中传播,波速缓慢降低,随荷载的增加,裂纹快速增长逐渐贯通,波速由缓慢降低演化为急剧降低。④ 软化阶段。该阶段外部荷载虽降低,但仍促使试样内部裂纹进一步快速扩展,破坏程度持续增大,波速急剧降低。⑤ 残余阶段。型煤内部裂纹充分发育,破坏程度达到最大,超声波波速稳定在最低值。

2 松软煤体破坏程度量化指标

波速虽然能够有效反映煤体破坏状态,但波速绝对值还不能直接定量表征某一阶段煤体趋于完全破坏的程度,需基于波速,通过无量纲化处理建立量化破坏程度的评价指标。内部裂纹演化是煤体宏观力学特征劣化的最直接因素,以裂纹处声波传播特性为切入点,定义破坏程度量化指标,对合理评价煤体破坏状态具有重要意义。

图8 型煤应力/波速-应变关系曲线Fig.8 Relationship curves between stress/wave velocity and strain of briquettes

基于声发射AST功能透射法探伤原理,不考虑结构异常体对声波传播路径的影响,忽略煤体基质变形对波速的影响。假设超声波纵波在煤体内部的传播路径恒为直线;初始阶段煤体均质,完全不含裂纹;某一破坏阶段,纵波传播三维模型如图9(a)所示,由于纵波传播经过的裂纹总数及传播路径总长度不变,纵波传播路径相当于一条长度及裂纹数量恒定的路线,传播路径简化模型如图9(b)所示。

图9 某一破坏阶段纵波传播模型示意Fig.9 Schematic diagram of P-wave propagation model in a failure stage

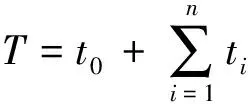

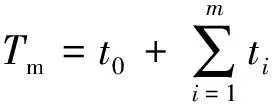

声波在含有裂纹的煤体内部传播时,不仅要经过煤体基质,还要经过裂纹,某一破坏阶段纵波传播时间为

(1)

式中,为纵波经过煤体基质的时间,恒等于初始阶段纵波传播时间;为纵波经过第条裂纹的时间;为某一破坏阶段纵波传播经过的裂纹总数。

完全破坏后纵波传播时间为

(2)

式中,为煤体完全破坏后纵波传播经过的裂纹总数。

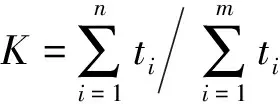

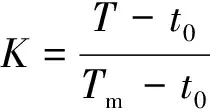

为基于波速定量评价煤体破坏状态,定义破坏程度量化指标为煤体某一破坏阶段纵波经过裂纹时间与完全破坏后纵波经过裂纹时间的比值,即

(3)

结合式(1)~(3)可得

(4)

用波速表示有

(5)

式中,,,分别为煤体初始、某一破坏阶段及完全破坏后的纵波波速。

采用多传播路径波速平均值代替声波在简化模型路径上的传播速度,有

(6)

3 煤体破坏程度量化指标的验证与对比

3.1 破坏程度量化指标合理性验证

为验证指标表征煤体破坏程度的合理性,基于试验结果,选取7个试样中表面形态演化最为复杂的4号、7号试样,提取不同破坏阶段煤体表面形态并运用MATLAB软件进行灰度二值化处理,以表面形态反映破坏程度,研究煤体受压破坏过程中指标与破坏程度变化规律的一致性,检验指标的合理性。图10为4号试样破坏特征演化过程,可以看出:

图10 试样破坏特征演化过程(4号试样)Fig.10 Evolution process of failure characteristics of specimens (No. 4 specimen)

受载之初(点,轴向应变为0.3×10),试样内部初始缺陷被压缩,表面无变化,如图10(b)所示,煤样处于完好状态,破坏程度量化指标为0.001 6。当应变达到1.2×10时(点),试样内部结构稳定,表面依然无明显变化,如图10(c)所示,为0.003 2。此后,随荷载的增大,煤体内部微裂纹萌生并扩展,破坏程度有所增大,具有增大的趋势。当应变为2.4×10时(点),试样内部弥散性的微破裂扩展后汇聚并在表面形成若干条长度和开度都很小的宏观裂纹,如图10(d)所示,煤样破坏特征明显,此时为0.051 7。当应变为2.9×10时(点),试样表面宏观裂纹数量增多,长度增加,如图10(e)所示,煤样破坏特征进一步凸显,为0.102 7。随后,随加载的进行,宏观裂纹进一步发育扩展,煤样破坏特征显著,也急剧增大。当变形为3.1×10时(点),试样表面出现2条相互交错,且张开度均较小的倾斜宏观裂纹1和2,如图10(f)所示,煤样破坏程度快速增大,此时为0.236 4。当应变为3.601×10时(点),试样表面宏观裂纹长度达到最大,贯通整个试样,裂纹1张开度较小,裂纹2最大张开度约为1 mm,同时,区域3位置处出现脱落,如图10(g)所示,煤样破坏程度大幅增加,为0.728 2。当变形为4.105×10时(点),试样表面裂纹1最大张开度约为1 mm,裂纹2最大张开度约为1.5 mm,区域3位置处完全脱落,如图10(h)所示,煤样破坏程度达到最大,此时为0.959 6。此后,随加载的进行,煤岩块体沿贯通面滑移,完全破坏失稳,稳定在1附近。

图11为7号试样破坏特征演化过程,分析可知:受载初期,试样表面完好,基本无变化(图11(b),(c))。随加载的进行,煤样表面形态的演化过程:出现若干条小裂纹(图11(d));裂纹数量增多并扩展(图11(e));裂纹汇聚形成一条贯穿试样的主裂纹1(图11(f));又萌生大量的小裂纹并向外延伸(图11(g));大量的小裂纹扩展后汇聚形成旁生裂纹2,3,4(图11(h))。

图11 试样破坏特征演化过程(7号试样)Fig.11 Evolution process of failure characteristics of specimens (No. 7 specimen)

综合看来,在-曲线的初始阶段,试样表面完好;随煤体变形的增加,试样表面萌生若干条小裂纹,裂纹数量增多并扩展;随后,试样表面变化显著,大量的小裂纹汇聚形成若干条贯穿试样的大裂纹;最后,煤样裂纹充分扩展发育,破坏程度达到最大。煤体破坏失稳过程中,随轴向应变的增加,指标与表面形态所反映出的破坏程度变化规律具有高吻合性,验证了指标表征煤体破坏程度的合理性。

3.2 破坏状态评价声学指标对比

以波速定义损伤变量,并与进行对比分析以体现新指标的优越性。损伤变量:

=1-()

(7)

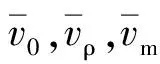

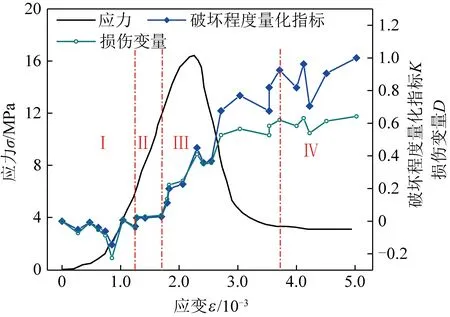

基于煤体多路径平均波速实测数据,分别运用公式(6),(7)计算获得,,图12给出了煤体破坏程度量化指标/损伤变量-应变关系曲线。

图12 煤体破坏程度量化指标/损伤变量-应变关系曲线Fig.12 Relationship curves between damage index/damage variable and strain of coal

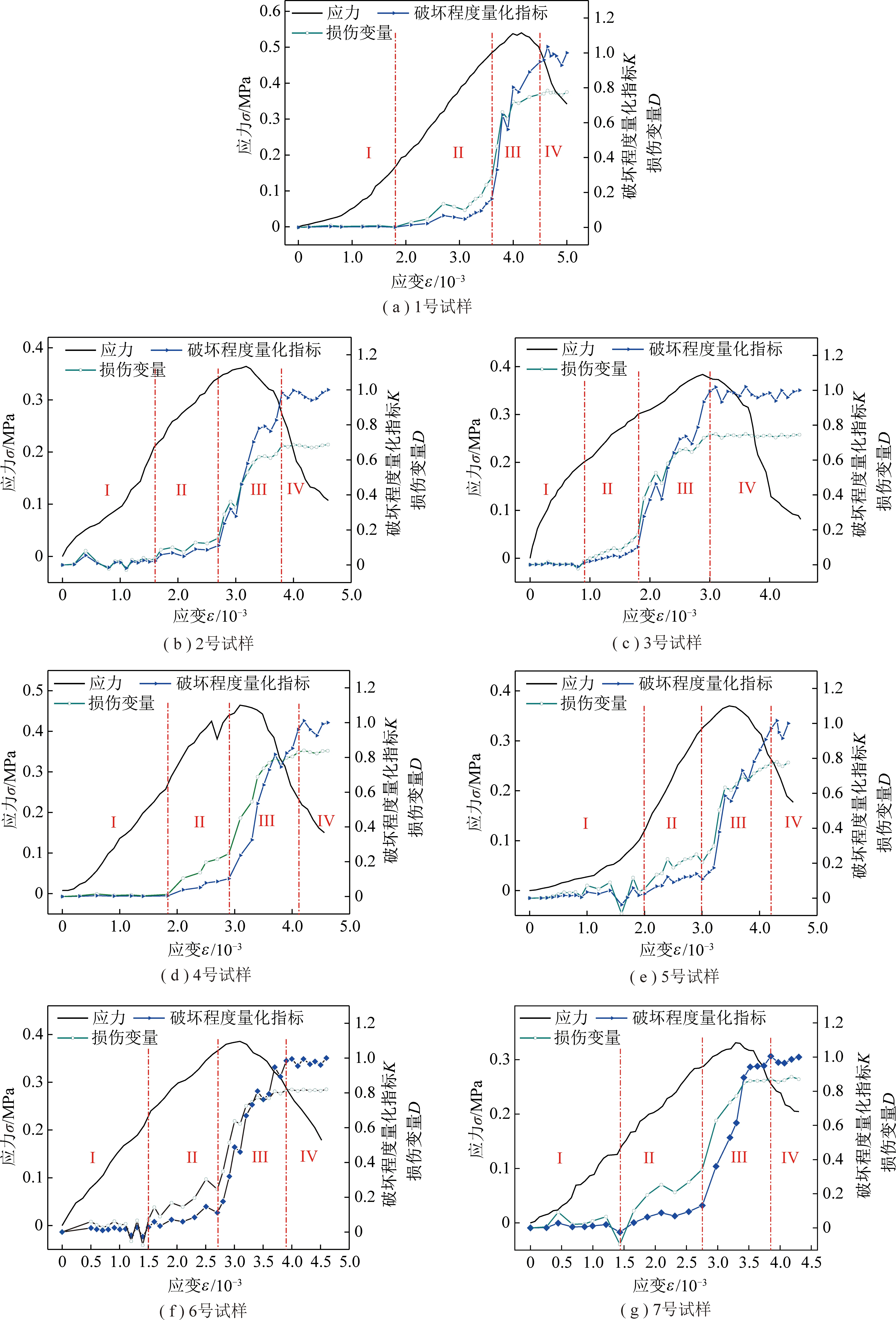

为深入对比分析声学指标变化规律,综合,变化规律,将各试样声学指标-应变曲线划分为4个变化阶段,依次对应图12中的Ⅰ,Ⅱ,Ⅲ和Ⅳ阶段,表2列出了声学指标随应变的变化率。图13给出了不同变化阶段煤体声学指标随应变的变化率,分析可见:

表2 声学指标随应变的变化率 Table 2 Change rate of acoustic index with strain

图13 不同变化阶段煤体声学指标随应变的变化率Fig.13 Change rate of acoustic index with strain of coal in different stages

① 在Ⅰ阶段,随应变的增加,各煤样指标,均略有增大或减小,无明显规律,平均变化率分别仅为0.000 6×10,-0.001 8×10,认为该阶段-曲线、-曲线都较平稳,,变化规律相同。② 在Ⅱ阶段,,平均变化率分别为0.083 5×10,0.166 8×10,仅相差0.083 3×10,无明显区别,该阶段,变化规律一致,皆随应变缓慢增大,呈现出较强的规律性。③ 在Ⅲ阶段,变化率处于0.652 1×10~0.839 6×10,应变每增加10,的平均增量为0.747 9,该阶段7个试样变化规律具有很强的一致性,均随应变的增加,急剧增大;该阶段平均变化率为0.432 8×10,随变形的增加,明显增大。④ 在Ⅳ阶段,平均变化率为0.005 2×10,随应变增加,总体上略有增加,但对每个试样分析后发现,变化率有正有负,无明显规律;该阶段平均变化率为0.000 9×10,认为阶段,变化规律基本一致,均处于急剧变化后的稳定阶段。

整体看来,随轴向应变的增加,先后经历平稳在0附近、缓慢增大、急剧增大再平稳在1左右4个变化阶段;具有平稳、缓慢增大、明显增大、再平稳的变化特点。结合图12中煤样应力-应变曲线分析可知,声学指标变化的Ⅲ阶段,各试样均由峰前屈服过渡到峰后软化阶段,煤体力学性质突变,,平均变化率分别为0.747 9×10和0.432 8×10,增速更加显著。

文献[38]针对尺寸为100 mm×100 mm×100 mm的型煤试样,采用压力机和超声波监测设备,测定了单轴压缩条件下试样不同破坏阶段的波速,试验方案、试验内容均与本文相似,为进一步检验表征煤体破坏程度的优越性,运用式(6),(7)计算获得了煤样(养护7 d)破坏程度量化指标/损伤变量-应变关系曲线(图14)。

图14 煤体破坏程度量化指标/损伤变量-应变关系曲线[38]Fig.14 Relationship curves between damage index/damage variable and strain of coal[38]

由图14可知:随变形的增加,4个阶段变化率依次为-0.023 7×10,0.082 4×10,0.394 8×10,0.081 3×10,变化率分别为-0.037 2×10,0.110 7×10,0.245 3×10,0.025 9×10,声学指标变化的Ⅰ,Ⅱ阶段,-曲线和-曲线基本重合,Ⅳ阶段,变化率相差仅0.055 4×10,但在Ⅲ阶段,较增幅更加明显。以上研究结果均表明,与相比对煤体破坏的敏感性更强,-曲线更能准确反映松软煤体破坏状态。

4 破坏程度量化指标工程意义及应用

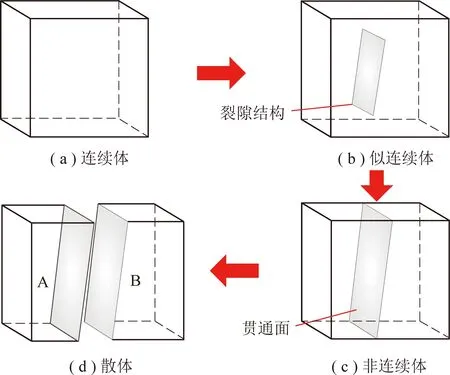

4.1 煤体介质状态识别探究

未受开采扰动的煤体可看作天然连续体,在高采动应力的持续作用下,内部裂纹萌生、扩展、贯通,最终完全破坏,簇团解体(A,B两部分),转变为具有松散体特性的散体介质(图15),伴随着裂纹的发育扩展,煤体介质状态由连续→似连续→非连续→散体逐渐转变。采掘围岩失稳事故的孕育和突发实质上是在高采动应力持续作用下,内部裂纹演化导致破坏程度不断加剧,介质状态由连续向散体逐渐转变的过程。采掘空间附近煤岩完全破坏(呈散体)后,若不及时采取有效的防护措施,极易引发失稳事故,在此方面已经得到了一些学者的关注,先后将煤岩视作散体进行了稳定性分析,文献[42]将突出煤体看作煤与瓦斯承压散体,对煤与瓦斯的突出过程及机理进行了研究,文献[43]认为隧道附近煤岩为散体介质,开展了围岩力学参数位移反演优化,获得了高可信度的力学参数。识别不同介质状态煤岩分布区域,对探索采掘工作面围岩失稳灾害防控技术具有重要的工程意义。

图15 煤体介质状态转变过程示意Fig.15 Diagram of transition process of coal medium state

破坏程度量化指标着重考虑裂纹对波速的影响,可尝试用于识别煤体介质状态。对图12中煤体强度和变形特征进一步分析认为,在Ⅰ阶段,煤体内部颗粒连续排列,且无相对滑移,基本完好无破坏,该阶段应力-应变曲线由压密阶段向弹性阶段过渡,可视作连续介质。在Ⅱ阶段,煤体开始破坏,内部颗粒间发生错动滑移,微裂纹萌生并逐渐扩展,应力-应变曲线由弹性阶段过渡到屈服阶段,煤体处于似连续介质状态。在Ⅲ阶段,煤体内部大量微裂纹相互交融、贯通,形成宏观局部裂隙,应力-应变曲线由屈服阶段过渡到峰后软化阶段,煤体处于非连续介质状态。在Ⅳ阶段,煤体内部充分发育的宏观裂纹将其割裂成若干部分,可视作散体介质。依据破坏程度量化指标变化规律,对煤体介质状态进行识别,当在0左右平稳时,煤体为连续介质状态;当位于缓慢增大阶段时,煤体处于似连续介质状态;当处于急剧增大阶段时,煤体处于非连续介质状态;当在1左右平稳时,煤体为散体介质状态。

4.2 破坏程度量化指标工程应用

选取淮南矿区潘一矿11518回采工作面开展破坏程度量化指标工程应用,该工作面平均倾斜长度为202 m,煤层厚度为0.7~3.8 m,平均煤厚为2.2 m,煤层平均倾角为7°。为获得工作面煤体波速及破坏程度量化指标分布特征,参考文献[30]采用JY-80A型岩石超声波检测分析仪,现场实测了工作面回采过程中煤体波速。实测方案如下:在距工作面煤壁200,250,300 m处的回风平巷和运输平巷内各布置1个测站,每个测站内均布置顺层波速观测孔,孔深为20 m,如图16所示,在钻孔内安装声波监测分析仪,用于测定煤体波速。随工作面的推进,便可监测距工作面煤壁不同位置处的煤体波速。

图16 工作面声波监测分析仪布置示意Fig.16 Sketch map of working face acoustic monitoring analyzer

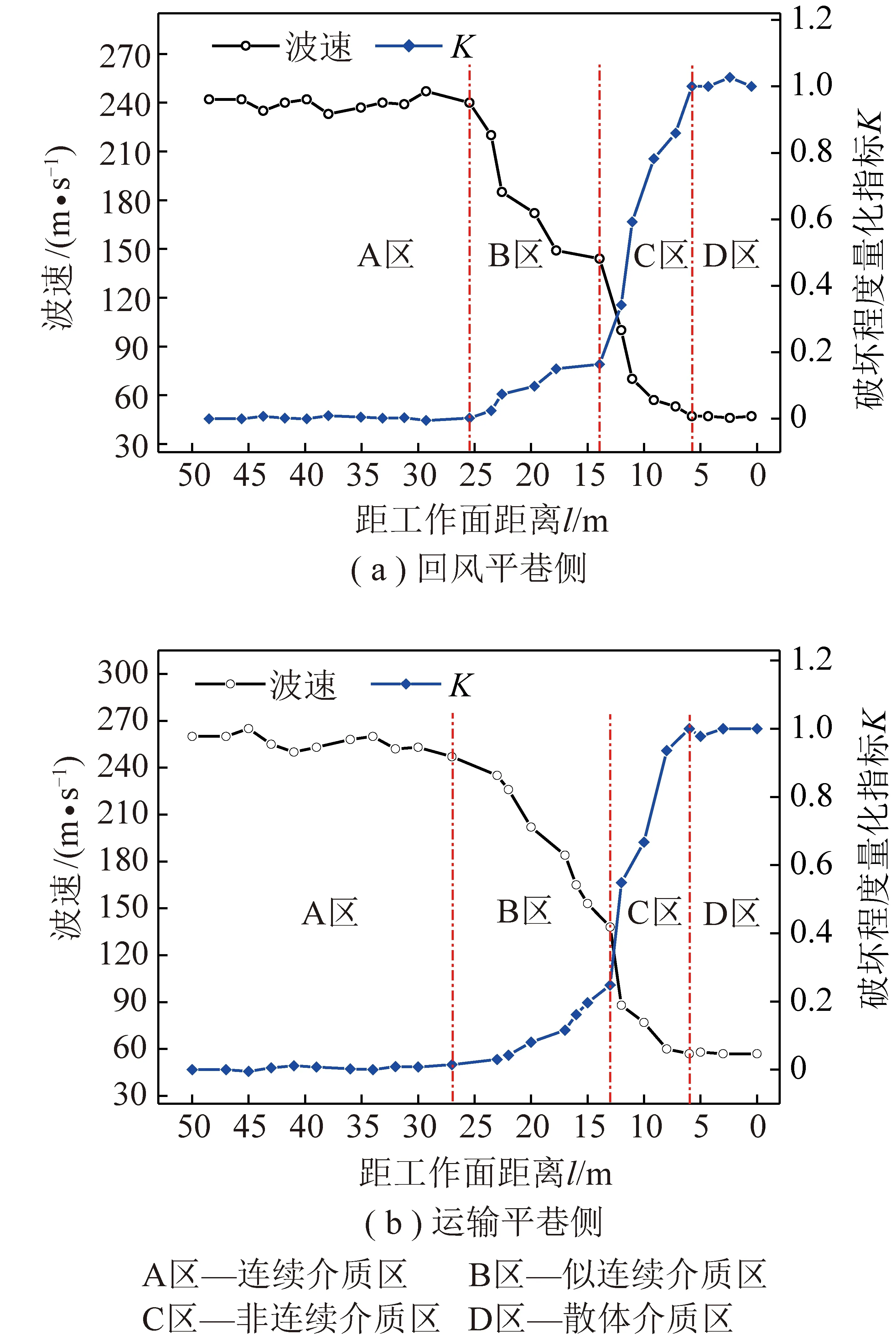

依据现场测得距工作面煤壁相同距离处的煤体波速平均值,运用式(6)计算出距工作面不同距离下的,图17为沿煤层走向煤体波速、破坏程度量化指标随的变化规律,由图17可见:

图17 煤体波速、破坏程度量化指标随l的变化规律Fig.17 Change rule of coal wave velocity and quantitative index of damage degree with l

随工作面煤壁的临近(减小),回风平巷侧煤体波速先稳定后下降再稳定,在距煤壁约30 m以远区域内,一直稳定在245 m/s左右;在距煤壁30~5.5 m,波速明显下降,先从距煤壁30 m处的247 m/s逐渐下降到距煤壁5.5 m处的47 m/s;随后一直稳定在47 m/s左右。运输平巷侧煤体波速分布特征与回风平巷侧相同,波速下降区域在距煤壁30~6 m。

回风平巷侧煤体破坏程度量化指标随煤壁的临近表现出平稳、缓慢增大、急剧增大、平稳的变化规律。当>26 m时,平稳在0附近,随后由=26 m处的0.002 01,缓慢增至=14 m处的0.164 03,再急剧增大到=5.5 m处的1,最后稳定在1左右。运输平巷侧煤体指标分布特征与回风巷侧相同,临界点分别距煤壁27,13,6 m。

综合来看,随工作面煤壁的临近,煤体破坏程度逐渐增大,在距煤壁足够远处(≥26.5 m),煤体受开采扰动影响最小,稳定在0附近,处于连续介质区;在13.5 m≤≤26.5 m内,煤体受开采扰动影响较小,缓慢增大,处于似连续介质区;在5.75 m≤≤13.5 m内,煤体受开采扰动影响较大,急剧增大,处于非连续介质区;在煤壁附近(≤5.75 m),煤体受开采扰动影响达到最大,完全破坏失稳,在1左右,处于散体介质区,具有引发失稳灾害的高危险性。能够量化回采工作面煤体介质状态由连续体向散体转变程度,可为采场围岩失稳灾害预测防控提供一种新指标。

5 结 论

(1)获得了单轴压缩状态下松软煤体波速变化特征。随煤体轴向应变的增加,波速呈现平稳、缓慢降低、急剧降低再平稳的基本规律,受载初期,型煤与岩石材料呈现出的声学特性有所差异。

(2)定义了煤体破坏程度量化指标。破坏程度量化指标为煤体某一破坏阶段纵波经过裂纹时间与完全破坏后纵波经过裂纹时间的比值。物理意义明确,计算简单,完全破坏后煤体理论值恒为1,便于统计分析。

(3)验证了指标表征煤体破坏程度的合理性和准确性。随轴向应变的增加,指标与煤体表面形态所反映出的破坏程度变化规律具有高吻合性。与传统损伤变量相比,新指标突出煤体裂纹对波速的影响,对破坏的敏感性更强,更能准确反映松软煤体破坏状态。

(4)基于指标变化规律探究了煤体介质状态,开展了指标的工程应用。获得了距工作面煤壁不同距离处煤体介质状态分布特征,在距煤壁26.5 m以远的煤体处于连续介质区;在距煤壁13.5~26.5 m的煤体处于似连续介质区;在距煤壁5.75~13.50 m的煤体处于非连续介质区;在距煤壁距离小于5.75 m的煤体处于散体介质区。

由于无法获取用于试验的标准松软煤体原样,本文研究获得了型煤试样波速变化特征,旨在提出一种表征破坏程度的声学指标,并进行合理性和准确性验证。后续工作中需针对含裂纹等缺陷煤体力学特征及声学特性开展深入研究,进一步修正和完善破坏程度量化指标。