FDM 工艺参数对轴类PLA 制件扭转性能影响

唐锋,熊建武,夏凯,徐文庆,刘少华,胡智清

(1.湖南工业职业技术学院,长沙 410208; 2.复杂薄壁精密零件智能柔性加工技术湖南省工程研究中心,长沙 410082;3.湖南财经工业职业技术学院,湖南衡阳 421002)

增材制造(俗称为3D 打印)是以数字化模型为基础,将塑料或金属等材料以逐层堆积的方式制造出实体物品的新兴制造技术[1]。增材制造成型系统由CAD 模型直接驱动,能将产品三维模型直接制造成实体零件[2],因其具有节省材料、可成型任意复杂结构、可按需制造的特点,广泛应用于模具、汽车、航空航天、医疗等领域及日常生活中[3]。目前的主要研究集中在工艺参数对熔融沉积成型(FDM)制件拉伸性能与冲击性能的影响,具体是:(1) FDM成型技术因成型过程无污染,设备、耗材价格低廉,是目前使用最广泛的3D 打印技术,其成型材料众多,聚乳酸(PLA)材料因具有良好的生物降解性,在FDM 技术中应用较多[4]。(2)随着FDM 应用领域越来越广,对其性能要求越来越高,因在FDM 制造过程中,相关参数的设置直接影响成型件的质量与强度,故为了获得具有优良力学性能的制件,很多学者对其相关工艺参数进行了研究,如白鹤等[5]采用5 因素4 水平正交试验对16 组不同工艺参数包括打印层厚、填充密度、打印温度、填充速度、外壳厚度的FDM 3D 打印PLA 制件的拉伸性能进行研究,分析得到了在打印层厚0.15 mm,填充密度40%,打印温度210℃,填充速度60 mm/s,外壳厚度1.6 mm 条件下可获得拉伸强度最佳的制件;郑玲等[6]采用5 因素3 水平设计正交试验,研究了壁厚、封闭面厚度、填充率、打印速度和打印头温度对PLA 制件拉伸性能及冲击性能的影响,最后提出了壁厚0.8 mm、封闭面厚度0.6 mm、填充率60%、打印头温度200℃、打印速度60 mm/s 的最佳参数设定;杨露等[7]结合单因素和正交试验分析,研究了填充角度、打印速度、打印温度、填充密度以及分层厚度对PLA 试件拉伸强度的影响,并对试件拉伸强度进行测试。结果表明,各参数对3D 打印PLA试件的影响大小为:填充密度>分层厚度>填充角度>打印温度>打印速度,且当打印分层厚度为0.3 mm,打印速度为80 mm/s,打印温度为210℃,填充密度为40%,填充角度为45°,试件具有最优的拉伸强度。(3)徐良文等[8]以打印层高、填充方向、填充密度、打印速度等3D 打印参数作为因素设计正交实验法,研究了层高、填充方向、填充密度和打印速度对PLA 拉伸性能的影响;文周[9]采用田口方法研究填充密度、沉积方向和填充图案三个因素对PLA 制品弯曲性能的影响;张春蕊等[10]提出不同填充率下建立预制件三维模型方法,依据此方法进行有限元仿真分析和实验。结果表明,填充率对3D 打印预制件所受拉伸应力、压缩应力、弯曲应力均有较大影响,而扭转情况下影响较小。

上述研究主要集中在工艺参数对FDM 制件拉伸性能、弯曲性能及冲击性能的影响,但是,学者和产品开发设计人员对FDM 制件扭转性能的研究甚少,多个工艺参数对FDM 制件扭转性能的研究处于空白状态。笔者以电动剃须刀实际应用情形下,制造满足要求的塑料传动轴为例,采用单因素分析方法与4 因素4 水平正交试验方法研究单因素及多因素对FDM 制件扭转性能的影响,以期提高制件的扭转性能及填补工艺参数对FDM 制件扭转性能的影响的空白,可为打印制件性能提升和工艺的优化提供参考。

1 应用分析

电动剃须刀是男士生活中不可缺少的一种日常物品,对于在南极科考船或科考站工作的男士科考队员同样是必备的生活物品,其外形见图1。因连接电动机和刀片的传动轴磨损导致电动剃须刀不能正常使用,其塑料传动轴外形如图2 所示。科考队员每次外出科考的工作时间少则一个月,多则一年[11]为了保证科考队员的生活质量,在购买新的剃须刀不便的情况下,需要维修电动剃须刀,采用3D打印技术制造传动轴替换已损坏的传动轴,是一件非常有必要的事情。

图1 电动剃须刀

图2 塑料传动轴

1.1 工作原理

电动剃须刀是一种通过微型电动机带动传动轴,传动轴带动内刀片动作,利用剪切原理,将伸进孔中的胡须切断。

1.2 计算

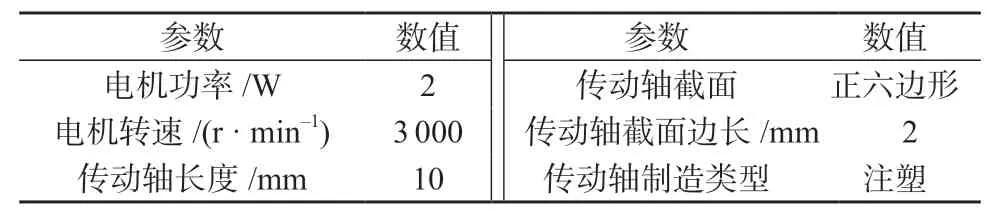

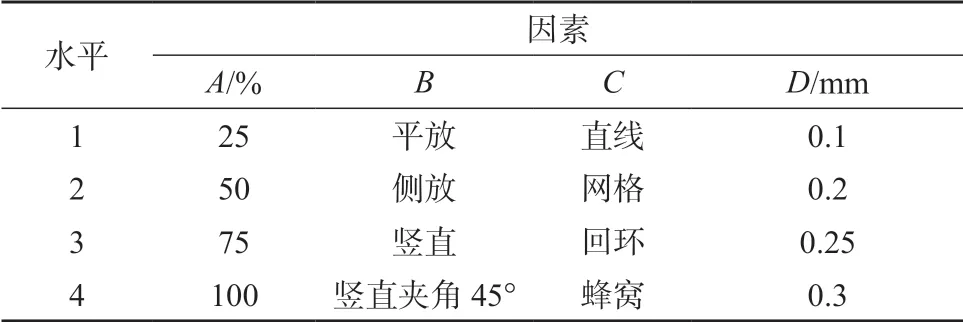

电动剃须刀相关参数列于表1。

表1 电动剃须刀相关参数

经计算可知,电动剃须刀传动轴传递扭矩为0.006 4 N·m,为了采用FDM 技术获得传递扭矩为0.006 4 N·m 的轴,笔者研究FDM 技术工艺参数对扭转性能的影响,以期采用最佳扭转性能参数制造满足使用性能的传动轴,具体流程如图3 所示。

图3 3D 打印制造剃须刀传动轴流程图

2 试验部分

为了获得最佳扭转性能的FDM 工艺参数制备电动剃须刀传动轴,设置试验。

2.1 主要原材料

PLA 线材:白色,直径1.75 mm,北京太尔时代科技有限公司。

2.2 主要设备及仪器

3D 打印机:T600 型,北京三维博特科技有限公司;

扭转试验机:TTM501 型,深圳三思纵横科技股份有限公司扭转机。

2.3 设计方案

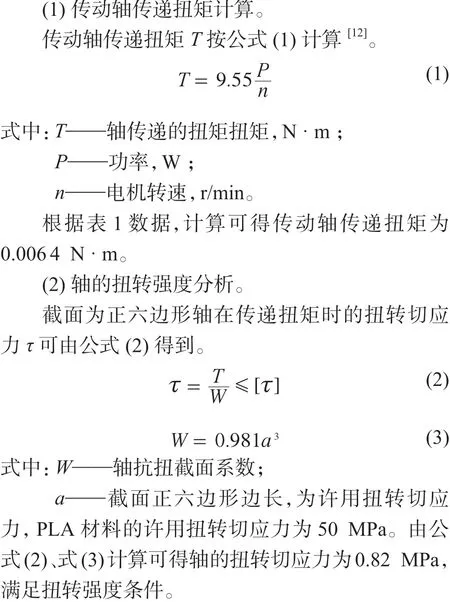

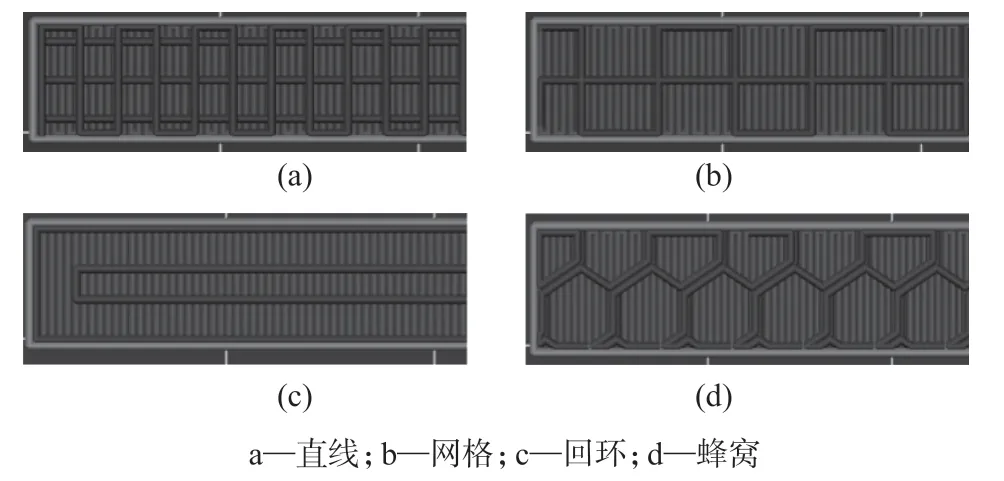

利用三维设计软件NX 绘制制件,制件尺寸按 照GB/T 15047–1994 相 关 规 定 制 得,长 度 为90 mm(两端各有一个夹具,实际中间部分充电长度为63.5 mm),宽度6.35 mm,厚度3 mm,制得的三维模型导出.stl 格式文件,使用Prusa Slicer 软件进行数字模型的切片及打印参数的设置,使用3D打印机制备制件。选取填充密度(A)、沉积方向(B)、填充图案(C)、分层厚度(D)为4 因素制备制件,每个因素选择4 个水平的正交试验方法。打印工艺的填充图案因素如图4 所示。因素水平表见表2。

图4 FDM 打印填充图案

表2 因素水平表

2.4 性能测试

制件的扭转性能按照GB/T 10128–2007 测试,扭转速度为1°/s。制件在扭转过程中,随着扭转角度的增加,扭矩会相应增加,然后趋于平稳,直至制件失效,扭转角与扭矩曲线图如图5 所示。故制件在扭转过程中存在最大扭矩值,以此值为研究对象来研究制件的扭转性能。

图5 扭转角与扭矩曲线图

3 结果与讨论

3.1 单因素对制件扭转性能的影响

通过控制单一变量,分别研究了填充密度、沉积方向、填充图案及分层厚度对打印制件扭转性能的影响。

(1)填充密度。

填充密度是指填充物所占填充空间的百分数。填充密度越大,表示填充越紧密[13],100%填充表示是一个实心模型。在沉积方向为平放、直线填充、分层厚度0.2 mm,设置填充密度分别为25%,50%,75%,100%。图6 为不同填充密度下打印制件的最大扭矩。

图6 不同填充密度打印的制件的最大扭矩

由图6 可知,打印制件最大扭矩随填充密度的增加而增加,在填充密度25%到75%期间,最大扭矩增加缓慢,从75%到100%过程中,最大扭矩增加显著。填充率100%时,最大扭矩达到最大。

(2)沉积方向。

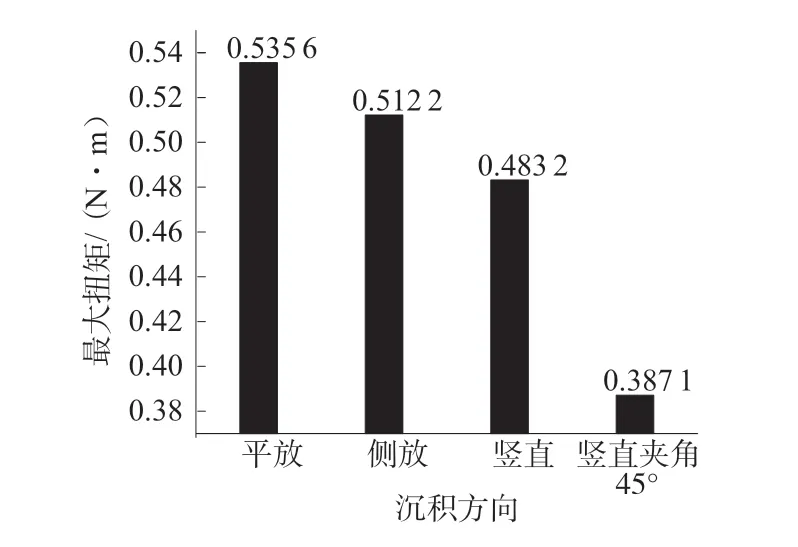

沉积方向是指制件打印时摆放的方向,摆放方向不同直接影响成型质量与成型时间[14]。为获得较好的打印质量,一般保持制件与打印平台的最大接触面积。在填充密度25%、直线填充、分层厚度0.2 mm,设置沉积方向为平放、侧放、竖直与竖直夹角45°。图7 为不同沉积方向打印的制件的最大扭矩。由图7 可知,不同沉积方向的最大扭矩按从大到小的顺序为:平放、侧放、竖直、竖直夹角45°,随制件与工作台接触面积的减小而减小。

图7 不同沉积方向打印制件的最大扭矩

(3)填充图案。

填充图案的不同影响挤丝路径。在填充密度25%、沉积方向为平放、分层厚度0.2 mm,设置填充图案为直线、网格、回环与蜂窝[15]。图8 为不同填充图案下打印制件的最大扭矩。由图8 可知,填充图案为网格时制件的最大扭矩值最大,直线填充次之,然后是回环填充与蜂窝填充。直线填充与网格填充打印制件最大扭矩值相差很小。

图8 不同填充图案下打印制件的最大扭矩

(4)分层厚度。

分层厚度是每片分层的厚度,厚度越小,成型的制件质量越好,成型时间越长[16]。在填充密度25%、沉积方向为平放、直线填充,设置分层厚度为0.1,0.2,0.25,0.3 mm。图9 为不同分层厚度打印制件的最大扭矩。

图9 分层厚度打印的制件的最大扭矩

由图9 可知,当分层厚度为0.1~0.3 mm 时,随着分层厚度的增加,最大扭矩值是先增加后减小的趋势,当分层厚度为0.25 mm 时,制件的最大扭矩值最大。

3.2 正交试验设计与分析

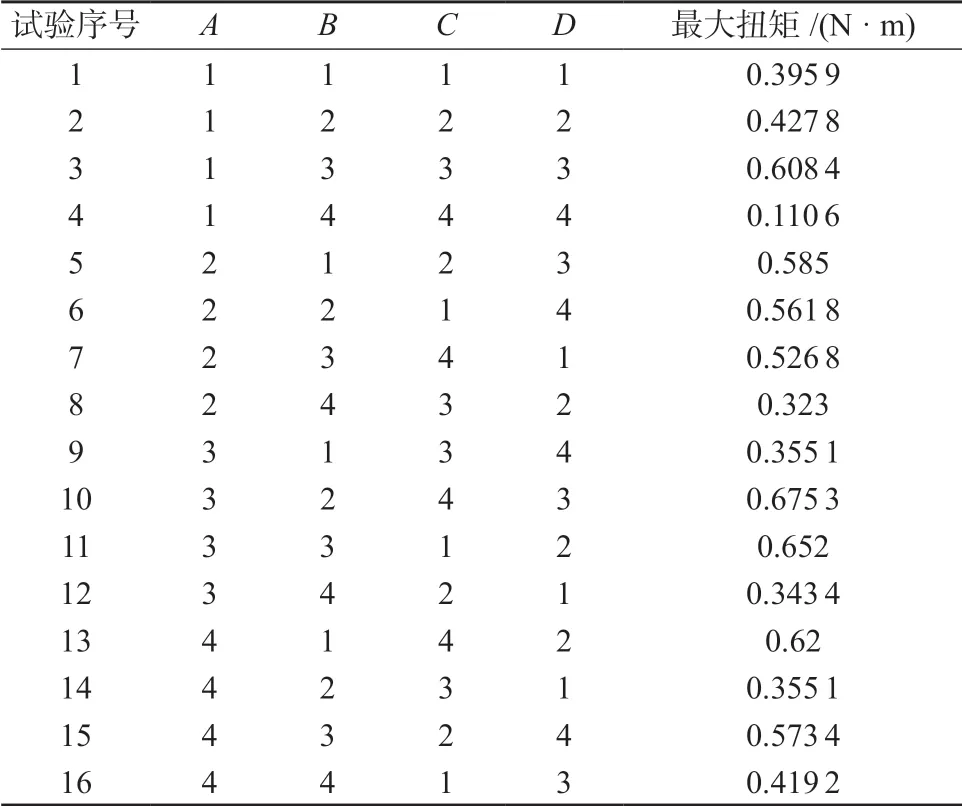

选用L16(44)正交试验表,共需要完成16 组试验[17–18],测试其扭转强度,正交试验结果列于表3。由表3 可知,第10 组制件试验获得的最大扭矩值最大,为0.675 3 N·m,而第4 组试验获得的制件扭转时的最大扭矩为0.110 6 N·m。根据极差的大小可以判断因子的影响程度,对表3 数据进行极差分析,结果列于表4。

表3 正交试验结果表

表4 极差分析结果

由表4 可知,对于制件的最大扭矩,影响因素A,B,C,D 的 极 差 值 分 别 为0.120 8,0.291 1,0.096 8,0.171 7,结合表3 可知,4 个因素中沉积方向对制件的最大扭矩值影响最为明显,分层厚度次之,随后是填充密度,而填充图案对制件的最大扭矩值影响最小。同时得到最佳工艺方案为A3B3C1D3,即填充密度75%,沉积方向为竖直,填充图案为直线,分层厚度为0.25 mm。

3.3 最优方案验证

采用上述得到的最优工艺参数打印制件,使用扭转机测试,制件的最大扭矩为0.742 5 N·m,相比正交试验第10 组最大扭矩值提高了10%。采用上述FDM 工艺参数打印电动剃须刀传动轴,使用扭转机进行测试,电动剃须刀传动轴最大扭矩为0.73 N·m,满足设计要求,装配后剃须刀可正常使用。

4 结论

(1)由正交试验结果分析可知,FDM 打印PLA制件最大扭矩值随填充密度的升高而升高;随分层厚度的增加呈现先升高后降低;随制件与工作台接触面积的减小而减小;填充图案为网格时PLA 制件具有最大扭矩值。

(2)通过正交试验结果的极差分析,得出在试验范围内,沉积方向对FDM 制造PLA 制件扭转性能影响最为显著,分层厚度次之,再次之是填充密度,而填充图案对制件的最大扭矩值影响最小。

(3)采用最优工艺参数打印制件,得到的最大扭矩值为0.742 5 N·m,相比正交试验组合中最大扭矩值0.675 3 N·m 提高10%,扭转性能得到增强。

(4)采用最优工艺参数FDM 打印电动剃须刀传动轴的最大扭矩为0.73 N·m,满足传递扭矩设计值0.006 4 N·m,说明采用最优工艺参数得到的轴类PLA 制件可替代注塑轴。

影响3D 打印过程的因素众多,在打印过程中应尽合理设置参数,以得到扭转性能最优的制件。