全电力推进船舶的运行维护与管理

张博山,乔显辉

(青岛海洋地质研究所,山东青岛 266237)

0 引言

随着电力电子技术中大功率调速技术的逐渐成熟,船舶电力推进系统的可靠性、运行效率和推进功率等运行指标被大幅提高[1-3]。电力推进技术的日益成熟,使船舶电力推进系统成为船舶电力系统中的负荷之一,称为全电力推进船舶。不同于传统船舶,全电力推进船舶不需再通过齿轮箱与原动机相连,而是由船载发电机作为原动机为船舶电力系统供电。从而,可用高速柴油机或燃气轮机[4]替换原有的低速柴油机,从而大幅提升船舶运行效率。

1 电力推进系统的组成

综合全电力推进系统, 将船舶的电力系统和推进系统组成一个整体, 电力推进船舶,主要指船舶的主推进系统是由电动机所带动的,其利用发电机(一般为柴油机发电机组、燃气轮机发电机组或涡轮机发电机组)把机械能转化为电能,再通过电动机把电能转换成机械能,实现了能量的非机械方式传递。在民用船舶领域,电力推进技术的发展已经相当成熟,应用范围十分广泛。ABB、SIEMENS、ALSTOM和STNATLAS等各大公司纷纷推出了电力推进的主推进系统和相应的控制系统。在系统硬件结构方面,先进的船舶电力推进系统大多采用吊舱式或推进电机-齿轮箱-轴-桨的结构型式。

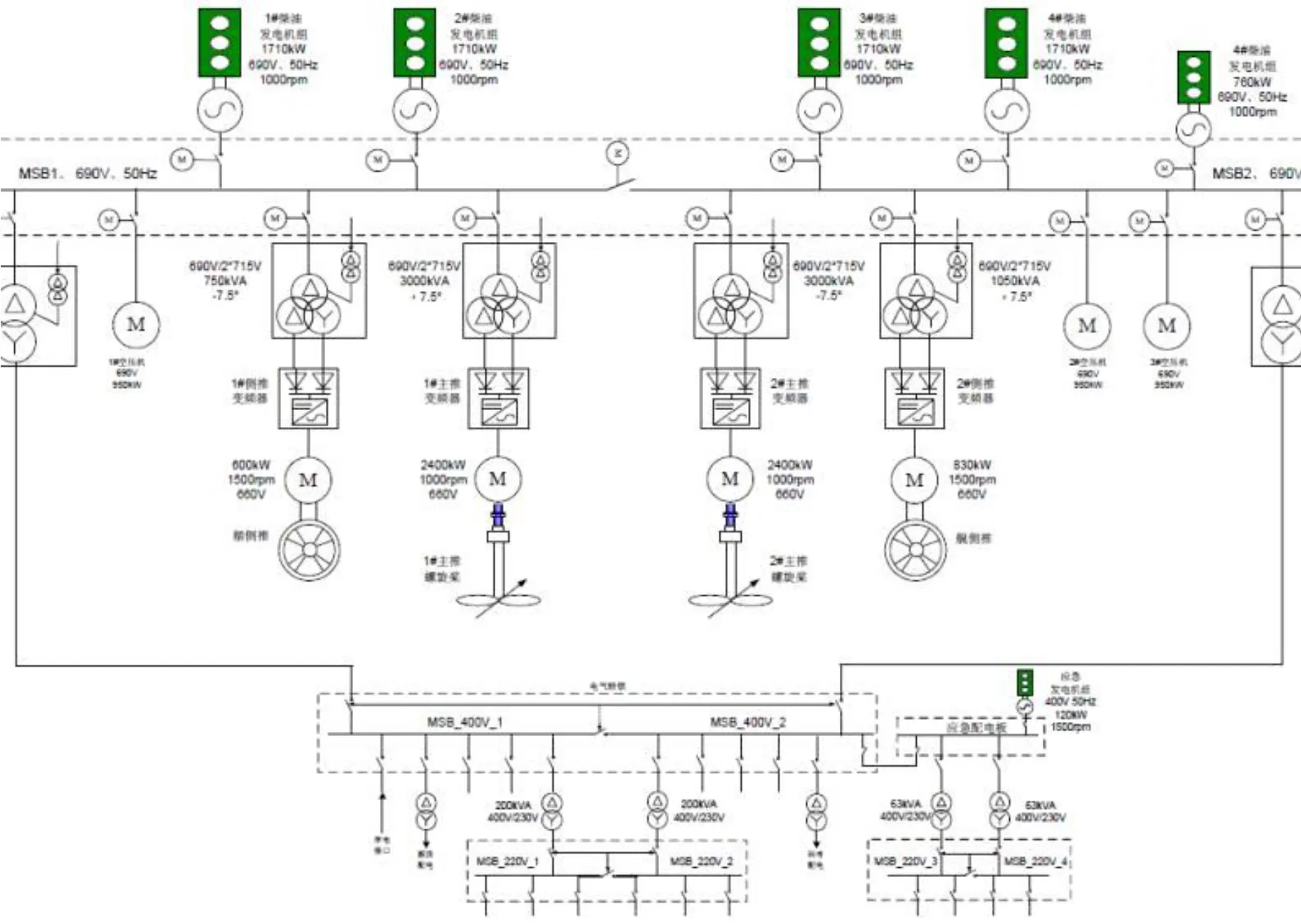

船舶综合全电力推进系统包括发电、输电、配电、变电、推进系统、储能系统、监控系统和电力管理系统。以“海洋地质九号”船为例,该型船舶采用ABB推进电机、变频器+齿轮箱+螺旋桨的架构。其电力推进系统构成见图1。

图1 “海洋地质九号”船综合全电力推进系统图

在该型全电力推进船舶电力系统中,柴油机驱动690 V发电机发电,经过供电单元和配电单元等,为电力系统中负荷供电。2套主推进单元按照虚拟24脉冲形式设计。每个主推进单元主要包含主推进移相变压器、主推进变频器(含变频器驱动控制系统)、主推进电机、后传动系统(含高弹、齿轮箱、轴系、可调桨及附件)。

推进系统中包括,艏艉2个侧推单元(按照虚拟24脉冲形式设计),各侧推单元包含艏/艉侧推进移相变压器、艏/艉侧推变频器、艏/艉侧推进电机、艏/艉侧向推进器。

2 电力推进系统各模块的功能

2.1 690 V 柴油机发电机组

发电机组包括柴油原动机和发电机2部分。发电机组将机械能转化为电能,经配电装置和输电装置供推进电机使用[5]。

该型全电力推进船舶的船用柴油机采用4台Wartsila九缸机,发电机为ABB公司原产AMG系列,额定转速为1 000 r/min。发电机为三相无刷同步发电机,电压等级为低压690 V,频率50 Hz。由每台机组配置的机组控制器来分别控制,最终通过电站功率管理系统(Power Management System,PMS)进行综合控制[6-9]。

2.2 主配电板

690 V主配电板共计14屏,母排分成两段,中间通过母联断路器连接。配电板所有断路器均选用ABB产品。此外,主配电板内装设1套电站管理系统。配电板为各发电机和用电设备提供保护功能[10-13],如差动(仅针对主发电机组设置)、过载、短路、欠压、逆功等保护功能。PMS系统安装在配电板内。

2.3 电站功率管理系统(PMS)

电站功率管理系统(PMS)能在独立的电网中控制和管理发电设备,其能够在所有操作状态中不中断供电,为用户提供足够的电能。电站功率管理系统也包括网络的保护和电功率的集成。当供电系统出现故障时,功率管理系统会采取相应措施,尽可能保证对负载的连续供电,避免电站断电,确保船舶的安全性[14-17]。

系统采用“冗余电站控制器+冗余网络”的分布式控制形式,系统拓扑结构图见图2,2套冗余的SCU模块作为电站管理主站,发布全局控制指令,每台机组配置1套C4模块作为控制从站,完成机组控制功能。

图2 PMS 系统拓扑图

2.4 主推进系统

本船推进系统为双机双桨电力推进型式,分为主推进电力驱动系统及后传动系统[18]。

主推进电机发出的功率通过高弹性联轴器传递给齿轮箱,经齿轮箱减速后通过螺旋桨轴带动调距桨转动用于船舶推进。推进系统采用电力推进+调距桨的模式,通过电机的无级调速配合螺旋桨螺距的调节,达到在不同工况下的船-机-桨的优化匹配。

主推进系统移相变压器选用TRASNFOR公司空水冷产品,主推进变频器选用ABB公司ACS800系列12脉水冷变频器,主推进电机选用ABB公司AMI系列空水冷变频电机,单推进支路的额定输出功率为2 400 kW。

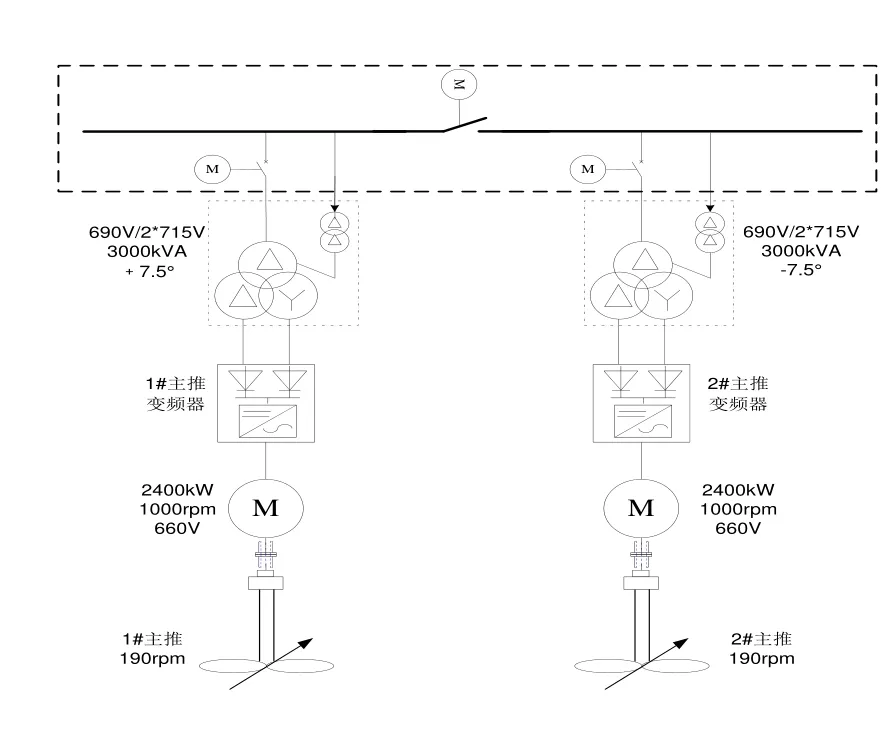

主推进电力驱动系统采用变频器驱动推进电机的型式,见图3,采用虚拟24脉冲的结构设计,2套12脉冲移相变压器为主推进系统的变频器供电,每套移相变压器均有2套三相次级绕组。在每套变压器的两套次级绕组之间存在30°电位移,2套变压器的原边绕组相对于电网分别存在+7.5°和-7.5°电位移。在两套变压器同时工作的情况下在690 V母线形成虚拟24脉冲整流系统,可以有效抑制系统的谐波。

图3 主推进系统线路图

值得注意的是,当推进电动机同时工作时,其最佳的工作状态为各推进电机能够承担较为均衡的负载推力。此外,为了避免在断路器闭合时出现大冲击电流,变压器具有预充磁功能,对预充磁及推进变压器的操作均由推进变频器控制。

考虑到推进系统与电站系统的一体化集成设计,推进负载占电站容量的比重较大,推进系统的运行状态应与电站系统运行状态相匹配。推进控制系统中的推进控制系统(RCS)与电站管理系统(PMS)之间建立实时通信,RCS能基于PMS提供的电站运行状态做出及时响应,如当电站处于欠压、欠频或是某一机组应急停机状态时,RCS能根据设定的程序进行推进功率的限制甚至停止推进变频器的运行来达到保护电站的目的。

2.5 侧推进系统

本船配置艏/艉部侧向推进器两套,每套采用12脉变频驱动定距桨的形式,系统结构如图4所示。艏/艉侧推电力驱动系统的组成主要包括:艏/艉推移相变压器、艏/艉侧推变频器、艏/艉侧推电机、艏/艉推进器。

侧推进系统移相变压器选用TRASFOR公司空水冷产品,侧推进变频器选用ABB公司ACS800系列12脉水冷变频器,侧推进电机选用ABB公司AMI系列空水冷变频电机。艏推进支路的额定输出功率为850 kW,艉推进支路的额定输出功率为600 kW。

2.6 推进遥控系统

本船推进系统如2.5节所述,其推进系统包含2套主推进遥控、2套侧推进遥控、2套舵机控制系统、应急车钟、UPS电源装置和舵角指示器等。

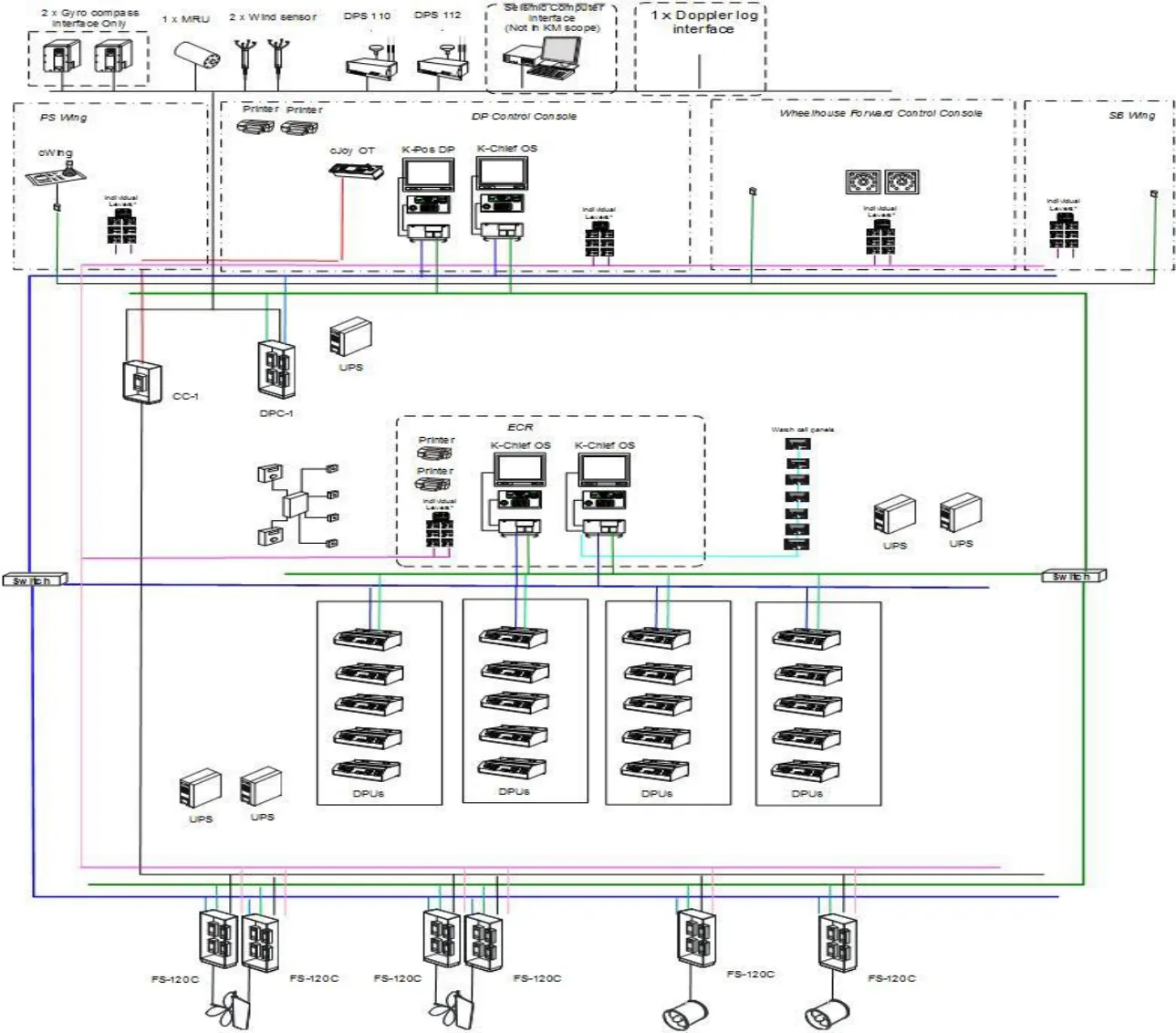

由主推进控制系统布置架构可知(见图4),2套主推进控制系统具备联动操纵功能。推进控制系统由具有冗余功能的现场总线互相连接而成的DPU组成,通过操作面板实现操控,和动力定位系统综合在一起实现全船操纵。

图4 侧推进系统线路图

分布式的系统能够将DPU就近布置到控制系统附近的位置、第三方电箱、接线盒或者主机上,通过友好操作的面板实现操控。

主操作面板用于机舱集控室和驾驶室,其涵盖一个高精度的显示器和手柄,和Kongsberg动力定位系统综合在一起能实现全船操纵概念。在驾驶室控制位置可以完成联合及各手柄控制、自动艏向控制和位置控制等功能。

Kongsberg自动化系统能为推进器提供监测、辅助系统控制等,并有各系统当前报警点、状态信息、数据记录和报告。

推进控制系统能够监测推进系统内所有设备(包括主配电板、推进变频器、推进电机、舵桨)的运行状态,对冷却风扇等辅助设备进行相应的控制,同时结合推进控制功能,对系统设备进行相应的保护。其中一些是用来防止推进系统内的设备过载的,其余用来保护供电系统[20]。

系统提供的保护功能的一个重要目的是为了防止供电系统发生“全船失电”情况,而推进负载是供电系统中的最大负载,因此系统将设置多种保护措施以防止推进系统引起的全船失电,系统将监测供电系统的状态,包括在网机组数量与功率裕量等必须的信息。

2.7 K-Chief 600 自动化系统

该系统包含自动电站管理系统(PMS)1套、全船监测报警系统(ICS)、液位遥测系统1套、阀门遥控系统1套、辅助设备控制系统1套;该型船自动化系统采用KONGSBERG K-Chief 600,该型自动化系统基于分布式的数据采集处理模块,可以实现在所有控制网络上的K-Chief工作站之间进行实时的数据信息交换、控制和显示,可以和控制网络上的其他子系统实现内部通信接口,从而实现K-Chief系统工作站到工作站以及子系统到子系统之间的集成。

系统的自检功能实时检测系统本身的工作状况,包括各个组成部分以及系统内部通信。系统采用基于工业以太网的环网架构,当一条数据链路出现故障时,工业交换机会自动搜寻、建立另一条备用数据链路,保证数据通信不间断。

推进控制系统最基本的功能是响应操作人员的命令进而控制螺旋桨推力大小或推力方向的输出,同时结合变频器完成对系统的监测与保护。

3 全电力推进船舶设备的维护

有别于常规的船舶推进方式,全电力推进船舶的电站系统、主推进系统、自动化系统及推进遥控系统的设备在使用维护中要重点关注[21-22]。

3.1 全电力推进船舶控制系统运行维护

以该型船自动电站系统为例,该型船投入运行1年左右时间,在一次靠港期间,因海况不良,驾驶员操纵船舶时,2台主推进器、艏艉侧推进器同时使用,此时2台发电机在网运行,另2台主发电机在并网运行时皆超85%额定负荷,此时,功率限制未起作用,造成电站超负荷,极易发生全船失电的安全事故。检查发现推进控制系统(RCS)与电站管理系统(PMS)之间实时通信响应时间为200 ms,电站运行状态未做出及时响应,后时间调整为100 ms,测试电站各项功能正常。

对于自动电站系统,其故障率相对较少,但是轮机人员日常检查和定期维护保养工作是必不可少的。应定期检验柴油机各传感器的功能,如转速、压力、温度传感器等。应对各种报警定期检测,如漏油报警、压差报警、负载分配总线故障报警、主速度传感器报警、备用传感器报警、控制系统高温报警和启动失败报警等。定期对主发电机组安保系统测试。定期检查发电机内部接线、检查发电机内部冷/热空气系统,并清洁灰尘[23]。

机舱监测报警系统,报警点数量多,信号源涵盖开关量、模拟量、脉冲量;各种压力、温度、流量、压差等仪表设备布置复杂[24],因此需对每个数据采集单元(采集箱)内的接线定期检查紧固,如主发电机控制箱内发电机绕组温度检测接线端子由于机组震动、松动或断开,造成绕组高温报警,继而出现停机故障,影响船舶安全。

除以上的常规维护工作,针对本船自动电站系统的特点,见图5 PMS系统拓扑图。

图5 全船推进控制系统(PCS)拓扑图

其系统配置2套SCU网段控制器(网络管理、2个网段分隔,冗余供电、在PMS和IAS之间形成冗余、和IAS之间是开放CAN通信、PMS主站功能);4套DPU C4-DGC模块(控制每台主发电机,包括:柴油机起/停、断路器同步和连接、断路器减载和断开、发电机的负载分配控制、发电机的频率控制);5套DPU C3-DP模块(控制每台主发电机的保护功能,包括:短路保护、逆功保护、过电流保护、过电压保护、低电压保护、超频保护、欠频保护、差动保护);5套DPU C3-DP 模块(控制每台主发电机的保护功)及其他DPU模块。

由此可见,DPU(分布式处理单元)在全电力推进船舶控制系统中应用广泛,如该船的PMS系统、全船推进控制系统(PCS)、自动化系统等,都使用了DPU[25]。

因此,在平时的运行维护与管理中,还要注意以下问题:

1)DPU的管理维护。所有DPU模块均采用统一金属外壳密封式封装,内部电路智能化设计,不存在可维修部件,无需跳线设置,若故障,通过报警信息确定地址后,根据指示灯不同组合进行模块断电重启、从ROS模块重新加载、直至更换DPU模块。

2)关于各系统后备电池UPS。系统运行一定期限后,及时更换电池,更换时需参照说明书,对电池的使用寿命、更换周期做出统计和记录,定期查阅;更换电池尽量不断电进行。如该船推进控制系统(K-Thrust 700)单独配置有2套交流不间断电源(UPS),其中一套给左舷主推进和艏侧推系统内设备应急供电,另一套给右舷主推进和艉侧推系统内各设备应急供电。UPS电制为AC220 V,后备时间不小于30 min。视产品质量而定,UPS的使用寿命一般为3年左右,根据电池容量的衰减情况,定期检查,及时更换(一般UPS有故障报警)。

3)关于电路板的更换,检修时,严防带电进行线路板的插拔工作。更换线路板需注意,更换同类型线路板时,严格遵守说明书规定和说明进行操作,更换线路板之前断电,更换结束再通电。

4)控制系统的防护。所有电子设备都对静电放电(ESD)敏感。特别是在各控制系统设备附近进行热工作业时(电、气焊等),需采取一切必要措施,将设备遭ESD损坏风险降到最低或消除。

3.2 全电力推进船舶核心设备运行维护

以该型船主推进变频器(ACS800系列12脉水冷变频器)为例,一般包含BRU制动、DSU二极管整流、INU逆变、LCU水冷柜等固件,变频器因其构造特点,对使用环境要求较高,对电气设备运行影响比较大的环境条件有温度、湿度、空气污染状况以及大气压等,电气设备在运行中如果温度过高或过低,超过允许极限值时,都可能产生电气设备故障。

比如该型船的主推变频器、移相变压器、制动电阻等重要设备就集中布置在一个舱室,该舱室提供单独的空调保证舱内温度及湿度满足设备运行要求。

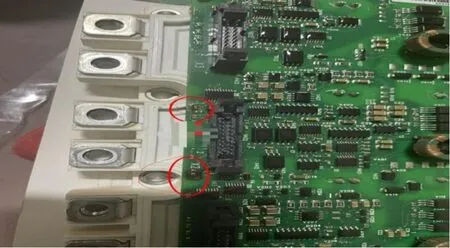

从变频器的常见故障种类来看,如变频器IGBT过温、RMIO控制板温度超过了允许的范围、几个并联制动模块中的某个制动模块的内部温度过高、制动模块AINT板过温等,都与环境温度有一定的关联,因此日常保证该舱室空调装置的正常运行至关重要,特别是航行在夏季高温高湿高盐的海域,更是要时刻关注。本船艏侧推变频器安装在艏侧推间(靠近船艏),此处仅布置1台风机换气,多次检查发现IGBT板有腐蚀发黑迹象(见图6),针对此问题,后期计划在该舱室加装除湿机1台,以改善环境。冬季北方港口停泊期间,注意采取防冻措施,尤其是在停航接岸电及进船坞修理期间,如不能保证环境温度0 ℃以上,建议放空LCU水冷柜中冷却液(加冷冻液除外),以免冷却系统的连接部位冻坏,产生渗漏。

图6 IGBT 板有发黑迹象

此外,保持舱室空气清洁、减少灰尘进入也非常重要,变频器各单元柜依靠其内部的风机来散热,过多的灰尘集聚会影响其部件的散热、甚至降低电子元件的绝缘及使用寿命,对设备的危害极大。

电接触不良是导致各类电气故障的重要原因,尤其安装在震动剧烈区域的电气设备,如柴油机、空压机、大功率泵等附近的控制箱尤其在电推船上,数量庞大的各种接触器、继电器、开关等的维护加大了工作人员的工作量,因此全电力推进船舶对工作人员的技术要求越来越高,同时对工作人员的相关电气知识的学习能力也提出了更高的要求。

对于主推进变频器:

1)建议定期对主推进系统(变频器)检修保养,由厂家进行,至少2年1次。

2)变频器的故障率虽然不高,但是需要配备适量备件,考虑到船上的可操作性,以及现场推进器使用的RDCU众多,至少需要给主推的DSU二极管整流 及 INU 逆变配备相应的RDCU。电脑上安装变频器软件drive window后,即可打开相应的参数备份,实现微代码刷新(处于随时可用状态)。

3)如果主推的RDCU 故障,可使用艏艉侧推的RDCU代替。

然而,因步骤过多,注意项众多。用户在现场操作可行性不大。建议如果想这样操作,可联系ABB技术人员,远程指导执行。

3.3 系统电能质量对运行维护的影响

因全电推进船舶的特点,主推变频器、侧推变频器驱动负载在运行过程中产生的电压谐波可能会对舱内其他电气设备产生不良影响,如引发电动机、变压器等的损耗增加,损坏设备。造成继电器误动作,干扰电子系统和电力通信系统等问题。通常用总谐波失真(Total Harmonic Distorition, THD)来描述系统电能质量,虽然该船的690 V母线上总电压谐波畸变率最大为:THD=2.65%。400 V母线上总电压谐波畸变率最大为:THD=2.08%,满足CCS规范要求。考虑到船舶运行的不同工况(航行、停泊、拖带作业等),其谐波畸变度差异还是比较大的。建议在分析、处理某些电气故障时,可适当考虑谐波的影响因素。

全电力推进船舶中,电能质量问题主要有2方面影响[26-30],一方面会降低设备的使用效率和可靠性,影响敏感负载的性能,大幅度减小设备的使用寿命,降低船舶运行的安全裕度,严重时会威胁到船舶航行的安全性,比如会影响推进电机等负荷的绝缘性能,并网逆变器的正常工作,推进轴系轴承的绝缘性能、电缆的绝缘性能、发电机的绝缘性能或可能造成690 V/400 V主断路器的误动作等。另一方面会使得船舶运行的经济性下降,降低的功率因数会增加系统线损,谐波不仅会产生损耗,若谐波超出一定范围,必要时需要采取降低航速或降低船舶电站容量来确保船舶安全运行。这会使船舶总能耗增加,不利于节能。

4 结论

我国现代化船舶发动机电力驱动式推进系统技术从20世纪90年代起就已经开始被研究,并应用于大型民间船舶及舰艇领域,其良好的运行工作特点也获得了人们的广泛重视。我国应顺应把握这一潮流,积极总结工作经验,并创新掌握使用全电力推进技术,提升使用、维护与管理水平,确保最大程度发挥出全推进电力系统在现代民用商船中的使用价值。