预氧化-混合-澄清-超滤中试工艺优化运行研究

闫慧敏, 韩正双, 李荣光, 陈静梅, 白雪娟

(1.天津市公用事业设计研究所, 天津 300100; 2.天津水务集团滨海水务有限公司, 天津 300300)

天津市自2014年底完成南水北调中线水源切换后,各水厂水源以引江水为主,部分水厂存在引江、引滦双水源掺混供水情况。引江水属于准II类水体,水中的浊度和有机物含量较低,增加了常规工艺对有机物高效去除的难度;同时南水北调中线水源在长距离输送过程中存在一定的污染风险;另外多水源供水格局下存在水源切换的可能性,这对水处理工艺的适应性和稳定性提出了更高的需求。

为有效应对以上问题,天津市某水厂经过技术比选确定了预氧化-混合-澄清-超滤的扩建工程,该工艺已于2020年投入生产。为高效稳定运行该组合工艺,笔者利用相应的中试装置对组合工艺的关键性运行参数进行优化,以期为水厂生产提供数据指导。

1 试验材料与方法

1.1 试验装置和方法

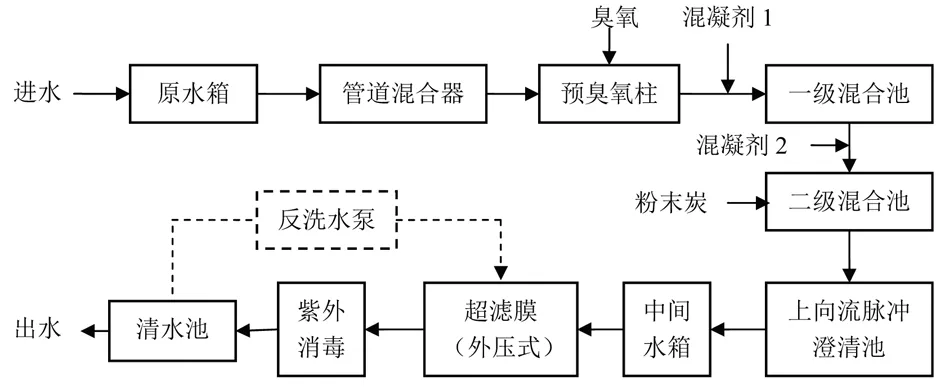

试验装置设在天津某水厂内,设计规模为3 m3/h。试验阶段进水取自水厂预沉池,为南水北调引江水,工艺流程如图1所示。

图1 工艺流程示意Fig.1 Schematic drawing of process flow

在设计规模运行条件下,臭氧柱接触时间为3 min。一级和二级混合池停留时间均为1 min。上向流脉冲澄清池是污泥层式絮凝澄清池,并配备斜管以强化澄清效果,该池集絮凝、沉淀、澄清、吸附功能于一体,可以作为普通澄清池运行,在投加粉末活性炭时也可以作为上向流炭吸附澄清池运行。超滤膜系统采用死端过滤,膜面积为80 m2,设计通量为40L/(m2·h),运行周期为60 min,其中过滤57 min,空气冲洗40 s,气水同时冲洗50 s,反冲洗水放空50 s,进水时间40 s,每周进行一次维护性清洗,持续时间为30 ~60 min,6~12个月进行一次恢复性清洗,PLC控制系统每20 min自动采集一次膜组件的进水压力和出水压力。

试验中混凝剂包括三氯化铁 (FeCl3) 、聚合氯化铝 (PAC) ,助凝剂包括泡花碱,均为水厂生产用药剂。当仅投加一种混凝剂(包括FeCl3+泡花碱)时,混凝剂通过计量泵投加至一级混合池之前;投加FeCl3和PAC两种混凝剂时,PAC投加在一级混合池之前,FeCl3投加在二级混合池之前。臭氧通过臭氧发生器投加至预臭氧接触柱底部,投加量主要依靠调节臭氧发生器产生的气体臭氧浓度进行调节。粉末炭取自水厂应急用粉末炭,将其在加药罐中配制成一定浓度的混合液,并采用搅拌桨不停搅拌,利用计量泵将粉末炭悬浊液投加至二级混合池中。

试验中每种运行模式下运行2~3 d,取样次数不少于3次,记录原水温度和pH,分别取各个处理单元的出水测定水样浊度、TOC、CODMn和UV254。

1.2 分析项目与方法

pH:在线检测仪,HACH SC200测定;浊度:HACH 2100Q便携式浊度仪测定;CODMn:酸性高锰酸钾法测定;UV254:普析通用T6紫外可见光分光光度计;TOC:Shimadzu TOC-L CPH型分析仪测定;气态臭氧: IDEAL-2000型臭氧在线检测仪;跨膜压差:压力表在线检测膜组件进出水压力。

1.3 原水水质

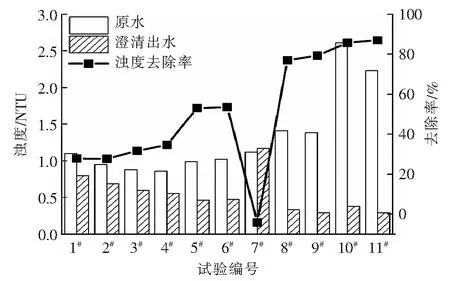

试验时间为2017年3—6月,其中3—5月开展混合单元和预臭氧单元优化试验,6月开展澄清池单元优化试验,原水水质如表1所示。

表1 原水水质Tab.1 Quality of raw water

2 结果与讨论

2.1 混合单元运行优化

混合单元运行优化主要包括两级机械混合池的搅拌强度优化和混凝剂种类及投加量的选择。

根据机械混合池搅拌速度设计参考值70~150 r/min,选择3组不同的混合池搅拌速度,分别为70~80、98、140~150 r/min,其对应的搅拌强度分别为200~250、350、600~670 s-1。从图2可以看出,不同搅拌速度下对浊度的去除效果存在差异,搅拌速度为98 r/min时浊度去除效果最佳,澄清出水浊度去除率达到90.6%。140~150和70 ~80 r/min搅拌速度下,浊度去除率分别为87.5%和85.6%。搅拌速度并非越大越好,该机械混合池选用98 r/min的搅拌速度可以取得较好的混合效果,更利于后续工艺对浊度的去除。

图2 混合搅拌速度对浊度去除的影响Fig.2 Effect of mixing speed on turbidity removal

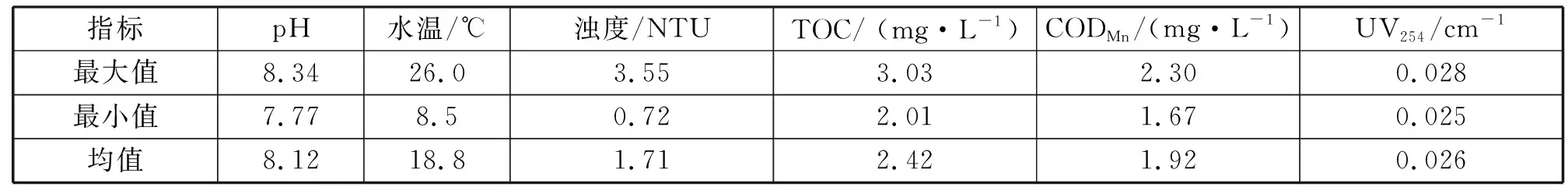

结合水厂生产实际,试验中采用FeCl3、FeCl3+泡花碱(混合液中SiO2与FeCl3质量比约为10)、PAC、PAC+FeCl3这4种混凝剂组合,每种类型选择不同的投加量共形成11种投加方式进行混凝剂优化试验:1#,4 mg/L FeCl3;2#,6 mg/L FeCl3;3#,8 mg/L FeCl3;4#,10 mg/L FeCl3;5#,6 mg/L(以三氯化铁计) FeCl3+泡花碱混合液;6#,8 mg/L(以三氯化铁计) FeCl3+泡花碱混合液;7#,2 mg/L PAC;8#,4 mg/L PAC;9#,6 mg/L PAC;10#,2 mg/L PAC+4 mg/L FeCl3;11#,3 mg/L PAC+3 mg/L FeCl3。投加混凝剂的原水从混合池进入真空室并以脉冲形式进入澄清池,在脉冲进水的同时完成了絮凝过程,水中的絮体颗粒凝聚集结并形成污泥层,水流穿过污泥层时会发生碰撞、接触、吸附,达到净化水质的目的。通过考察澄清池出水浊度比较混凝剂的处理效果,结果如图3所示。

图3 混凝剂种类及投加量对浊度去除的影响Fig.3 The influence of coagulant type and dosage on the removal of turbidity

从图3可以看出,单独采用FeCl3作为混凝剂时对浊度的去除率较低,FeCl3从4 mg/L增加至10 mg/L,浊度去除率从27.8%升高至34.6%,出水浊度由0.80 NTU降低为0.56 NTU。采用FeCl3和泡花碱的组合方式,对浊度的去除效果要显著高于相同投加量下的FeCl3,浊度去除率提高为53.1%~53.6%,且6与8 mg/L铁碱投加量下的处理效果差别不大。单独采用PAC作为混凝剂,对浊度的去除效果受投加量影响显著,2 mg/L PAC反而造成澄清池出水浊度升高,4和6 mg/L的PAC可以使澄清出水浊度降低至0.30 NTU左右,去除率为76.9%和79.2%。采用PAC和FeCl3的组合方式可以获得较好的去除效果,2 mg/L PAC+4 mg/L FeCl3对浊度的去除率为85.6%,3 mg/L PAC+3 mg/L FeCl3对浊度的去除率为86.9%。考虑到PAC的单价明显高于FeCl3,后续混凝剂投加量选择2 mg/L PAC+4 mg/L FeCl3。

2.2 澄清单元运行优化

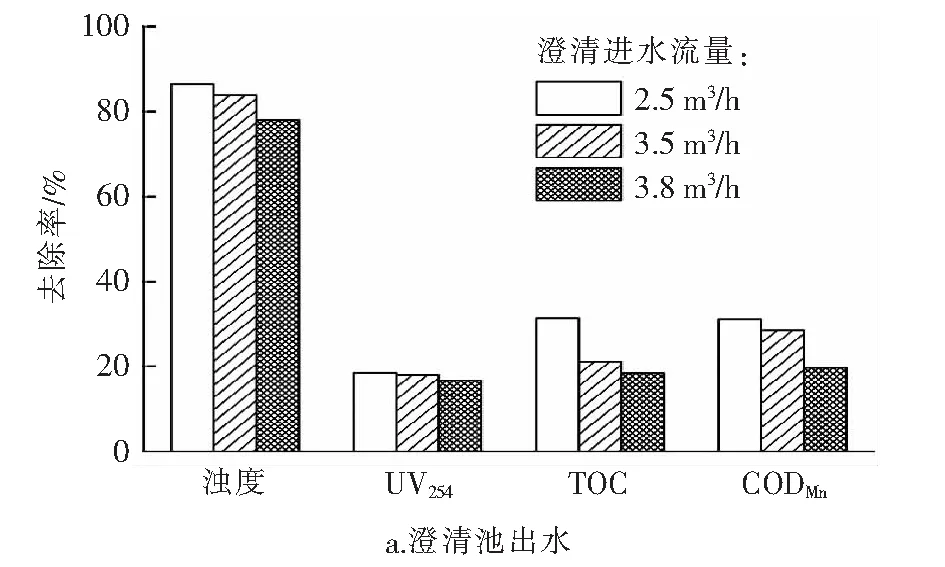

澄清池单元的优化主要考察进水液面负荷和粉末炭投加量。根据设计规模和实际运行条件,澄清池进水流量分别选用2.5,3.5和3.8 m3/h,即设计规模的83%、117%和127%,其相应的液面负荷分别为2.67,3.74 和4.06 m3/(m2·h)。不同进水流量对澄清池出水和超滤膜出水水质的影响如图4所示。

从图4可以看出,进水流量由2.5 m3/h增加为3.5 m3/h,澄清池对浊度、UV254、TOC、CODMn的去除率分别由86.5%、18.5%、31.4%和31.1%降低为83.8%、18.0%、21.2%和28.5%,继续增大进水流量到3.8 m3/h,浊度、UV254、TOC、CODMn去除率进一步降低为77.9%、16.7%、18.4%和19.7%,说明进水负荷增加不利于澄清池出水水质的控制。当要求提高澄清池出水水质时,可以考虑通过降低进水负荷的方式,但要结合经济性和产水量的需求。对于组合工艺而言,超滤膜出水浊度可以稳定在0.1 NTU以下,去除率均在98%左右,基本不受澄清出水浊度的影响,这是由于水中浊度物质的去除主要依靠超滤膜本身[1]。超滤膜主要凭借其微小孔径对水中颗粒性物质进行筛滤分离,可以截留水中绝大部分的悬浮物、胶体、细菌甚至是病毒,使超滤出水水质优异且稳定[2];当进水流量达到3.8 m3/h时,超滤出水中UV254、TOC、CODMn的去除率均出现明显下降。综上可知,选用3.5 m3/h的澄清池进水流量既可以保障出水水质又可以充分利用该组合工艺的处理能力,不建议采用3.8 m3/h长期运行。

图4 澄清池进水流量对组合工艺处理效果的影响Fig.4 The influence of inlet flow of pulse clarifier on the effect of combined process

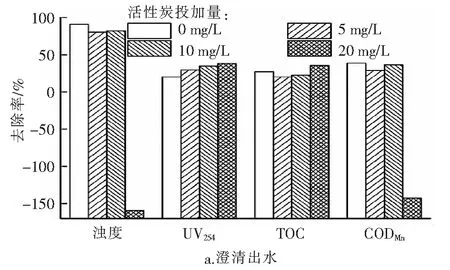

对于水源切换或者原水水质存在有机污染的情况下,可以在脉冲澄清池前端投加粉末炭,使其成为炭吸附澄清池。粉末炭在泥渣层停留过程中可以与水中的有机物接触吸附,提高对有机物的去除[3],但是粉末炭投加量过低时吸附效果不显著,如果过高会出现泥渣层截留能力有限使粉末炭随出水大量流出的情况。为此,考察对比了不同粉末炭投加量对澄清池出水和超滤膜出水水质以及超滤膜污染的影响,结果见图5。

从图5可以看出,与不投加粉末炭相比,投加5和10 mg/L粉末炭时组合工艺的澄清出水和超滤出水对浊度的去除率相差不大,澄清出水浊度去除率在80%~91%,超滤出水浊度去除率均在98%左右。提高粉末炭投加量至20 mg/L时,澄清出水浊度出现明显升高的情况,甚至超出原水浊度,但经过超滤处理后出水浊度仍低于0.1 NTU,去除率在97%以上,这主要是由于澄清池泥渣悬浮层可以有效截留10 mg/L及以下的粉末炭,而20 mg/L粉末炭投加量超出了澄清池悬浮泥渣层的截留能力,出水中残留较多粉末炭,经过超滤过滤后又可以将这些未被澄清池截留的炭粉有效分离。对于水中有机物的去除,澄清出水和超滤出水中的UV254去除率均随着粉末活性炭投加量的增加而逐渐升高,这表明粉末活性炭能够有效吸附水中可以产生紫外吸收的这部分有机物;超滤工艺对TOC的去除随着粉末活性炭投加量的增加逐渐增强,这主要是由于粉末活性炭可以吸附部分有机物,而超滤的高效截留作用又可以对这部分粉末活性炭进行有效截留,进而使吸附在粉末活性炭上的有机物也随之被去除;投加粉末炭并没有明显提升对CODMn的去除效果,当粉末炭投加量达到20 mg/L时,澄清出水耗氧量测定值反而出现明显升高,这主要是由于20 mg/L粉末炭投加量超出了澄清池的截留能力,出水中含有较多炭粉所致。

图5 粉末炭投加量对组合工艺处理效果的影响Fig.5 The influence of powder carbon dosage on the effect of combined process

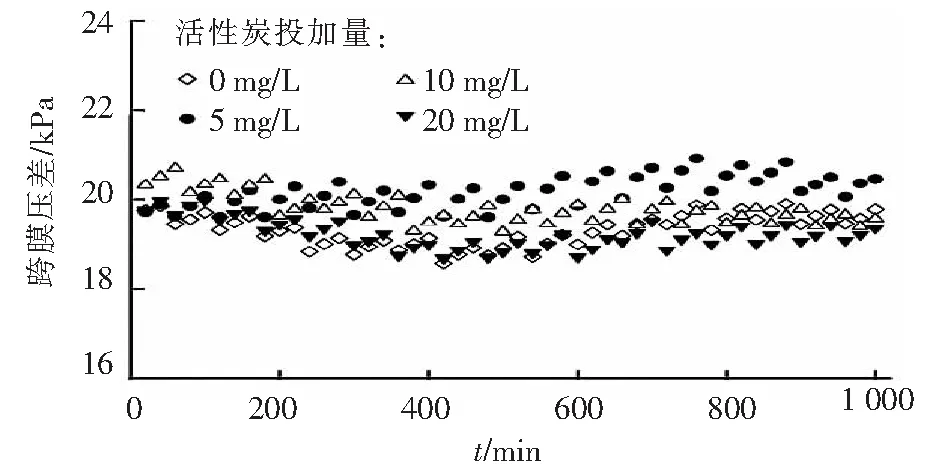

有研究表明,投加粉末炭能有效降低膜过滤阻力[4],也有研究认为粉末炭会粘附在膜表面造成膜过滤总阻力增加。从图6可以看出:不投加粉末炭条件下,超滤膜跨膜压差(TMP)在18.57~19.90 kPa,在1 000 min(约17个运行周期内)内出现一定程度的升高。投加5 mg/L粉末炭后TMP在19.60~20.91 kPa,相比无炭条件下有一定程度的升高。投加10 mg/L粉末炭后,TMP在19.27~20.69 kPa,虽略高于无炭条件下,但低于5 mg/L粉末炭投加量时。投加20 mg/L粉末炭后其跨膜压差在18.68~19.97 kPa,随着运行时间增加略微降低。试验中投加少量的粉末炭在一定程度上提高了跨膜压差,继续增大粉末炭投加量反而减小了跨膜压差的增加幅度,且水力反洗可以将跨膜压差维持在相对稳定状态,说明投加粉末炭可以控制超滤膜的不可逆污染,这很可能是由于疏水性有机物是造成超滤膜不可逆污染的主要因素[5],而粉末炭可以吸附疏水性有机物。

图6 粉末炭投加量对跨膜压差的影响Fig.6 The influence of powder carbon dosage on TMP

综上可知,澄清单元投加10 mg/L及以下浓度的粉末活性炭对水中UV254和TOC的去除有利,可以保持浊度和CODMn的稳定去除,且不会显著增加超滤膜的膜污染。投加20 mg/L粉末活性炭会超出澄清池悬浮泥渣层对颗粒物的截留能力,但是经后续超滤膜过滤后仍可以保障对浊度和有机物的有效去除,且不会增加膜污染。因此,澄清单元的日常运行可投加不超过10 mg/L粉末活性炭,当水源出现突发有机污染情况时改为投加20 mg/L粉末活性炭,提高组合工艺对水中有机物的去除能力。

2.3 预氧化单元运行优化

当原水水质变化或者存在有机物污染时,除了在澄清池前投加粉末炭外,采用臭氧预氧化也是常用的处理方法。考察不同臭氧投加量对组合工艺处理效果和超滤膜跨膜压差的影响,结果如图7、图8所示。

图7 臭氧投加量对组合工艺处理效果的影响Fig.7 The influence of ozone dosage on the treatment effect of combined process

从图7可以看出,预臭氧对浊度的去除影响不大,且超滤出水浊度可以保持在较低水平。随着臭氧投加量的增大,UV254去除率逐渐升高,这主要是由于UV254表征的是水中含不饱和键的有机物[6],而臭氧预氧化具有较强的选择性,对含有不饱和基团的有机物具有更强的破坏能力,从而使UV254去除率提高,因此臭氧预氧化有利于控制出水氯化消毒风险[7]。TOC反映了水中有机物浓度的总体水平,澄清池出水中TOC的去除率随着臭氧投加量增大而有所降低,这是因为臭氧可以将水中部分颗粒态物质转化为TOC,经过超滤处理后水中TOC可以得到进一步去除,其总去除率与无臭氧条件下差别不大。臭氧投加量的增大并没有提高澄清池出水中CODMn的去除率,这很可能是由于随着臭氧投加量的增大,水中有机物的形态和性质发生变化,影响澄清池悬浮层对其截留粘附效果,造成澄清出水中CODMn去除率反而降低。经过超滤处理后,CODMn去除率有一定程度的提高,仍略低于无臭氧条件时,这很可能是由于臭氧增加了亲水性有机物含量,而超滤膜对其截留效果有所降低。综上可知,为去除水中UV254类污染物及其他类似有机污染物,采用臭氧预氧化将是有效的方法。

从图8可以看出,运行初期有预臭氧时的超滤膜跨膜压差略高于无预臭氧时。随着运行时间的增加,无臭氧条件下跨膜压差逐渐升高,在1 200 min左右时基本与投加臭氧时一样;不同臭氧投加量对跨膜压差的变化影响不大,且能使跨膜压差基本保持稳定,说明在1.8 mg/L以内的臭氧投加量不会对超滤膜产生显著的不利影响。

图8 臭氧投加量对跨膜压差的影响Fig.8 The influence of ozone dosage on TMP

3 结论

针对预氧化-混合-澄清-超滤组合工艺进行参数优化,以获取工艺运行最佳参数,以期指导生产实际,主要得到以下结论。

① 对于混合单元,过低或过高的搅拌速度均不利于水中浊度的去除,当一级和二级混合搅拌均采用98 r/min(G=350 s-1)的搅拌速度时,澄清工艺对浊度的去除效果最好;对于引江水,采用PAC和FeCl3组合方式对澄清池出水浊度的去除效果较好,在保障去除效果的基础上综合考虑经济性,选择2 mg/L PAC+4 mg/L FeCl3作为工艺运行中的混凝剂。

② 对于澄清池单元,选用3.5 m3/h的进水流量既可以保障出水水质又可以充分利用该组合工艺的处理能力,不建议采用3.8 m3/h长期运行,在有特殊水质要求情况时可以考虑降低进水负荷。投加10 mg/L及以下浓度的粉末活性炭有利于去除UV254和TOC,可以保持对浊度和CODMn的稳定去除,且不会显著增加超滤膜的膜污染。投加20 mg/L粉末活性炭会超出澄清池悬浮泥渣层对颗粒物的截留能力,但是经后续超滤膜过滤后仍可以保障对浊度和有机物的有效去除,且不会增加膜污染。日常运行可考虑投加10 mg/L及以下浓度的粉末活性炭,当水源出现突发有机污染情况时,可考虑投加20 mg/L粉末活性炭,提高组合工艺对水中有机物的去除能力。

③ 对于预臭氧单元,投加臭氧可以显著提高水中特定类型有机物(如在254 nm下具有吸收峰的含有不饱和键的有机物)的去除效果,且能保持其他水质指标和超滤膜运行的相对稳定。因此,对于预臭氧单元来讲,建议日常运行的臭氧投加量为0.5~1 mg/L;当水源受到特定污染物污染时,可提高臭氧应急投加量至2 mg/L。