某矿全尾砂膏体充填自流输送可靠性分析

曾文旭 李鹏程

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.金属矿山安全与健康国家重点实验室)

随着社会对安全和环境越来越重视,充填开采工艺在地下矿山中的比例显著提升,除新建矿山,以往使用崩落法的地下矿山也逐渐使用充填采矿法[1]。矿山在充填工艺系统建设及生产过程中,往往会面临各种类型的问题,对矿山充填作业效率、经济性以及可靠性等产生影响,对此方面的研究及优化工作较多。在充填料浆的自流输送方面,陈晓利等[2]利用流变仪进行一系列流变特性试验,研究了时温效应对高浓度胶结充填料浆流变特性的影响,发现料浆浓度对流变特性影响都要大于灰砂比;刘逸舒等[3]对膏体料浆进行了工业环管试验,测试了不同流速下的管道输送阻力,对某煤矿膏体充填管道输送性能进行判断;方文改等[4]基于流体力学理论对全尾砂胶结充填料浆上向输送影响因素进行计算分析,从而指导生产。

某金属矿山因产能升级,计划使用全尾砂充填料浆代替原分级尾砂充填料浆,为此,对全尾砂充填料浆在当前条件下的自流输送可靠性进行评价,对矿山充填系统建设及后续生产提供指导。

1 工程概况

某地下金属矿采用下向进路式充填采矿法回采矿石,采用尾砂胶结充填空区,目前生产能力达到5 000~6 000 t/d。矿山设有2 套立式砂仓和水泥仓,充填材料来自选厂分级尾砂和工业水泥,设计充填能力为1 200 m3/d。另设有1 套卧式砂仓,充填材料主要为河砂和工业水泥,充填能力为1 000 m3/d。矿山选厂大量的细颗粒尾砂排放至尾矿库堆存。

由于该矿第二期待采矿体矿石品位高,资源储量较大,经济效益好,二期扩能工程计划将产能提高1 倍。扩能后开采空区形成速度将远超过现有充填能力,矿山采用分级尾砂和河砂作为充填料浆原料将难以满足要求。为此,矿山提出采用全尾砂作为料浆骨料的方案,并提升充填系统生产能力,以满足扩能后充填工作的需求。

2 充填料浆流动性测试

对该矿全尾砂物理力学参数及全尾砂膏体的流动和流变性能进行测定,获取料浆基础性能参数,初步判断其自流输送的可能性。

2.1 全尾砂物理力学参数

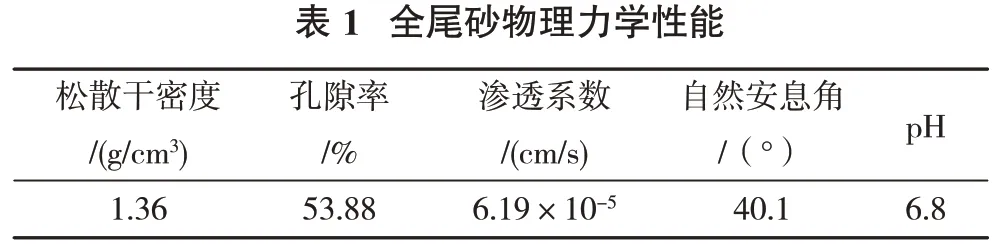

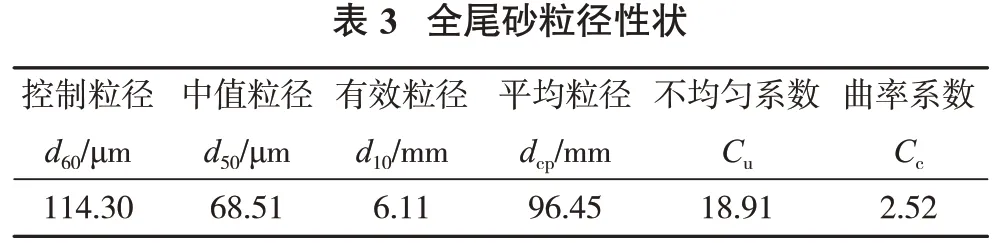

对全尾砂的物理力学性质进行测试,测试结果见表1~表3。

?

?

?

2.2 流动性能参数

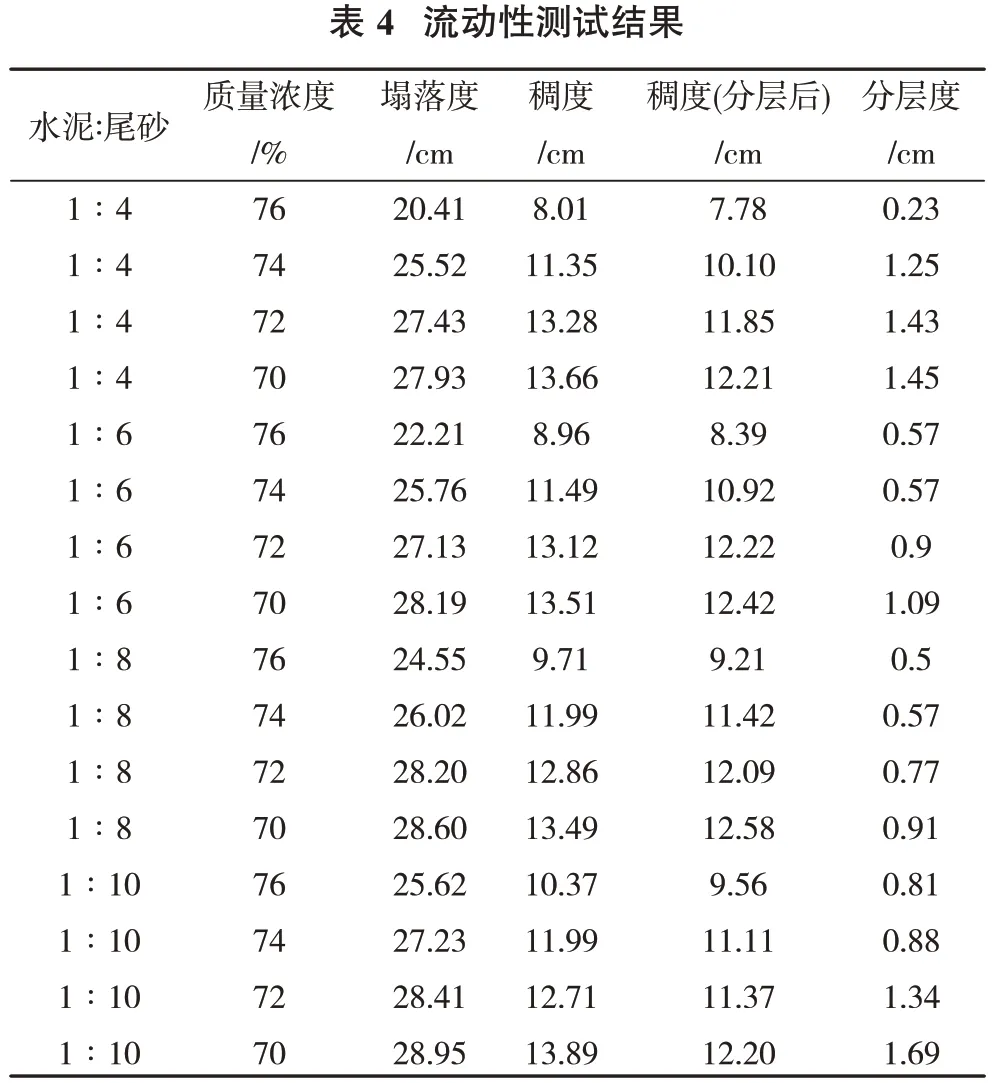

充填料浆的流动性能是衡量其管道输送难易程度的重要指标,主要包括塌落度、稠度和分层度。试验材料中的骨料即来自该矿的全尾砂,胶结材料为商用硅酸盐水泥;试验依据普通混凝土拌合物性能试验方法标准(GB/T 50080—2002)[5],对不同灰砂比(1∶4、1∶6、1∶8、1∶10)和质量浓度(70%、72%、74%、76%)组合的充填料浆塌落度、稠度和分层度进行测试,测试结果见表4;为便于对比,绘制料浆塌落度及稠度统计曲线,见图1、图2。

由坍塌度测试结果可知,在相同质量浓度条件下,塌落度随灰砂比的降低而增加,这是由于水泥颗粒较细,黏性较强。在相同灰砂比条件下,塌落度随着料浆质量浓度的提高而降低,料浆浓度达74% 时,塌落度急骤降低。质量浓度为76% 时,各灰砂比充填料浆达到膏体程度塌落度处于15~25 cm,此时流动性较差,料浆向膏体转变的临界浓度在73%~75%。

?

通过稠度测试结果可知,在同一灰砂比下,质量浓度为70%~74% 时,料浆稠度均大于10 cm,流动性较好;而质量浓度为76%时,料浆流动性较差。

分层后的料浆稠度明显降低,流动性变差,但分层度均小于2 cm,表示各组料浆均比较稳定,能够满足管道输送,不易沉降而发生堵管。

2.3 流变性能测试

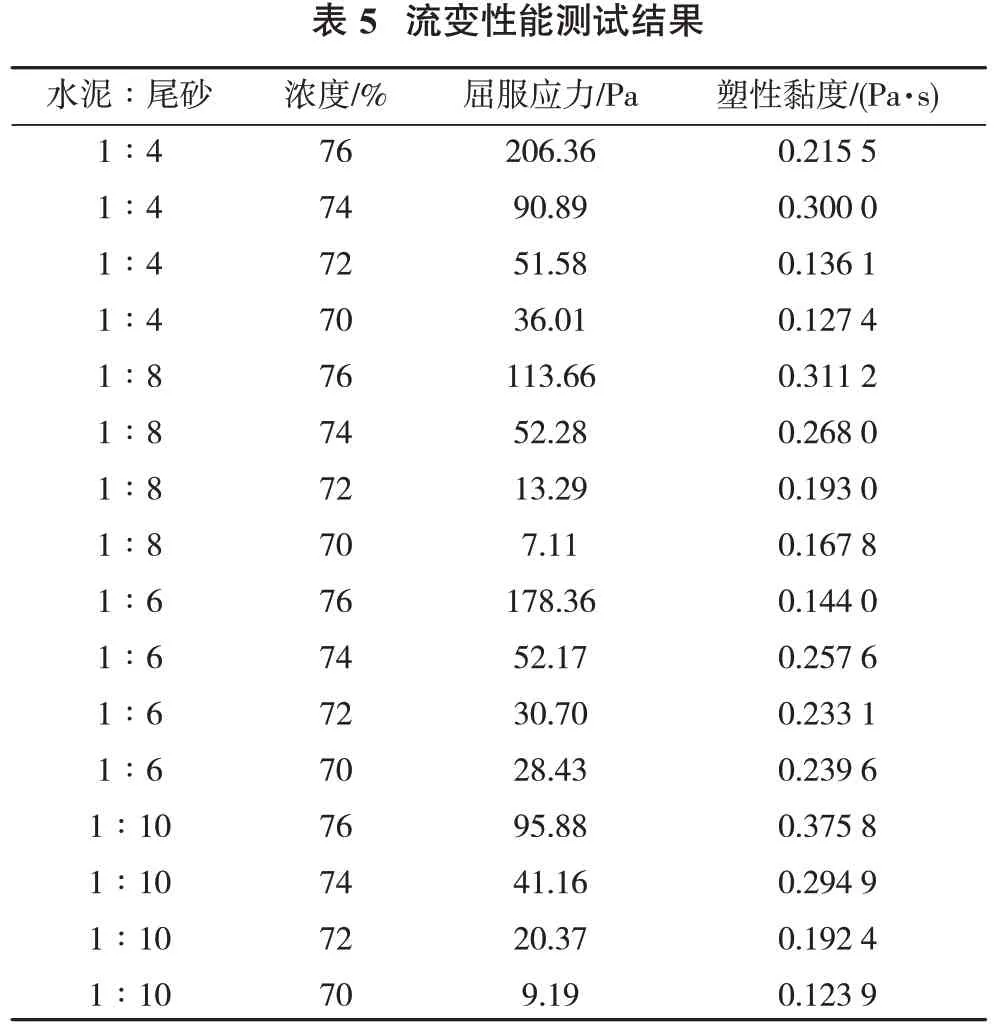

通过测定各充填料浆的流变参数(屈服应力、塑性黏度),为计算料浆管道输送阻力损失提供依据。试验采用精度较高的Brookfiled R/S 型流变仪测定不同料浆的流变参数[6],测试时长120 s,测试结果见表5;对试验所得相同灰砂比、不同质量浓度的各料浆屈服应力进行回归分析,得到拟合曲线,见图3(屈服应力200±25 Pa 为膏体的理论界限,见图中虚线标识)。

?

由测试结果可知,相同灰砂比下,不同质量浓度料浆的屈服应力数值均表现出指数增长趋势,存在一个临界浓度,小于该浓度的料浆为低屈服应力料浆,达到这个临界浓度后,料浆的屈服应力显著增加,为高屈服应力料浆。为便于管道输送,应使用低屈服应力料浆。

由于达到膏体的料浆切应力和表观黏度均较大,不利于充填料浆的输送。所以,推荐略小于膏体质量浓度的料浆进行管道输送,参考2.2 节中塌落度测试结果,质量浓度小于75%。

3 全尾砂料浆自流输送可靠性评价

3.1 评价对象及方法

结合前文流动性测试结果,并综合考虑全尾砂消耗量、经济因素及矿山前期充填工艺经验,优先考虑灰砂比1∶4、质量浓度为74% 的全尾砂料浆配比,并对该配比下充填体的力学强度做测试。结果表明,该配比下充填体28 d强度约为4.5 MPa,按照前期充填开采经验,能够满足该矿地压管理需求。为此,本研究对灰砂比1∶4、质量浓度74% 的全尾砂料浆在该矿充填条件下的自流输送性能进行评估。

水平管道水力输送料浆时,固体颗粒开始沉淀所对应的流速称为临界流速。料浆发生离析,将影响料浆质量,同时会造成管道输送不畅。以此为标准,料浆输送可靠性可以借用临界流速和工作流速的比较来定性评价[7]。

3.2 流动基本参数计算

混合料由水泥、全尾砂2种材料组成,1∶4配比的全尾砂混合料密度γm为

式中,γs为水泥密度,3.0 t/m3;γw为全尾砂密度,2.95 t/m3。

计算得出γm=2.96 t/m3。

按照试验测定,灰砂比1∶4、质量浓度Cw为74%充填浆体密度γj为2.01 t/m3。充填料浆的体积浓度Cv是单位砂浆体积内固体物料体积所占的百分含量:

计算得出Cv=50.25%。

3.3 全尾砂充填料浆输送临界流速

根据该矿全尾砂膏体充填设施建设计划,充填钻孔充填料浆输送管选用φ190 mm×11 mm 的内衬陶瓷复合钢管。由于管径相对较小,浆体浓度较高,利用杜拉德公式[8],估算充填料浆的临界流速vl:

式中,Fl为与粒径、浓度等有关的速度系数,根据充填料中值粒径查表得γl≈1.14;DI为管道内径,0.168 m;g为重力加速度,m/s2;γl为输送载体(水和100 μm以下细颗粒)密度为粒径小于100 μm的混合料质量,Gw为水的质量,Q100为粒径小于100 μm的混合料体积,Qw为水的体积。

按照矿山设计充填能力120 m3/h、灰砂比1∶4、质量浓度74% 计算,每小时水泥用量为35.70 t,全尾砂用量为142.79 t。全尾砂粒径小于100 μm 的颗粒含量约为60%,水泥粒径小于100μm 的颗粒含量约为92%。 所以,G100=118.52 t,Gw=62.71 t,Q100=39.99 m3,Qw=62.71 m3。计算得出推荐配比全尾砂充填料浆载体密度γl=1.76 t/m3,临界流速vl=1.4 m/s。此配比下全尾砂充填料浆处于普通水砂充填料浆的临界流速(1.4~1.7 m/s)下限值,有利于管道自流输送。

按照矿山充填工作产量计算料浆实际工作流速v:

式中,Qs为浆体流量,120 m3/h。

计算得实际工作流速v=1.504 m/s,较临界流速1.4 m/s 高。因此,料浆自流输送在本管道输送系统是可靠的。

3.4 最大允许充填倍线

一般用最大允许充填倍线来评判充填系统最大自流输送距离,最大允许充填倍线是根据实际压力和浆体密度计算的,实际应用中可按下式估算[9]:

式中,Kv为垂直管段的满管系数,一般取0.89;Kr为管道局部阻力系数,一般取1.1;i 为料浆水力坡度,mH2O/m。

充填料浆水力坡度的计算在水力输送固体物料工程中极其重要。对于全尾砂充填料浆的流动性,采用白金汉方程计算[10]:

式中,τB为浆体的屈服应力,Pa;ηB为浆体的塑性黏度,Pa·s。

将表2 内数据带入式(6)可得,灰砂比为1∶4、质量浓度为74% 的充填料浆的水力坡度i 为3 396.96 Pa/m,即0.346 6 mH2O/m。由式(5)计算得Nmax=4.69。由当前该矿充填系统设计可知,绝大部分采场充填倍线小于4.69,此配比下充填料浆管道自流输送的可靠性较高;少量充填倍线大于4.69 的采场可针对性地采取合适措施来保证顺利输送。

4 结 论

(1)对不同配比全尾砂充填料浆的流动及流变性进行测试,无论是塌落度、稠度、分层度、屈服应力及塑性黏度,料浆质量浓度为70%~74%时,均表现出较好的流动性能,初步判定此浓度下料浆适合在管道中自流输送。

(2)计算灰砂比1∶4、质量浓度74% 的全尾砂充填料浆在矿山当前充填设施中的临界速度及充填倍线,料浆实际工作流速比临界流速大,且绝大部分采场充填倍线小于4.69,在当前管道系统的自流输送可靠性较好。