孤岛工作面回采巷道合理煤柱宽度探究及应用

武宗刚

(河南能源焦煤公司赵固二矿, 河南 新乡市 453600)

0 引言

在煤矿开采过程中,由于工作面开采接替的需要,我国各大矿区有了孤岛工作面开采的先例[1]。将工作面周围均为采空区或工作面区段回采巷道两侧均为采空区的工作面称为孤岛工作面,孤岛工作面由于煤层内形成应力集中区,沿采空区侧垂直应力明显增大,巷道支护难度显著增加,工作面回采时常出现矿压显现剧烈、巷道围岩变形大、巷道围岩难以维护等特点[2-3]。为了解决孤岛工作面回采巷道煤柱留设不合理、围岩支护困难、支护成本高等问题,国内外的科研工作人员做了大量的研究工作,取得了丰富的研究成果[4-6]。

沈玉旭等[7]针对特厚煤层回采巷道变形严重、煤柱尺寸过大、煤炭资源损失严重等难题,采用理论计算和数值模拟相结合的研究方法,确定了回风巷道合理的煤柱宽度。张杰等[8]针对浅埋煤层孤岛工作面区段煤柱宽度优化问题,利用两区约束理论、极限平衡理论计算得出区段煤柱的合理宽度,数值计算结果表明,煤柱宽度小于理论计算值时,巷道变形量大,围岩弹性区变小,塑性区增大。余波等[9]采用极限强度理论计算长壁工作面回采巷道煤柱的合理宽度,采用FLAC3D数值模拟软件对不同煤柱宽度进行塑性区范围进行分析,得出煤柱的塑性区范围随煤柱宽度的增加而减小,二次采动影响大于一次采动影响。杨小军等[10]采用数值模拟和现场监测对高瓦斯孤岛工作面的煤柱宽度进行研究,巷道采空区侧煤柱内的垂直应力沿巷道宽度呈抛物线形分布,最大垂直应力位于巷道宽度的1/2,且巷道中部煤柱的受力和变形量都显著大于巷道上下2个部位。李承军等[11]采用极限平衡理论计算,结合数值模拟分析对冲击地压条件下特厚煤层煤柱宽度进行优化,优化后的煤柱宽度不仅提高了回采巷道的稳定性,还兼顾了资源回采率,同时降低了冲击地压灾害发生的几率。赵宁[12]以孤岛工作面回采巷道沿空掘巷工程为背景,通过理论计算和UDEC数值模拟相结合,确定沿空留巷护巷煤柱合理留设宽度,在实际工程应用中取得了良好的 效果。

孤岛工作面回采巷道与一般工作面回采巷道相比,巷道掘进成型难、易出现顶板离层及下沉事故、支护困难等特点,严重影响了回采工作面安全和高效生产。因此,研究孤岛工作面合理煤柱宽度具有重要现实意义。本文以河南能源焦煤公司赵固二矿二盘区工作面回采巷道为工程背景,对孤岛工作面回采巷道煤柱宽度进行理论计算和数值模拟分析,确定合理的煤柱留设宽度,为孤岛工作面的安全回采提供保障。

1 工程概况

二盘区里侧煤柱工作面顺槽地面位于南邻西木庄村,东北侧为回采结束的12032工作面,西北侧为二盘区回风上山,西南侧为回采结束的11072工作面。上顺槽为回风巷,兼作工作面辅助运输巷道。巷道为矩形,长769.1 m,宽4.8 m,高3.5 m,地面标高+71.8~+76.7m,工作面标高-557.6~-576.2 m。

煤层整体走向166°~184°,倾向256°~274°,煤层倾角3°~5°,煤层整体较平缓,煤层厚度为5.8~6.5 m,煤层埋深为629.4~652.9 m。煤层结构简单,煤体结构以原生结构为主,层位稳定,属稳定煤层。伪顶为黑色泥岩,局部炭砂质,水平层理,植物化石较多,厚度为0~0.4 m。直接顶为砂质泥岩和细粒砂,以泥岩为主,含少量砂质泥岩,属完整性较好的岩石,厚度为8.03~17.5 m。老顶为砂岩,岩性特征为中粒砂岩,灰色,成分以石英为主,长石及暗色矿物次之,层面富集大量白云母片,分选中等,显斜层理硅泥质胶结,石英颗粒从上到下由细变粗,厚度为4.1~5.35 m。直接底为砂质泥岩、泥岩,岩性特征为砂质泥岩,深灰色,上部产植物化石,下部含白云母碎片和菱铁质,具水平层理,厚度为4.1~5.35 m。

2 煤柱宽度理论计算

2.1 承载煤柱宽度计算

护巷煤柱上的载荷,是由煤柱上覆岩层重量及煤柱一侧或两侧采空区悬露岩层转移到煤柱上的部分重量所引起的。根据采区布置情况,考虑一侧采空的情况,煤柱塑性区的宽度B可通过式(1)确定:

式中,h为回采巷道高度,15 m和3.5 m;λ为侧压系数,取0.5和0.4;φ为煤体交界面内摩擦角,取22°和30°;C为煤体交界面黏聚力,取0.18 MPa和0.76 MPa;k为支承压力峰值处的应力集中系数,取3;H为巷道埋深,按640 m计算;γ为煤体平均体积力,0.025 MPa;Px为巷道煤帮支护强度,取0.1、0.6 MPa。

根据应力极限平衡原理,计算得到采空区侧和煤柱侧煤柱塑性区宽度分别为B0=40.1 m、B1=3.5 m。合理煤柱宽度应大于两塑性区之和,即大于43.6 m。由于煤柱中存在一定宽度的弹性核,由矿压理论可知,弹性核宽度通常取煤柱高度的两倍,即7.0 m。

综上所述,合理煤柱宽度应为塑性区与弹性区宽度之和,为50.6 m。由此可知,合理留设承载煤柱宽度应大于50.6 m。

2.2 屈服煤柱宽度计算

屈服煤柱宽度为煤柱屈服区宽度与塑性区宽之和。考虑生产扰动对煤体屈服区宽度的影响,在公式中引入开采扰动系数,故煤体屈服区宽度W的通用公式(2)如下:

式中,d为开采扰动系数,1.6;M为区段平巷高度,3.5 m;β为屈服区与核区界面处的侧压系数,取0.42;φ0为煤体内摩擦角,30°;σy1为煤柱的极限程度,5 MPa;α为煤层倾角,4°;C0为煤体内黏聚力,0.76 MPa;γ0为煤体平均体积力,0.016 MPa;Px为冒落岩石、支护设施等对煤柱的侧向约束力,0.2 MPa。

根据弹塑性理论求得巷道围岩塑性区宽度R为:

式中,r0为巷道等效半径,3 m;γ为煤体平均体积力,0.025 MPa;H为采深,640 m;Pi为支护阻力,0.6 MPa。

将参数代入公式得出W=1.5 m,R=3.4 m。取安全系数n=1.2,得出屈服煤柱合理宽度为n×(W+R)= 5.9 m。

3 煤柱宽度留设数值模拟分析

3.1 模型建立

采用FLAC3D数值模拟软件对孤岛综放工作面围岩应力分布情况进行分析,结合工作面工程地质条件,建立了5种区段煤柱计算模型,分别为4,6,8,10,12,14,16,18 m和20 m。数值计算模型尺寸为长度800 m,宽度500 m,高度300 m,倾角4°,煤层埋深640 m,模型右侧为水平方向固定条件,底板为固定边界条件,上边界为自由边界,施加上覆岩层载荷。比较留设不同煤柱下巷道掘进后围岩应力分布情况。

3.2 模拟结果分析

通过在巷道围岩内部布置监测点,监测巷道围岩不同位置的变形量,数值模型计算结束后,提取监测点的数据,利用Origin数据分析软件对巷道围岩的变形量进行分析。

3.2.1 掘进期间巷道围岩变形量变化情况

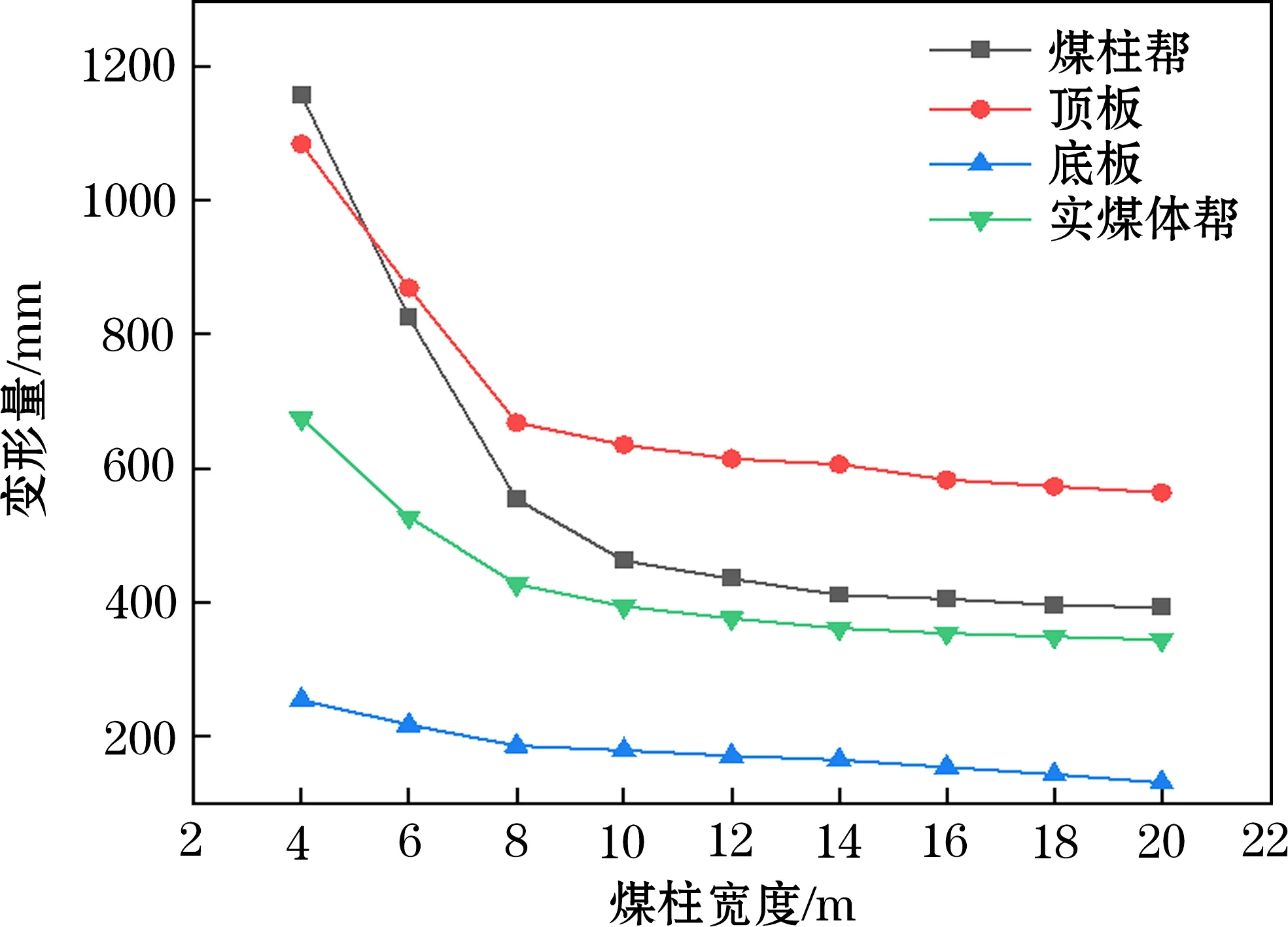

(1)由图1可知,巷道掘进期间,当煤柱宽度为4~10 m时,随着煤柱宽度的增大,煤柱帮变形量快速减小:当煤柱宽度大于10 m时,煤柱帮变形量减小的速率变小;当煤柱宽度为10 m时,煤柱帮变形量为462 mm,与煤柱宽度为4 m时相比,煤柱帮变形量减少了60%。

图1 巷道掘进期间不同煤柱宽度巷道围岩变形曲线

(2)当煤柱宽度为4~8 m时,随着煤柱宽度的增大,顶板变形量快速减小;煤柱宽度大于8 m时,顶板变形量减小速率较小,煤柱宽度为8 m时顶板变形量为668 mm,与煤柱宽度为4 m时相比,顶板变形量减少了38%,煤柱宽度从8 m增大到20 m,顶板变形量减小了15%。

(3)当煤柱宽度为4~10 m时,实煤体帮变形量随煤柱宽度的增大降幅较大,煤柱宽度为10 m时变形量为394 mm,与4 m时相比减小了40%;当煤柱宽度大于10 m时,变形量减小速率较小,煤柱宽度为20 m时,实煤体帮变形量为344 mm,与煤柱宽度10 m时相比减小了13%。

(4)由图1可知,底板变形量在巷道掘进期间变化不大,煤柱宽度为8 m时底板变形量为186 mm,与煤柱宽度为4 m时相比减小了27%;当煤柱宽度大于8 m时,随着煤柱宽度的增加,变形量缓慢减小。由以上分析可知,煤柱宽度为8~10 m时,能有效控制巷道围岩的变形量。

3.2.2 回采期间巷道围岩变形量变化情况

巷道开挖计算平衡后,模拟工作面推进50 m时,不同煤柱宽度工作面前方25 m处巷道围岩不同位置的变形情况,提取顶底板、煤柱帮和实煤体帮的变形量,利用Origin软件进行分析。

由图2可知,在工作面回采期间,顶板变形量最大,煤柱帮变形量次之,底板变形量最小。

图2 工作面回采期间不同煤柱宽度巷道围岩变形曲线

(1)工作面回采期间,当煤柱宽度为4 m时顶板变形量为1 674 mm,煤柱宽度为10 m时顶板变形量为782 mm,与煤柱宽度为4 m时相比,煤柱宽度为10 m时顶板变形量减小了53%;当煤柱宽度大于10 m时,变形量降幅减缓,与煤柱宽度为10 m时相比,煤柱宽度为20 m时,顶板变形量减小了22%。

(2)当煤柱宽度为4~10 m时,随着煤柱宽度的增大,煤柱帮变形量快速减小,煤柱宽度为10 m时,煤柱帮变形量为538 mm,与煤柱宽度为4 m时相比减小了63%;煤柱宽度大于10 m时,随着煤柱宽度的增大,煤柱帮变形量减小速率变小。

(3)当煤柱宽度为4~8 m时,实煤体帮变形量随煤柱宽度的增大降幅较大,煤柱宽度8 m时变形量为517 mm,与4 m时相比减小了47%,煤柱宽度大于10 m时,变形量降幅较小。

(4)底板变形量在工作面回采期间变化较小,煤柱宽度为4~8 m时,随着煤柱宽度的增大,底板变形量降幅较大,当煤柱宽度大于8 m,随着煤柱宽度的增大,底板变形量不明显。

由上述分析可得,在工作面回采期间,煤柱宽度选择8~10 m能有效控制巷道围岩的变形。

3.3 确定煤柱宽度

通过数值模拟计算结果及分析可得,孤岛工作面回采巷道掘进和工作面回采期间煤柱宽度对巷道围岩变形的影响规律:煤柱宽度越大,巷道围岩变形量逐渐减少。当煤柱宽度为4~10 m时,煤柱宽度的增大能有效地减小巷道围岩的变形;当煤柱宽度大于10 m时,煤柱宽度越大,对巷道围岩变形的影响越小。从煤柱宽度对巷道围岩变形量的影响规律可知,煤柱宽度为8~10 m是巷道围岩变形量的转折点。因此,从有效控制巷道围岩变形的角度确定8~10 m为合理有效的煤柱宽度。

4 工程应用及实测分析

4.1 巷道支护技术

根据理论计算和数值模拟分析结果,二盘区里侧煤柱工作面顺槽煤柱宽度设计为3~5 m,支护方案采用“锚网索+钢筋梯+槽钢梁+喷、注浆”联合支护技术,锚索规格:17.8 mm×4250 mm,顶板锚索间排距:800 mm×1000 mm,托盘为12 mm×200 mm×200 mm,钢筋梯长度为4960 mm,帮锚索间排距:900 mm×1000 mm,山墙锚索间排距:900 mm×900 mm,锚固长度不小于1500 mm。顶板槽钢梁锚索规格:21.6 mm×8250 mm,间排距:1300 mm×1000 mm。金属网片使用6 mm钢筋焊接,网幅1100 mm×1900 mm,网片搭接100 mm,顶部四角绑扎,帮部对角绑扎。喷浆厚度100 mm,钢棚卡缆或连接板处需要加强封闭的区域,厚度可适当调整,强度等级为C25。浆液配合比为水:水泥=1:0.6~0.8,水泥为P·O42.5普通硅酸盐水泥,注浆管规格为25 mm×2000 mm,注浆孔深4000 mm,注浆孔间排距1600 mm×1600 mm,中线两侧800 mm位置各布置一个注浆孔,然后依次按照间距1600 mm布置注浆孔,注浆孔角度为两帮注浆孔下扎30°~45°,其余与巷壁夹角不小于75°。

4.2 巷道围岩变形监测及分析

为了验正巷道煤柱宽度留设的合理性及支护效果,工作面开始回采后,在工作面前方布置10个测点,测点间距为10 m,从回采工作面开始,将测点编号为1#、2#、3#至10#。每个测点设置3个观测断面,观测采用“十”字观测法,用钢尺测量巷高、巷宽变化情况,观测巷道顶底板、两帮移近量,对3个观测断面所测得的值取平均值进行记录。

掘进期间,巷道开掘40 d后围岩变形速率减小,55 d后巷道围岩变形趋于稳定。顶底板和两帮移进量分别为167 mm和194 mm。回采期间,工作面前方80 m外的巷道围岩变形量较小,基本不受采动影响,而工作面前方40 m范围内的巷道围岩受采动影响较大,围岩变形量较大。受采动影响下,工作面前方顶底板和两帮移进量最大分别为230 mm和317 mm。由观测结果可知,煤柱宽度为4 m,采用“锚网索+钢筋梯+槽钢梁+喷、注浆”联合支护技术能有效控制孤岛工作面回采巷道围岩的变形。

5 结论

(1)通过理论计算,得到孤岛工作面承载煤柱合理宽度应大于50.6 m,屈服煤柱合理宽度为5.9 m。

(2)由数值模拟计算结果分析可知,巷道掘进期间,煤柱宽度为4 m时煤柱帮变形量最大,当煤柱宽度大于10 m时,随着煤柱宽度的增大,煤柱帮变形量较小,煤柱宽度为8 m时,顶板下沉量出现转折点,当煤柱宽度大于8 m时,增加煤柱宽度对巷道顶板变形有效较小。工作面回采期间,煤柱宽度为4 m时顶板变形量最大,煤柱帮变形量次之,当煤柱宽度大于10 m时,煤柱宽度变化对巷道围岩变形影响较小。综合考虑合理的煤柱宽度范围应为8~10 m。

(3)通过对理论计算与数值模拟计算结果进行分析,回采巷道煤柱宽度设计为3~5 m,采用“锚网索+钢筋梯+槽钢梁+喷、注浆”联合支护技术能有效控制巷道围岩的大变形。实测结果表明,掘进与回采期间孤岛工作面回采巷道的围岩变形未超过安全范围,支护参数设计合理,具有较好的支护效果,能满足孤岛工作面安全和高效的生产需求。