额定风速下装配式UHPC 风电塔筒静力与疲劳性能

张学森, 吴香国, 李 丹, 申 超, 杨 静, 邱发强, 王 龙

(1.中国广核新能源控股有限公司, 北京 100070; 2.福州大学 土木工程学院, 福建 福州 350108; 3.哈尔滨工业大学 结构工程灾变与控制教育部重点实验室, 黑龙江 哈尔滨 150090; 4.保定建业集团有限公司, 河北保定 071000; 5.上海风领新能源有限公司, 上海 200021; 6.哈尔滨电站设备成套设计研究所有限公司,黑龙江 哈尔滨 150090; 7.健研检测集团有限公司, 福建 厦门 361004)

0 引言

塔架是风力发电机组的重要组成部分, 它下连基础、上支撑风电机和风轮等主机部件,要求有足够的刚度和强度。 随着多兆瓦级风电工程的发展, 研发与大功率主机配套的超高高度(百米以上)新型塔架越来越受到关注。目前常见的高塔架形式主要有钢制锥筒、桁架、混凝土筒以及组合式塔筒等[1]。 普通钢筋混凝土塔筒一般由锥筒节段通过专用连接设计而成, 其截面刚度较钢制塔筒大。

塔筒在轴向应力、 横向弯剪等耦合作用下形成损伤,损伤在扰动载荷作用下累积,疲劳破坏一般发生在局部高应力区域。塔架结构为变截面,高应力出现在节段截面外径表面处[1]。 因此,风电塔筒在扰动载荷作用下,塔筒某些局部区域(结构总体突变区域或局部连接区域) 将产生疲劳累积损伤。 文献[2]开展了对预应力砼-钢组合风电塔筒连接段的性能研究。 塔架受到的扰动载荷包括塔架表面均布风载荷、 叶轮气动推力及其同塔架自重和机组自重的耦合等[3],[4]。基于有限元的疲劳分析进行“全场”疲劳寿命分析,是结构设计和方案分析中通常采用的方法。 有限元软件FE.SAFE 可用来开展结构的疲劳仿真分析。 近年来,基于FE.SAFE 的疲劳分析多集中在结构部件。 文献[5]采用全系统载荷计算结果和有限元分析相结合的方法, 开展了气动载荷和机械载荷共同作用下的结构动力学响应分析和疲劳性能分析。 文献[6]应用FE.SAFE 软件,开展了转叶式舵机的疲劳分析。文献[7]基于ANSYS/FE.SAFE 对后机架的焊缝进行了疲劳强度计算。 文献[8]基于ANASYS/FE.SAFE对兆瓦级风电机组变桨挡块强度进行了分析。 文献[9]开展了塔筒门洞焊缝多轴疲劳累积损伤计算,确定了门洞焊缝最危险位置。 文献[10]开展了钢筋混凝土梁疲劳性能的有限元分析。 为了进一步提高风电混凝土塔筒受力性能, 降低预制节段自重, 全高或者局部节段采用超高性能混凝土(UHPC), 有望解决普通混凝土塔筒局部性能超限的问题。UHPC 具有超高的力学性能、耐久性能和工作性能,其抗压强度可以达到180~200 MPa,抗折强度可以达到20~30 MPa, 由于钢纤维的增强增韧, 材料的疲劳性能较高, 适合于承受动载荷、疲劳载荷作用下的特种工程结构。

本文介绍了新型节段装配式UHPC 风电塔筒(H120 型)的基本概念,基于ABAQUS 有限元分析,考察了额定风速工况下的塔架应力、应变和位移响应情况。 采用FE.SAFE 软件,从疲劳寿命、安全系数及疲劳失效概率等角度, 分析了UHPC风电塔筒的结构整体疲劳寿命, 给出了塔筒的使用年限和安全系数建议取值。 本文为H120 型新型装配式风电塔筒结构设计方案的评定提供了科学参考。

1 UHPC 节段拼装风电塔筒基本结构

本文以120 m 典型高度(H120)的风电塔筒为例, 其轮毂高度为123 m, 采用抗压强度等级200 MPa 的新型UHPC 塔筒, 预制节段为锥形筒体结构,如图1 所示。 塔筒自上而下分为三部分:顶部为钢制转接段,高度2 m,壁厚20 mm;中部和下部塔筒采用UHPC,高度为118 m,其中中部塔筒和钢制转接段连接, 高度98 m, 壁厚200 mm;下部塔筒高20 m,壁厚300 mm。 UHPC 塔筒之间通过螺栓实现柔性连接。考虑到运输需求,下部UHPC 塔筒竖向拆分为节段高度5 m 的若干段,节段间采用螺栓连接。塔筒在竖向整体上采用体外预应力连接。 为了便于螺栓固定和预应力束就位,在节段间增设环肋。 塔筒底端外径为12 m,顶部外径为3 m。

图1 H120 型UHPC 塔筒组成示意图Fig.1 Composition diagram of H120 UHPC tower

塔架所用UHPC 的密度、弹模、泊松比、塑性应变分别为3 000 kg/m3,36 GPa,0.2,0.001 6。 预应力钢筋采用1860 七股钢绞线, 直径为15.2 mm,弹性模量为195 GPa,每个预应力孔道布设6束钢绞线, 共计48 束。 H120 新型塔筒配套的3 MW 主机参数和结构参数如表1 所示[11]。 应用ABAQUS通用有限元软件对额定风速下的塔筒静力性能进行分析。

表1 风力机主要参数Table 1 Main parameters of wind turbine

2 塔筒静力性能分析

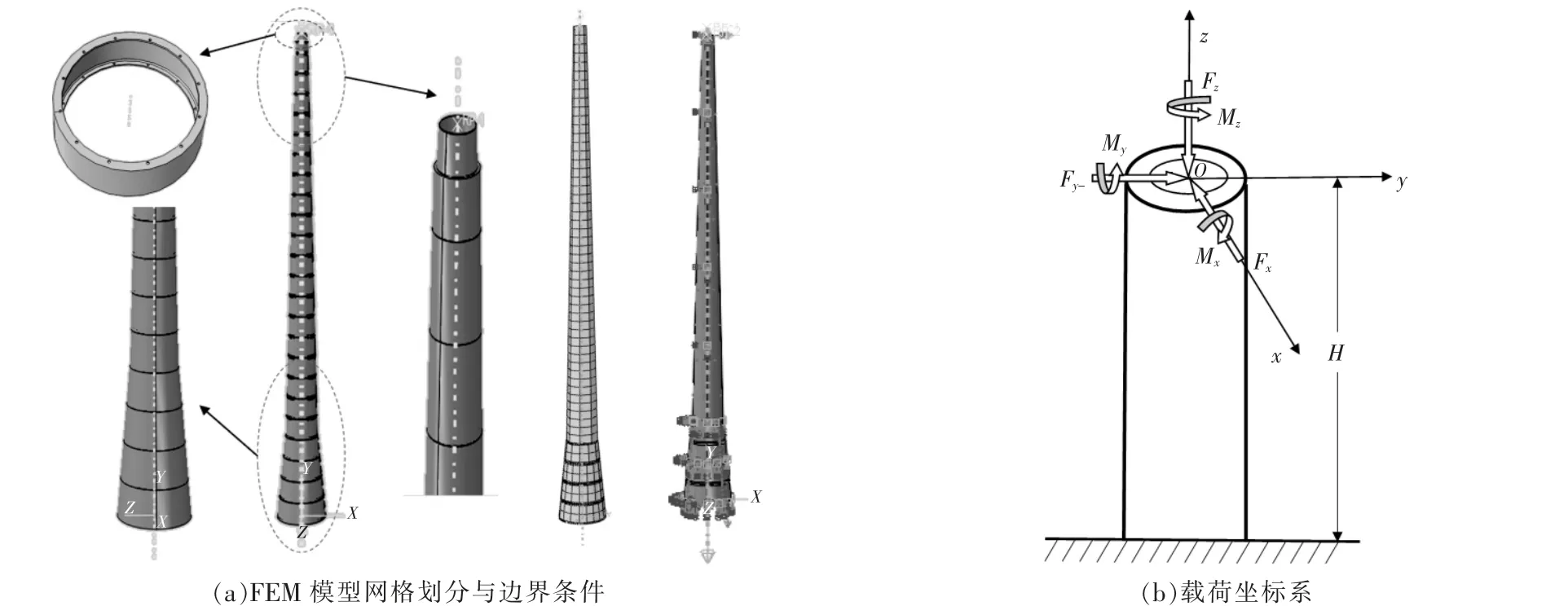

本文在ABAQUS 有限元建模过程中塔筒部分采用实体单元,材料参数如前所述,在Interaction 模块中,节段间采用tie 绑定。 边界条件为塔筒根部固定,在顶端施加重力载荷、塔顶三方向集中力以及顶部弯矩和塔筒风载荷。 考虑到塔架过高过大,为优化网格划分,在对塔架切割后,采用结构和扫略两种方式对塔架进行网格划分。 塔架有限元(FEM)模型如图2 所示。 塔筒顶部输入载荷值如表2 所示。

图2 塔架分网图与加载图Fig.2 Tower mesh diagram and loading diagram

表2 额定风速下的塔筒顶部载荷Table 2 Loads on the top of the tower under rated wind

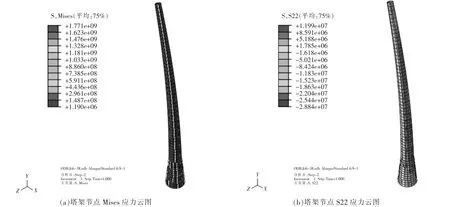

在额定风速下, 塔筒应力应变云图计算结果如图3 所示。

图3 塔筒节点应力云图Fig.3 Stress nephogram of tower joint

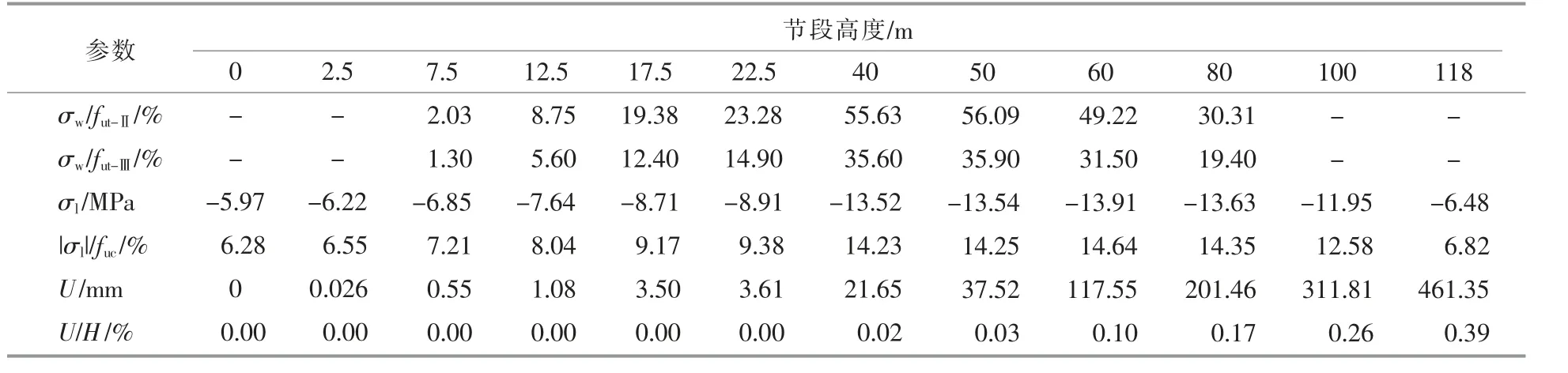

额定风速下, 沿塔筒高度范围内的迎风面和背风面的应力结果如表3 所示。 其中,σw为迎风面最大主应力,σl为背风面最大主应力,U 为侧向位移,fuc为UHPC 抗压强度设计值,U/H 为相对侧移。 考察3 种UHPC 抗拉强度级别, 即UHT-Ⅰ(fut-Ⅰ=4.2 MPa),UHT-Ⅱ(fut-Ⅱ=6.4 MPa)和UHT-Ⅲ(fut-Ⅲ=10.0 MPa)对应的迎风面(塔筒弯拉侧)应力水平。结果表明;迎风面应力水平最大位于标高40~50 m, 采用UHT-Ⅱ和UHT-Ⅲ的最大拉应力水平分别为56.09%和35.90%, 满足设计要求[12];背风面(塔筒弯压侧)最大压应力水平为14.64%,塔顶最大相对侧向位移为0.39%,满足设计要求[12]。

表3 额定风速下的塔筒节段应力、应变和位移响应Table 3 Stress, strain and displacement results under the rated wind load

续表3

3 塔筒结构疲劳有限元分析

3.1 塔筒疲劳验算基本流程

风电混凝土塔筒疲劳寿命可按以下流程进行计算。

①获取塔筒混凝土材料性能、 几何形状、加载历程等信息,根据静力分析求出塔筒外表面相应节点应力谱,通过有限元静强度分析判断结构危险点位置。FE.SAFE 基于载荷时间历程和单位载荷应力张量的乘积,计算出每个节点的6 个应力张量的时间历程。 设置FE.SAFE 数据集的载荷工况和弹性应力分别为PFE和SFE,载荷时间历程P(t)中的数据点值为PK,则节点上的弹性应力和弹性应变的时间历程可分别按式(1),(2)计算。

基于多轴Neuber 准则,在得到各单元面上的主应力时间历程后, 可用材料记忆算法得到循环屈服载荷引起的弹塑性应力和相应的应变值,进而得到循环载荷下的节点双轴应力状态的本构关系。对于单一载荷时间历程,节点上的主应力方向不变。

②获取工作载荷谱。对于随机载荷历程,危险点的随机载荷谱可用雨流计数法等效转换为变幅载荷谱。

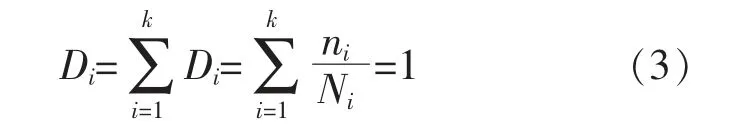

③塔筒的疲劳寿命。 根据材料疲劳寿命曲线假设和载荷谱,采用Miner 准则(线性损伤累积准则)计算节点上的疲劳寿命。

构件在反复作用下的损伤, 随着应力循环线性累积,当损伤达到临界值时,发生疲劳破坏。 当结构或构件受到k 个不同应力水平的变幅循环载荷作用时, 若发生了ni个应力水平为Δσi的循环,且每一个Δσi下发生了Ni次疲劳循环,其中,单次循环损伤为1/Ni,那么,每个应力水平下的ni个循环的总损伤Di=ni/Ni。疲劳破坏的极限是累计损伤为1,即:

对于给定设计寿命,FE.SAFE 可通过迭代给出相应的应力因子,也即安全系数。雨流计数法为FE.SAFE 的内核,可分析疲劳载荷信号。FE.SAFE实现了疲劳寿命计算可视化, 通过三维云图可以直观地显示出对数寿命和给定寿命的安全系数,对比分析预计值和设计要求值,评定结构设计。本文采用ABAQUS/FE.SAFE 对H120 风电塔筒和疲劳寿命进行分析。

3.2 H120 节段拼装风电塔筒疲劳有限元分析

FE.SAFE 可读取静力有限元分析结果,比如单位载荷或实际工作载荷下的节点应力和节点温度等, 进而将结果迭代生成工作应力时间历程, 或换算成特定类型载荷作用下的弹塑性应力。 从材料库中选取相应的材料,完成疲劳数据的定义。

直接将基于ABAQUS 的风力机塔架静力性能的分析计算结果的odb 文件导入FE.SAFE 中,编辑载荷谱,使塔架结构应用此载荷历程。计算塔筒在疲劳载荷下的使用寿命、安全系数及失效概率。

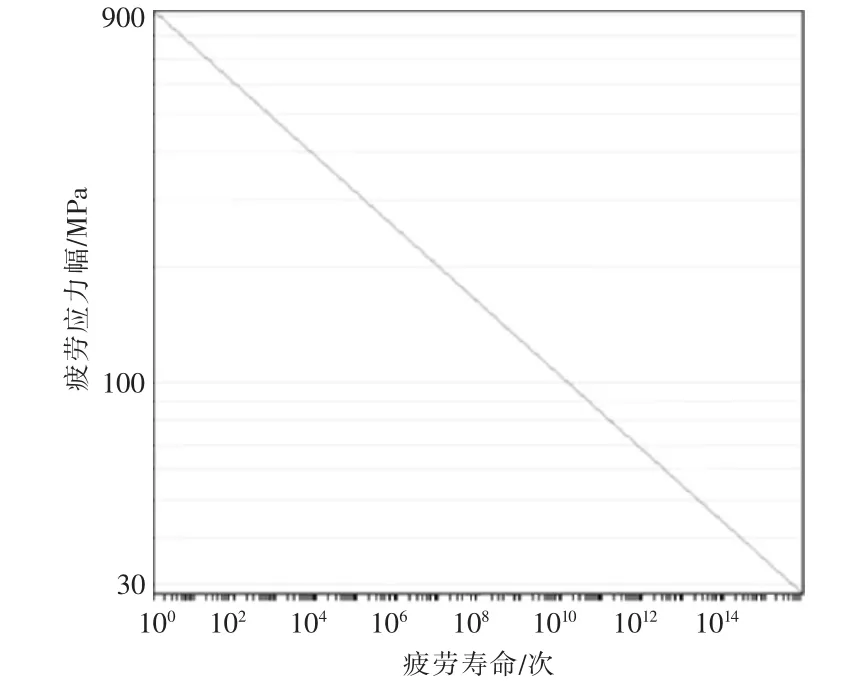

①材料属性定义。 考虑到塔筒在疲劳载荷作用下,混凝土应力水平较低,选用FE.SAFE 材料库中的通用材料SAE950C 近似模拟塔筒的疲劳性能;②绘制材料的S-N 曲线图(图4);③在load模块中分别添加从ABAQUS 导出的载荷数据和S-N 曲线图;④在fatigue from FEA 中设置完分析步,即可开始分析。在抽样频率为1/h 的前提下,计算得到的塔架载荷谱见图5。

图4 材料疲劳寿命曲线Fig.4 Material fatigue life curve

图5 FE-SAFE 载荷谱设置与疲劳载荷谱Fig.5 FE-SAFE load spectrum setting and fatigue load spectrum

4 验算结果

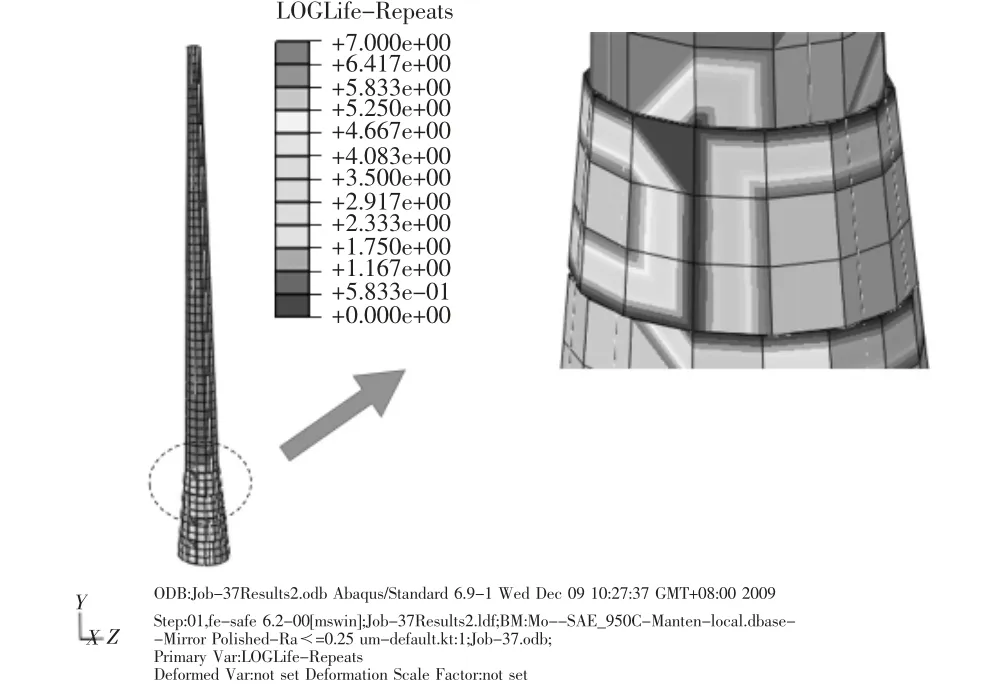

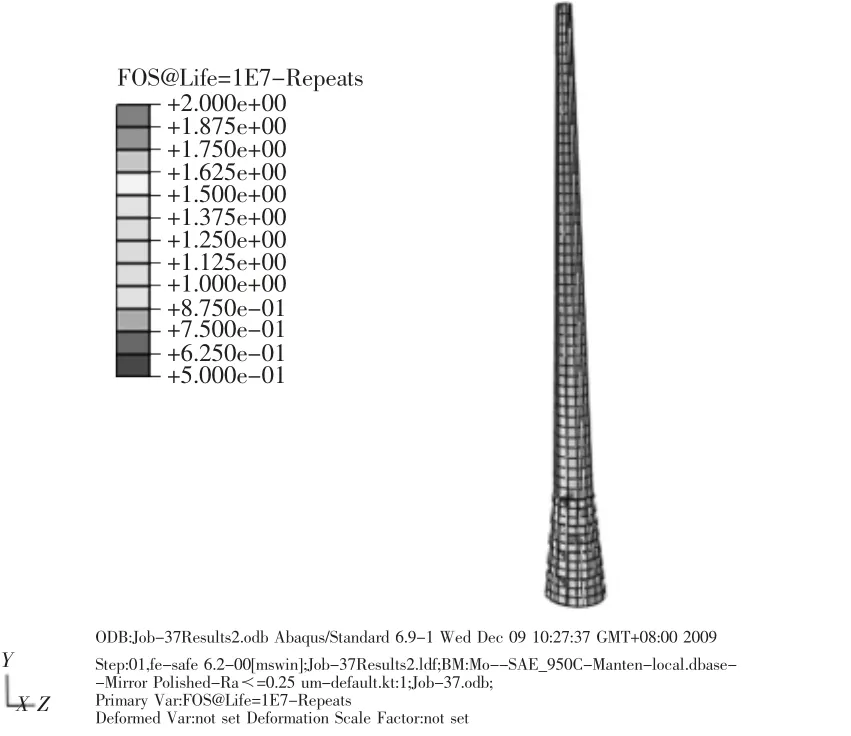

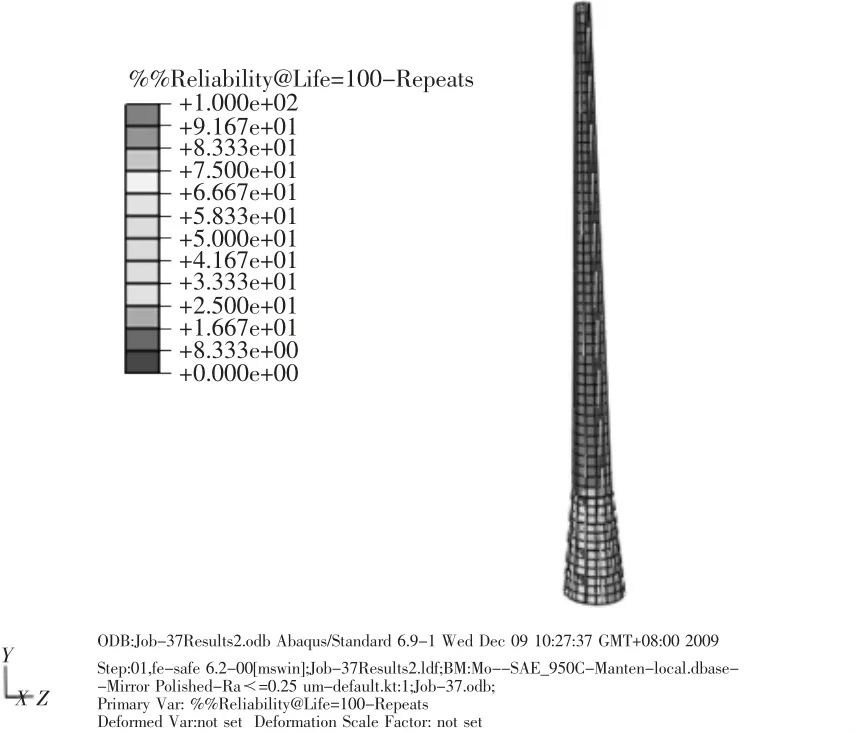

将得到的疲劳分析结果文件导入ABAQUS进行后处理,分析疲劳寿命和安全系数。 在上述载荷谱作用下,UHPC 塔筒的疲劳寿命及连接段的疲劳寿命(局部放大)云图如图6 所示,塔筒的安全系数及失效概率分别如图7、图8 所示。

图6 塔筒疲劳寿命云图及局部放大云图Fig.6 Tower fatigue life and local enlarged nephograms

图7 塔筒疲劳安全系数图Fig.7 Fatigue safety factor diagram of tower

图8 塔筒疲劳失效概率云图Fig.8 Tower failure probability nephograms

由图6 可见,在载荷谱作用下,塔架最小寿命发生在UHPC 上部塔筒和下部塔筒过渡变锥度区域, 说明疲劳累积损伤对H120 型塔筒锥度变化敏感,塔筒的最大对数疲劳寿命为7,即塔筒的疲劳寿命为107次。 定义疲劳安全系数为疲劳计算寿命和设计寿命之比,即疲劳可靠度,由图7 可知,其最大值和最小值分别为2 和0.5。 由图8 可知,塔筒的最大失效概率为1%,满足设计要求。塔筒的变截面局部区域和迎风面处均有裂缝产生,因此,建议对塔架连接处进行优化设计,包括局部调整截面锥度或者采用局部组合截面设计,降低局部区域的应力水平, 提高塔筒局部疲劳性能。

5 结论

①本文以H120 风电UHPC 塔筒为案例,基于ABAQUS 有限元分析方法,考察了额定风速下迎风面和背风面塔筒应力水平, 以及塔顶的相对侧移, 获得了基于UHC200 下的3 个抗拉强度等级对应的UHPC 最大应力水平响应值及其范围,为H120 型UHPC 风电塔筒方案的深化设计和选材提供了依据。

②基于有限元FE.SAFE 开展了塔筒疲劳载荷下的性能研究,验算了塔架疲劳寿命、安全系数及失效概率, 给出了H120 型UHPC 塔筒使用寿命和安全系数值, 以及疲劳损伤在变锥度塔筒局部区域和塔筒迎风面的集中分布规律, 为加强塔筒变锥度局部区域设计提供了依据。