大型风电机组传动链地面试验平台简化影响分析

宋 斌, 胡书举

(中国科学院电工研究所, 北京 100190)

0 引言

大型风电机组传动链主要由主轴、 齿轮箱和发电机等部件构成,是机组的核心部分[1]。 大功率风电机组运行环境复杂恶劣,运维难度大,为确保其稳定可靠运行, 对传动链部分的试验工作提出了越来越高的要求。近年来,传动链地面试验受到国内外学者的广泛关注和重视,通过地面试验,可为传动链研发设计及性能评价提供可控的试验环境, 可快速有效地对新技术和新产品进行试验验证,降低了技术风险,缩短了研发周期[2]。

与风电场实际运行的风电机组相比, 传动链地面试验平台简化了叶轮和塔架等部件, 通过增加拖动电机和载荷加载装置等模拟风载荷[3],[4],其物理特性与机组不同。当进行地面试验时,由于被试传动链未受到叶轮和塔架等“缺失”部件的耦合影响[5],其动态响应特性与实际机组传动链存在较大差异, 这可能导致地面试验结果出现一定偏差。因此,需要探究地面试验平台在简化后对被试传动链动态特性的影响机理, 从而为抑制简化影响的相关技术与方法提供理论支撑, 确保地面试验结果真实可信。

近年来, 研究人员针对传动链地面试验的研究重点集中在叶轮扭矩模拟技术、 五自由度非扭矩载荷模拟技术等地面试验工况模拟技术[6],[7],但所提出的模拟控制方法尚未全面考虑地面试验平台的简化影响。 本文针对目前研究的不足, 以某10 MW 级风电机组传动链地面试验平台为研究对象, 建立了地面试验平台动力学模型及被试风电机组联合仿真模型, 分别对两种典型地面试验工况作用下的传动链动态特性进行仿真, 基于仿真结果对地面试验简化影响机理进行了分析。

1 传动链地面试验平台及风电机组

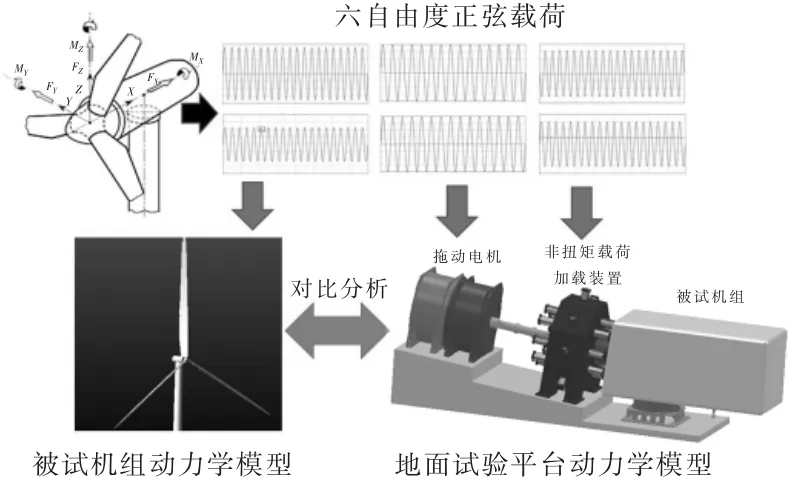

本文研究的传动链地面试验平台如图1 所示。 试验平台功率等级为10 MW,采用双永磁直驱电机进行叶轮转矩模拟加载, 配备液压式非扭矩载荷加载装置对叶轮五自由度非扭矩动静态载荷进行模拟加载, 拖动电机与非扭矩载荷加载装置之间采用带轴向位移补偿能力的万向联轴器进行连接。 试验平台上被试机组为5 MW 双馈型机组,被试机组输出端接入电网。

图1 风电机组传动链地面试验平台主体结构Fig.1 Principal structure of wind turbine drive-train ground test bench

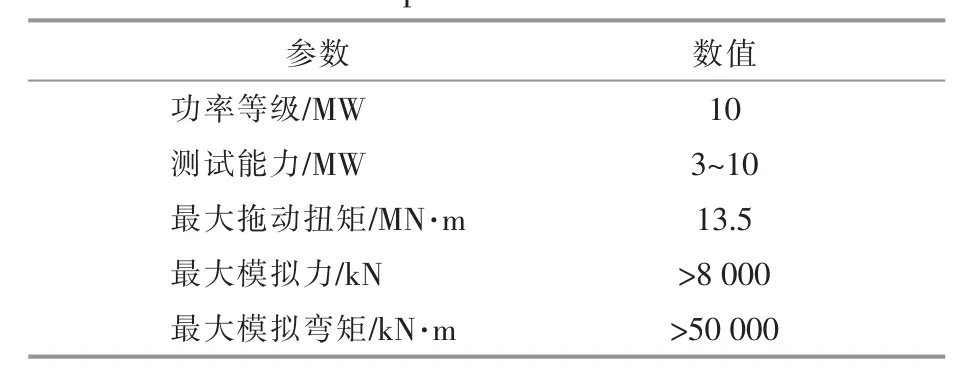

试验平台及试验平台上被试机组的主要参数见表1,2。

表1 试验平台主要参数Table 1 Main parameters for test bench

表2 被试风电机组主要参数Table 2 Main parameters of wind turbine

2 仿真计算模型

2.1 动力学模型

为分析试验平台上传动链与真实机组传动链动态特性差异, 本文采用多体动力学软件分别建立被试风电机组整机动力学模型和地面试验平台动力学模型。 被试风电机组整机动力学模型由叶轮、塔架、主轴承、齿轮箱和发电机等部件组成。对叶片和塔架部件采用分段式建模, 将叶片和塔架拉伸、 扭转与弯曲刚度以各段之间结合面上的刚度矩阵进行等效。 将传动链中主轴承部件以旋转运动副进行等效。分别将齿轮箱、发电机等部件以质量块进行等效, 考虑传动链各连接轴和行星架等柔性部件的扭转刚度和阻尼, 以及齿轮啮合刚度,分别以刚度-阻尼系统进行等效。

传动链地面试验平台动力学模型主要由拖动电机、 五自由度非扭矩载荷加载装置以及被试机组传动链部件组成。 建模时分别将各部件以质量块进行等效,考虑各连接轴的扭转刚度和阻尼,以弹簧-阻尼系统进行等效。 根据试验平台实际装配与约束情况, 对拖动电机部件采用旋转运动副约束, 拖动电机与载荷加载装置之间采用铰接约束与滑动副约束, 载荷加载装置与被试传动链之间采用固接约束。 被试传动链各部件动力学建模方法与上述整机建模方法一致。

2.2 联合仿真模型

将被试风电机组动力学模型与气动模型、电气控制模型进行联立(图2)。 采用美国可再生能源实验室开发的开源程序Aerodyn 基于叶素-动量理论建立被试风电机组气动模型;采用Matlab/simulink 软件建立被试风电机组电气模型, 包括发电机转矩控制模型、 变桨距控制模型及电网模型等。机组动力学模型、气动模型及电气控制模型之间通过变量交互形成联合仿真模型。

图2 被试风电机组联合仿真模型Fig.2 Wind turbine co-simulation model

3 试验平台与被试机组模态对比

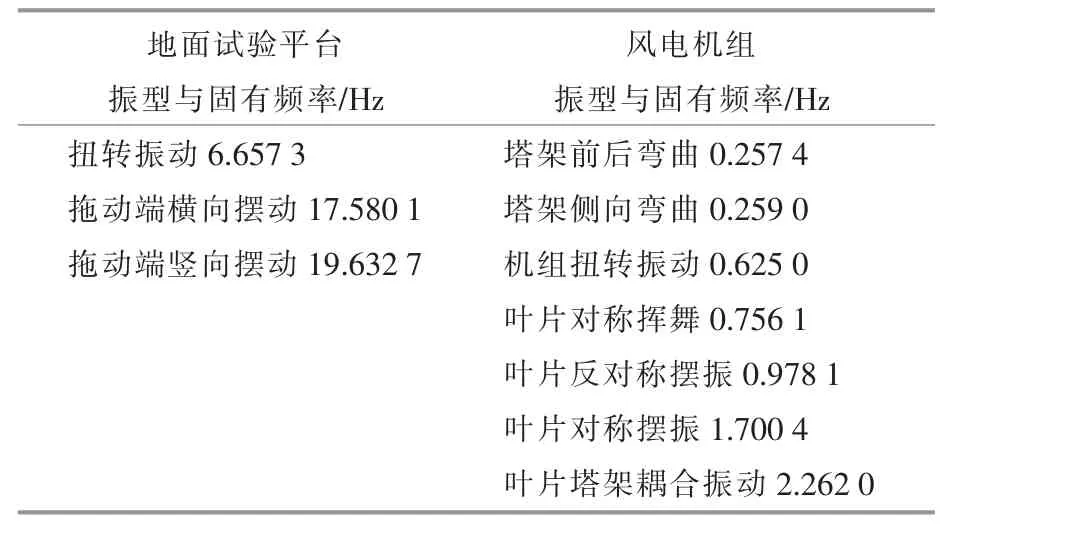

为分析风电机组与地面试验平台动力学特性差异机理, 首先基于风电机组及地面试验平台动力学模型进行额定转速下的模态分析, 分析结果如表3 所示。

表3 地面试验平台和被试风电机组模态分析结果Table 3 Modal analysis results of ground test bench and wind turbine

对比表3 中地面试验平台与机组模态分析结果发现,地面试验平台在简化叶轮和塔架部件、增加拖动电机和载荷加载装置后, 其模态与机组模态差异较大。 地面试验平台模态振型为扭转振动及拖动端摆动振动, 其中拖动端摆动振动模态阻尼比较大,振幅衰减较快,因此其主要振动形式为扭转振动。

4 机组实际运行工况下简化影响分析

传动链地面试验重要试验内容之一是将被试机组全部或典型运行工况在地面试验平台上进行复现, 将其作为地面试验工况以测试传动链运行性能和承载特性等。 本文分别对机组稳态工况和瞬态工况两种典型运行工况复现下的地面试验简化影响进行分析。

4.1 稳态工况

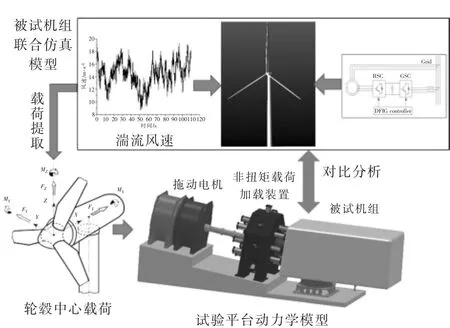

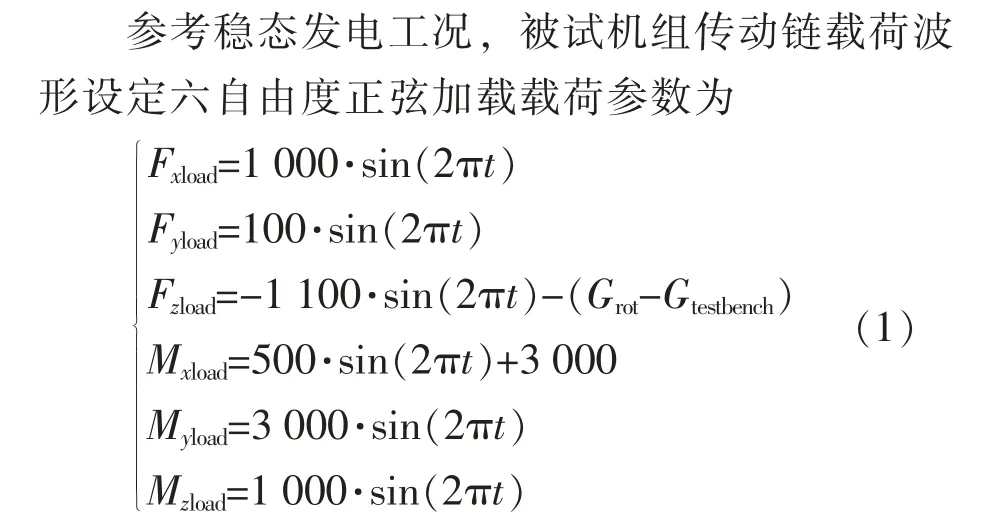

首先对机组稳态发电工况下的地面试验简化影响进行分析。 采用湍流风速模型, 平均风速为14 m/s,水平方向湍流强度为0.16。 具体分析过程如图3 所示。

图3 稳态发电工况下简化影响分析过程图Fig.3 Process diagram of the abstraction influence analysis under steady power production condition

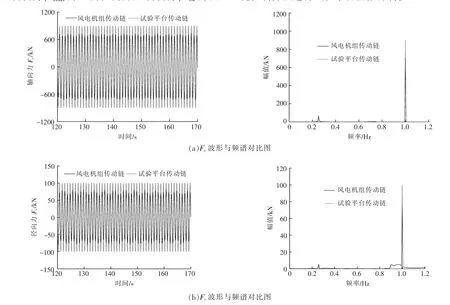

基于联合仿真模型进行稳态发电工况下整机动态仿真,仿真结束后,提取轮毂中心气动转矩及五自由度非扭矩载荷-时间历程作为地面试验加载载荷加载到地面试验平台动力学模型上进行虚拟地面试验仿真, 仿真中被试传动链根据机组转速-转矩曲线实时反馈电磁转矩。 仿真结束后,将被试传动链角速度以及主轴承位置处的六自由度载荷仿真结果与整机仿真结果进行对比(图4)。

图4 稳态发电工况下仿真结果对比Fig.4 Simulation results comparison under steady power production condition

图4(a),(b)为传动链角速度与扭矩波形,与实际机组相比, 地面试验平台上被试传动链角速度和转矩波形均具有较大幅值与波动值,传动链出现超速失稳现象。 图4(c)为传动链扭矩频谱波形, 机组传动链扭矩频谱中主要频率为2.26 Hz,该频率为叶片和塔架耦合振动频率。 地面试验平台上传动链扭矩频谱中2.26 Hz 频率峰值小于机组值,但其6.65 Hz 扭振频率峰值较高。由图4(a)~(c) 分析地面试验平台上传动链角速度和扭矩与实际机组不同的主要原因是: 地面试验平台与被试机组叶轮转动惯量存在差异; 试验平台上扭振模态被激发,加剧了传动链动态响应波动。

图4(d)~(f)为传动链轴向力与径向力波形,试验平台上传动链轴向力和径向力波形与实际机组波形一致性较好,最大值大于机组值,最大差值约为110 kN。 出现差值的原因是试验平台上传动链除受到加载载荷作用, 还承受非扭矩载荷加载装置的重力作用。 图4(g),(h)为传动链径向弯矩波形, 地面试验平台上传动链径向弯矩最大值大于机组值, 主要是试验平台上非扭矩载荷加载装置的重力矩作用所导致。 试验平台上传动链径向弯矩波形与机组波形一致性较好。

4.2 瞬态工况

当风电机组运行中发生风速突变、电网掉电等瞬态情况时,传动链会承受较大载荷冲击和波动,可能导致传动链部件出现损伤[8]。鉴于瞬态工况对传动链的不利影响,通常在地面试验平台上对该工况进行模拟(图5),以测试传动链强度与可靠性。

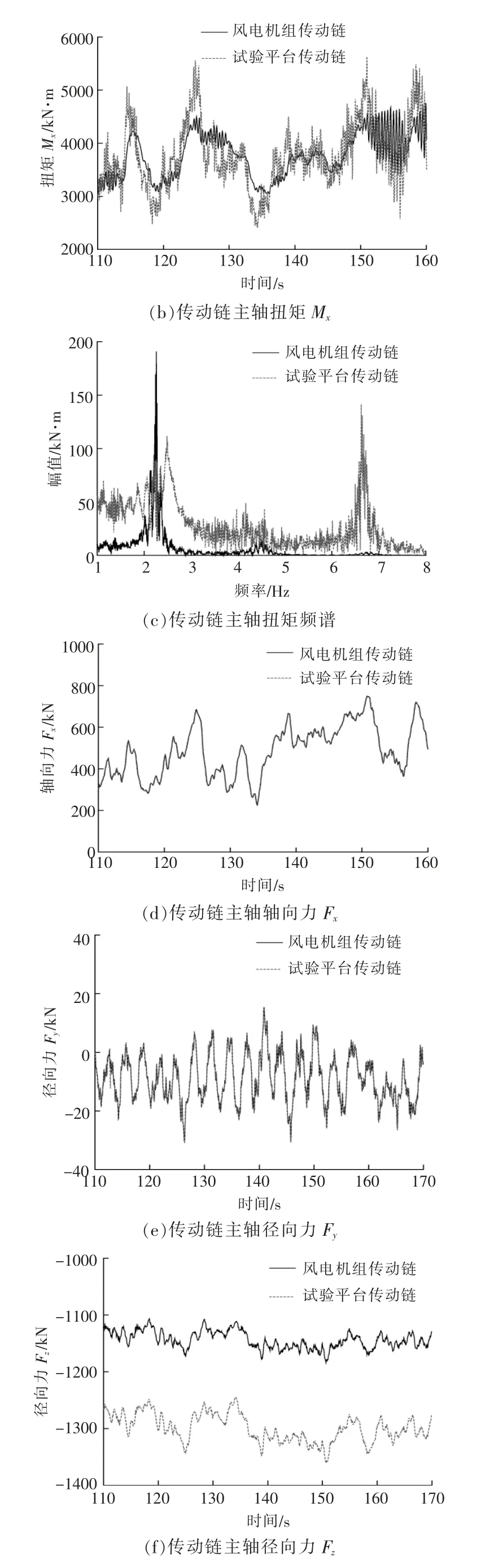

图5 电网掉电工况下仿真结果对比Fig.5 Simulation results comparison under grid loss condition

对电网掉电工况下地面试验简化影响进行分析。 采用湍流风速模型,平均风速为14 m/s,水平方向湍流强度为0.16。 仿真总时长为170 s,其中第140 秒时发生电网掉电故障, 被试机组执行紧急停机命令。仿真结束后,提取传动链主轴角速度和扭矩仿真结果。

由图5 可知:紧急停机时,与实际机组相比,地面试验平台上被试传动链角速度跌落时间更短,跌落幅度更大,试验平台出现反转;Mx跌落幅度更大,其最大跌落差值超过15 000 kN·m,传动链承受更大的正负交变载荷, 其内部部件更容易产生损伤。因此,以地面试验结果进行传动链性能评估会产生较为保守的评估结论。

5 特定载荷加载工况下简化影响分析

地面试验另一重要内容是对被试传动链施加阶跃载荷、正弦载荷等特定静态或动态载荷,以验证传动链部件承载机理, 评估传动链部件强度或疲劳寿命等。 以六自由度正弦载荷加载工况为例,对该试验工况下地面试验简化影响进行分析(图6)。

图6 正弦载荷加载工况下简化影响分析过程图Fig.6 Process diagram of the abstraction influence analysis under sinusoidal loading condition

式中:Fxload为轴向力加载载荷;Fyload为Y 向径向力加载载荷;Fzload为Z 向径向力加载载荷;Grot为机组叶轮重力;Gtestbench为试验平台上载荷加载装置重力;Mxload为扭矩加载载荷;Myload为Y 向弯矩加载载荷;Mzload为Z 向弯矩加载载荷。

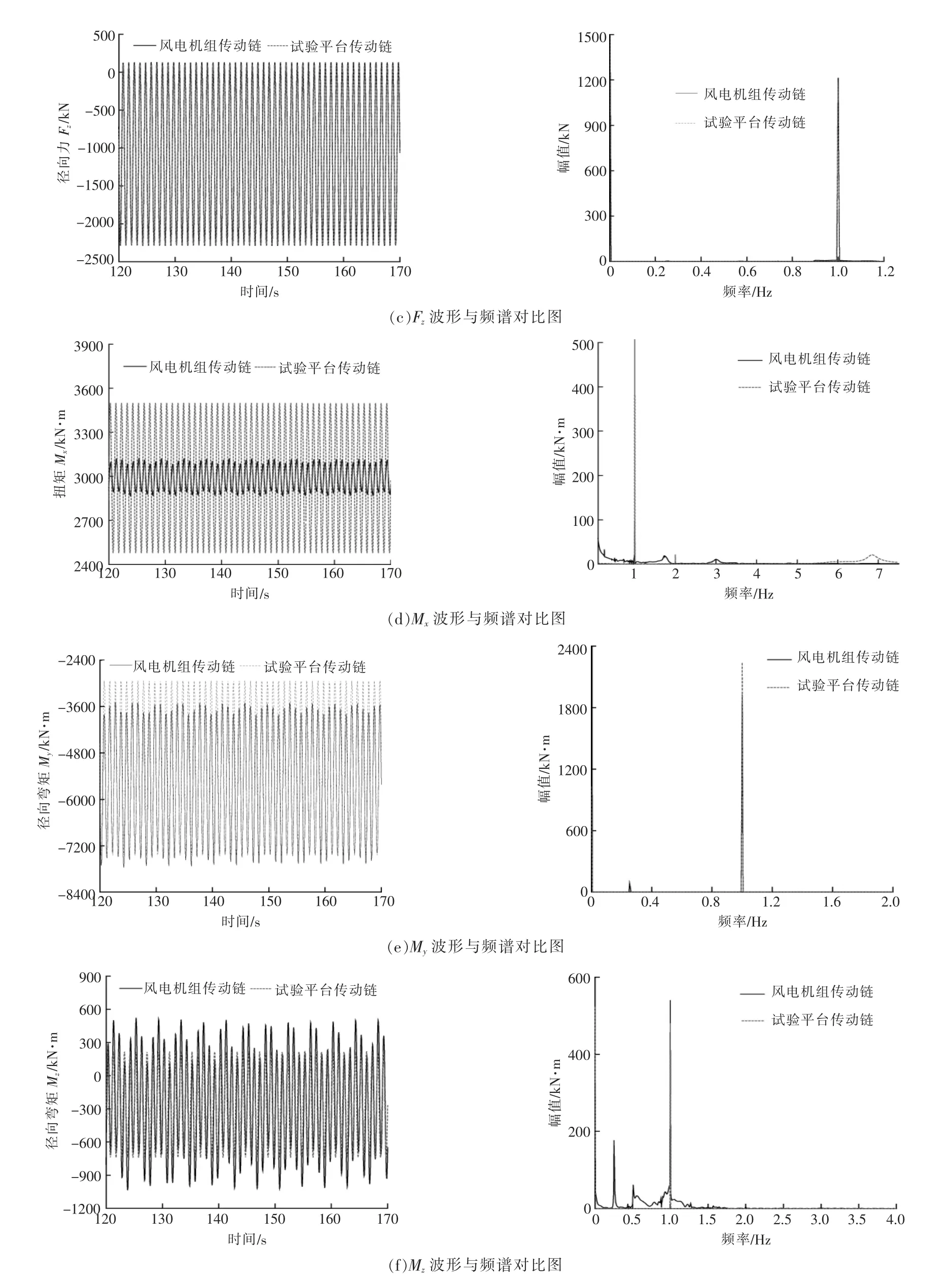

将六自由度正弦加载载荷分别施加到被试机组动力学模型和地面试验平台动力学模型相关部件上,并分别进行机组动力学仿真与试验平台虚拟试验仿真。 仿真结束后,提取两个模型中传动链主轴承位置处的六自由度载荷仿真结果(图7)。

由图7 可知:Fx,Fy,Mx及My幅值均大于实际机组值, 最大幅值差值约为400 kN;Mz幅值小于实际机组值; 正弦加载载荷激发了试验平台和机组振动模态,使传动链载荷频谱在除1 Hz 加载频率外的其他频率点出现一定差异。实际机组Mx频谱中出现的1.70 Hz 和3.02 Hz 频率峰值,分别对应机组一阶和二阶叶片对称Fx,Fy,Mx及My频谱中均出现的0.25 Hz 塔架模态频率峰值。 地面试验平台上Mx频谱中出现了6.65 Hz 扭振模态频率峰值。 因此,为准确评估传动链性能,需对试验平台上加载载荷进行幅值和频率修正, 使被试传动链承载特性与实际机组传动链相同, 同时对被试传动链扭矩信号进行扭振频率滤除, 或基于优化控制算法进行试验平台扭振抑制。

图7 正弦载荷加载工况下仿真结果对比Fig.7 Simulation results comparison under sinusoidal loading condition

6 结论

本文以某10 MW 级风电机组传动链地面试验平台为研究对象, 采用虚拟仿真方法开展了地面试验平台简化影响分析,得出以下结论。

①对两种典型试验工况下传动链动态特性进行仿真分析后发现, 由于地面试验平台与实际机组存在转动惯量差异、 关键部件重力差异及模态差异等, 导致被试传动链与机组传动链呈现出不完全一致的动态特性。

②为使地面试验能够真实反映实际机组情况,需要对试验平台上加载载荷进行修正或优化,包括转动惯量补偿、 重力补偿、 幅值与频率修正等, 同时对传动链扭矩响应信号进行扭振频率滤除,或基于优化控制算法进行试验平台扭振抑制。