旋流式发生器内部气-液两相流场的数值模拟研究

李 闯, 刘良旭, 李海英, 高留花, 李富鹏

(华北理工大学 冶金与能源学院, 河北 唐山 063210)

0 引言

据统计, 我国每年建筑热水消耗超过3 000万t 标准煤,几乎占到建筑总能耗的4%[1]。吸收式热泵作为热泵技术的新型发展方向, 被视为一种很有发展前景的回收利用低品位能源的技术手段[2],其对提高可再生能源在我国能源结构中的地位有着重要的作用[3]。

发生器作为吸收式热泵的主要部件, 能够吸收高温热源,将制冷剂与吸收剂分离[4]。 因此,其不仅在制冷领域应用广泛,在机械、化工、制造等领域也被广泛应用。目前,对于发生器的研究主要通过CFD 的模拟软件进行计算,这样不仅节省了实验投入,还降低了实验耗费的时间[5]。 国内外学者对发生器的工作特点和环境进行了很多的试验研究和数值模拟。Mortazavi[6]提出了一种紧凑型表面降膜发生器,实现了在较低驱动热源温度下,也可以保持较高的发生速率, 同时缩小了发生器的体积。 闫晓娜[7]通过对套片蛇形管滴淋式发生器的制冷效果进行了试验,结果表明,其在吸收压缩复合系统中取得很好的换热效果。 Hu[8]对提出的新型板式降膜发生器进行了热性能试验, 结果得出这种结构使得溶液分布更加均匀、 液滴流动更加稳定,气-液分离更加充分。 贺东辰[9]基于吸收式热泵的理论,提出与太阳能结合构建供暖系统,并使用MATLAB 编写机组模块,结果表明,采用吸收式热泵系统的太阳能保证率可达到0.615,与燃气锅炉供热相比, 节省了45.7%的燃料费用。Ha Lee[10]在传统降膜发生器的基础上安装加热管束,并进行了实验分析。 结果表明,与传统的裸管相比, 热管表面的改性增强了降膜发生器的壳程换热。 A Márquez-Nolasco[11]针对吸收式热泵易被溴化锂溶液腐蚀的问题, 提出了一种新型的石墨圆盘发生器, 在不同的体积流量和温度实验条件下,在满足换热的同时,对设备的防腐效果也很明显。

综上, 前人对于发生器的研究主要集中在添加各类辅助换热部件, 而对旋流式发生器的研究相对较少。故本文以旋流式发生器为研究对象,基于RNG k-ε 湍流和多相流Mixture 模型, 分析不同溴化锂溶液的进口流量, 进口温度因素下旋流式发生器内部的传热传质情况。 为旋流式发生器的性能优化以及热力学分析提供理论支持。

1 建立模型

1.1 几何模型和网格尺寸

旋流式发生器的几何构造包括两相入口管、旋流区域、水蒸气出口和浓溶液出口。一定浓度的稀溴化锂溶液从入口管进入旋流器内, 中间圆柱形区域称为筒体, 为气-液两相发生分离的主要场所;筒体上部分区域是溢流管,经旋流分离后的水蒸气从溢流管流出;筒体向下接有一个锥部,锥部的末端连接底流管,经旋流分离之后的浓溴化锂溶液从底流管流出。 其几何模型和网格划分如图1 所示。 其中,进口喷嘴直径为6 mm。

图1 旋流式发生器的几何模型及网格划分Fig.1 Geometric model and mesh division of the cyclone generator

图1(a)为几何模型。 H 为旋流发生器的总高度;H1为旋流式发生器底流口的高度;H2-H1为旋流式发生器旋流段的高度;H3-H2为旋流式发生器分离段的高度;R1为底流口的直径;R2为溢流口的直径;R3为分离段的直径。 将Z1=0.2 m,Z2=0.22 m,Z3=0.24 m,Z4=0.26 m 作为分离段的分析截面。 网格的划分在ansys 软件中进行,为提高模拟的精确度, 本文采用meshing 对几何模型进行网格划分时,对入口以及变径处等局部加密。 划分结果如图1(b)所示,划分的网格数量适中,网格整体质量优良。

旋流式发生器尺寸如表1 所示。

表1 旋流式发生器几何参数Table 1 Cyclone generator geometry parameters

1.2 边界条件设置

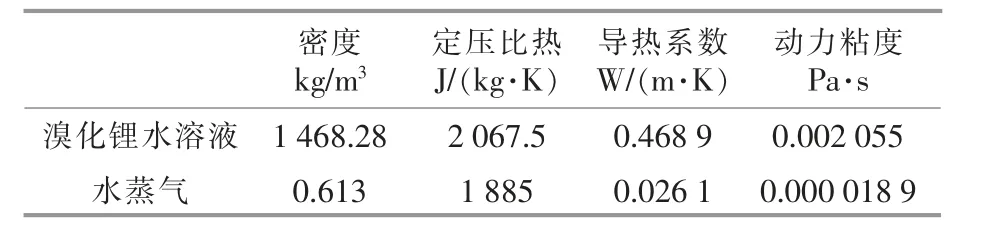

设定稀溴化锂溶液为连续相(primary phase),水蒸气为离散相(secondary phase)。 温度为80 ℃,质量分数为48%的溴化锂溶液物性参数如表2 所示。

表2 溴化锂溶液物性参数Table 2 Physical parameters of lithium bromide solution

进口边界:稀溴化锂溶液从入口管切向进入,进口边界设为速度入口,重力加速度大小取-9.81 m/s2。

出口边界:出口边界包括气相出口边界(即溢流管口)和液相出口边界(即底流管口)。两个出口边界均设置为压力出口。 湍流度5%,溢流口的水力直径40 mm,底流口的水力直径为10 mm。

多相流模型采用Mixture 模型, 湍流模型采用RNG 的k-ε。

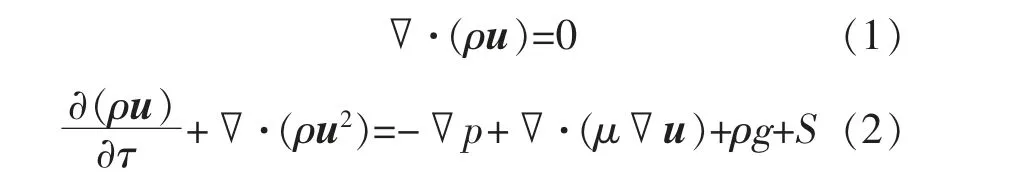

1.3 控制方程

旋流式发生器内部的气-液流动是等温、不可压缩的[12],连续方程和动量方程为

式中:ρ 为流体的密度,kg/m3;u 为矢量速度,m/s;τ为时间,s;p 为压力,kPa;μ 为运动粘度,kg/(m·s);g 为重力加速度,m/s2;S 为气相与液相之间的相互作用引起的动量源项,kg·m/s。

1.4 喷雾蒸发模型

对于给定的浓度, 溴化锂溶液饱和压力与饱和温度的关系为

2 数值模拟结果

2.1 压力分布

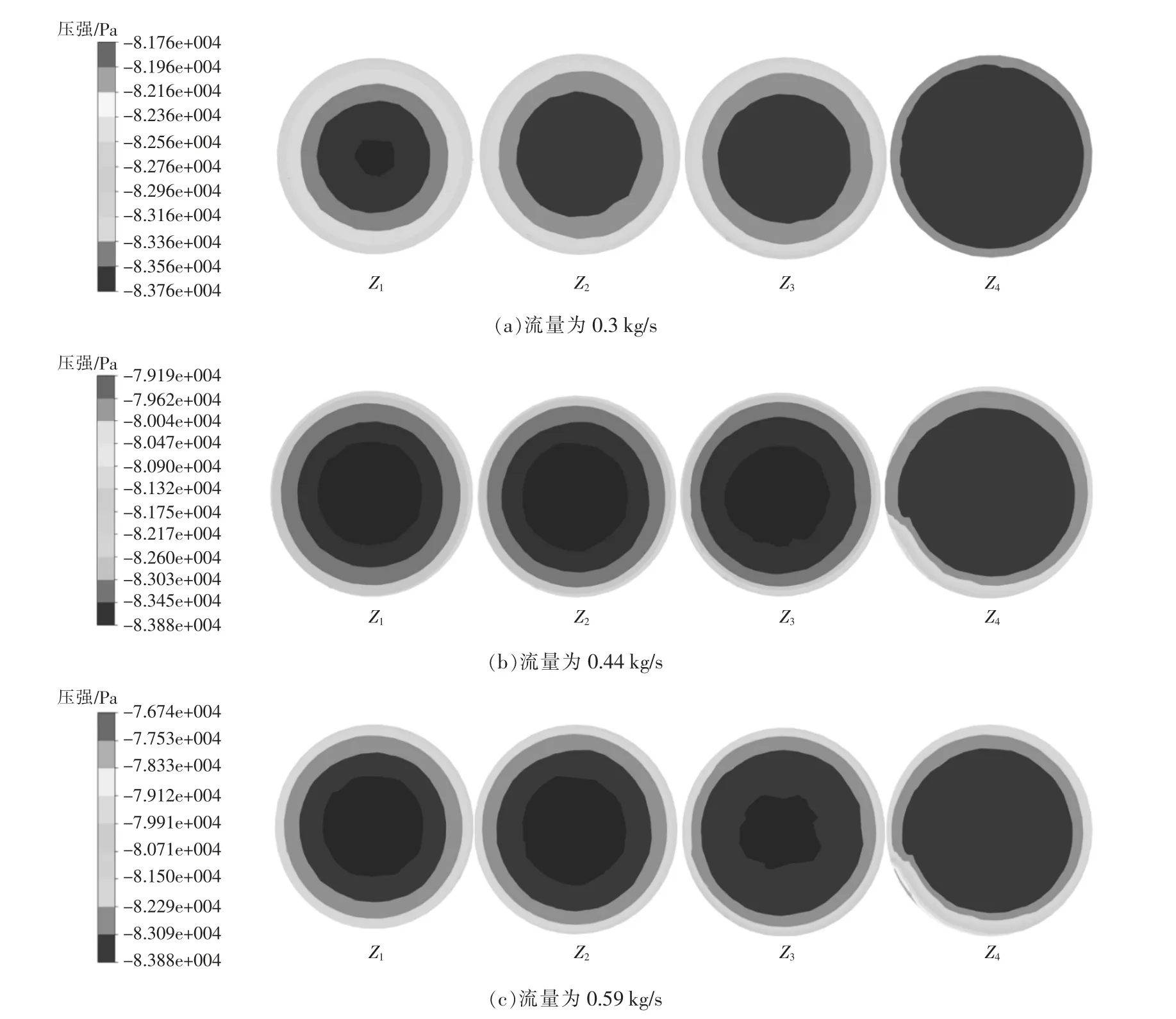

由于溴化锂溶液在旋流器高速旋流过程中,流体内部和流体与壁面之间的碰撞会造成能量损失,表现为压力的变化。 故旋流器中压力分布直接影响溶液饱和温度高低,能够表征气-液分离。

图2 为不同流量不同截面处的压力等值线。由图2 可知,在旋流器的分离段,稀溴化锂溶液做旋流运动,旋流器的内部压降增大。 发生器中心轴线附近形成了低压区。 相同流量下,径向位置中间压力低,水蒸气更易过热。随着分离段高度的增加,低压区域的面积增大,在靠近进口处压降最大。 流量变化时,随着流量的增加,在相同截面处低压区域的面积增大。 这表明有更多的溶液水可以从溴化锂溶液中蒸发出来,增大放气范围,从而增加了制冷蒸汽的量。

图2 分离段不同截面处的压力等值线图Fig.2 Pressure contour diagrams at different sections of the separation section

2.2 速度分布

稀溴化锂溶液在切向方向速度的作用下,向壁面作离心运动并沉积。 因此速度分布也对气-液分离起着主导作用, 其大小决定着流体所受离心力程度,最终影响旋流器的分离效率。

图3 为不同流量不同截面处的速度等值线。由图可知,稀溴化锂溶液进入旋流器以后,在离心力和重力的作用下, 由单纯的切向直线运动转为向下的旋转运动, 速度沿径向方向由外到内逐渐较小,形成外层的涡旋流动,在即将到达分离器底部后,水蒸气逐渐分离出来,再向上流动,形成内部向上的涡流运动。 它由一个外部的自由旋涡和核心的气体旋转组成。 旋流器外部区域(靠近内壁)的溶液向下流向吸收器。 在靠近分离段底部,水蒸气分离出来,气流方向相反。并通过压力差向上流动至溢流口流出。 切向速度在分离器内产生旋流,这也是产生旋流强度的主要原因。在自由漩涡和水蒸气涡流的界面处达到最大的涡流速度,这与InSik Hwang[14]的模拟结果一致。

图3 分离段不同截面处各截面的速度等值线图Fig.3 Velocity contour diagram of each section at different sections of the separation section

2.3 相态分布云图

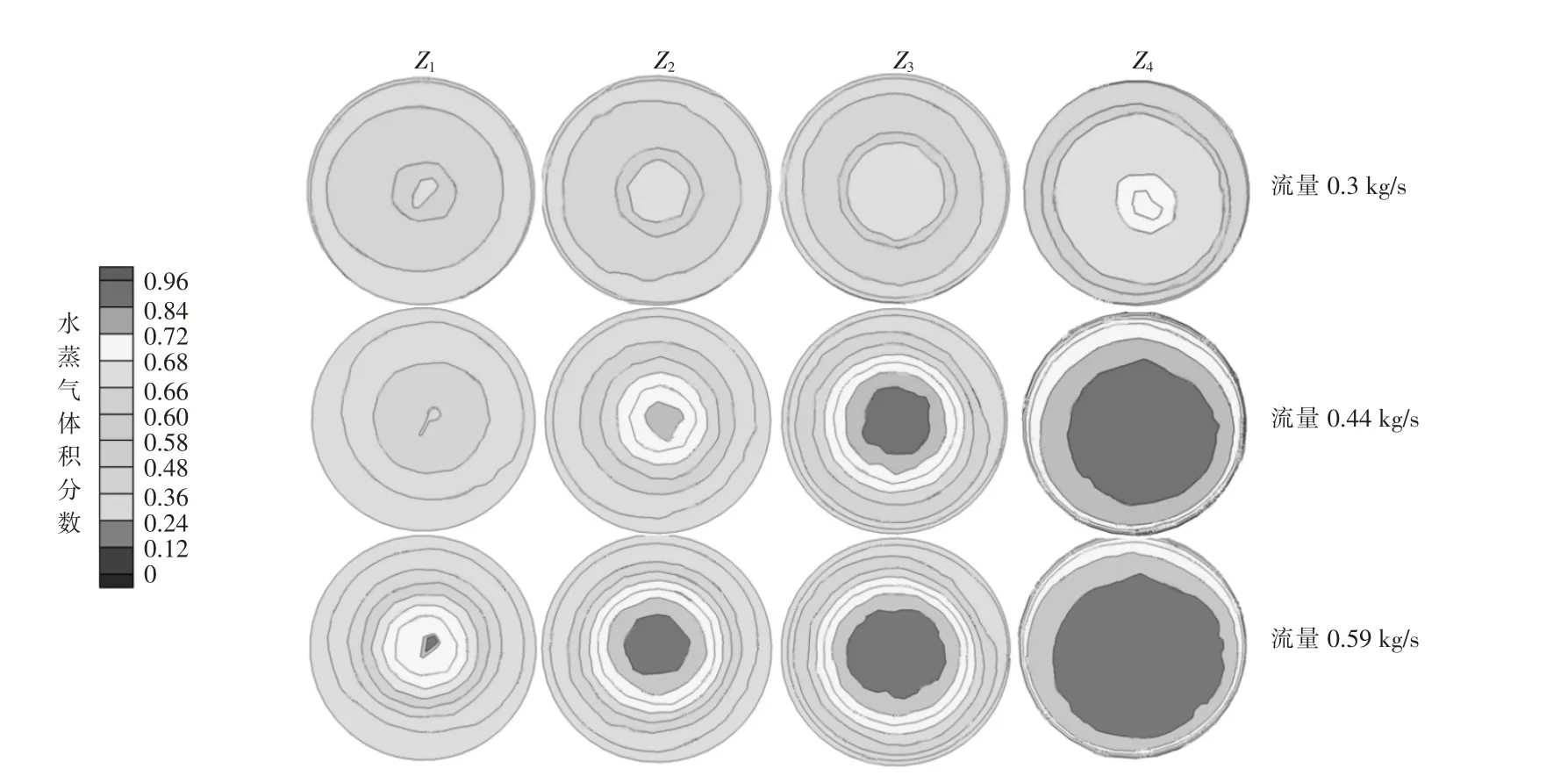

旋流式发生器内水蒸气的体积分数分布是气-液两相分离的重要体现,因此,对于水蒸气体积分数的分析研究有助于更加深入地了解旋流器内部的分离情况。 由于气-液密度不同,在压力差的作用下,气-液两相会分离出来,其中水蒸气从上部溢流口流出,溴化锂溶液从下部底流口流出。

图4 为不同流量不同截面处的气相分布等值线。 由图可知,水蒸气占据分离器的中心区域,且沿径向方向由外向内,水蒸气的含量逐渐增多。当在相同流量时, 沿着轴向方向自下而上水蒸气的含量逐渐增加, 说明大部分的水蒸气从溢流口流出;当流量变化时,随着入口流量的增大,相同截面处水蒸气占据的区域面积增大。

图4 不同截面处的气相分布等值线图Fig.4 Contour map of gas phase distribution at different sections

3 结果与讨论

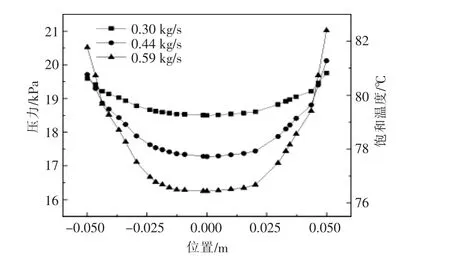

图5 为不同入口流量下,Z1=0.2 m 截面处的压力及饱和温度曲线。由曲线可知,沿着径向方向由发生器的内壁到中心,压力逐渐减小,到达中心处降到最低。在保持进口压力不变时,入口流量越大发生器的压降越明显, 当流量为0.59 kg/s 时,径向的压力差达到4.27 kPa。

图5 Z1=0.2 m 截面处不同流量下的压力和饱和温度Fig.5 Pressure and saturation temperature at Z1=0.2 m section under different flow rates

由于溶液的饱和温度跟压力有关, 所以发生器的内部压力直接影响溴化锂溶液中溶液水的蒸发效果。溴化锂溶液的沸点很高,在该模拟温度下不会蒸发,因此可考虑挥发出来的几乎为水蒸气。通过计算可得出各处的溴化锂溶液的饱和温度。压力相同时, 溴化锂溶液的饱和温度高于水蒸气的饱和温度, 故发生器内的制冷蒸汽均处于过热状态。 流量为0.59 kg/s 时,溴化锂溶液的饱和温度最低可降低至76.5 ℃,明显低于入口的饱和温度。

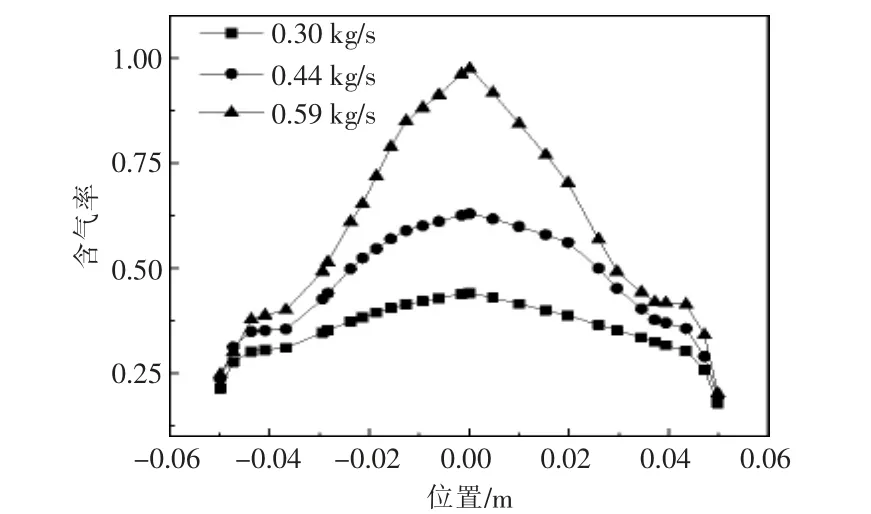

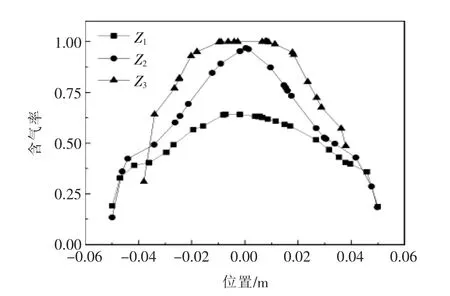

图6 为不同流量下Z1=0.2 m 截面的含气率,图7 为流量一定时不同截面的含气量。 由图6,7可以看出, 在靠近发生器的内壁附近水蒸气体积分数最小,沿径向由外向内逐渐增大,水蒸气的所占体积分数呈现抛物状。在入口流量变化时,溶液入口流量越大,水蒸气所占的体积分数越大。这是因为随着流量的增加,旋流器内部速度增加,会使气相和液相的扰动增大, 流体在向下流动的过程中离心力增大, 在旋流器内壁处可形成稳定的薄液膜。在入口流量一定时,对于不同截面自下而上水蒸气所占的体积分数增大, 在接近溢流管附近区域水蒸气所占体积分数达到100%。

图6 不同流量时Z1=0.2 m 截面的含气率Fig.6 Gas content of Z1=0.2 m section at different flow rates

图7 流量为0.44 kg/s 时不同截面的含气量Fig.7 Air content of different sections when the flow rate is 0.44 kg/s

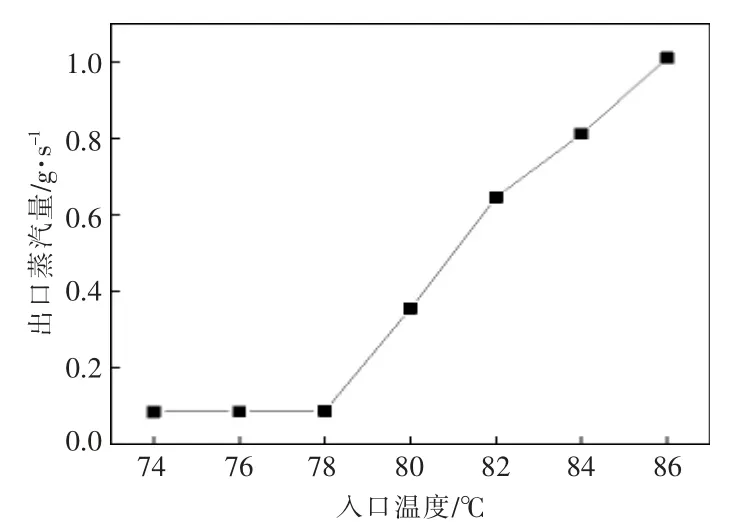

图8,9 分别为溴化锂溶液在不同的入口速度和温度下的溢出口制冷蒸汽的出气量。 由曲线的变化趋势可知,在溶液入口温度相同的条件下,随着入口速度的增加, 溢出口冷剂蒸汽的量逐渐增大,说明增大入口速度,在增大进口流量的同时,旋流发生器中旋流加剧,内部形成的压力差增大,溴化锂溶液的饱和温度降低, 有利于溶液中水的蒸发。 当入口速度由8 m/s 增加到16 m/s 时,出口的蒸汽量由0.174 g/s 增加到0.571 g/s。 进口速度每提高1 m/s,出气量约增加0.049 6 g/s。在溶液入口速度相同的条件下,随着入口的温度提高,溢出口冷剂蒸汽量也随之增加,但在温度低于78 ℃左右时, 出气量不明显。 这主要是因为入口速度为12 m/s 时,内部流速较小,导致发生器内部形成的最小压力仍高于溶液的饱和压力, 即不能达到饱和温度,溶液中水蒸气不能蒸发出来。当溶液入口温度提高时,温度高于饱和温度,溴化锂溶液的放气范围增大,冷剂蒸汽出气量会增加,当进口速度为12 m/s 时,温度由78 ℃提高到86 ℃时,出口的蒸汽量由0.087 g/s 增加到1.01 g/s。 温度每提升1℃,出口蒸汽量约提高0.115 g/s。

图8 不同入口速度下出口蒸汽量Fig.8 Outlet steam volume at different inlet velocities

图9 不同入口温度的出口蒸汽量Fig.9 Outlet steam volume at different inlet temperatures

4 结论

通过流体模拟软件Fluent 对旋流式发生器内部的压力分布、 速度分布和气相分布情况进行数值模拟分析,结果表明:

①旋流器内部压力在径向上变化较大, 中心处压力最低,壁面处压力最高。水蒸气的分布集中在溢流口附近,呈现抛物线状;在轴向方向上,由发生器内壁到中心处水蒸气体积分数逐渐变大;

②在旋流器气-液分离过程中, 溴化锂溶液在旋流器的内壁明显形成从进口处向下逐渐变薄的液膜, 可以保证在分离段从溶液中水蒸气能够顺利逸出;

③随着入口流量的增加, 发生器中心处的压力越低,明显降低了溴化锂溶液的饱和温度,在入口流量为0.59 kg/s 时, 溶液饱和温度为76.5 ℃,比入口处饱和温度降低了3.5 ℃左右, 有利于水蒸气的逸出,对低温废热的利用率提高;

④在一定的入口流量下, 发生器出口制冷蒸汽出气量随着入口溶液的温度升高而增多, 每提升1 ℃,冷剂蒸汽出气量大约提高0.115 g/s。 这表明在所需制冷量一定时, 使用温度低于传统发生器下的驱动热源,便可以达到同样制冷效果。