企业颗粒物污染清洁生产的减排潜力分析

——以铸造企业为例

刘 森

(广东弘禹环保科技有限公司,广东 佛山 528000)

当前,我国的大气污染比较严重,而主要的污染源之一就是颗粒物。一直以来,钢铁、火电、水泥、陶瓷、铸造等企业都是颗粒物排放的大户,因此,这类企业的颗粒物减排非常重要。本文以铸造企业为例,对颗粒物的排放现状以及相关的标准要求进行分析、梳理,同时,通过分析减排潜力,建立减排预测模型,从而针对性地制定颗粒物污染清洁生产的减排措施。

1 铸造企业颗粒物排放的现状及标准要求

1.1 铸造企业颗粒物排放现状

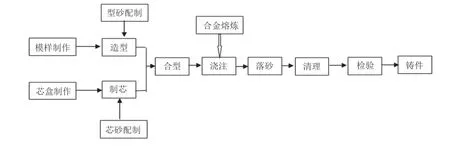

(1)铸造是指将固态金属经高温加热融化为液态后注入型腔,待液态金属凝固成型而形成金属铸件的加工技术,也是后续装备制造的基础产业。铸造根据加工工艺的不同,可分为砂型铸造和特别铸造两种类型[1]。其中,砂型铸造在整个铸造产业中的占比达到80%以上。砂型铸造的主要生产工艺流程是:将高温加热熔融后的金属原材料浇注进砂型内部,待金属原材料冷却后再进行落砂和抛丸、打磨等清理,最后得到所需要的铸件。但部分铸件因后续加工的特殊要求,还要进行热处理和对铸件表面进行涂装等后续的处理工艺;而使用后形成的旧砂型在经砂再生和砂处理的工艺后可多次循环使用。

砂型铸造工艺流程如图1所示。

图1 砂型铸造工艺流程图

(2)砂型铸造生产工艺流程中各工序产生的主要大气污染物详见表1。

从表1中可以看出,在砂型铸造工艺流程内,至少有8个工序会产生不同浓度、不同量能的颗粒物。虽然现今的主流铸造工艺存在着技术革新或工序增减,但都会有冶炼、芯砂制作、合金浇注以及抛丸处理等工艺,且每个工艺流程的环保废弃物均会产生颗粒物排放,因此,需要对这些工艺阶段清洁生产的减排潜力进行分析。

表1 铸造生产各工序产生的大气污染物

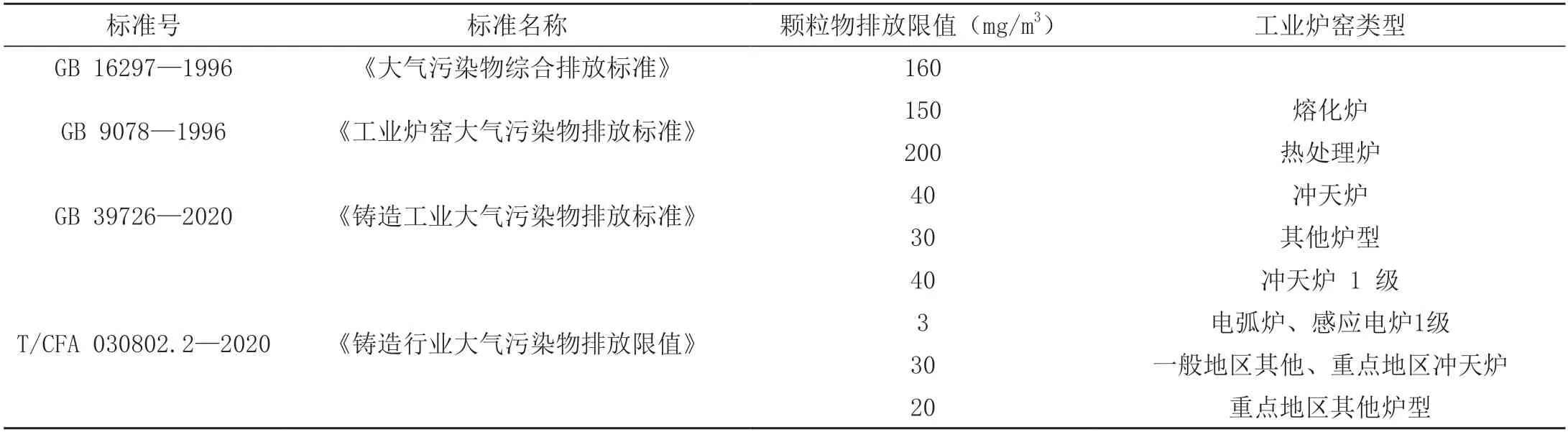

1.2 颗粒物排放标准要求

近年来,随着我国工业进程的升级,对工业企业的环保管控也逐渐变得严格。早在2013年,就已开始执行《中华人民共和国环境保护法》,除此以外,还有《大气污染防治行动计划》和《环境空气细颗粒物污染综合防治技术政策》;在2018年后,又增加了《打赢蓝天保卫战三年行动计划》国发〔2018〕22号;一年后又针对工业炉窑增加了《工业炉窑大气污染综合治理方案》环大气[2019]56号,该方案明确的铸造行业的工业炉窑的综合排放标准更加严格;在2020年又制订和发布了国家标准《铸造工业大气污染物排放标准》(GB 39726-2020)和行业标准《铸造行业大气污染物排放限值》(T/CFA 030802-2-2020)。因此,铸造企业的污染物排放要严格按照新标准执行,而对于排放不合格的企业要停业整顿。

在表2中,明确了各个阶段铸造业工业炉窑的颗粒物排放标准,可以看出新标准对颗粒物排放限值的要求更加严格,并且对区域也做了区分,炉型级别也进行了明确,排放限制更具体,方便企业对照所在区域和炉型查看适配的颗粒物排放限制标准。

表2 不同标准对颗粒物排放限值的规定

2 铸造企业颗粒物减排潜力分析

随着国家对环境治理的要求越来越高,对于铸造企业颗粒物的排放要求也越来越严格。目前,大部分的铸造企业都能够响应国家号召,大力开展大气污染物排放的整治工作,且取得的效果也越来越明显,使颗粒物排放得到大幅度减排,但颗粒物减排还是有很大的潜力,主要提升空间在以下四个方面。

2.1 还需进一步提高清洁生产意识

结合实际的减排情况来看,铸造企业还需要进一步提高清洁生产的意识,从源头减少颗粒物的排放。通常,清洁生产是将从源头进行颗粒物的排放控制作为减排的优先选择,力争从根源上对污染进行有效解决。同时,企业还要在选用铸造的砂型以及配套设施等方面加强清洁生产理念,尽量选用能有效减少颗粒物排放的环保型覆膜砂用于砂型制作[2],并采用智能自动化的设备作为铸造配套设施。

2.2 还需进一步普及应用清洁生产技术

目前,清洁生产技术还没有在铸造企业中得到规模化的应用。清洁生产技术是指能够用于减少或杜绝污染物的生成、使清洁生产的水平得到提高的相关技术,其中包含在重点的区域和行业中用于减少大气污染物排放的清洁生产技术。此外,在铸造企业的中芯砂制作、砂型造型、合金浇注及砂处理[3]等生产过程中,使用传统工艺的还是很多。所以,如中频感应电炉在合金熔炼中的应用、V法砂型造型的应用等清洁生产技术,还没有在大多数的铸造企业中得到普及应用。

2.3 还需进一步提高清洁生产整体的水平

由于我国铸造企业数量很多,所以,在清洁生产水平方面也出现了参差不齐的情况。例如,有些铸造企业的设备工艺较为先进,已成为当地的龙头企业;而有些铸造企业的工艺水平还比较落后,且对于清洁生产投入资金有限,无法实现清洁生产。因此,还需要进一步提高整个铸造行业的清洁生产水平。此外,未完全实现清洁生产的铸造企业要向水平先进的企业看齐,同时,进一步深挖清洁生产和颗粒物污染减排的潜力。

2.4 还需进一步制定完善的产业政策

为了有效控制铸造企业的污染物排放,西方一些先进的国家都制定了相关的污染物减排政策制度。比如,美国对铸造企业的不同工艺步骤和不同的污染物种类,分别制定了合理且可行的控制技术,即在控制颗粒物排放中,使用袋式或湿式除尘器进行除尘控制。并且,对于使用节能减排的企业,国家对其税收进行减免,从而促进这些企业加大清洁生产的投入、自觉进行技术创新,使环保行业发挥出越来越重要的作用。由于我国在节能减排方面起步较晚,因此,还需要不断制定和完善相关的政策制度,同时,各级政府部门也要制定清洁生产和污染物减排等相关工作的技术指南、技术规范,并通过制定奖惩措施来激励企业开展清洁生产[4],以及真正落实颗粒物污染减排的各项工作。

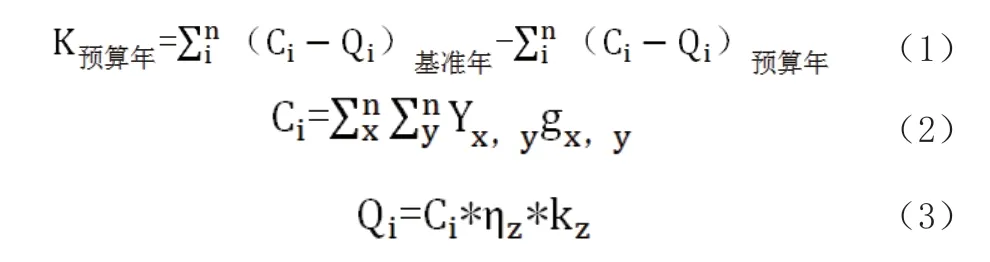

3 企业颗粒物减排预算模型

根据企业各生产流程中颗粒物产生的特点,以及对其进行污染防治技术的特点,将自下而上污染减排模型与排污核算系数相结合,建立了企业颗粒物污染减排预算模型[5],以此对企业颗粒物污染减排潜力进行预算。颗粒物减排预算公式如下:

式中:

K预算年为预算年颗粒物减排重量,单位为kg;

Ci为i工序中颗粒物产生的重量,单位为kg;

Qi为i工序中颗粒物减排的重量,单位为kg;

Yx,y为使用x技术生产y产品的产量,单位为kg;

gx,y为使用x技术生产y产品的颗粒物的产污系数,单位为kg/t;

Kz为z工艺使用末端减排设施的实际的运行率,单位为%。

4 铸造企业的清洁生产和颗粒物污染减排措施

通过分析研究,可从相关政策机制的建立健全、清洁生产技术普及应用、清洁生产专题审核、重视企业颗粒物的有组织排放以及重视技术人才的引进培养等方面,加强企业颗粒物污染清洁生产的减排工作。

4.1 建立健全颗粒物污染减排的相关政策及奖惩机制,做好检查监督

要对各铸造企业的生产工艺、产量、生产组织、订单节奏安排进行摸底排查,另外,还要检查除尘装置等环保设备的运行和维护情况,必要时也要检查企业的环评审批进度和环评文件,同时,还要对各企业所使用的环保设施的运行效率和节能减排的效果做好定期和不定期督查[6]。

要建立健全颗粒物污染减排和清洁生产的相关政策、技术标准或规范,指导企业开展清洁生产和颗粒物污染减排工作,以此全方位地降低颗粒物的产生及无组织排放。同时,还要建立相关的市场奖惩机制,激发和鼓励企业自发自觉开展颗粒物污染减排和清洁生产。比如,开展企业清洁生产分级,对颗粒物污染减排工作明显的企业可减免所得税;对于购买清洁生产和颗粒物污染减排设备设施的企业的进项税和增值税进行抵扣等机制。

4.2 强化对清洁生产技术的普及应用

在实际工作中,要督促铸造企业使用清洁生产技术工艺,使颗粒物的排放能够得到大幅度降低。如在颗粒物生成量较大的工序,要普及推广合适的清洁生产技术,从根源上减少颗粒物的生成量,同时,推进智能自动化生产,促进企业转型升级,从而提高企业的生产质量能力和清洁化能力。比如,在铸造企业中,可采用环保的宝珠砂代替硅砂[7];可使用中频感应电炉对金属进行熔炼,以取代传统的冲天炉熔炼;使用V法砂型造型取代黏土砂手工造型等落后工艺,从而减少污染、节约能源,从根源上降低颗粒物的生成。另外,还要辅助应用布袋除尘器或其他干式除尘装置,以此进行颗粒物的收集和集中排放。

4.3 增强对企业清洁生产的审核效能

在企业生产工序的清洁生产中,要增强全过程诊断,尤其是在审核过程中,不能走形式、简单化;避免人、财、物等资源重复性的投入而造成浪费;要对阻碍和影响企业清洁生产的问题进行梳理归纳,从而形成具有可操作性的行业特色的清洁生产方案[8]。同时,还要对适宜的清洁生产技术进行普及推广,使清洁生产审核效能得到充分展现,以此促进企业的环保水平得到普遍的提高和发展。

4.4 重视企业颗粒物的有组织排放

铸造企业要重视对颗粒物的有组织排放,要将原材料规范合理地放置在封闭的厂房内,不能在露天环境下放置。此外,对于能生成大量颗粒物的工艺工序,要在设置的封闭厂房内进行生产,以减少颗粒物的无组织排放[9],从而增强颗粒物的有组织排放。

4.5 重视技术人才的引进培养,不断提高企业的自主创新能力

针对清洁生产和颗粒物污染减排的技术人才短缺的情况,铸造企业要制定各类优惠政策来吸引和培养技术人才,如设立清洁生产和颗粒物污染减排的研究基金,支持和激励技术人才进行颗粒物污染减排和清洁生产的相关技术研究,促进此类技术能不断创新。同时,还要加强专业与计算机技术的结合,研发能适应不同需求的智能化系统,以用于颗粒物减排和清洁生产,从而实现智能化、自动化生产[10],使企业的自主创新能力得到不断得到提升。

5 结语

颗粒物作为大气污染物中的一类重要污染物,会给人们的生活带来很大危害。因此,重工业企业作为颗粒物排放大户,做好清洁生产,减少颗粒物的排放尤为重要。本文首先以铸造企业为例,分析了颗粒物的排放现状,并对颗粒物排放的相关标准要求进行了梳理汇总。同时,对铸造业颗粒物污染减排的潜力进行了分析,并从清洁生产意识、清洁生产技术、清洁生产水平及产业政策四个方面进行潜力挖掘,以减少铸造企业颗粒物排放;然后,通过建立颗粒物减排预测模型,既使企业应用清洁生产带来的颗粒物减排效果更加直观,又为企业工艺结构的优化改进提供了技术支持;最后,对企业清洁生产和颗粒物污染的减排,提出了要建立健全相关制度机制、加强清洁生产技术的普及应用、发挥清洁生产的审核效能、降低颗粒物的无组织排放和加大相关技术人才培养力度等五个方面的防治措施,希望能为企业清洁生产和颗粒物污染减排工作提供有用的参考。